立式U形管自然循环蒸汽发生器循环倍率近似计算方法研究

2024-03-01应秉斌巢孟科李经怀

黄 俊,应秉斌,巢孟科,李经怀

(上海核工程研究设计院股份有限公司,上海 200233)

1 引言

立式U 形管自然循环蒸汽发生器是广泛应用于压水堆核电厂的关键设备,在其设计计算中,循环倍率的确定十分重要。循环倍率定义为蒸汽发生器内部自然循环流量与蒸汽流量之比。其基本原理在于蒸汽发生器内部自然循环所产生的驱动压力,等于其总流动压力降。循环倍率作为蒸汽发生器的重要设计参数,对传热管腐蚀、流动稳定性、传热效果和汽水分离性能都有重要影响。循环倍率的影响因素主要有以下4 方面。

(1)传热方面:循环倍率过低将导致管束出口含气率过高,空泡含量增多,从而导致传热效果下降。为了避免局部传热恶化,通常需要限制管束出口的蒸汽含量。

(2)流动稳定性方面:循环倍率过低可能会引起流动不稳定,甚至引起流动振荡,这种现象将导致传热能力降低,甚至可能引起水和蒸汽流量的大幅波动。实践表明,只要保持管束区域的含汽量较低,流动即可得到稳定。

(3)传热管材腐蚀方面:传热管的腐蚀与流动状态密切相关,在一些局部滞留和低流速的区域,会产生污垢沉积。因而从防腐蚀的角度来看,应适当提高循环倍率,以提高冲刷流速、降低含气量。

(4)汽水分离方面:如果循环倍率过高,可能会导致汽水分离器的过载,当其分离负荷超过能力极限时,水滴可能会随蒸汽进入汽轮机的高压缸,这不仅会降低汽轮机的效率,还会直接威胁其安全。因此,在考虑各种因素的前提下,通常将蒸汽发生器的循环倍率选取在3~4 附近,以保证其稳定运行。

2 计算模型

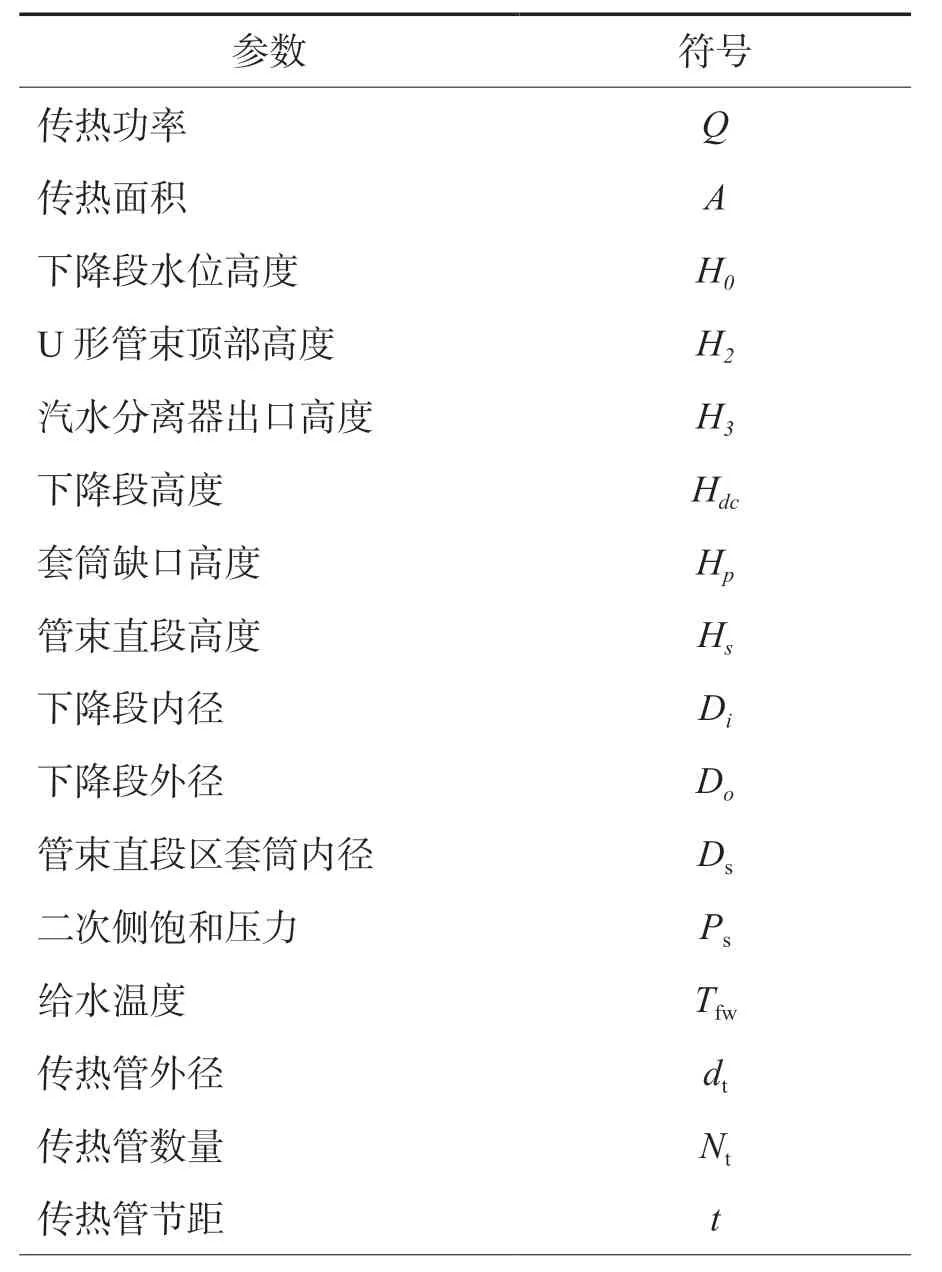

蒸汽发生器循环倍率的计算主要涉及确定二次侧循环回路的驱动压力和流动阻力。假定有一台典型结构的U 形管自然循环蒸汽发生器,已完成了初步的结构设计、分离器布置选型与传热计算。计算所需的结构参数为已知(如图1 所示),且蒸汽发生器的传热量、给水温度及二次侧饱和压力也为已知。蒸汽发生器的传热功率与给水温度是由核电厂的系统设计确定的,蒸汽发生器二次侧的饱和压力与温度是由蒸汽发生器传热计算确定的。假设待求的循环倍率为K,其余计算所需的结构及热工参数见表1 与图1。

图1 蒸汽发生器结构简图Fig.1 Schematic of steam generator

表1 蒸汽发生器已知参数Table 1 Known steam generator parameters

3 驱动压头计算

在循环回路中,下降段中单相水流动,而上升通道中流动的是汽水混合物。一般蒸汽发生器中下降段水位与上升通道分离器出口的高度大致相同,而在相同的系统压力下,单相水的密度大于汽水混合物的密度,二者之差构成了循环回路中的驱动压力。这个驱动压力驱动着水沿着下降段流动,而汽水混合物则沿着上升通道流动,从而建立了自然循环。

计算驱动压力需要计算循环回路中各区段的压降。在加热通道,特别是两相流系统中,汽水混合物的密度是连续变化的。在近似计算中,可将整个循环回路分成4 段(如图2 所示):下降段、预热段、沸腾段和上升段,并将每一小段中的密度近似看作常数,然后计算各段的提升压降。

图2 循环回路分段Fig.2 Section of recirculating loop

3.1 下降段提升压降

给水与下降段水的系统压力近似等于二次测饱和压力,即

由Ps通过水物性表可求出饱和水比焓hl。

由Pfw、Tfw通过水物性表可求出给水比焓hfw。根据热平衡,下降段水比焓:

由Pdc、hdc通过水物性表可求得下降段水温度Tdc。由Pdc、Tdc通过水物性表可求得下降段水密度Pdc。则下降段水的提升压降为:

3.2 预热段提升压降

由Ps通过水物性表可求得二次侧饱和水比焓hl、饱和水密度Pl、饱和水动力黏度μl、饱和汽比焓hg、Pg饱和汽密度。

根据热平衡,给水(蒸汽)质量流量为:

根据热平衡,管束预热段换热量:

管束预热段换热面积:

根据几何关系,管束预热段高度:

通常下降段水过冷度不大,其密度与饱和水的密度相近,近似计算中,预热段水平均密度取两者算数平均值:

3.3 上升段提升压降

二次侧循环总质量流量:

管束沸腾区出口处汽水混合物体积含汽率:

管束沸腾区出口处液体傅立叶数为:

选用奥斯马奇金公式计算管束沸腾区出口处滑速比:

(常数Pcr=22.115 Mpa,为水的临界压力)

该式的适用范围是S<3,Ps≤12 MPa。

管束沸腾区出口处截面含汽率(空泡份额):

管束沸腾区出口处混合物真实密度为:

根据几何关系,上升段的高度差为H3-H2。

则上升段提升压降为:

3.4 沸腾段提升压降

近似计算中,沸腾段汽水混合物密度取对数平均值为:

根据几何关系,沸腾段的高度差为H2-H1。

则沸腾段提升压降为:

3.5 回路驱动压头

回路总的驱动压头为:

按以上步骤计算所得驱动压头ΔPd的表达式中仅包含K一个未知量。

4 流动阻力计算

在近似计算中,蒸汽发生器二次侧循环回路流动阻力主要考虑6 个部分:下降段摩擦阻力、下降段局部阻力、管束直段区摩擦阻力、管束支承板阻力、管束弯管区阻力和汽水分离器阻力。一些专门定义的系数(乘子)乘以相对应的单相流动阻力可获得两相流的阻力。

4.1 下降段摩擦阻力

根据几何关系,下降段流通面积为:

下降段流速为:

根据几何关系,下降段水力直径为:

一般蒸汽发生器内的雷诺数较大,选用阻力平方区的摩擦阻力公式:

其中Δ为壁面绝对粗糙度,按情况取值,范围为0.01~0.1 mm

则下降段摩擦阻力为:

4.2 下降段局部阻力

根据几何关系,下降段进入套筒缺口面积为:

下降段水进入管束区,其凸扩局部阻力系数为:

下降段水进入管束区后方向改变了180°,可取局部阻力系数:

若下降段中还有其他障碍物或形阻,则可根据其结构特点查找经验公式或采用CFD 分析法确定其阻力系数ξex。假如能定性判断该阻力很小,在近似计算中可忽略不计。

下降段总的局部阻力系数为:

下降段局部阻力为:

4.3 管束直段区摩擦阻力

根据几何关系,管束直段部分换热面积为:

根据几何关系,管束直段区纵向流通面积为:

根据热平衡,在直段高度Hs处汽液混合物的比焓为:

直段高度Hs处汽液混合物质量含汽率:

管束直段区全液相流速:

根据几何关系,管束直段区水力直径为:

一般蒸汽发生器内的雷诺数较大,选用阻力平方区的摩擦阻力公式:

其中Δ为壁面绝对粗糙度,按情况取值,范围为0.01~0.1 mm。

管束直段区全液相流动阻力为:

假定汽液混合物均匀受热,选用M-N 关系式的平均两相摩擦乘子,直段平均两相摩擦乘子为:

上式适用范围为:Ps>0.68 Mpa,xs<0.5。

管束直段两相摩擦阻力为:

4.4 管束支承板阻力

蒸汽发生器有Ntsp块管束支承板,从下到上对其编号:1,2,…,Ntsp。支承板阻力的计算方法是:分别计算每块支承板的局部阻力,并将其加总。若蒸汽发生器还带有均流板,可采用与支承板相同的方法计算阻力。

根据几何关系,第i 块支承板以下换热面积为:

第i 块支承板处汽液混合物质量含汽率为:

第i 块支承板处流通面积收缩率为:

近似计算中,选取均匀孔板的经验关系式计算支承板阻力系数,第i 块支承板阻力系数为:

第i 块支承板处全液相阻力为:

第i 块支承板处的均相流两相乘子为:

第i 块支承板处两相流动阻力为:

按以上计算时应先判断支承板高度Li是否高于预热段高度H1,若否,则表明该支承板处为单相流,不必计算两相乘子,仅计算全液相阻力即可。

总的管束支承板压降为:

4.5 管束弯管区阻力

管束弯头区出口处质量含汽率:

管束弯头区平均质量含汽率:

管束弯管区名义流通面积:

管束弯管区名义全液相流速:

弯管区饱和水雷诺数为:

管束相对节距为:

若管束为正方形排列(如图3 所示),横向冲刷管束阻力系数为:

若管束为正三角形排列(如图3 所示),横向冲刷管束阻力系数为:

管束弯管区重心至圆心之间距离为:

管束弯管区受冲刷传热管排数为:

管束弯管区全液相阻力为:

管束弯管区均相流两相乘子为:

管束弯管区两相流动阻力为:

4.6 汽水分离器阻力

汽水分离器是循环回路的重要组成部分,汽水混合物流过时产生的阻力在上升通道阻力中占有较大比例。然而汽水分离器结构复杂,其阻力系数没有经验公式,一般需要进行试验测定,或者借助CFD 分析法确定。在此假定已通过试验或分析法获得分离器的阻力系数KSP。

单个汽水分离器全液相流速为:

汽水分离器全液相阻力为:

汽水分离器均相流两相乘子为:

汽水分离器两相阻力为:

4.7 回路流动总阻力

循环回路的流动总阻力:

按以上步骤计算所得流动总阻力ΔPr的表达式中仅包含K一个未知量。

5 循环倍率的求解与验证

自然循环保持稳定的条件是驱动压力等于流动阻力。因此有:

此时,方程两边的驱动压力和流动阻力都只含有K一个未知量,理论上求解此方程即可得到蒸汽发生器的循环倍率。由于流动阻力总是随着循环倍率增大而增大,而驱动压头则随着循环倍率增大而减小,利用此特性,可采用迭代法求解,即首先假设一个循环倍率值,然后分别计算驱动压力和流动阻力。一般情况下,由驱动压力和流动阻力计算出来的驱动压头和流动压降并不相等,因此需要重新调整假设的循环倍率K值,使驱动压力等于流动阻力。这是一个迭代的过程,重复进行,直到在一定精度(建议计算中将驱动压头与流动阻力的差值迭代至相对误差0.1%以内)下驱动压力等于流动阻力,此时对应的循环倍率即为所需的值。

为验证本文所述的计算方法,将计算结果与专业的THETA 蒸汽发生器热工水力分析软件进行了对比。THETA 是由上海核工程研究设计院自主开发的立式U 形管自然循环蒸汽发生器一维稳态热工水力计算分析程序,并具有完整的知识产权。本文将该程序与国外的计算程序进行了对比,以验证其计算结果的准确性。对比结果表明,采用本文所述的近似计算方法得到的循环倍率与专业软件的计算结果非常接近。

6 小结

本文建立了一套完整的立式U 形管自然循环蒸汽发生器循环倍率的近似计算方法。所用计算公式除了可根据几何关系及热平衡关系建立,其余均来自出版的参考文献。相关公式的引用文献出处见表2。

表2 公式引用文献Table 2 Calculating formula references

7 案例计算

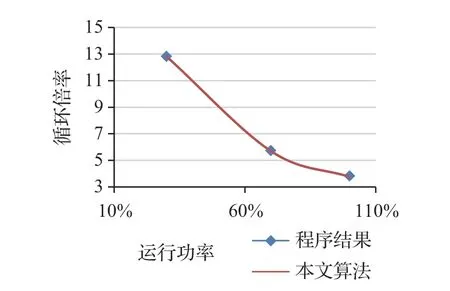

本文选取秦山核电一期工程蒸汽发生器作为计算案例,分别采用THETA 程序与本文建立的算法计算蒸汽发生器的循环倍率。计算结果见表3。

表3 秦山1 期蒸汽发生器计算结果Table 3 Calculating result of Qinshan phase i steam generator

分别计算蒸汽发生器在不同功率水平(100%,70%,30%)下的循环倍率,两者结果对比如图4 所示。

图4 不同循环倍率对比Fig.4 Various circulation ratio result

对比以上两种计算方法的结果,证明本文建立的近似计算方法结果较可靠。

8 结论

(1)本文建立的近似计算方法相对简单,若已知蒸汽发生器部分结构与热工参数,则无须借助专用程序,即可按步骤求解循环倍率;

(2)本文通过对比近似计算与专业热工程序的结果,证明近似计算方法的结果比较可靠。