基于PLC电动车集中充电控制系统的设计

2024-03-01陆大同卢翠珍

陆大同, 卢翠珍

(1. 百色职业学院,广西百色 533000;2. 百色学院,广西百色 533000)

0 引言

随着科技的发展和国内能源转型的推进[1],作为绿色环保交通工具的电动汽车,近年来在国家良好政策补贴和国际环境的影响下,在一些地方得到快速发展,并逐步取代传统的燃油汽车,成为人们出行的代步工具,一定程度上有效地解决了能源短缺和燃油汽车排放尾气造成的环境污染问题。但是,电动汽车的发展除了跟技术和政策有关之外,还跟它的配套措施充电基础有着密切关联。从目前现状来看,类似于加油站里加油机功能的充电站数量的不足、续航能力差和充电时间长等因素制约着它的全面普及和健康发展。因此,设计一款充电控制系统尤为必要。

1 系统设计方案

1.1 设计思路

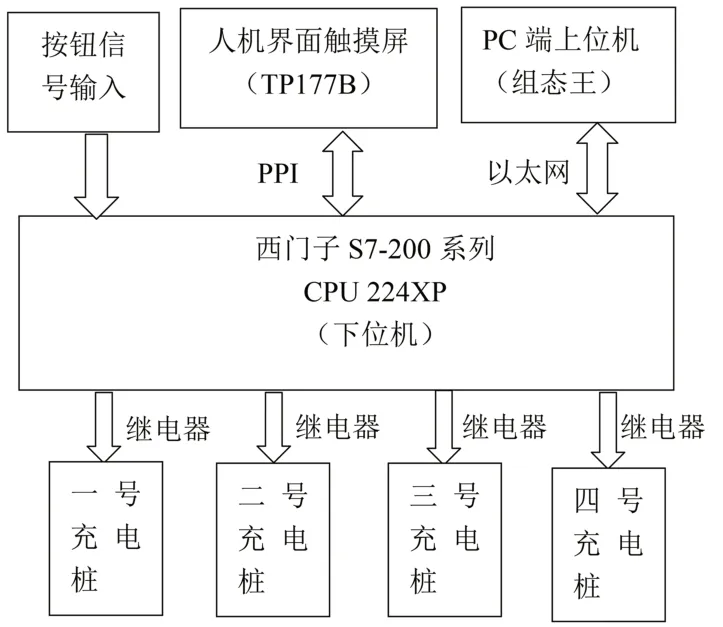

系统拟设四个充电桩,以PLC为下位机,组态王为上位机[2],通过向PLC输入充电指令,选择充电桩,设置充电时间,并由系统自动计算所需支付的金额,系统运行情况可由指示灯直观显示,也可由组态实时动态监控;在PLC输出端,通过继电器控制充电桩电源的通断,起到电气隔离和提高驱动能力的作用。系统的供电使用220 V交流电压经过空气开关以后,一方面直接给PLC,另一方面通过开关电源,得到24 V直流电源,供给模拟充电桩的指示灯和继电器使用。系统设计框图如图1所示。

图1 系统设计框图

1.2 系统设计框图

由图1可知,系统以西门子S7-200系列的CPU224XP处理器为控制核心,由按钮输入、人机交互触摸屏、组态等组成指令输入部分,继电器和充电桩为输出模块。系统运行时,可通过三种指令输入方式中的一种,比如采用触摸屏方式输入,在触摸屏上录入各充电桩二维码,当选择某一充电桩时自动弹出相应二维码,此时可设置充电时间,充电所需费用与充电时间成正比,再设置确认按钮以模拟用户扫码付费过程;组态输入方式主要用于模拟系统运行;充电故障判断部分采用按钮输入模拟故障发生,用指示灯模拟故障充电桩。当发生故障时,指示灯亮起报警并自动断开故障充电桩电源,每个充电桩都相互独立工作,某个充电桩发生故障,并不会影响其他正常充电桩的使用;若是其他原因急需全部充电桩断电,可选择停止运行系统的按钮,真正实现集中充电控制。

2 硬件电路设计

2.1 西门子PLC S7-200外部接线图

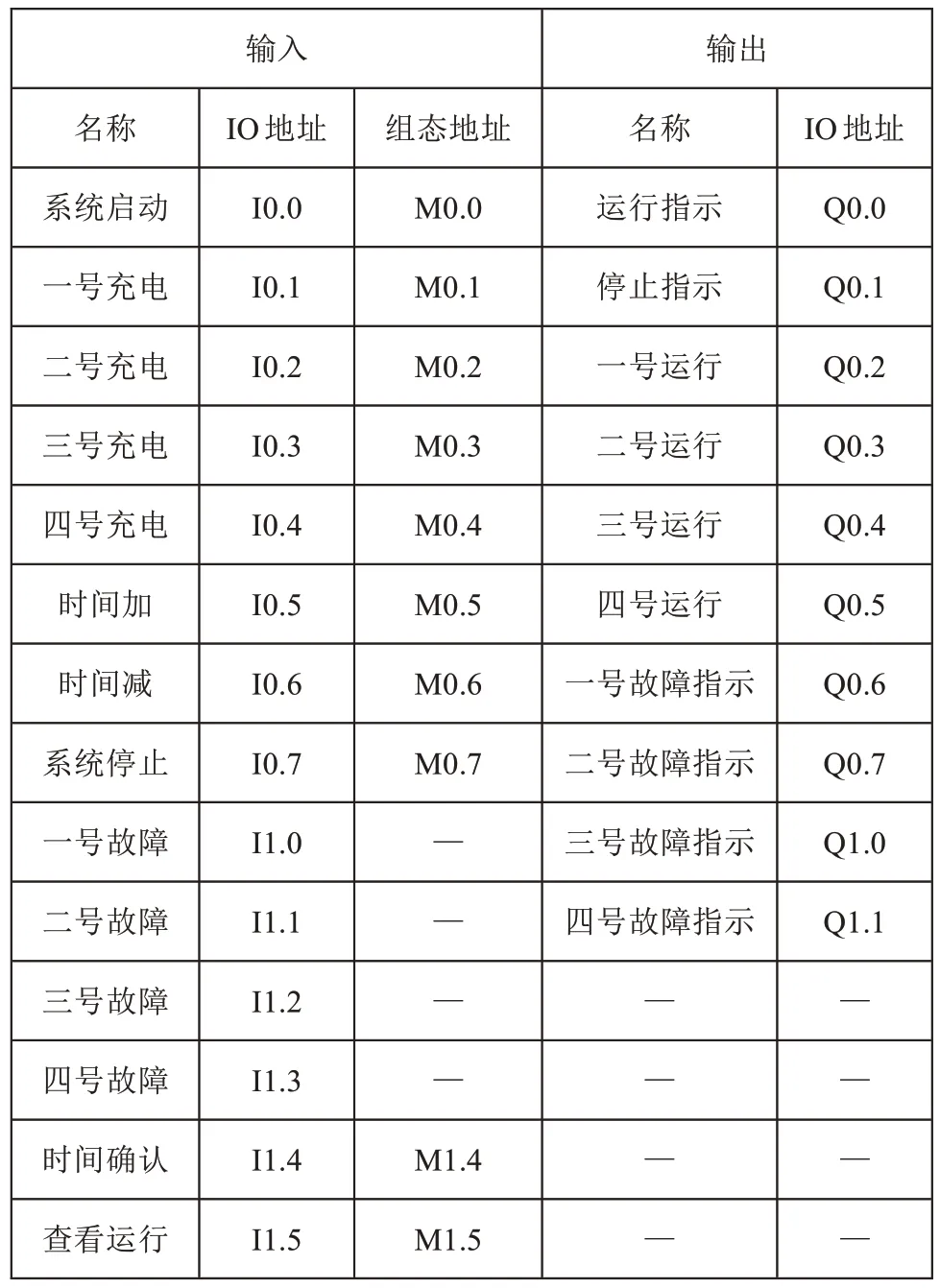

基于上述设计思路,系统外接电路采用按钮分别表示运行、停止、时间设置与确认、运行查看及四个充电桩选择和模拟故障指令输入;输出采用指示灯模拟充电桩的使用和故障。由此可列出I/O分配表如表1所示。

表1 I/O分配表

根据表1可以轻松地画出PLC的外部接线图,分析系统的具体工作过程:PLC以循环扫描方式工作,当按下系统启动按钮后,运行指示灯亮起,系统开始运行,此时可以选择任意充电桩进行充电;然后进入时间设置界面,用户可以根据所需充电时间合理设置数值,并可通过时间加减按钮或在触摸屏上直接点击时间进行设定;设置完成后相应充电桩会弹出二维码要求用户扫码付款,触摸屏上会出现一个付费确认按钮,点击确认完成付款;随即所选择充电桩接通电源,立即进入充电状态;按下查看运行按钮或在触摸屏和组态上点击进入系统,可以监控剩余几个充电桩可用以及正在运行的充电桩剩余充电时间;若某个充电桩发生故障,则之前正在运行的相应充电桩立即停止充电,故障指示灯亮起发出灯光报警信号,同时显示充电时间为0;当充电桩需要维护时,可按下系统停止按钮,停止指示灯亮,运行指示灯灭,系统停止运行后方可断开电源。

2.2 触摸屏选择

触摸屏实质为一种常见的触控面板,它是直观感应式的液晶显示操作设备,可以接收触摸输入信号,平常人们使用的手机屏幕也是触控面板,从而得以实现人机交互。触摸屏种类很多,可以根据不同的设计要求来选用不同型号。本设计选用SIMATIC触摸式面板,其通信接口采用RS485协议,以太网10/100 M接口,具有8路继电器输出和4路100 K高速脉冲输出,通过WINCC FLEXIBLE 2005进行组态。

3 软件电路设计

3.1 系统部分程序

系统软件部分采用STEP 7-MicroWIN V4.0软件进行编程,充电流程大体是:系统上电后开始运行程序,此时各充电桩初始化至充电时间均为0,当接收到充电桩选择指令后,相应的充电指示程序运行。比如选择一号充电桩时,一号充电流程由常开变为常闭,等待进入下一步骤的时间设定。输入充电时间,系统自动计算需要支付的金额,当系统收款成功后,对应充电桩开始充电至充电时间结束。

具体充电控制程序分为启动与停止、时间限制、充电流程、充电计时及金额计算和剩余充电桩计算五个模块。

启动与停止程序如图2所示,它控制着整个系统电源的通断。将I0.0定义为系统启动,I0.7定义为系统停止,Q0.0为运行指示,Q0.1为停止指示,I0.0为常开触点,I0.7为常闭触点,在系统启动程序中串联一个常闭触点M0.7,方便后续连接组态;在系统启动加入运行指示自锁程序,使程序运行时按下启动I0.0后,常开得电变为常闭,运行指示灯保持常亮;按下I0.7时常闭变为常开,运行指示灯熄灭;Q0.0在系统启动时常亮,Q0.1在系统停止时才亮。

图2 启动/停止程序

时间限制模块:限制输入时间大小,当输入的数据小于0或者大于6000时,传送指令将存储区中对应的数据清零,避免使用时输入的数值过小无法充电或数值过大给用户带来损失。

充电流程模块:4个充电桩的充电流程相同,在充电运行前加入故障断电程序,以确保有故障输入时充电桩能立即停止充电。选择充电桩后,进入时间设置和确认流程,时间确认以后,为了实现模拟用户扫码步骤,需加入一个组态地址。

充电计时及金额计算模块:系统中的4个充电桩的计时模块相同,用户输入充电时间与金额成正比,充电桩运行分别连接一个减法指令,在指令前端连接所输入数值,该数值为用户在上一步骤中输入的充电时间,运用减法指令运算后输出剩余时间。

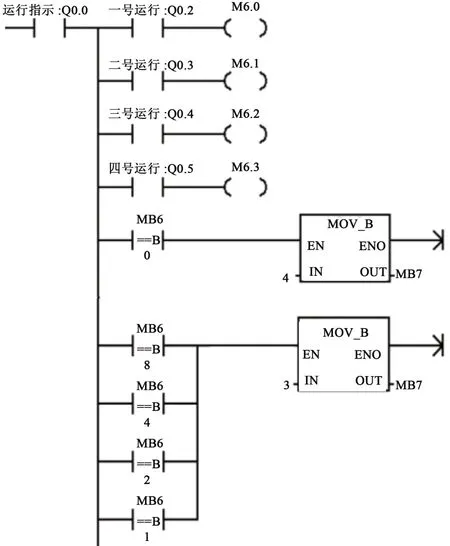

剩余充电桩计算模块:当对应充电桩运行时输出相应数值,用以计算剩余可使用充电桩个数,并在触摸屏上显示出来。本设计在这一模块是将一至四号运行分别连接四个不同的位,如图3所示,用M6.0~M6.3表示。此后再输入一个移动指令,将MB6计算后输出剩余位对应的值传送到MB7。MB7是一个显示充电桩剩余个数的触摸屏地址。该计算程序中,四个充电桩的使用情况用8421码表示,这样四个充电桩的组合使用MB6就有可能接收到16个信号,例如当有三个充电桩正在使用时,MB6接收到的信号可能为1000、0100、0010、0001,为反码输出,则计算值为7、11、13、14,MB6输出1。其余组合使用情况分析类似。

图3 剩余充电桩计算程序

3.2 上位机组态

组态王是一款组态开发监控系统软件,用来监控PLC等设备。本设计在组态王工程中共创建7个画面,分别为一、二、三、四号充电桩设置、充电桩选择、系统入口、插口模拟。“系统入口”画面进入后为充电系统首页,该画面设置了运行状态指示灯、充电桩可用个数,“系统启动”“系统停止”“进入系统”“退出系统”四个按钮;各个画面逻辑关联,组态王画面与触摸屏基本一致;组态王功能强大,便于模拟设备运行,因此本设计在组态王工程中加入了插口模拟画面,目的是为了模拟解决用户随机使用插头时不知道该扫哪个二维码的问题[3]。组态王的运行画面与实物运行效果相同,实际操控时使用组态王、触摸屏、按钮三种方法所实现的功能一致,由于故障是模拟故障信号源输入,模拟充电桩故障时只能用按钮,但组态王上也会显示故障[4]。

4 系统功能测试

(1)按钮输入测试:分别按下代表充电桩运行控制和模拟故障发生按钮,观察相应指令下所表示的指示灯是否亮起,再按下时间增减的按钮,看系统能否实现定时充电;最后测试系统故障判断功能。

(2)触摸屏操作测试:用24 V直流电源给触摸屏供电,将触摸屏连接到电脑上通电启动,无需任何操作,等待触摸屏自动进入项目的操作界面,触摸屏可监控设备运行状况,按充电流程逐一测试;观察是否能正确控制系统充电桩的运行,打开STEP7-MicroWIN对系统状态进行实时监控[5]。

(3)组态控制调试:首先进入工程画面,单击菜单“文件”,选择“全部存”,再单击右键选择“切换到View”进入系统运行环境。在“系统入口”画面中选择“进入系统”,再选择充电桩进行充电模拟,查看所进行的操作与实物动作是否相同,操作画面是否流畅,二维码的弹出时间是否合适,各画面是否能通过按钮切换,是否存在误动作等。

值得注意的是,调试中发现触摸屏不能同步操控组态运行,因为组态作为PC端上位机,优先级高于触摸屏,组态可以控制触摸屏,但触摸屏不能控制组态[6]。还有运行时组态画面不够稳定,其主要原因是PLC与PC端使用PPI通讯线连接时,通信存在延迟,导致组态反应速度过慢。后将PPI通讯线改为网线就解决了这一问题[7]。

经过反复调试发现,系统能实现最初预定的功能,操作简单,可在各种场所投入使用,方便电动车的集中管理,减少潜在安全风险。此外,改进空间大,还可增加定位服务,方便附近用户寻找最近的可用充电桩。相信通过完善充电桩后台控制及管理系统,定能以它独特的优势在市场中脱颖而出。