取向硅钢表面点状露金成因研究

2024-03-01王琦闫成亮黄迁亮卢锋岗白璐谢鹏志

王琦, 闫成亮, 黄迁亮, 卢锋岗, 白璐, 谢鹏志

(无锡普天铁心股份有限公司,江苏无锡 214194)

0 引言

电工钢是制造电机、变压器铁芯以及各种电器元器件的一种重要的软磁材料[1-4]。取向硅钢的制造工艺和设备复杂,成分范围窄,制造工序长,影响性能的因素多,因此,常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术品”的美称[5-9]。

近年来,在全球节能减排的大背景下,各国都发布了强制性高能效配电变压器标准。日本于2014年发布了领先者计划,欧洲2015年发布了新的变压器标准,2021年已进入实施第二阶段。我国在2020年5月发布了GB 20052—2020《电力变压器能效限定值及能效等级》,这一系列的变化对取向硅钢都提出了更高的要求[10-12]。

取向硅钢在制造的过程中,需要两次在表面涂覆涂料,以期得到表面光泽度、耐腐蚀性以及绝缘性良好的取向硅钢[13-14]。但是从生产中偶尔会发现取向硅钢表面出现点状的露金缺陷,特别是在夏季出现的频率最高。这种缺陷不仅会影响到取向硅钢产品的美观程度,还会影响到取向硅钢的表面绝缘性能。目前关于取向硅钢表面点状露金的研究大多数是针对渗氮取向硅钢,不经渗氮工艺的取向硅钢表面点状露金研究较少[15-16]。本研究涉及的取向硅钢其生产过程不包含渗氮工艺,通过细致分析其表面露金缺陷,以期提高产品表面质量。

1 试验方法

对表面点状露金进行模拟。取CA后的试样,在高湿度的环境中放置三天,干燥后,放入CB炉中,随正常硅钢卷一起高温退火处理,处理完成后,采用酸洗洗去表面残余的氧化镁。

取不同季节带有点状露金的取向硅钢成品和模拟样。各种样品均采用Brockhaus的FT600层间电阻测试仪检测层间电阻。采用型号为ZEISS Axio lab.A1的金相显微镜对硅钢基体氧化腐蚀点形貌和点状露金缺陷的形貌进行初步观察。然后采用Thermo Fisher型号为Axia ChemiSEM LoVac的扫描电镜对点状露金缺陷进行观察,并使用及面扫描分析该缺陷处的成分。

2 试验结果与分析

2.1 取向硅钢成品层间电阻检测

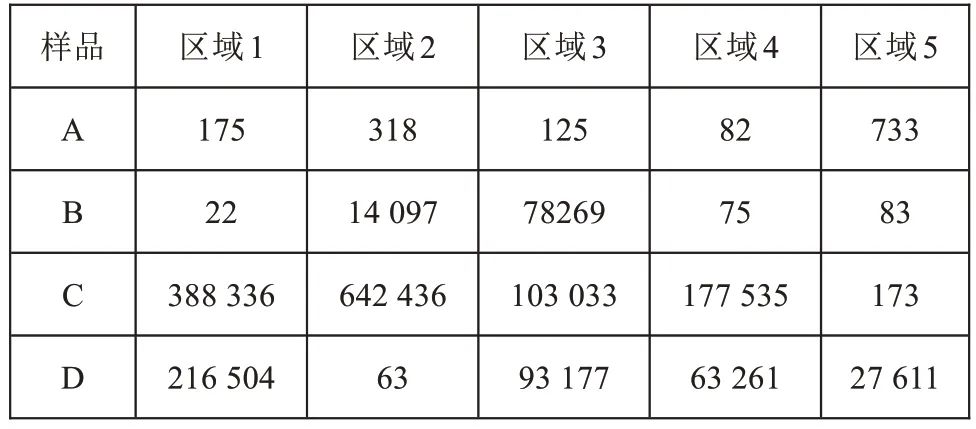

分别取两块表面存在点状露金和表面不存在点状露金的取向硅钢进行层间电阻检测,测试结果如表1所示。表1中A为夏季生产的存在表面点状露金的样品,B为秋季生产的存在表面点状露金的样品,C、D为表面不存在点状露金的样品检测结果。从检测结果可以看出:样品A的层间电阻均低于1000 Ω·cm2;样品B大部分区域的层间电阻低于1000 Ω·cm2;样品C和D只有少数区域低于1000 Ω·cm2,其他都高于10 000 Ω·cm2,还有一些达到了100 000 Ω·cm2。

表1 取向硅钢层间电阻(Ω·cm2)

2.2 取向硅钢成品表面点状露金形貌

图1为不同季节生产的取向硅钢表面露金缺陷。观察图1中不同季节生产的取向硅钢表面露金可以发现其缺陷特点:夏季取向硅钢表面的点状露金特别密集,秋季取向硅钢表面点状露金密度较低。

图1 不同时间取向硅钢表面露金缺陷

生产取向硅钢厂地各月份的温度及降雨量变化如图2所示。

图2 生产取向硅钢厂地各月份的温度及降雨量变化

从图2可以看出该地区夏季的6、7、8月份温度较高,且降雨量最高超过400 mm,秋季的9、10、11月份温度开始下降,降雨量稍有降低,秋季的最高月降雨量低于夏季的最低月降雨量。春季和冬季时的温度较低,且降雨量也较低。

该地区夏季及秋季高的降雨量和气温会导致环境湿度非常高。硅钢卷在CA工序会涂覆氧化镁,烘干后硅钢卷表面会附上一层氧化镁粉末。CA后的硅钢卷一般不会立即放入罩室炉进行高温退火,而是会存放在待生产区里,待准备工作完毕,再放入罩室炉内。在存放的这段时间内,硅钢卷温度下降,空气中的水蒸气极易冷凝在硅钢卷上,硅钢卷上的氧化镁会吸收冷凝的水分,含水率上升,在水和氧气的作用下,硅钢基体发生腐蚀反应。因为夏季降雨量更多,温度更高,所以产生的腐蚀点也会更多,导致夏季生产的取向硅钢表面点状露金密度大于秋季。

金相显微镜观察硅钢基体氧化腐蚀点形貌,其形貌如图3所示。从图3中可以看出,硅钢基体氧化腐蚀后,所有氧化点均呈现圆形。

图3 硅钢基体氧化腐蚀形貌

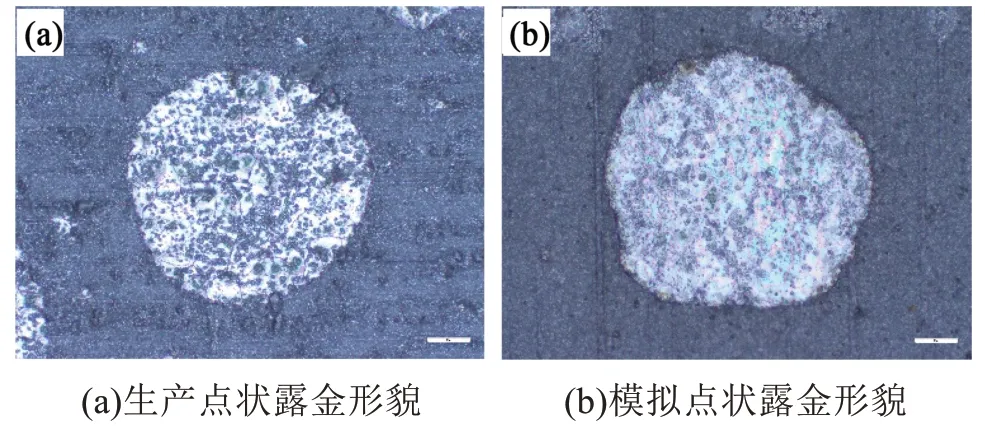

金相显微镜观察生产的取向硅钢表面点状露金形貌和模拟生产的取向硅钢表面点状露金形貌如图4所示。

近3年的多重耐药菌检测中,提示有逐年升高趋势,可见多重耐药菌日益增加,提示多重耐药菌的控制和预防工作需要给予足够的重视,并应大力推行。

图4 取向硅钢表面点状露金形貌

图4中(a)为生产过程中产生的点状露金,(b)为模拟时产生的点状露金。从图中可以看出生产和模拟产生的点状露金形状均为圆形,大小相近,且颜色均为白色。点状露金的形状与硅钢基体氧化腐蚀点的形状都为圆形。点状露金的颜色为白色是因为CB过程中,罩室炉内会通入一定量的氢气,在此还原气氛下,氧化的锈蚀点与氢气发生反应,重新被还原为硅钢基体,颜色呈现白色的金属色。

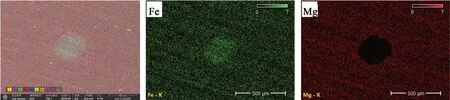

2.3 取向硅钢成品表面点状露金成分分析

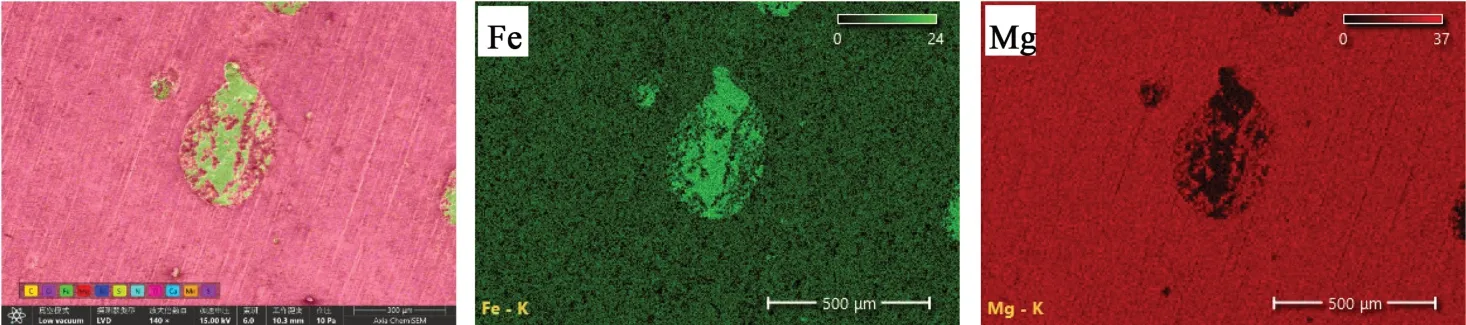

在扫描电镜下对夏季、秋季生产的点状露金缺陷和模拟产生的点状露金缺陷进行面扫描,扫描结果如图5~7所示。从图5~7的面扫描结果可以看出,在点状露金处均存在Fe元素的富集以及Mg元素的缺失。其他未露金处Fe元素及Mg元素分布均匀。这是因为点状露金处的MgO在CT工序中的酸洗阶段被洗去,露出了基体,所以会出现Fe元素的富集和Mg元素的缺失。

图5 夏季取向硅钢表面点状露金面扫描结果

图6 秋季取向硅钢表面点状露金面扫描结果

图7 模拟取向硅钢表面点状露金面扫描结果

2.4 取向硅钢点状露金成因分析

CA工序烘干过程未能有效降低MgO中含水率,或者当空气湿度很大时,水蒸气冷凝在硅钢卷上并被MgO吸收。在水和氧气的作用下,硅钢表面发生腐蚀反应,生成大量圆形的腐蚀点,腐蚀点呈现铁锈色。硅钢基体在氧气及水的作用下发生的反应如下[18]:

在CB工序中,当温度达到800 ℃左右时,硅钢表面的SiO2和涂覆的MgO发生以下反应从而生成硅酸镁底层[19]:

因为反应(1)在常温下就可进行,所以反应(1)先于反应(2)进行。反应(1)在硅钢表面生成圆形的成分为Fe2O3·nH2O的腐蚀点,该腐蚀产物覆盖住了硅钢表面,阻隔了SiO2和MgO的接触,使反应(2)不能进行,所以在该腐蚀点区域内无硅酸镁底层的生成。随着CB工序罩室炉内温度的不断上升,且逐渐开始通入氢气,该腐蚀点发生以下反应[20]:

随着温度的升高,Fe2O3·nH2O分解,分解出来的H2O蒸发为水蒸气,跟随炉内气氛被排出炉外。腐蚀点表面反应剩下的Fe2O3与气氛中的H2反应,被还原成Fe,反应生成的H2O同样蒸发为水蒸气被排出。在这样的条件下,该腐蚀点表层为MgO,MgO下方为Fe单质层,Fe单质层下存在SiO2。因为高温退火阶段不仅要考虑到硅酸镁底层的形成,还要考虑到二次再结晶的长大,在整个CB工序过程中会有多个温度台阶,仅有一段时间是SiO2和MgO反应的最佳温度。Fe单质层不仅从物理层面阻隔了SiO2和MgO的接触,还使二者错过了最佳反应温度。

在CT工序时,需要用高温稀硫酸洗去钢卷表面附着的MgO。对于生成了硅酸镁底层的部分而言,仅是最表层少量未反应的MgO被除去,但是腐蚀点区域,因为未进行反应,所以表面大量MgO被洗去,露出了Fe单质基体。

这些露出Fe单质基体的露金点在检测层间电阻时,一旦与FT600层间电阻测试仪检测触头接触,就会导通电路。层间电阻的大小与通过十个触头的电流大小有关,电流之和越大,层间电阻越小,且受电流极大值影响大。点状露金所在位置电路导通后即会产生一个大电流,因而检测到的层间电阻极低。

3 结论

(1)环境中空气湿度越大,取向硅钢成品的表面越容易出现点状露金;空气湿度越大,硅钢卷表面会吸附越多的水分,硅钢卷表面也就越容易形成腐蚀点,从而引发点状露金;随着湿度变大,腐蚀点的数量也会变多,板面上的点状露金也会更密集。

(2)取向硅钢表面形成的腐蚀点会阻碍硅酸镁底层的形成。在CB工序过程中,随着温度升高到800 ℃左右,SiO2和MgO开始反应生成硅酸镁底层。而腐蚀点Fe2O3·nH2O需要逐渐分解为Fe2O3,并与通入的H2反应还原为Fe单质。这一过程不仅阻隔了SiO2和MgO的反应,还延误了二者最佳的反应时机,导致未生成硅酸镁底层。

(3)点状露金会暴露出基体,导致取向硅钢成品表面绝缘性能变差。腐蚀点的表面未形成硅酸镁底层,在CT工序酸洗过程中,表面的MgO被洗去之后,露出表面的Fe单质,层间电阻测量时,一旦触头接触到露金点,就会导通电路,层间电阻结果偏低。

(4)本文通过观察和模拟的方法分析了取向硅钢点状露金的形成原因,为实际生产中消除点状露金提供了理论依据,有利于生产出绝缘电阻高,表面美观的高质量取向硅钢。