深圳黄木岗地下综合交通枢纽中型钢混凝土斜柱结构力学性能研究*

2024-03-01李爱东黄真锋宋帛洋李孝忠张晨明张素梅

李爱东 黄真锋 宋帛洋 李孝忠 张晨明 杨 励 张素梅

深圳黄木岗地下综合交通枢纽中型钢混凝土斜柱结构力学性能研究*

李爱东1黄真锋2,3宋帛洋2,3李孝忠2,3张晨明1杨 励1张素梅2,3

(1. 中国铁路设计集团有限公司,天津 300308;2. 哈尔滨工业大学(深圳)土木与环境工程学院,广东深圳 518055;3. 广东省土木工程智能韧性结构重点实验室,广东深圳 518055)

深圳黄木岗综合交通枢纽地下结构采用大直径型钢混凝土斜柱体系,在满足使用要求的同时显著提升了地铁站的建筑美感及换乘舒适度。该斜柱竖向倾斜布置,竖向夹角最大为13°且斜柱位于横纵梁节点外侧并仅与结构横梁相连。为明确型钢混凝土斜柱力学性能,设计并制作了缩尺比为1:8的型钢混凝土斜柱模型试件,并对其进行了静力试验研究,获得了斜柱在轴力、剪力和弯矩共同作用下的破坏过程及力学响应。采用ABAQUS有限元软件对斜柱力学性能进行了数值分析。试验和数值分析结果表明:横梁及腋梁可在两个方向上有效约束型钢混凝土斜柱侧向变形,斜柱承载力可达设计荷载的1.62倍,结构设计安全可靠;荷载达到试件承载力时,梁柱节点平面内及平面外水平位移分别为斜柱长度的1/3 046和1/3 236;斜柱上柱段中部及底部发生压溃破坏,钢筋压屈,腋梁侧面出现少量斜裂缝。

型钢混凝土;斜柱;梁支撑;力学性能;静力试验

0 引 言

“十四五”期间,我国地下轨道交通迅猛发展,交通运营里程及客运量已连续多年高居全球首位[1-2]。2022年,我国地铁运营里程总计为9 691 km,客流量也已高达257亿人次[3-4]。随着地铁网络的日渐密集,以多线地铁换乘车站为基础的城市综合交通枢纽的设计与建设也快速增多。除交通运输方面的需求外,综合交通枢纽还逐渐承担串联城市地块、打造公共空间等城市功能[5-9],因而环境和舒适度需求也相应提高,结构形式更为复杂。型钢混凝土柱具有承载力高、塑性变形能力好、防腐性能优异等优点,在地上重载和大跨结构中已取得广泛应用。近年来,型钢混凝土柱在地下结构中的应用也日益增多,如深圳岗厦北站[10]及小梅沙站[11]等,取得了良好的社会和经济效益。

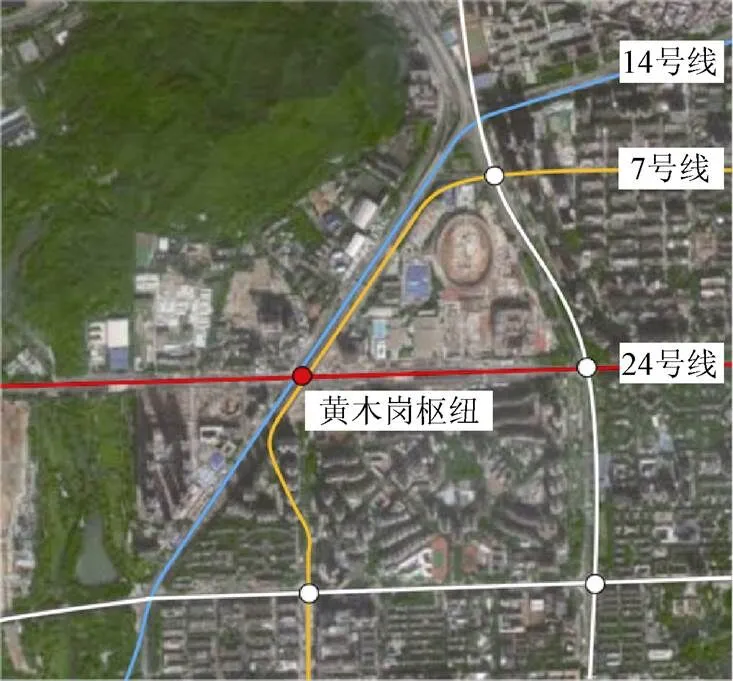

深圳市黄木岗综合交通枢纽为3条地铁线路的换乘站,如图1所示。该枢纽沿24号线方向设置了高度为38.4 m的中庭,并采用大直径型钢混凝土斜柱体系,在满足交通运输需求的同时也有效提高了地铁站换乘舒适度。型钢混凝土斜柱直径为1 400~1 800 mm,与竖向夹角为1.3°~13.0°;斜柱位于横纵梁节点外侧并仅与结构横梁相连,横梁对斜柱提供轴线方向支撑,纵梁与柱不直接相连,对斜柱在纵向的约束较弱。随着斜柱倾斜角度增加,构件竖向承载能力与初始刚度降低[12-13]。同时,设置支撑构件的承载力随支承刚度减小而降低[14-17]。

图1 深圳黄木岗综合交通枢纽

为明确黄木岗地下综合交通枢纽中型钢混凝土斜柱的力学性能,以实际结构为原型,设计并制作了1/8缩尺静力试验模型,通过试验研究了斜柱的受力性能和结构设计的可靠性,为组合结构在地下复杂结构中的应用提供参考。

1 工程概况

深圳黄木岗综合交通枢纽位于华强北路、华福路、笋岗西路和泥岗西路交叉口,是地铁7号、14号和24号线的换乘站与地面交通的接驳枢纽,建筑面积约1.9×105m2,东西长1 500 m,南北长1 100 m。为打造城市慢行系统及地下公共街区,沿地铁24号线方向设置了高度为38.4 m的地下中庭(图2),并在地下结构中采用大直径型钢混凝土斜柱体系,建筑形式美观独特。

图2 黄木岗枢纽中庭

图3 斜柱结构

2 试验概况

2.1 原型结构简化

图4 结构简化

2.2 试件设计

为准确控制边界条件并方便加载,将原型结构底部不移动弹簧铰支座调整为固定支座。以原结构对横梁–纵梁节点及腋梁–纵梁节点的竖向支承刚度等效为原则,在纵梁远柱侧设置钢筋混凝土楼板,最终确定的试验试件结构如图5所示。

图5 试验试件结构

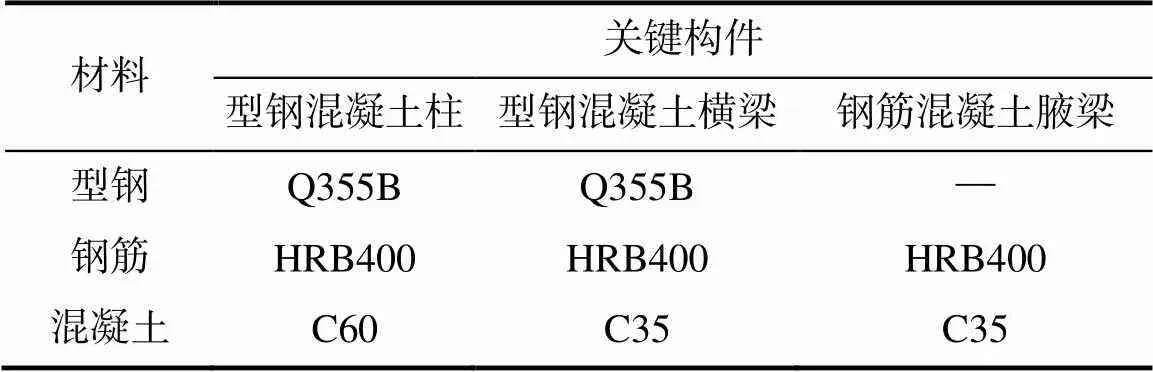

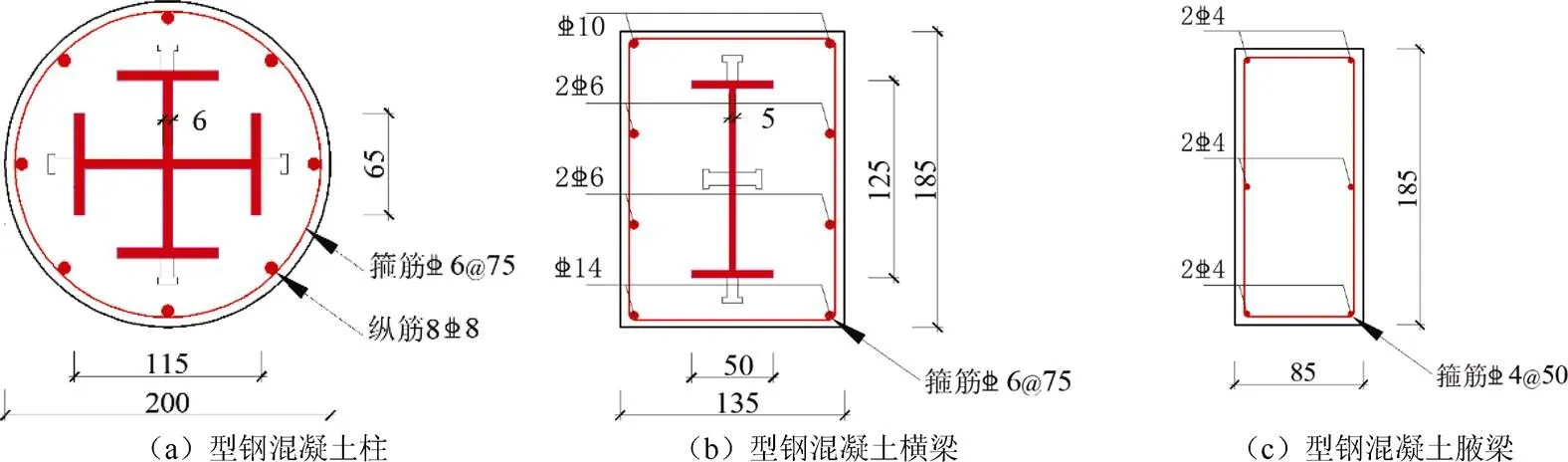

按缩尺比例1︰8设计制作了型钢混凝土斜柱试件,构造见图6,试件高度为2 795 mm,长度为2 900 mm,宽度为1 000 mm。型钢混凝土斜柱竖向倾斜角度为10.655°,直径为200 mm,高度为2 035 mm;型钢混凝土横梁长度为58 mm,截面尺寸为185 mm×135 mm;钢筋混凝土腋梁长度为265 mm,截面尺寸为185 mm× 85 mm。上述三类构件的截面形式及尺寸见图7,材料强度见表1。型钢混凝土横梁一端与斜柱相连,另一端与远端结构柱相连,钢筋混凝土腋梁两端分别与斜柱及纵梁相连。纵梁远柱侧钢筋混凝土楼板的长度、宽度及厚度分别为900,1 000,195 mm。

2.3 试件加工制作及材料性能

试件加工步骤如下:1)进行型钢混凝土骨架的型钢下料,组装并焊接型钢混凝土骨架;2)绑扎型钢混凝土斜柱钢筋笼,利用PVC管制作斜柱模板并固定,之后采用少量多次、边浇边振捣的方式浇筑混凝土以保证浇筑质量;3)待斜柱混凝土养护7 d后,拆除模板。绑扎试件其余部位的钢筋笼,制作并固定混凝土模板,之后浇筑混凝土;4)混凝土养护7 d后拆除模板,试件制作完成。

图6 试验加工

表1 关键构件材料强度等级

试件所用材料等级与原型结构一致,钢材和混凝土的材料性能分别按GB/T 228.1—2021《金属材料拉伸试验:第1部分:室温试验方法》[18]和GB/T 50081—2019《混凝土物理力学性能试验方法标准》[19]中的相关规定进行测试,结果分别如表2和表3所示。

表2 钢材主要力学性能指标

表3 混凝土主要力学性能指标

2.4 加载方案

原型结构整体分析表明,型钢混凝土斜柱除承受轴力作用外,也承受一定的剪力和弯矩作用。为实现原型结构的受力状态,准确评估其在压、弯、剪耦合作用下的力学性能,本试验采用哈尔滨工业大学(深圳)工程结构试验中心的四连杆装置对试验结构进行加载(图8)。为实现试验结构的固接边界条件,混凝土顶部支座和底部支座采用锚杆分别与四连杆L形梁和地面固接。调整四连杆中竖向作动器和水平作动器的荷载水平以及水平作动器的作用点高度,以调节试验结构中各截面的内力情况使得试验结构中控制截面I~VI内力与原型结构相近。截面I—I~截面VI—VI的位置见图5:截面I—I和截面II—II为斜柱上段顶部和底部截面,截面III—III和截面IV—IV为斜柱下段顶部和底部截面,截面V—V和截面VI—VI分别为短梁左端和右端的端部截面。原型结构设计荷载对应的试验结构竖向荷载为910 kN,水平荷载为220 kN,水平荷载作用点距柱顶截面为35 mm。此时,原型结构及试验结构截面I—I~截面VI—VI的内力对比如表4所示。可见:试验结构内力均不低于原型结构,其中,斜柱轴力相差不超过5%,剪力最大相差380%,弯矩最大相差180%,短梁中轴力相差为200%,剪力及弯矩最大相差分别为70%和280%,对设计荷载均形成包络。

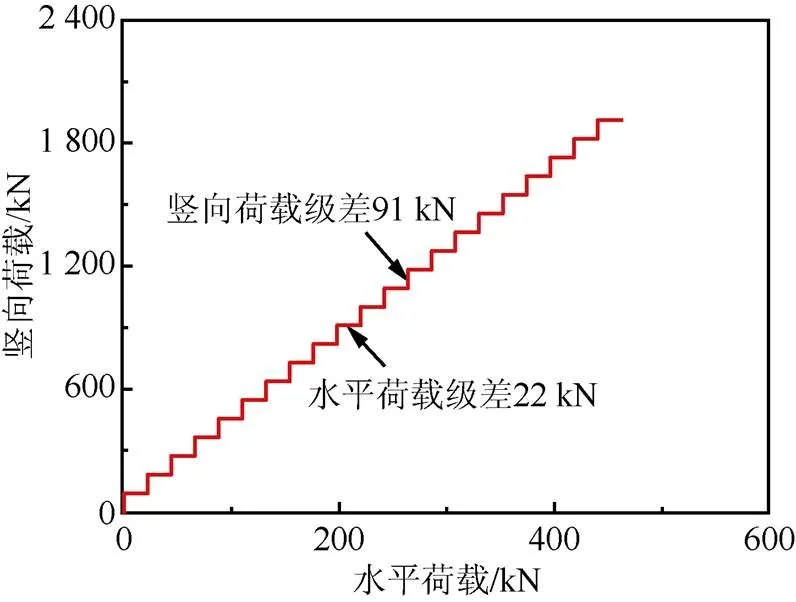

试验时竖向及水平荷载均采用静力分级加载,加载制度如图9所示。每一级加载时,首先水平荷载不变,缓慢施加竖向荷载,待竖向荷载稳定后,再缓慢施加水平荷载至目标值。每加载步中竖向荷载和水平荷载增量均为试件预估承载力的5%,即竖向荷载增量为9 1kN,水平荷载增量为22 kN。预加载阶段对试件加载至5%预估承载力,检验加载装置及测量装置均正常工作后卸载。正式加载时保持每级荷载增量不变,加载至试件破坏,每级加载步后均持荷2 min,以使试件变形和裂缝充分发展。

图7 关键构件的截面形式及尺寸 mm

表4 原型结构与试验结构控制截面内力对比

图8 试验加载装置

2.5 测量方案

试验过程中,利用竖向作动器和水平作动器内置的力传感器测量竖向和水平荷载,采用位移计和应变片分别监测试件在荷载作用下的位移和应变发展,设置VIC-3D非接触全场应变测量系统监测节点区及腋梁1侧面裂缝及变形发展。

图9 加载制度

试验共设置了24个位移计(图10),其中位移计1~3测量混凝土下底座竖向位移,位移计4、5测量混凝土下底座的面内及面外水平位移,位移计6、7测量混凝土上底座竖向位移,位移计8、9分别测量混凝土上底座的面内及面外水平位移,位移计10~12测量混凝土楼盖左端的水平、竖向和面外位移,位移计13~18测量混凝土楼盖右端的水平、竖向和面外位移,位移计19~21及位移计22~24分别测量斜柱四分点处的面内及面外水平位移。

在斜柱上下柱段的端截面、中截面以及横梁和腋梁的中截面分别设置了轴向应变片(图11),以观测上述关键截面应变发展规律。为便于分析,将斜柱自底部至顶部设置应变片的截面依次定义为截面1~截面6,各截面应变片编号规则见图11。

3 试验结果及分析

3.1 试验现象

加载初期,试件处于弹性受力状态,未观察到明显变形及肉眼可见的裂缝;竖向及水平荷载增加至0.67u(u为试件的竖向峰值承载力,u=1 911 kN)时,VIC-3D测量系统中监测到腋梁1侧面出现斜裂缝(图12(a));继续增大竖向及水平荷载至0.76u,腋梁2侧面的Y7号应变片读值骤增,同时腋梁2侧面产生斜裂缝,腋梁1侧面斜裂缝缓慢发展;竖向及水平荷载增加至0.86u时,两侧腋梁侧面裂缝的长度和宽度缓慢增大,同时上段柱顶端截面6-4号应变片附近出现受拉水平裂缝,6-2号应变片附近轻微压碎;继续施加竖向及水平荷载至0.95u时,4-2号和3-2号应变片附近出现受拉水平裂缝;竖向及水平荷载增大至u时,上段柱4-2号和6-4号应变片受拉水平裂缝进一步发展(图12(b)),4-4号和6-2号应变片附近明显压溃;继续加载,荷载开始下降,斜柱上柱段中部及底部的混凝土压溃区域逐渐增大,受拉区水平裂缝也逐渐加宽。试验加载期间,下段柱除3-2号应变片附近处开裂外无其他明显现象;腋梁1和2的侧面均出现少量斜裂缝,但斜裂缝并未沿梁高贯穿;横梁无明显裂缝。试验结束后,去除试件压溃混凝土,上柱段底部钢筋压屈,试件最终破坏模式见图12(c)。

图10 位移计测点布置

图11 应变片测点布置

图12 试验现象及破坏模式

3.2 荷载–位移曲线

试件顶部支座面内的竖向和水平位移如图13所示。其中,和分别代表竖向和水平荷载;代表试件位移,其下角标数字代表位移测点编号,如6代表考虑虚位移修正后的6号测点位移。为便于后续讨论,规定向右及向纸面方向的水平位移为正,向下的竖向位移也为正。试件混凝土顶部支座共设置两个竖向位移计测点,(6+7)/2为试件顶部竖向位移的平均值。当荷载水平低于14%试件峰值承载力时,试件竖向变形发展缓慢而水平变形增长较快;随着荷载进一步增加,试件竖向变形基本呈线性发展而水平荷载增长速度逐渐减缓;荷载达到峰值承载力时,试件发生破坏,此时竖向变形和水平变形分别为4.10 mm和14.96 mm。

图14给出了沿斜柱高度方向布置的10个位移计测得的斜柱平面内和平面外的水平位移,各测点均已去除试件混凝土底部支座的平面内及平面外变形。随着荷载增加,试件各测点平面内水平位移逐渐增加,且从试件顶部至底部,水平位移逐渐减小(图4(a))。试件平面内水平位移集中于上柱段。试件顶部平面外水平位移明显小于其平面内水平位移(图4(b)),柱中梁柱节点的平面内水平位移(20号测点)及平面外水平位移(23号测点)均较小。峰值荷载时,顶部(8号测点)相对于梁柱节点处(20号测点)水平位移为14.24 mm,试件达到承载力时,梁柱节点的平面内、外位移分别为0.68 ,0.64 mm,分别为斜柱长度的1/3 046和1/3 236。梁柱节点相对于试件底部的面内位移仅为0.68 mm和0.64 mm。由上可知,横梁和腋梁的设置对斜柱具有较好的双向约束作用,可以有效限制其在水平面内的变形。

图13 混凝土顶部支座面内位移

图14 斜柱沿柱高水平位移

为探究斜柱受载过程中支撑短梁的力学响应,图15(a)给出了腋梁1和腋梁2与纵梁连接端的各方向位移发展规律。可见:两根腋梁与纵梁连接端平面内水平位移(13号和16号测点)以及平面外水平位移(14号和17号测点)发展规律基本一致;短梁与纵梁连接端平面内水平位移明显大于其平面外水平位移,峰值荷载时,平面内水平位移平均值为1.32 mm,而平面外水平位移平均值仅为0.70 mm。

图15 短梁变形

将20号和23号测点测得的短梁与柱连接端水平位移除以短梁与纵梁连接端水平位移,可分别得到短梁沿轴线方向及梁宽度方向的变形发展规律(图15(b)、(c)):轴向位移以伸长为正,短梁沿宽度方向的位移以逆时针为正;在荷载作用下,短梁轴向及宽度方向的变形均较小;荷载达到u时,短梁沿轴向变形不超过–0.94 mm且沿宽度方向的变形也未超过0.56 mm。上述分析表明,与斜柱相连的横梁及腋梁具备较大的轴向刚度和剪切刚度,对斜柱的约束作用较强,可有效限制斜柱的水平变形。

3.3 荷载–应变曲线

型钢混凝土斜柱不同截面在不同受力阶段的纵向应变分布如图16所示,横坐标100 mm处为截面形心位置,该处应变取各截面1号应变片和3号应变片的平均值。在压弯剪荷载作用下,斜柱发生平面内弯曲变形;荷载达到0.67u前,斜柱各中截面纵向变形均近似呈平截面,且各荷载步间的应变差基本接近,说明试件此时基本处于弹性阶段;荷载增加至0.67u~0.86u时,各荷载步间的应变差逐渐增大,表明斜柱塑性开始发展;荷载超过0.86u后,6—6截面纵向应变沿截面高度的分布与平截面假定有一定偏差,这是由于在峰值荷载前,试件腹板受压边缘附近混凝土逐渐压溃。

图16 斜柱各截面纵向应变分布

腋梁1和腋梁2上表面的纵向应变分布如图17所示可知:两根腋梁上表面纵向应变分布近似对称,这表明节点区没有明显的面外变形;荷载达到0.19u前,腋梁上表面的纵向应变较小,腋梁处于弹性状态;继续加载,腋梁上表面外侧的应变迅速增大,荷载达到0.57u时,外侧纵向应变超过了10–3,同时腋梁上表面外侧产生裂缝;继续加载,外侧应变片失效,而腋梁内侧和中间的应变仍较慢发展,腋梁处于带裂缝工作的状态。

图17 斜梁上表面纵向应变分布

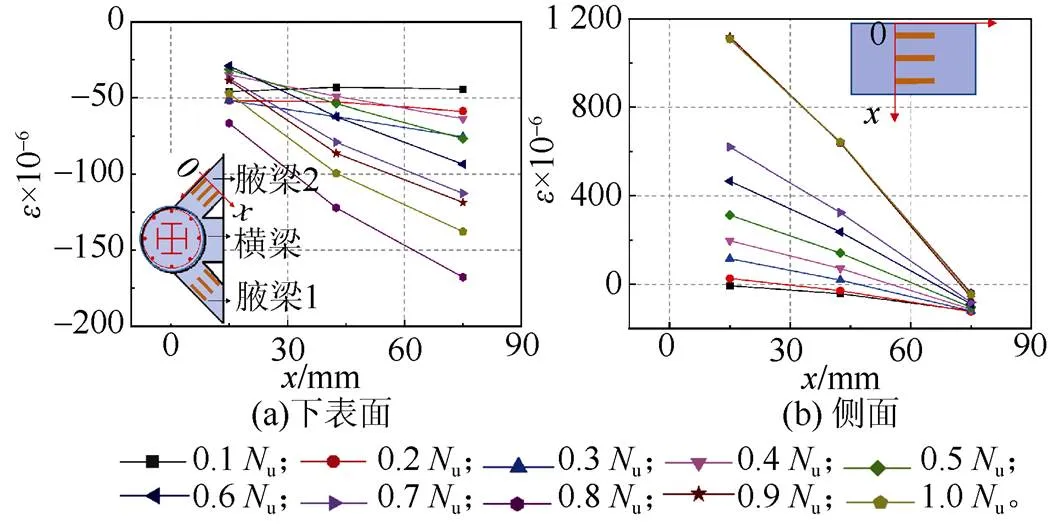

腋梁2下表面和侧面的纵向应变分布如图18所示。可知:除面内弯矩外,腋梁2也承受面外弯矩;在面内弯矩的作用下,腋梁2下表面处于受压状态,但由于面外弯矩的影响,腋梁2下表面外侧的压应变小,内侧的压应变大;腋梁2上表面处于受拉状态,由于面外弯矩的影响,同样梁上表面的外侧拉应变大,内侧拉应变小;腋梁2侧面处于受拉状态。但由于面内弯矩的影响,腋梁2侧面上部拉应变大,下部拉应变小。

图18 腋梁下表面及侧面纵向应变分布

由于横梁尺寸原因,仅能在其下部布置一个应变片。图19给出了横梁的竖向荷载–纵向应变关系曲线,可知,横梁下侧处于受压状态。

图19 横梁纵向应变发展

4 有限元分析

4.1 有限元建模及验证

以试件尺寸及材料性能实测数据为基础,采用ABAQUS有限元软件建立试验试件结构对应的三维实体有限元模型(图5)。钢材采用基于von Mises屈服准则的弹塑性模型,应力–应变关系为双折线模型,包括弹性段和强化段,钢材强化段模量为弹性模量的1/100。混凝土选用混凝土塑性损伤模型,型钢混凝土及钢筋混凝土构件中混凝土受到的约束作用较弱,因此,混凝土采用GB 50010—2010《混凝土结构设计规范》[20]推荐的无约束混凝土应力–应变关系,膨胀角为36°,流动势偏心率为0.1,双轴加载下的抗压强度与单轴抗压强度之比为1.16,受拉、压子午线偏量第二应力不变量的比值取为0.667,黏滞阻尼系数取为0.000 1。混凝土采用8节点六面体线性减缩积分实体单元(C3D8R),型钢采用4节点四边形线性缩减积分壳单元(S4R),钢筋采用2节点线性三维桁架单元(T3D2)。试验试件中型钢混凝土斜柱混凝土与其余部分混凝土分开浇筑,并对混凝土界面进行凿毛处理,使其连接可靠,并采用绑定(Tie)约束;型钢与钢筋均埋入(Embedded)混凝土中;L形梁与试件顶部支座在试验中采用锚栓连接,两者界面采用绑定(Tie)约束。限制试件底部支座的平动及转动共6个自由度,以模拟试验试件底部固接边界条件。在L形梁顶面及右端侧面设置两个参考点并分别与其耦合,释放上述两个参考点的竖向及面内水平自由度,约束其余自由度。利用上述两个参考点分别对模型施加竖向及水平荷载。

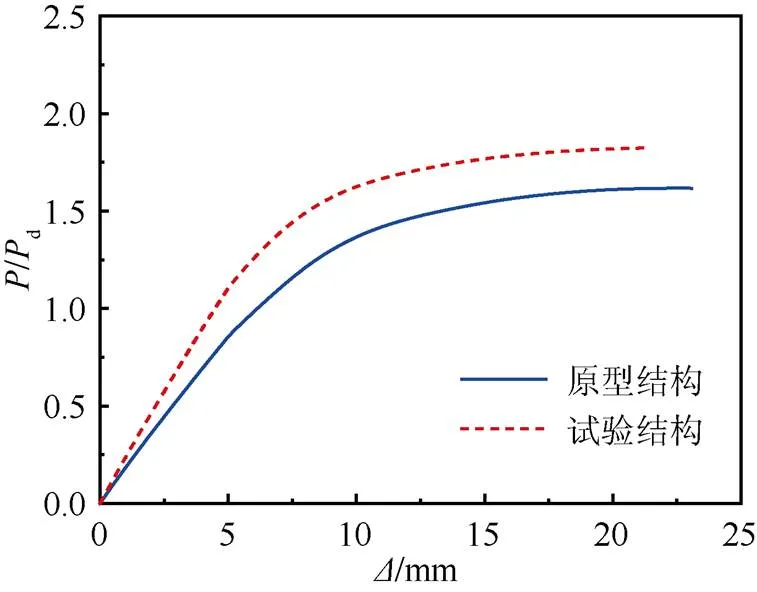

将有限元模型计算的水平荷载–试件顶部水平位移曲线和试验结果进行对比,如图20所示。型钢混凝土斜柱有限元模型计算的顶点平面内及平面外水平位移与试验结果均吻合良好,两者刚度基本一致,承载力相差13.0%,这说明采用本文建模方法建立的有限元模型可以偏于安全地预测型钢混凝土斜柱的力学性能。

图20 有限元分析结果与试验结果对比

4.2 原型结构复核

试验选取原型结构负三层及负二层型钢混凝土斜柱及梁柱节点进行研究(图4),同时将负四层楼盖及底层柱对负三层斜柱底部节点的约束作用简化为固接边界以便于施加边界条件(图5),这与实际结构存在一定区别。为检验原型结构的可靠性,利用上文中建立的有限元模型展开进一步分析。

首先研究将结构底部不移动弹簧铰支座简化为固接边界的影响(图4(c)),考虑原型结构缩尺比,可确定试验结构底部弹簧铰支座的转动刚度为86 MN·m/rad。建立相应的有限元模型并进行计算,与两端固接的有限元模型相比,顶端固接而底端转动约束的有限元模型承载力仅降低4.3%,两个有限元模型的刚度基本一致,表明该工程中负四层斜柱及楼板对负三层梁柱节点的转动约束作用较强,可以等效为固接边界。

试验结构选取了原型结构中负三层梁柱节点进行研究,为明确原型结构中连续两个不与纵梁连接的梁柱节点对斜柱力学性能的影响,进一步建立了图4(b)所示结构所对应的有限元分析模型。其中,模型顶部及底部均为固接边界。图21给出了其水平荷载–水平位移曲线(d为结构达到设计荷载时对应的结构顶部水平荷载)。为便于说明梁柱节点数量增多对斜柱力学性能的影响,同时给出了试验结构对应的有限元模型分析结果。相比于试验结构,原型结构承载力降低11.1%,但仍可达设计荷载的1.62倍,表明型钢混凝土斜柱力学性能优异,结构安全可靠。

图21 原型结构有限元模型结果

5 结束语

1)在型钢混凝土斜柱上设置的横梁及腋梁可在两个方向上对斜柱起侧向支撑作用。黄木岗地铁综合交通枢纽中型钢混凝土斜柱设置的梁支撑可保证斜柱承载力达到设计荷载的1.62倍。

2)在压、弯、剪耦合作用下,型钢混凝土斜柱发生平面内弯曲变形,各截面应变呈平截面分布。试件达到承载力时,梁柱节点平面内及平面外的水平位移分别为斜柱长度的1/3 046和1/3 236。

3)型钢混凝土斜柱试件达到承载力时,在上柱段中部及底部发生压溃破坏,腋梁侧面出现少量斜裂缝,横梁无明显裂缝。

[1] CHEN Z J, CHEN J Y, LIU D H, et al. Present status and development trends of underground space in Chinese cities: evaluation and analysis[J]. Tunnelling and Underground Space Technology, 2018, 71: 253–270.

[2] DONG L, NELSON J D, BEECROF T M, et al. An overview of recent developments in China’s metro systems[J/OL]. Tunnelling and Underground Space Technology, 2021, 111. [2021-05-01] https://doi.org/10.1016/j.tust.2020.103783.

[3] 韩宝明, 习喆, 孙亚洁, 等. 2022年世界城市轨道交通运营统计与分析综述[J]. 都市快轨交通, 2023, 36: 1–8.

[4] 洪开荣, 冯欢欢. 近2年我国隧道及地下工程发展与思考(2019—2020年)[J]. 隧道建设(中英文), 2021, 41: 1259–1280.

[5] 付永煜. 将城市功能融入城市综合交通枢纽建设的新思路[J]. 现代城市轨道交通, 2021(增刊): 21–25.

[6] 辛志超, 朱旻, 包小华, 等. 城市枢纽与片区融合协同设计方案研究[J]. 地下空间与工程学报, 2023, 19: 22–31.

[7] DONG L, BROERE W, CUI J Q. Underground space utilisation and new town development: Experiences, lessons and implications [J/OL]. Tunnelling and Underground Space Technology, 2022, 119.[2021-10-22]https://doi.org/10.1016/j.tust. 2021.104204.

[8] TANN D, RITTER S, HALE S, et al. From urban underground space (UUS) to sustainable underground urbanism (SUU): Shifting the focus in urban underground scholarship [J/OL]. Land Use Policy, 2021, 109. [2021-10-01]https://doi.org/10. 1016/j.landusepol.2021.105650.

[9] CUI J, BROERE W, LIN D. Underground space utilisation for urban renewal[J/OL]. Tunnelling and Underground Space Technology, 2021, 108.[2021-02-01]https://doi.org/10.1016/j. tust. 2020.103726

[10]张素梅, 李爱东, 王玉银, 等. 深圳岗厦北地下综合交通枢纽站桥合建大跨度组合结构复杂节点受力性能研究[J]. 建筑结构学报, 2023, 44(2): 1–15.

[11]祝勇. 地铁车站型钢混凝土组合柱施工关键技术[J]. 工程建设与设计, 2022(2): 111–113.

[12]吕彬. 带剪力钉的型钢混凝土斜柱受力性能分析[D]. 济南: 山东大学, 2021.

[13]丁得志. 地下空间巨型型钢混凝土斜柱的受力性能及参数化仿真分析[J]. 市政技术, 2023, 41(2): 38–46, 52.

[14]CHEN W F, LUI E M. Structural stability: Theory and implementation[M]. New York: Elsevier, 1987.

[15]TRAHAIR N S, BRADFORD M A. The behavior and design of steel Structures[M]. 2nd ed. London: Chapman and Hall, 1991.

[16]陈绍蕃. 钢结构稳定设计的新进展[J]. 建筑钢结构进展, 2004(6): 1–13.

[17]童根树, 施祖元, 李志飚. 计算长度系数的物理意义及对各种钢框架稳定设计方法的评论[J]. 建筑钢结构进展, 2004(6): 1–8.

[18]国家市场监督管理总局. 金属材料拉伸试验: 第1部分: 室温试验方法: GB/T 228.1—2021[S]. 北京: 中国标准出版社, 2021.

[19]全国钢标准化技术委员会. 混凝土物理力学性能试验方法标准: GB/T 50081—2019[S]. 北京: 中国建筑工业出版社, 2019.

[20]中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2010.

Mechanical Properties of Inclined Steel-Reinforced Concrete Column Structure of Shenzhen Huangmugang Comprehensive Transportation Hub

LI Aidong1HUANG Zhenfeng2, 3SONG Boyang2, 3LI Xiaozhong2, 3ZHANG Chenming1YANG Li1ZHANG Sumei2, 3

(1. China Railway Design Corporation, Tianjin 300308, China; 2. School of Civil and Environmental Engineering, Harbin Institute of Technology (Shenzhen), Shenzhen 518055, China; 3. Guangdong Provincial Key Laboratory of Intelligent and Resilient Structures for Civil Engineering, Shenzhen 518055, China)

A large-diameter inclined steel-reinforced concrete (SRC) column system is utilized in the underground structure of the Shenzhen Huangmugang comprehensive transportation hub, enhancing both the architectural aesthetics and the transferring comfort while meeting operational requirements. The SRC columns are vertically inclined and have a maximum inclination angle of 13°, and the columns connected to the horizontal beams in the structure, are located outside the beam-beam joints. To investigate the mechanical Properties of the inclined columns, a specimen on a scale of 1/8 was designed and fabricated, and the failure process and response of the column were determined by static test in combination with axial load, shear force, and bending moment. ABAQUS software was employed to further determine the mechanical properties of the inclined SRC column. The results revealed that the horizontal beams and corbels could effectively restrain the lateral deformation of the inclined columns in both directions. The bearing capacity of the inclined columns was 1.62 times the design load, indicating the design was safe and reliable. When the load reached its peak, the in-plane and out-plane lateral displacement was 1/3 046 and 1/3 236 of the length of the inclined column. The concrete in the middle and bottom zone of the upper column region was crushed significantly and the longitudinal steel bar also buckled, and few cracks were observed at the side surface of the corbels.

steel-reinforced concrete; inclined column; supporting beam; mechanical properties; static test

李爱东, 黄真锋, 宋帛洋, 等. 深圳黄木岗地下综合交通枢纽中型钢混凝土斜柱结构力学性能研究[J]. 工业建筑, 2024, 54(1): 86-95. LI A D, HUANG ZF SONG BY, et al. Mechanical Properties of Inclined Steel-Reinforced Concrete Column Structure of Shenzhen Huangmugang Comprehensive Transportation Hub[J]. Industrial Construction, 2024, 54(1): 86-95 (in Chinese).

10.3724/j.gyjzG23092513

*大型地下城轨枢纽新型建筑空间与特种结构研究(2021CJ0101)。

李爱东,正高级工程师,深圳市勘察设计大师,主要从事地下结构设计与施工研究工作,1920166851@qq.com。

张素梅,主要从事钢结构和组合结构的研究工作,smzhang@hit.edu.cn。

2023-09-25