外加盖板的T形板装配式网壳节点抗弯性能研究

2024-03-01张爱林张雪峰姜子钦刘学春

张爱林 张雪峰 姜子钦,2 邱 萍 刘学春

外加盖板的T形板装配式网壳节点抗弯性能研究

张爱林1,2,3张雪峰1姜子钦1,2邱 萍1刘学春1

(1. 北京工业大学建筑工程学院,北京 100124;2. 北京工业大学 北京市高层和大跨度预应力钢结构工程技术研究中心,北京 100124;3. 北京建筑大学,北京未来城市设计高精尖创新中心,北京 100044)

为实现单层网壳结构等大跨度空间钢结构的装配式安装,提出了一种由T形板、盖板、耳板、高强螺栓、封板和圆钢管等部件组成的外加盖板的T形板装配式网壳节点,用于实现大跨度钢结构杆件的装配式连接。通过调整各部件设计参数,可控制节点抗弯刚度和抗弯承载力的变化。采用数值模拟的方法研究了节点在网壳平面内、外方向的抗弯性能,分析了T形板翼缘厚度、T形板腹板厚度、盖板厚度、耳板厚度等参数对节点抗弯刚度、承载能力和破坏模式的影响规律。结果表明:外加盖板的T形板装配式网壳节点具有良好的抗弯刚度和承载能力,通过调整T形板翼缘厚度、T形板腹板厚度、盖板厚度和耳板厚度等参数,可以调控节点在网壳平面内、外方向的初始抗弯刚度的差值以及抗弯承载力的差值。

大跨度钢结构;装配式节点;抗弯性能;初始刚度;极限承载力

0 引 言

现有大跨度钢结构装配化程度低、碳排放量大,无法满足我国对绿色建筑和绿色建造的需要,而装配式钢结构已成为建筑钢结构发展的新方向和新趋势[1-2]。

装配式大跨度空间钢结构节点的刚度和承载力的研究是装配式大跨度空间钢结构研究领域的重要课题[3]。传统的装配式网壳节点包括螺栓球节点、毂节点等,研究表明上述节点的刚度、承载力和破坏模式具有鲜明的半刚性特征[4]。范峰等[5]研究了螺栓球节点转动刚度及极限承载力。单晨[6]研究了毂节点不同受力情况下的极限承载力和破坏模式。李会军等[7-8]提出了毂节点的刚度双线性模型。除螺栓球节点、毂节点外,新形式的装配式网壳节点的研究受到学者关注[9]。马会环等[10]研究了弯矩作用和压弯联合作用下碗式节点螺栓直径、垫片尺寸、螺栓预紧力等参数对节点抗弯性能的影响。金悦东等[11-12]提出了一种适用于矩形钢管单层网壳结构的新型装配式节点。范峰等[13-14]提出了一种空间结构半刚性C型节点,研究了节点在网壳平面内与平面外方向的抗转动刚度及承载力。张爱林等[15-16]提出了一种新型装配式脊杆环撑索穹顶结构节点以及可实现网壳模块化装配的翼板销轴节点。

姜子钦等将多种形式的盖板用于装配式钢结构梁柱节点,以实现节点的装配连接和震后恢复[17-19]。为实现单层网壳结构等大跨度空间钢结构的装配式安装,在现有的装配式大跨度空间钢结构节点、装配式钢结构梁柱节点的研究基础上,将盖板连接构造与T形板连接构造相结合,提出了一种外加盖板的T形板装配式网壳节点,在实现网壳杆件装配式连接的同时,实现盖板连接构造与T形板连接构造在网壳平面内、外弯矩作用下的双重抗弯,以增强节点在网壳壳体平面内和平面外的抗弯刚度和抗弯承载力。采用有限元模拟的方法对外加盖板的T形板装配式网壳节点的抗弯刚度、承载力和破坏模式进行研究,并分析了T形板翼缘厚度、T形板腹板厚度、盖板厚度及耳板厚度等参数对节点在网壳平面内、平面外方向抗弯性能的影响。

1 节点组成及算例设计

外加盖板的T形板装配式网壳节点(TSJC节点)可用于单层网壳等大跨度空间钢结构中,用于实现网壳杆件连接并实现网壳的装配。以K6型单层球面网壳为例,网壳各环环杆作为焊接整体,通过装配式节点与直杆、斜杆连接,实现整个网壳的装配,如图1(a)所示。该类型网壳具有模块化安装的特点,可减少安装节点数量并提升装配效率。

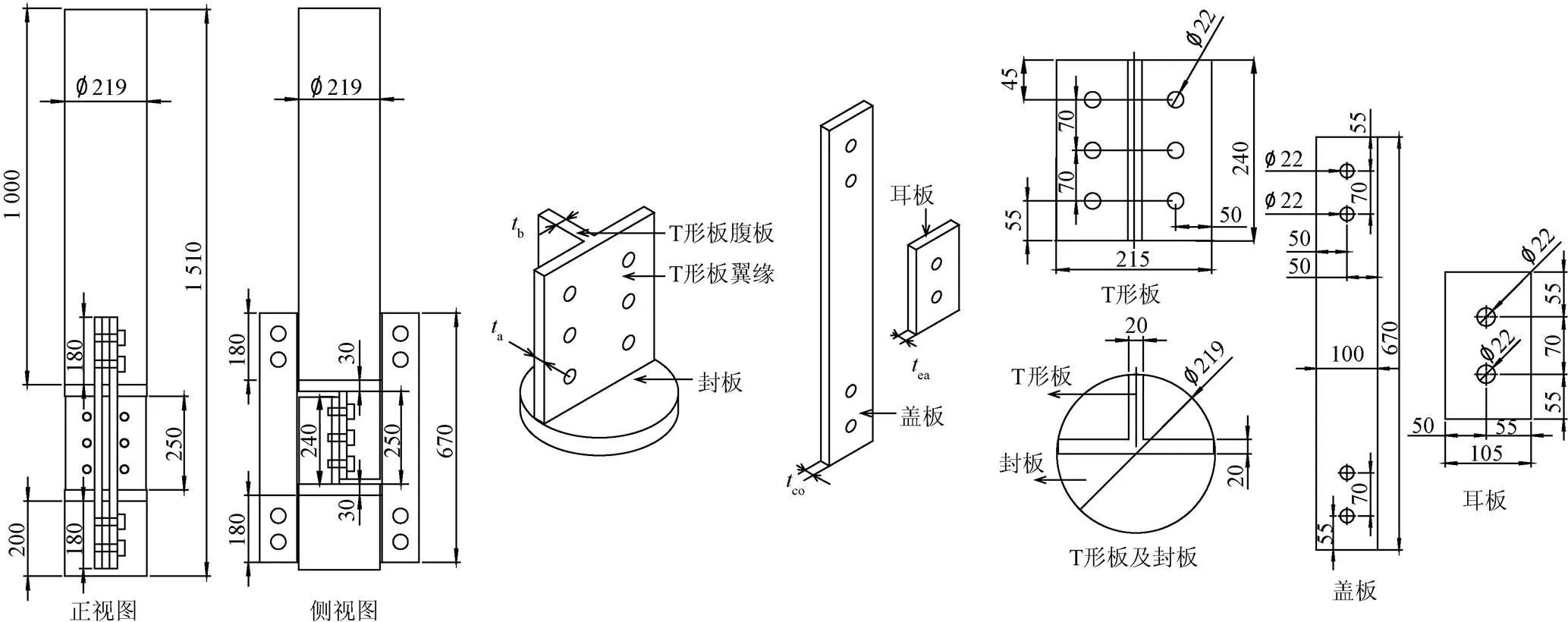

外加盖板的T形板装配式节点由T形板、盖板、耳板、高强螺栓、封板、圆钢管、焊接球组成。靠近焊接球的圆钢管为主钢管,远离焊接球的圆钢管为次钢管。与主钢管封板焊接的T形板为主钢管T形板,与次钢管封板焊接的T形板为次钢管T形板。封板与主、次圆钢管之间,耳板与主、次圆钢管之间采用焊接连接。主管T形板通过6颗高强螺栓与次管T形板连接。4块矩形盖板与圆钢管上的耳板通过8颗高强螺栓连接,目的是在T形板连接构造基础上增强节点在网壳壳体平面外的抗弯刚度和抗弯承载力。外加盖板的T形板装配式节点的部件组成如图1(b)所示。

图1 装配式网壳及TSJC节点

主钢管T形板和次钢管T形板可分为翼缘板和腹板两部分,翼缘板与腹板互相垂直。将主、次管T形板的翼缘板布置在网壳壳体平面内,可使主次管T形板连接螺栓受剪、盖板受弯;将主、次管T形板腹板以及耳板、盖板均布置在网壳平面外,即垂直于网壳壳体平面布置,可使盖板–耳板连接螺栓受剪,主、次钢管T形板受弯。以上对T形板、盖板、耳板的布置可使节点可使节点抵抗网壳平面内、外方向弯矩,增强节点在网壳壳体平面内、外的抗弯刚度和抗弯承载力。节点安装位置与网壳壳体平面的空间关系如图1(c)所示。

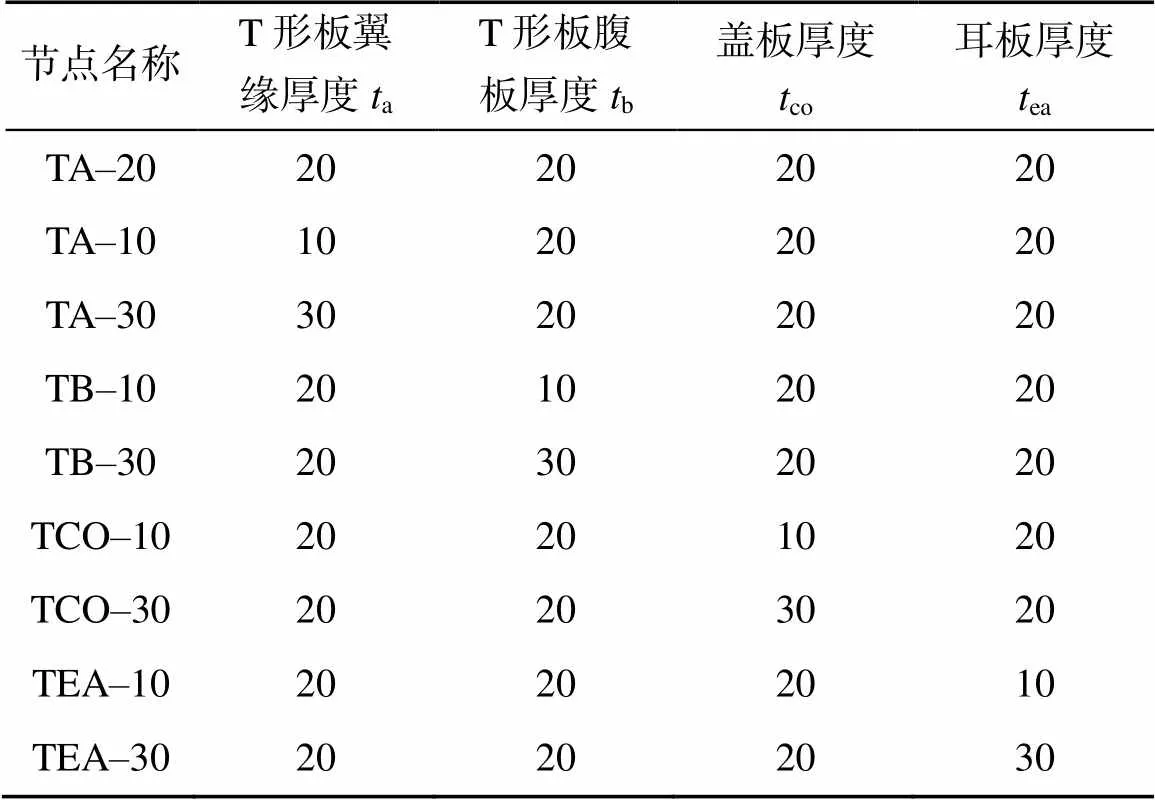

为研究T形板翼缘厚度a、T形板腹板厚度b、盖板厚度co及耳板厚度ea等参数对节点抗弯性能的影响,设计了9个节点进行分析,节点参数设计如表1所示,其中TA–20是指T形板翼缘厚度a为20 mm,将TA–20作为基础算例与其他算例形成对照。节点各部件尺寸如图2所示。其中圆钢管截面尺寸为219 mm×16 mm,节点各部件均采用Q345钢材,板件表面采用磨砂处理,螺栓均采用10.9级M20高强螺栓。考虑到T形板与封板间焊缝引起的安装误差,主管T形板与次管封板之间、次管T形板与主管封板之间留有10 mm间隙。

表1 节点设计尺寸

图2 节点尺寸设计

2 节点平面内方向抗弯性能研究

2.1 节点有限元模型

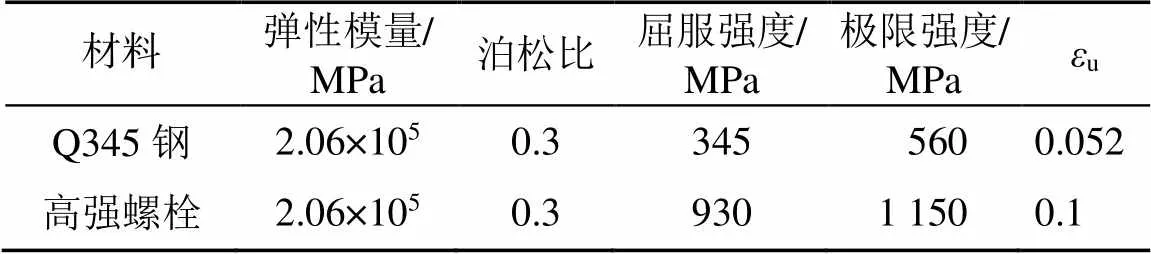

采用ABAQUS有限元软件建立TSJC节点的有限元模型以研究不同参数对节点在网壳壳体平面内方向抗弯性能的影响,模型考虑了材料非线性、几何非线性和接触非线性。节点各部件所用Q345钢材以及10.9级M20高强螺栓钢材的本构关系如表2所示[20]。

圆钢管与封板之间,耳板与圆钢管之间,T形板焊接端与封板之间均采用tie绑定。T形板非焊接端与封板之间、主钢管T形板与次钢管T形板之间、盖板与耳板之间、螺母与板件之间建立面面接触关系,切向属性采用0.4的摩擦系数,法向属性采用硬接触。螺栓杆与螺栓孔之间建立面面接触关系,法向属性采用硬接触,不考虑切向属性。采用Bolt Load功能对各高强螺栓施加155.0 kN预紧力。

节点各部件均采用实体单元C3D8R,该单元可在提高计算效率的同时保证计算精度。为提高计算精度,T形板、盖板、耳板、高强螺栓等关键部件采用较小的网格尺寸(5.0 mm);为提高计算效率,圆钢管、封板采用10.0 mm网格尺寸。

2.2 弯矩–转角曲线及关键指标

有限元模拟所得各节点的弯矩–转角曲线如图4所示。分析各节点的弯矩–转角曲线可知:1)在加载初期,各节点处于弹性阶段,曲线线性增长;在加载中后期,节点进入塑性阶段,曲线呈非线性增长;2)T形板翼缘厚度a和盖板厚度co的变化对弯矩–转角曲线影响较大,随着a和co的增加,节点的抗弯刚度和抗弯承载力逐渐增加;3)T形板腹板厚度b和耳板厚度ea的变化对节点弯矩–转角曲线的影响较小。

表2 节点各部件材性定义

图3 有限元模型

为比较不同参数对节点抗弯性能的影响,基于节点的弯矩–转角曲线定义了5个关键指标,如图5所示。1)节点初始刚度i:定义为弯矩–转角曲线弹性阶段末尾点的切线斜率;2)塑性屈服刚度u:定义为初始刚度i的10%,即弹塑性阶段点的切线斜率,或定义为弯矩–转角曲线末尾一点的切线斜率;3)最大弹性弯矩i:定义为点的弯矩值;4)塑性屈服弯矩sup:定义为点的弯矩值;5)弯矩弹塑性增量Δ:塑性屈服弯矩sup与最大弹性弯矩i的差值。

图4 平面内方向节点弯矩–转角曲线

图5 弯矩–转角曲线指标定义

节点弯矩–转角曲线关键指标与板件厚度关系曲线如图6所示。可知:1)T形板翼缘厚度a的变化对弯矩–转角曲线关键指标影响较大,随着a的增加,塑性屈服弯矩sup和弹塑性增量Δ逐渐增大。与TA–10相比,节点TA–20、TA–30的sup分别提高了51%和69%,Δ分别提高了88%和119%;2)T形板腹厚度b的变化对弯矩–转角曲线关键指标影响较小;3)盖板厚度co对关键指标i影响较小,对关键指标i、sup和Δ影响较大,随着co的增加,节点的i、sup和Δ逐渐增大,与TCO–10相比,节点TA–20、TCO–30的i分别提高了25%和48%,sup分别提高了10%和26%,Δ分别提高11%和28%;4)耳板厚度ea的变化对弯矩–转角曲线关键指标影响较小。

图6 平面内方向弯矩–转角曲线关键指标

2.3 节点应力分析

0.05 rad转角时各节点应力云图如图7所示,不同参数节点的应力分布存在相似之处:1)主钢管T形板与次钢管T形板的翼缘根部因受拉压而出现塑性区域,两侧塑性区域大小相近;2)盖板和耳板处于弹性阶段,这是由于盖板、耳板分布在弯矩的中性轴区域,受力小;3)靠近T形板翼缘区域的封板和钢管的应力较高。

图7 节点应力云图 MPa

比较不同参数节点的应力分布可知:1)T形板翼缘厚度a对T形板翼缘、主钢管的应力影响较大,随着a的增大,主、次钢管T形板翼缘应力减小,主钢管靠近T形板翼缘的受压区域应力增大。a最小的节点TA-10的T形板翼缘塑性区域最大,主钢管应力最小,这是因为塑性损伤集中于T形板翼缘而非主钢管。2)T形板腹板厚度b、盖板厚度co的变化对节点应力分布影响较小;3)耳板厚度ea的变化对T形板、封板和圆钢管的应力影响较小,对耳板的应力影响较大,随着ea的增大,耳板的应力减小。

2.4 高强螺栓力分析

0.05 rad转角时各节点的高强螺栓应力云图如图8所示。分析可知:各节点T形板螺栓最大应力为938 MPa,盖板螺栓最大应力为902 MPa,各节点T形板螺栓、盖板螺栓应力整体上低于螺栓屈服应力。

图8 高强螺栓应力云图 MPa

0.05 rad转角时基础节点TA-20的T形板螺栓及盖板螺栓的螺栓力-转角曲线如图9所示。分析可知:节点TA-20的T形板受拉侧螺栓Bolt-1、Bolt-2、Bolt-3及受压侧螺栓Bolt-4、Bolt-5、Bolt-6的螺栓力随加载位移的增加而减小,这是由于网壳平面内方向弯矩作用下T形板翼缘变形较大导致螺栓孔扩张,使螺栓力大幅下降;节点TA-20盖板螺栓力的降幅小于T形板螺栓,这是由于盖板、耳板在弯矩的中性轴区域,受力较小,板件及螺栓孔变形较小。在整个加载过程中,TA-20所有螺栓的螺栓力均低于螺栓破断力。

3 节点平面外方向抗弯性能研究

3.1 弯矩–转角曲线及关键指标

节点在网壳平面外方向的弯矩–转角曲线和关键指标如图10、图11所示。可知:1)各节点弯矩–转角曲线特征相似,在加载初期呈线性增长,在加载中后期呈非线性增长;2)T形板翼缘厚度a、T形板腹板厚度b的变化对弯矩–转角曲线关键指标i影响较大,随着a或b的增加,i增大;3)盖板厚度co的变化对i影响较大,随着co的增加,i增大;4)耳板厚度ea的变化对sup和Δ影响较大,随着ea的增加,节点sup和Δ逐渐增大,与TEA-10相比,节点TA-20、TEA-30的sup分别提高了67%和74%,Δ分别提高了146%和161%。

图9 TA-20螺栓力–转角曲线

图10 平面外方向节点弯矩–转角曲线

图11 平面外方向弯矩–转角曲线关键指标

3.2 平面内外抗弯性能对比

为比较网壳平面内、外方向节点的初始刚度i、塑性屈服弯矩sup,定义参数0,其值为网壳平面外与网壳平面内方向的i的比值;定义参数1,其值为网壳平面外与网壳平面内方向的sup的比值。各节点在网壳平面内、外方向弯矩作用下的初始刚度i、塑性屈服弯矩sup以及参数0、1如表3所示。

分析各节点0可知:1)0值在1.47~2.31之间,表明网壳平面外方向弯矩作用下的节点初始刚度i大于网壳平面内方向弯矩作用下的i;2)随着T形板翼缘厚度a或T形板腹板厚度b的增加,0增大;3)随着盖板厚度co的增加,0减小;4)耳板厚度ea的变化对0影响较小。

观察各节点1可知:1)1值范围在1.64~3.56之间,表明网壳平面外方向弯矩作用下节点的塑性屈服弯矩sup大于网壳平面内方向;2)随着T形板翼缘厚度a的增加,1值减小,其中节点TA-10的1值为3.56,而TA-30的1值为2.29;3)随着T形板腹板厚度b的增加,1值变化较小;4)随着盖板厚度co的增加,1值减小,其中节点TCO-10的1值为2.76,TCO-30的1值为2.16;5)随着耳板厚度ea的增加,1值增大,其中节点TEA-10的1值为1.64,TEA-30的1值为2.37。

分析各节点的0、1值变化情况得到以下规律:1)增加T形板翼缘厚度a可增大节点在网壳平面内、外抗弯方向的初始刚度i的差距,并减小节点在网壳平面内、外抗弯方向塑性屈服弯矩sup的差距;2)增加T形板腹板厚度b可增大节点在网壳平面内、外抗弯方向的初始刚度i的差距,但对节点两个方向上塑性屈服弯矩sup的差距影响较小;3)增加盖板厚度co可减小节点在网壳平面内、外抗弯方向的初始刚度i的差距以及塑性屈服弯矩sup的差距;4)增加耳板厚度ea可增大节点在网壳平面内、外抗弯方向塑性屈服弯矩sup的差距,但对两个方向上初始刚度i的差距影响较小。

表3 面内外方向关键指标对比

4 结束语

提出了一种外加盖板的T形板装配式网壳节点,通过数值模拟的方法研究了T形板翼缘厚度、T形板腹板厚度、盖板厚度、耳板厚度等参数对节点在网壳平面内、外方向上的抗弯性能的影响,得到以下结论:

1)外加盖板的T形板装配式网壳节点在网壳平面内和平面外抗弯方向具有良好的抗弯刚度和抗弯承载力,网壳平面内方向弯矩作用下节点的破坏模式为主钢管T形板翼缘和次钢管T形板翼缘屈服破坏;

2)增加盖板厚度可增大节点在网壳平面内抗弯方向的初始刚度,增加T形板翼缘厚度或T形板腹板厚度可增大节点在网壳平面外抗弯方向的初始刚度;

3)增加T形板翼缘厚度或盖板厚度可增大节点在网壳平面内抗弯方向的抗弯承载力,增加耳板厚度可增加节点在网壳平面外抗弯方向的抗弯承载力;

4)节点在网壳平面外抗弯方向的初始刚度高于平面内方向,减小T形板翼缘厚度、T形板腹板厚度或增加盖板厚度可减小两个方向初始刚度的差距;

5)节点在网壳平面外抗弯方向的极限承载力高于平面内方向,增加T形板翼缘厚度、盖板厚度或减小耳板厚度可减小两个方向极限承载力的差距。

[1] 张爱林, 刘廷勇, 张艳霞, 等. 基于智能建造的快速全装配大跨度预应力空间钢结构体系创新研究展望[J]. 北京工业大学学报, 2020, 46(6): 591–603.

[2] 张爱林. 工业化装配式高层钢结构体系创新、标准规范编制及产业化关键问题[J]. 工业建筑, 2014, 44(8): 1–6.

[3] 日本钢结构协会, 陈以一, 傅功义. 钢结构技术总览建筑篇[M]. 北京:中国建筑工业出版社, 2003.

[4] 翁振江, 赵阳, 金跃东, 等. 空间网格结构装配式节点分类与发展需求[J]. 建筑结构学报, 2018, 39(3): 32–38.

[5] 范峰, 马会环, 沈世钊. 半刚性螺栓球节点受力性能理论与试验研究[J]. 工程力学, 2009, 26(12): 92–99.

[6] 单晨. 毂形节点承载力分析及其对单层球面网壳整体稳定性影响[D]. 天津:天津大学, 2010.

[7] 张晓磊,李会军,喻晓晨,等. 嵌入式毂节点刚度及其双线性模型研究[J]. 空间结构, 2022, 28(2): 56–62.

[8] 张晓磊, 李会军, 陈旭, 等. 嵌入式毂节点刚度及其单层球面网壳承载力研究[J]. 工程力学, 2022, 39(9): 179–190.

[9] 范峰, 马会环, 马越洋. 半刚性节点网壳结构研究进展及关键问题[J]. 工程力学, 2019, 36(7): 1–7.

[10] MA H, FAN F, CHEN G, et al. numerical analyses of semi-rigid joints subjected to bending with and without axial force[J]. Journal of Constructional Steel Research, 2013, 90: 13–28.

[11] 金跃东, 赵阳, 汪儒灏, 等. 矩形钢管单层网壳预埋螺栓装配式节点及其受弯性能试验研究[J]. 建筑结构学报, 2019, 40(2): 153–160.

[12] 金跃东, 汪儒灏, 赵阳. 单层网壳预埋螺栓装配式节点六杆模型试验[J]. 浙江大学学报(工学版), 2020, 54(11): 2100–2108.

[13] 范峰, 马会环, 江鑫. 空间结构半刚性C型节点优化及转动性能试验研究[J]. 建筑结构学报, 2016, 37(3): 134–140.

[14] MA H, REN S, FAN F. Experimental and numerical research on a new semi-rigid joint for single-layer reticulated structures[J]. Engineering Structures, 2016, 126: 725–738.

[15] ZHANG A L, LIU T Y, ZHANG Y X, et al. Experimental and numerical research on mechanical behavior of prestressed high-strength bolt joint[J/OL]. Journal of Constructional Steel Research, 2021, 182.[2021-04-14] https://doi.org/10.1016/j.jcsr. 2021.106690.

[16] ZHANG A L, LI C, ZHANG Y X, et al. Experimental and theoretical analyses on semi-rigid pin joints under in-plane direction bending in modular reticulated shell[J/OL]. Journal of Constructional Steel Research, 2022, 190.[2022-01-13] https:// doi.org/10.1016/j.jcsr.2021.107128.

[17] JIANG Z Q, YANG X F, DOU C, et al. Seismic performance of prefabricated corrugated web beam-column joint with replaceable cover plates[J]. Advances in Structural Engineering, 2019, 22(5): 1161–1174.

[18] ZHANG A L, QIU P, JIANG Z Q, et al. Low-Cycle Reciprocating Loading Test of earthquake-Resilient Prefabricated Steel Frame with Double FCPs[J]. Structures, 2021, 34: 3982–3995.

[19] JIANG Z Q, CHEN M, YANG Z S, et al. cyclic loading tests of self-centering prestressed prefabricated steel beam-column joint with weakened FCP[J/OL]. Engineering Structures, 2022, 252.[2021-11-20] https://doi.org/10.1016/j.engstruct.2021.113578.

[20] JIANG Z Q, YANG X F, DOU C, et al. Design theory of earthquake-resilient prefabricated beam-column steel joint with double flange cover plates[J/OL]. Engineering Structures, 2019, 209. [2019-12-01] https://doi.org/10.1016/j.engstruct.2019. 110005.

Research on Flexural Performance of T-Shaped Steel Joints with CoverPlates for Prefabricated Reticulated Shells

ZHANG Ailin1,2,3ZHANG Xuefeng1JIANG Ziqin1,2QIU Ping1LIU Xuechun1

(1. College of Architecture and Civil Engineering, Beijing University of Technology, Beijing 100124, China; 2. Beijing Engineering Research Center of High-Rise and Large-Span Prestressed Steel Structure, Beijing 100124, China; 3. Beijing Advanced Innovation Center for Future City Design, Beijing University of Civil Engineering and Architecture, Beijing 100044, China)

In order to realize the assembly of long-span steel structures such as single-layer reticulated shell, the T-shaped steel joint with cover plates (TSJC) was put forward, which can be used to connect circular steel tubes of single-layer reticulated shell. The TSJC joint consists of T-shaped plates, cover plates, ear plates, high-strength bolts, sealing plates and circular steel tubes. By adjusting the design parameters of components, the bending stiffness and bearing capacity of TSJC joint could be controlled. Finite element models of TSJC joints were established and the flexural performance of TSJC joints in in-plane and out-plane direction were analyzed. The influence of the thickness of T-shaped plate flange, T-shaped plate web, cover plates and ear plates on the bending stiffness, bearing capacity and failure modes of TSJC joints were studied. The results showed that the TSJC joints exhibited good bending stiffness and bearing capacity. By changing the thickness of T-shaped flange plates, T-shaped web plates, cover plates or ear plates, the differences of the bending stiffness and bearing capacity of TSJC joints in in-plane and out-plane directions could be controlled.

long-span steel structures; prefabricated joint; flexural performance; initial stiffness; ultimate bearing capacity

张爱林, 张雪峰, 姜子钦, 等. 外加盖板的T形板装配式网壳节点抗弯性能研究[J]. 工业建筑, 2024, 54(1): 68-75. ZHANG A L, ZHANG X F, JIANG Z Q, et al. Research on Flexural Performance of T-Shaped Steel Joints with Cover Plates for Prefabricated Reticulated Shells[J]. Industrial Construction, 2024, 54(1): 68-75 (in Chinese).

10.3724/j.gyjzG23020714

*国家自然科学基金(52130809)。

张爱林,教授,博士生导师,主要从事装配式钢结构方面的研究,zhangal@bjut.edu.cn。

姜子钦,教授,博士生导师,主要从事装配式钢结构方面的研究,jzqbj2010@163.com。

2023-02-07