重载货车车轮磨耗发展规律及其踏面优化研究

2024-03-01王广宇赵瑞杰

王广宇 赵瑞杰

摘要:重载货车车轮踏面优化研究的主要目的是为了解决在实际应用过程中出现的一些问题,如车轮踏面部分存在着严重的磨损、剥离等现象。因此需要对其外形以及结构方面进行一定程度上的改进和完善,使得车辆能够更加安全稳定地行驶。为了能够更好地保证行车安全和提高运输效率,针对重载货车车轮磨耗发展规律以及相应的踏面优化展开相关研究与探讨,多目标优化设计和遗传算法为车轮踏面优化设计提供了可行性分析,研究表明,通过对车轮踏面结构的优化,可以减小车轮与车轮之间的受力,减小车轮磨耗,提高列车运行的安全性。

关键词:重载货车;车轮磨耗;规律;踏面优化

中图分类号:U469.2 收稿日期:2023-10-16

DOI:1019999/jcnki1004-0226202401021

1 前言

车轮磨耗及其踏面优化设计是影响重载铁路运输安全性和经济性的重要因素,因此有不少学者对此进行了研究。谢清林等[1]经过深入的分析发现,车轮的磨损会改变它与轮轨之间的接触几何关系,并且会改变它们的接触力学特性,随着运行里程的增加,车轮的磨损也会呈现出线性上升的趋势。王树国等[2]研究发现,随运行里程增加各车轮磨耗均不断增大,磨耗发展呈逐渐减缓趋势。王宁[3]研究发现,高速列车的轮轨接触受到了踏面磨耗的严重影响,这种情况不仅会降低车辆的平稳性、安全性,还可能导致其他问题。因此,为了改善这种情况,需要通过优化转向架的悬挂参数来改善车轮踏面磨耗状态下的动力学特性,以达到最佳的运行效果。为了深入研究车轮踏面磨损的机理,王红兵等[4]利用UM和MATLAB构建了一个包含车辆-轨道耦合动力学、轮轨局部接触以及磨耗计算的模型,以期更好地预测车轮踏面磨耗的发生。

基于此,本文研究了重载货车车轮磨耗发展规律及其踏面优化。

2 重载货车车轮磨耗

随着铁路货运的不断发展,重载货物运输已经成为当今社会的一项重要的运输方式。重载铁路运输的发展已经取得了巨大的成功,这主要归功于车轴重量和装载能力的提高。中国大秦铁路拥有1万t和2万t的重载列车,其年运量也不断攀升,从2006年的2.54亿t,到2007年的3亿t,再到2008年的3.4亿t,使其成為全球最大的重载铁路,这也证明了中国的重载铁路运输技术已经跻身全球前沿,为推动全球重载铁路运输的发展做出了积极的贡献。然而,重载运输也会导致车轮和钢轨的磨损。根据美国和澳大利亚的统计,在重载运输中,轮轨磨损在总费用中的比例在20%左右。美国与俄罗斯的资料显示,每增加10 t的轮对载荷,轮轨与轮轨之间的磨损就会增大6~18倍,而对于弯曲部分,磨损程度可以提高30倍。以大秦线为例,随着轴重量由23 t增至25 t,踏面磨损也将随之增大70%。值得注意的是,轮轨摩擦所造成的意外事故造成的经济损失是难以精确计算的,因此无法进行有效的评估。因此,我们需要采取有效措施来解决这些问题。随着技术的进步,许多铁路研究人员正在努力探索影响车轮和钢轨磨损的各种因素,并寻求有效的减少磨损的方法。

车轮磨损是由于车轮踏面、轮缘和钢轨内侧面之间的摩擦力造成的,这种摩擦力可能会影响到重载货车的性能,而这种摩擦力可能会导致车辆的性能变差,其中常见的原因有以下4点。

a.轴重对车轮踏面磨耗的影响。

当车轴的重量增加时,轮轨的接触应力也会相应提高,当行驶距离增长时,轮轨的磨耗会变得更快。然而,通过不断的磨合,这些因素会保持在一个稳定的水平。当车轴重量从21 t增加到23 t时,钢轨磨损增加约80%左右;从21 t增加到25 t时,钢轨磨损增加约150%左右。简而言之,随着车轴重量的增加,钢轨之间的作用力增加,会导致钢轨的磨耗增加,加速了钢轨的破坏。

车轮磨耗与车轮和钢轨之间的正压力和蠕变力成正比,由于车轴重量的增加,车轮与轨道间的摩擦力增大是导致踏面磨耗增大的重要因素。据相关资料显示,相较于23 t轴重的轮对,25 t轴重的车轮与车轮之间的接触应力平均增加了5.5%。此外,25 t轴重的车轮相较于23 t轴重的车轮,其踏面磨损程度更高,高出了38%。

b.踏面垂直磨耗与轮缘磨耗的关系。

研究发现,在严重磨耗的重型车辆轮对中,存在一种显著的特征,即其中一侧的车轮边缘磨损较为明显,而另一侧几乎没有显示明显的磨损迹象。值得注意的是,同一轮对上的两侧车轮都没有出现明显的磨耗现象。

由于两侧车轮的边缘磨损过大,其纵向踏面上的磨损也更为明显,这意味着它们的直径差异会变得更大。在这种情况下,一侧的轮缘磨损会更加严重,而另一侧的轮缘则会相对较轻,即使它们的踏面的垂直磨耗非常严重。这说明,车轮轮缘的磨损程度与车轮踏面的垂直磨损程度存在着密切的联系,但是两者之间的差异并不显著。

另外,影响车轮轮轨磨耗原因可能还有轮子和轨道的外形、材料不匹配,车轮上过多的热负荷,列车操纵问题等。在评价大吨位卡车的车轮磨耗时,踏面、轮缘以及轨道磨耗被认为是关键的指标,直接影响汽车技术经济性能。然而,目前尚缺乏统一的评价准则。在大吨位卡车车轮磨耗评定领域,已经涌现出多种标准和模式,国内外有不同的方法和不同的磨损模型。本文从减少车轮和钢轨磨损的角度来研究车轮磨耗。

磨耗实质上是动力学过程中一种能量的逐渐耗散现象,特指轮轨接触表面所消耗的摩擦功或蠕滑引起的能量散失。

a.磨耗功率。

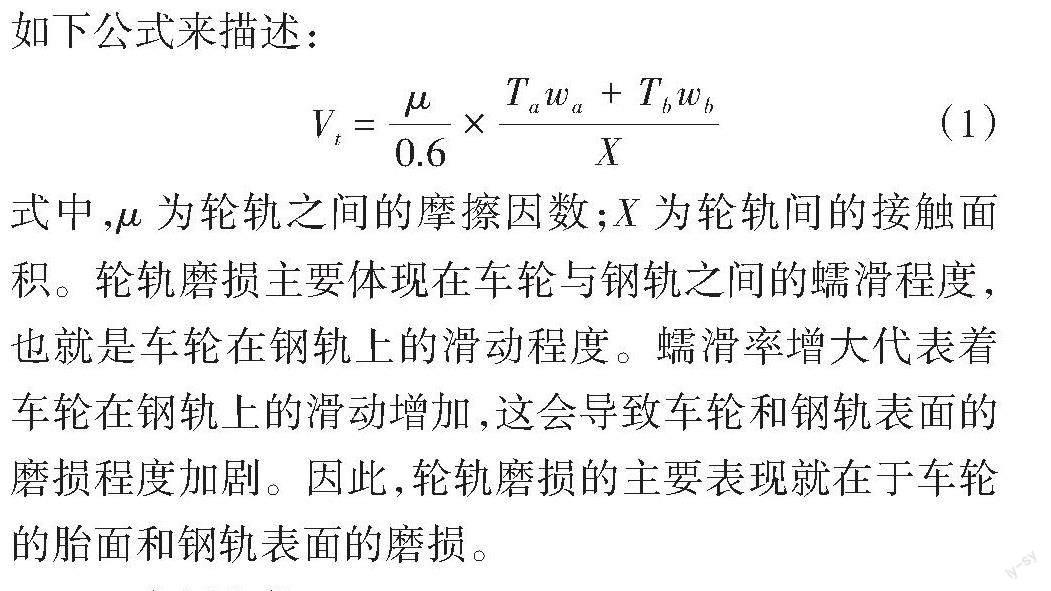

磨损功率,又称磨损量,通常表示在单位时间内,车轮与钢轨表面之间的摩擦力,以及在行驶过程中的持续摩擦力。磨耗功常用Vt表示,通过计算蠕滑率和轮轨之间的蠕滑率之间的乘积来衡量磨耗功,可以得出磨耗功的增加会导致轮轨间的磨耗加剧。这个过程可以通过如下公式来描述:

[Vt=μ0.6×Tawa+TbwbX] (1)

式中,[μ]为轮轨之间的摩擦因数;X为轮轨间的接触面积。轮轨磨损主要体现在车轮与钢轨之间的蠕滑程度,也就是车轮在钢轨上的滑动程度。蠕滑率增大代表着车轮在钢轨上的滑动增加,这会导致车轮和钢轨表面的磨损程度加剧。因此,轮轨磨损的主要表现就在于车轮的胎面和钢轨表面的磨损。

b.磨耗指数。

一般将轮轨之间的横向力与轮对冲角的乘积定义为磨耗指数,一般用Vi表示,用公式表示为:

[V1=μGψ] (2)

[V2=μG(xT)2+(ψtrf?)2] (3)

式中,[μ]为轮轨间的摩擦因数;G为轮缘上的法向力;T为车轮半径。磨损指数可以清晰地表示车轮踏面与钢轨接触处的摩擦,同时还可以揭示车轮边缘与钢轨表面的摩擦。当车辆在路上行驶,尤其是沿着弯道行驶,车轮边缘会长期接触到钢轨表面,从而导致较大的横向力和轮对冲角,因此,磨损指数可以更准确地反映这种摩擦,它也是轮轨磨耗的重要组成部分。

3 车轮踏面优化

车轮踏面优化设计是轨道交通系统的基本问题。车轮踏面是指车轮与钢轨接触的部分,轮缘是一种特殊的结构,它位于踏面和钢轨之间,起到保护车轮免受脱轨的作用。当车辆沿着曲线前进时,轮缘会与外轨的内侧相连,从而使机车沿着曲线前进。踏面的外观会直接影响到机车的运行效率,因此必须进行合理的设计[5]。

为了确保轮对的正确运行,踏板的斜度是非常重要的。它的存在使得轮对能够沿着一条平坦的路线运行,而且能够抵抗路线的不均匀性。如果轮对偏离了原来的位置,两个轮子会以不同的半径滚动,形成蛇行运动,从而使得轮对的中心点得到恢复,并且能够自动对准目标点。通过改变轮缘的特性,能够避免轮缘与钢轨的接触,从而减少偏磨。随着机车速度的提高,轮对蛇行运动会产生更大的横向振动,这将会严重影响机车的运行质量。因此,为了有效地减少蛇行运动的影响,必须恰当地调整踏面的斜度。为降低在坡度1∶20下踏面与轨道表面之间的摩擦力,减少进入转辙器或小半径弯道时可能产生的突变,建议在坡度1∶20的位置采用1∶10的坡度。这样设计可使踏面仅在小半径曲线处与轨道表面接触,有助于减小不稳定情况的发生。需要注意的是,由于锥踏面与轨道接触的部位宽度过小,因此在磨损过程中会出现凹陷。根据实际操作经验,当踏面达到一个特定的凹陷时,磨损会减缓,从而使其外观更加稳定。

a.多目标优化设计方法。

在近几年中多目标优化崛起,多目标优化的理论和数值方法经历了显著的发展,并广泛应用于经济学、农业、工程等日常领域。一些实例证明,多目标优化法算法已得到广泛的工程应用,是一项极具发展前景的应用科学。不同于单目标优化问题,多目标优化问题涉及多个目标函数,这些函数之间存在一定的关联,即使它们在性质上完全相反或存在矛盾。多目标优化算法可在这些相互联系和矛盾的目标之间找到一种平衡解决方案,以确保多个目标都得到改善,而不至于出现一个目标的改善,导致其他目标恶化。

车轮踏面轮廓优化的问题通常被表述为“如何为给定的轨道和车辆设计一个新的踏面外形,以此使车辆达到指定或期望的要求”。优化车轮踏面的设计需要考虑多个因素,也就是多目标优化问题,其中最重要的是它的几何特性、动态特性以及与地面的摩擦力。研究表明,车轮踏面的质量的好坏取决于许多因素,包括设计、使用、维护、操作等,而且它们之间存在着复杂的关联,也就是多指标的系统问题。

一般来说,优化的轮轨型面应该是在特定的应用中提供良好的性能,这种性能一般基于以下标准来评价:①耐磨性;②抗疲劳性;③横向力与垂向力之比最小化;④抑制波磨发展的性能;⑤噪声最小化;⑥稳定性最大化。

当设计踏面时,踏面设计人员的整体目标就是实现优化。这一目标驱使着他们构建了一套数学模型来进行踏面优化。考虑到不同类型车辆对踏面参数的需求各不相同,针对大中型客车的踏面优化问题,相应地建立了多目标优化模型。

在高速轨道上,大多数路段都是直线,弯路较少,且曲线路段的曲率半径更大,这使得高速车辆能够以更快的速度行驶,因此必须注意保证列车的平稳运行,也就是说,一定要保证列车的关键车速;高速列车以人为交通对象,对旅客的舒适性提出了更高的要求;高速、大吨位列车的共同特点是减少磨损,防止疲劳裂纹的产生与发展。所以,对高速客车的踏面进行优化设计时,应着眼于提高车辆的稳定性,重点研究了车辆的行驶速度、行驶舒适性、减少磨耗、预防疲劳的产生与发展等问题。而如何提高列车几何约束,提高行车安全性,提高轨道稳定性(轮轨间的侧向力),则成为第二目标。

b.遗传算法。

遗传算法是一种探究过程,其目的是为了找到一个最优解来求解一个复杂的问题。该算法采用评价、复制、交叉、变异等方法,使算法持续改进。该方法的一大特点是无需求解目标函数及约束方程的数值求导,可直接在求解空间内寻找最优解。由于其具有良好的全局寻优能力,在工程设计、制造、计算机科学和自动控制等诸多领域得到了广泛的应用。

一般来说,将车轮踏面横向上每0.5 mm设置一个数据点,以踏面原点为界,将车轮踏面划分为两个区域,每个区域都有一个特定的参数。我们可以用遗传算法来计算每个区域的参数,将它们转换成二进制数,用于描述每个区域的特征。通过进行基因的交叉和变异,可以获得新的区域。

将车轮的几何形状与汽车、轮轨的接触力学相联系具有直接且高效的优点,从而提高整体效率。基于这一观点,提出了一种多目标优化模型,通过采用加权求和的方法,将多目标问题转化为单目标问题,最后利用遺传算法进行优化,从而达到最佳的结果。尽管遗传算法在理论上可以用于实现许多工程系统,但是由于其庞大的计算量,科学家最终还是放弃了它,从而使得这一技术的应用受到了限制。

优化的车轮踏面设计不仅可以显著降低高速列车的磨耗,也可以显著缓解乘客的疲劳,进一步提高了列车的安全、可靠、平稳度,还能节约铁路的运输和维修成本,并且可以减少对环境的污染。这需要铁路工作者和相关研究人员对此进行更深入的研究。

4 结语

随着我国经济的快速增长,铁路运输业也得到了飞速发展。在货运量不断增加、列车轴重和运距不断加大的情况下,轮轨间相互作用力增大,导致车辆运行时产生较大振动与噪声,影响行车安全性及乘坐舒适度。重载货车车轮磨耗问题是影响重载车整体性能的重要因素,其发展水平在一定程度上反映了车辆使用安全性和效率性。本文主要针对重载货车车轮磨耗情况及踏面优化设计进行探究,分析了引起重载货车车轮轮轨磨耗的原因,及车轮磨耗的相关定义及相关数学模型;同时采用多目标优化设计和遗传算法为车轮踏面优化设计提供了可行性分析,通过研究发现,对车轮踏面进行优化设计,可减少车轮磨耗情况。

参考文献:

[1]谢清林,陶功权,王鹏,等高寒动车组车轮磨耗演变特性及其影响分析[J]工程力学,2019,36(10):229-237

[2]王树国,王璞复杂运营条件下重载货车车轮磨耗发展的数值预测[J]同济大学学报(自然科学版),2019(1):71-78

[3]王宁考虑车轮踏面磨耗的高速动车动力学性能仿真及悬挂参数优化[D]石家庄:石家庄铁道大学,2019

[4]王红兵,李艺,李国芳,等高速车辆车轮踏面磨耗预测及系统参数影响分析[J]机械科学与技术,2022(5):786-794

[5]杜彬,胡军海,宋冬利重载铁路货车车轮踏面磨耗表征方法及其规律分析[J]铁道机车车辆,2022,42(1):1-9

作者简介:

王广宇,男,1995年生,助理工程师,研究方向为汽车技术服务与营销。