汽车焊装夹具智能设计研究

2024-03-01袁吟啸陶长城

袁吟啸, 陶长城, 徐 华

湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002

0 引言

焊装夹具是汽车白车身焊接生产线的主体构成部分,夹具设计制造占据了整个汽车焊装生产线制造准备周期的70%~80%时间。缩短夹具设计时间,减少设计人工的消耗,将会大大提高企业的竞争力[1-3]。目前的焊装夹具设计均为人工设计,工程师根据设计标准,依靠自身经验,逐个设计出对应的焊装夹具单元。一般每套夹具由10~30个单元组成,夹具的设计费用占到了夹具总成本(不包括气缸等标准采购件)的30%以上[4]。如何提高焊装夹具设计效率成为了降低焊装夹具总成本的关键因素。

禹化宝等[5-6]以案例推理为前提,采用NX8.0平台构建汽车焊装夹具知识库,实现对案例的检索、重用、修改和存储,最终实现简单单元的夹具设计。钱丹[7]、汪振[8]等提出一种基于案例推理的车身焊接夹具CBR-CAD 设计系统,在案例表达方面引入“池”的概念,重点研究案例检索的方法。屠攀等[9]以汽车车门为研究重点,提出柔性焊装夹具设计思路,采用“相易替换”和“相近合并”的思路,在结构上实现焊装夹具单元的柔性化设计,最终对设计出的焊装夹具进行分类,初步建立柔性化焊装夹具设计的知识工程。

但上述方法存在着相似的问题,推理研究方向单一,多种模式联合较少,且研究更多停留在理论层面,实际应用较少,与企业的实际需求有偏差。因此为满足企业实用性的需求,依托合作企业资源,以CATIA 为平台,提出一种更适合实际应用的焊装夹具智能化设计思路。利用知识工程模块,对焊装夹具提取特征,进行参数化建模,结合面向对象的编程思路,对夹具特征进行知识表达,使夹具零件生成对应的类,再构成相应的功能模块。使用Python 语言开发初步的自动设计程序,最后结合定位点信息,程序在读取规范化后的夹具定位点信息(MCP)文件后,由程序自动对焊装夹具进行智能化和模块化结构设计。

1 焊装夹具智能设计系统的总体架构

汽车焊装夹具智能设计系统是一种面向实际需求与应用的设计系统,该设计系统的体系结构由三部分构成,如图1所示。

图1 系统体系结构Fig.1 System architecture diagram

1.1 设计系统工艺知识库

设计系统的工艺知识库是整个系统的关键环节,主要包含了焊装夹具的设计思想、布局设计及其结构选择。工艺知识库的来源主要是设计式样书和夹具设计标准,式样书是进行汽车焊装夹具设计的依据[10-11],其明确规定了本工位的工艺信息,包括了冲压件信息、夹紧形式、主控点信息、工位布局信息、工位上件信息、焊点分布信息等,其中主控点信息(MCP)描述了本工位中车身板件上的定位点信息。

1.2 夹具零件的设计知识库

夹具零件的设计知识库主要包括了夹具零件的特征提取、夹具零件的参数化设计和夹具模块化设计。目前的汽车焊装夹具,主要有日标和欧标两种体系标准。与日标焊装夹具相比,欧标焊装夹具由于结构简洁以及其他一些优点,目前在市场上需求的比例已经远超日标夹具。因此本研究以欧标焊装夹具为例进行阐述,一个典型的欧标焊装夹具单元通常由欧标支座、定位块、连接块、压块、气缸、垫片等构成,如图2所示。

图2 欧标焊装夹具单元Fig.2 European standard welding fixture unit

焊装夹具零件中可提取的特征包括零件的几何外形特征、尺寸特征、装配特征、孔特征等。夹具零件的参数化设计以CATIA为平台,结合知识工程顾问模块(KWA),以零件的外形尺寸特征为主,孔特征为辅,结合尺寸驱动法,对夹具零件进行全参数化设计,生成零件对应的特征参数设计表(De‐sign Table)。焊装夹具的结构不同导致了夹具的功能也不同,按照夹具单元的功能,对配合使用的零件组合定义成一个模块,如定位销、销座和连接块构成的固定销模块,将这种常用的零件组合装配构成对应的功能模块,并建立模块库。

1.3 设计系统程序设计

在进行系统程序设计之前,先需要将夹具零件进行知识表达,把零件的3D 数模通过知识表达的形式,转换成一种让计算机能理解,能接受的数据结构,本文选用面向对象的知识表达方式。结合前两种知识库,将夹具零件的种类作为对象,确定零件实体形状的特征参数和夹具零件的装配特征作为对象属性进行知识表达。本文选用Python 为程序语言结合CATIA二次开发,对夹具零件和模块进行对象定义,生成一个零件类。

智能设计系统的程序输入主要是定位点信息和BASE板信息,通过一定的规则和逻辑运算,判断出BASE板所在的平面,定位点的位置信息,定位点的定位形式(支撑、夹紧、定位夹紧),定位点到BASE板的距离等。再根据这些信息选择合适的焊装夹具模块,并通过逻辑运算计算出对应模块中的各个零件的特征参数和装配特征参数。程序最后输出的结果是对应零件的特征参数设计表,将设计表导入CATIA的知识工程顾问模块中,得到对应零件的3D数模。

2 焊装夹具智能设计系统关键技术

2.1 MCP文件格式规范化

不同企业的式样书文件的格式不同,其中MCP文件的形式也各不相同。人工阅读这些文件,可以接受不同的格式,但是若由程序自行读取,则需要将式样书中的MCP 文件规范化成一种程序能读取的统一文件格式,以便对MCP 文件进行知识特征提取。

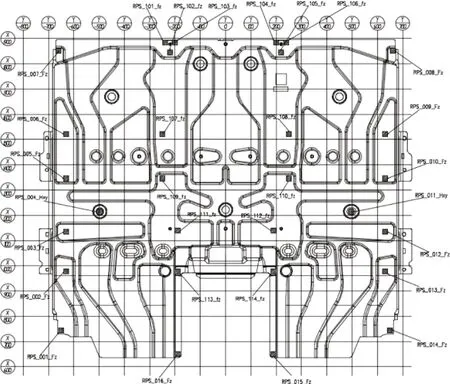

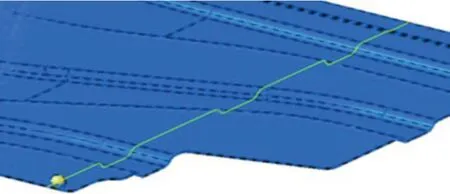

从MCP文件中提取的知识包括定位形式、定位点坐标、定位方向等。某车型前地板工位车身板件的MCP文件如图3所示,其描述了各个夹具单元的位置及分布、夹具单元的定位方式、左右对称信息、夹具限制车身板件的自由度、定位尺寸等。

图3 前地板工位车身板件的MCP文件Fig.3 Front floor station body panel MCP

前地板工位的车身板件基本是一个左右对称件,因此只需要提取左半侧的知识信息即可,对提取的知识以知识信息表的形式存储,如表1所示。其中RPS(Reference Point System)是大众汽车公司中参考点系统理论中的一种,是应用于单件或者总成设计中的一种基准点系统,能减少车身在焊装过程中由于基准不统一产生的尺寸误差。表1中以字母大小写区分主定位点和辅助定位点,H 代表主定位孔、销,F 代表主定位面,例如RPS_004_Hxy 表示主定位点004以孔特征(H),约束车身板件x、y两个方向的自由度。

表1 前底板工位车身板件MCP知识表Table 1 MCP knowledge table of body panel in front floor station

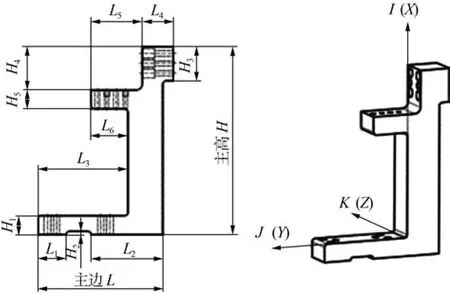

2.2 夹具单元的参数化与模块化

目前焊装夹具的主流设计软件是CATIA,夹具的智能设计使用参数化建模的方式最为简洁。在CAT.Part进行零件实体创建,对零件特征进行约束,使用用户自定义特征(UDFS)模块对零件特征进行类型参数定义,筛选出决定零件实体形状的特征参数,通过添加公式的方式将特征参数与函数公式相关联,完成参数化公式创建。如图4所示,欧标支座作为欧标夹具中最常用的夹具零件,提取支座的外形尺寸特征作为主特征,孔特征为辅助特征。将支座上最长的水平的距离定义为主边L,把最长的竖直距离定义为主高H,剩余的外形尺寸分别定义成L1~L6,H1~H5。再建立零件内部坐标系,用IJK代替XYZ坐标系,与RPS车身基准坐标系区分开,使用坐标来表示孔的位置所在。欧标支座的厚度定义为D。将这些特征提取完成后,与函数公式关联,完成参数公式创建,最终完成参数化建模。

图4 欧标支座特征Fig.4 Feature diagram of European standard support

通过创建夹具零件特征设计表建立零件的参数表,实现表格数据与零件3D 数模的关联驱动。再将同一类零件的特征参数导入对应的表格中,结合Catalog编辑器,生成零件章节,解析设计表信息,构成零件的特征实例库。

第一,引发流程变革。模糊了线上线下的界限,线上学习所占比重在培训中越来越大,同时线上线下的界限也越发模糊,发展趋势是形成一体化的混合培训。

模块化设计已经成为夹具智能化设计的趋势,提高了夹具设计的效率,降低夹具设计的成本。结合MCP 文件中的定位点信息中定位方式与夹具结构的不同,夹具结构不同导致功能也不同,将夹具单元按其功能分类,如图5所示。每一功能单元又可以细分到夹具的不同模块。

图5 夹具单元功能分类Fig.5 Functional classification diagram of fixture unit

2.3 板件干涉问题

在汽车焊装夹具设计的过程中往往会出现干涉问题,其中夹具零件与板件的干涉问题需要在单元设计的过程中解决。如图6所示,圆球处为MCP文件规定的定位点,在该点进行夹具设计时要考虑到定位块与车身板件可能会产生的干涉。

图6 板件定位点及干涉Fig.6 Location point and interference of the plate

为避免板件与焊装夹具产生干涉,要考虑到定位点到板件边缘的距离,分别是水平方向的距离和竖直方向的距离。使用DMU 优化器中的切割指令,以定位点为截面的原点,选择合适的轴为法线约束方向,切割出一个过定位点的截断面,如图7所示,并将截断面另存成CATDrawing文件,测量出定位点到板件边缘的最大的水平方向的距离和最大的竖直方向的距离。通过测量出的最大水平和竖直方向的距离,来确定就焊装夹具零件的尺寸。

图7 定位点截断面及其CATDrawing图Fig.7 Location points cross-section and its CATDrawing

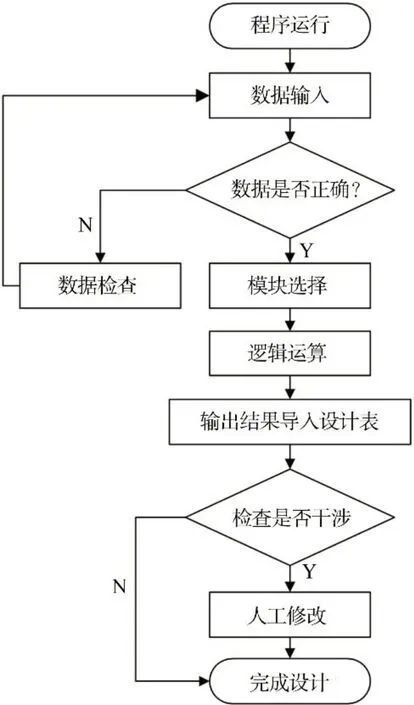

2.4 系统程序运行过程

汽车焊装夹具智能化设计系统以python 语言为工具对CATIA进行二次开发,采用面向对象结合逻辑运算的方法进行编程。系统的运行过程如图8所示。程序的输入包括了定位点信息和BASE板信息,其中定位点信息包括了定位形式(支撑、夹紧、销)、定位点坐标、定位点到板件边缘的距离。BASE 板信息是指BASE 板4 个边角的坐标。程序先通过逻辑运算判断出BASE 板所在的平面,接着计算出定位点到BASE 板的距离,再根据定位形式选择合适的焊装夹具模块,通过逻辑运算计算出该模块中的各个零件的外形尺寸参数,最后输出程序计算出的零件的外形参数。

图8 系统运行流程Fig.8 System operation flow chart

在程序计算的结果出来后,将输出的参数输入到对应模块的零件的设计表中保存并更新零件的3D 数模,再次检查整个夹具单元是否与板件干涉,如果有干涉则设计人员人工修改,如果没有就将零件的3D 数模保存到对应模块的实例库中,完成这个单元的焊装夹具设计,对下一个定位点重复此操作,直至完成整个夹具的设计。

3 实例展示

图9 点PRS_001_Fz定位点Fig.9 Location point map of PRS_001_Fz

图10 点RPS_001_Fz截断面CATDrawing图Fig.10 CATDrawing of RPS_001_Fz truncation surface

根据BASE板信息,BASE板的4个坐标分别为(350,-1000,475)、(2350,-1000,475)、(2350,1000,475)、(350,1000,475),根据底板坐标可以判断出BASE板所在平面平行于XY平面。将BASE板信息也储存为表格文件。

运行焊装夹具智能设计系统,选定欧标夹具设计,选择好合适的模块,进入数据选择界面,依次选中BASE 板信息文件和定位点PRS_001_Fz 的信息文件。系统程序会依次读取信息文件中对应的数据,并显示在界面上,如图11所示。

图11 数据读取Fig.11 Data reading diagram

按下开始按钮后,选择输出数据文件存储位置后,在该位置会生成一个TXT 文件,文件中是程序通过逻辑运算得出的特征参数的值,如图12所示。

图12 零件特征参数Fig.12 Feature parameters of parts

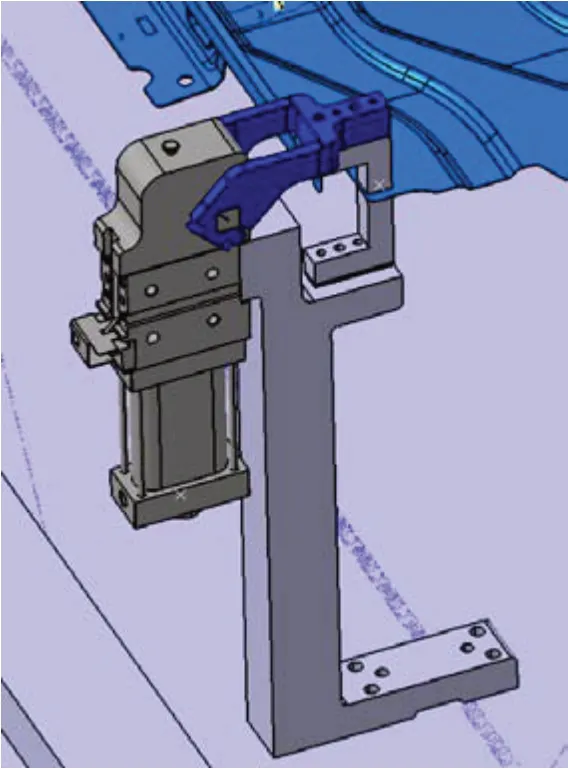

将得到的参数导入到对应夹具模块中零件的特征参数设计表中,生成新的零件,如图13所示。

图13 模块智能设计夹具单元Fig.13 Module intelligent design fixture unit diagram

将外购件和标准件与模块零件进行装配,构成一个完整的夹具单元,如图14所示。装配完成后,检查是否与板件干涉,如果产生干涉,调整夹具摆放角度。如果没有干涉,对其他的定位点重复这几项操作,最终完成整个工位的夹具设计。

图14 夹具单元Fig.14 Fixture unit diagram

4 结束语

本研究提出一种汽车焊装夹具的自动设计方法,并以python 语言为工具,开发了相应的自动设计程序。采用参数化建模结合面向对象的知识表示方式,对MCP文件进行规范化以便自动设计程序读取设计要求与信息,以CATIA 为平台,构建夹具零件的特征实例库。程序读取信息后,通过逻辑运算得出零件的特征参数表,该参数表输入到零件特征实例库中,就完成了零件的3D 建模工作。这种设计方式相比于传统的焊装夹具设计方式,大大减少了设计人工工时,缩短了设计周期。

汽车焊装夹具种类繁多,夹具智能化设计是一个非常复杂的课题,本研究仅对智能设计的总体思路、程序框架进行了初步探讨,并且通过简单夹具单元的智能化设计验证了程序代码。目前的自动设计的思路还仅仅是逻辑推理和计算,由于夹具零件的复杂程度和多样性,逻辑运算的方式难以完全达到设计要求。后续将引入机器学习的方式,提升程序的适应能力,并对程序的操作界面进行优化。