钢桥制造焊接技术与质量保证

2024-03-01徐向军范军旗刘洪武马立朋胡广瑞

徐向军, 范军旗, 刘洪武, 马立朋, 胡广瑞

中铁山桥集团有限公司,河北 秦皇岛 066205

0 引言

2022 年我国钢结构产量首次突破亿吨(1.014亿吨),其中桥梁钢结构占7.6%(约771 万吨)。我国是钢桥制造大国,近十几年来依托于港珠澳大桥、沪苏通长江大桥、平潭海峡大桥、孟加拉国帕德玛大桥、深中通道、常泰长江大桥等超级桥梁工程,通过钢桥制造业及上下游单位的共同努力,我国钢桥制造技术取得了重大发展,桥梁用钢、焊接材料、钢桥焊接技术和装备等都有了重大突破。

在桥梁用材料方面,研发并应用了强度等级更高的Q500q和Q690q钢;随着人们环保意识的增强,钢桥向着更加绿色环保的方向发展,陆续建造了官厅水库公路特大桥、拉林铁路藏木特大桥、黑河大桥等耐候钢桥,Q345~Q420级耐候桥梁钢被研发应用;不锈钢与结构钢的复合钢板也被普遍用于铁路钢桥面制造;在新型桥梁用钢开发的同时,研发了配套焊接材料和焊接工艺。

在焊接装备方面,研制了板单元自动组装定位焊机床、板单元反变形机器人焊接系统、横隔板单元机器人焊接系统、U 形肋内角焊专机和外角焊专机、U 肋板单元组焊一体机、横隔板接板焊接机器人、箱形弦杆横隔板焊接机器人等设备,建成了多条钢箱梁板单元焊接生产线和钢桁梁弦杆焊接生产线,应用了小型焊接机器人。在焊接质量检测方面,应用了先进的相控阵探伤技术,采用了板单元破坏检测技术,对焊接生产提出更严格的管控要求,整体提升了我国钢桥制造水平。目前我国正在由造桥大国向造桥强国迈进。

1 桥梁用钢发展

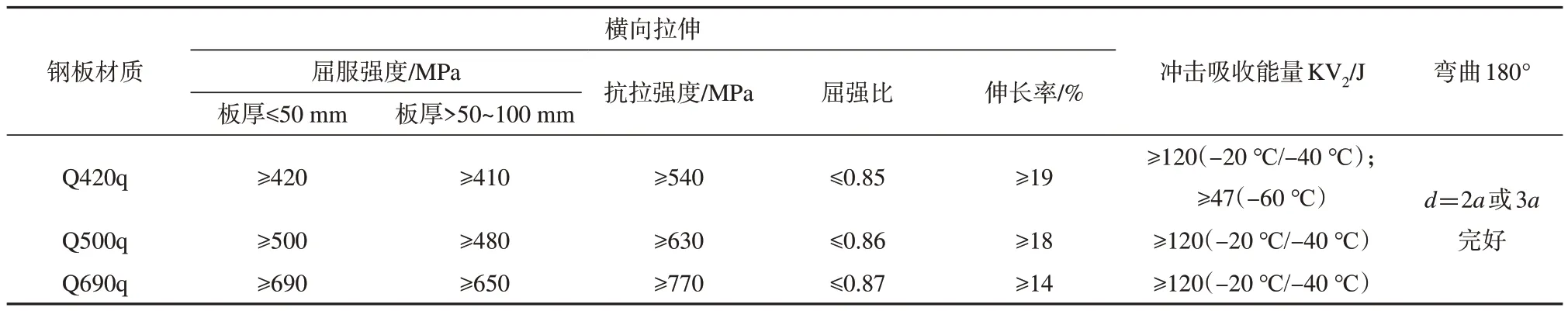

我国桥梁用钢取得重大突破,继重庆朝天门长江大桥和南京大胜关长江大桥率先研发应用低碳微合金贝氏体桥梁钢Q420q 之后,为沪苏通长江大桥的建造开发了Q500qE 钢并首次应用,为江汉七桥的建造开发了Q690qE 钢并首次应用,为官厅水库公路特大桥的建造开发了Q345qENH 耐候钢并首次应用,为拉林铁路藏木特大桥的建造开发了Q420qENH 耐候钢并首次应用,为黑河特大桥的建造开发了Q420qFNH 耐候钢并首次应用。在常泰长江大桥上,铁路桥面应用了316L+Q370qE、316L+Q420qE 和316L+Q500qE 复合钢板;在川藏铁路大渡河特大桥上,大量采用Q500qD钢厚板,最大板厚达96 mm。为保证钢板具有良好的焊接性,采用低碳、微合金成分设计,控制有害元素含量,降低焊接裂纹敏感性,新型高性能桥梁钢板化学成分如表1所示。钢板采用先进的热机械轧制(TMCP)工艺,为减小内钢板应力,厚钢板采用回火处理,从而保证钢板具有良好的综合力学性能,钢板力学性能如表2所示[1-2]。

表1 新型高性能桥梁钢板主要化学成分(质量分数,%)Table 1 Main chemical compositions of steel plate (wt.%)

表2 钢板力学性能Table 2 Mechanical property of steel plate

在开发高性能桥梁钢板的同时,配套研发了高韧性、低氢型焊材。针对Q345~Q420 级耐候钢,为了保证焊缝金属的耐候性,焊材熔覆金属耐候指数I≥6.2或I≥6.5,保证了焊缝与母材的耐候性匹配,满足设计要求。

2 焊接装备升级

2.1 桥面板单元焊接装备

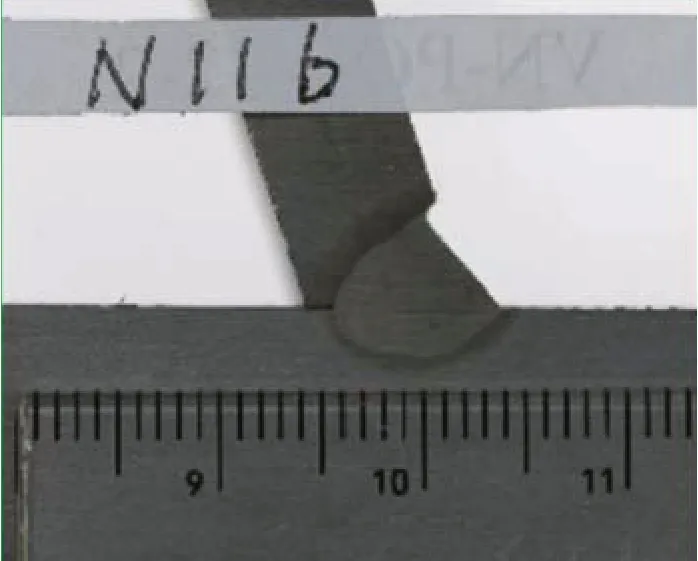

桥面板单元是决定桥梁寿命的关键部件,U 形肋与桥面板之间的角焊缝直接承受车轮荷载,易受疲劳破坏,影响桥梁安全和寿命。U 形肋与桥面板的组装精度是保证U形肋角焊缝焊接质量的前提,在港珠澳大桥制造时研发了U 形肋板单元自动组装定位机床,如图1所示,该机床集自动行走、打磨、除尘、定位、压紧和机器人定位焊于一体,安全环保,极大提高了组装精度、组装效率和定位焊缝质量,确保U形肋与桥面板组装间隙控制在0.5 mm以内[3-4]。U形肋定位焊缝宏观断面照片见图2。

图1 U形肋板单元自动组装定位机床Fig.1 Automatic assembling and positioning machine for deck of U-rib

图2 U形肋定位焊宏观断面照片Fig.2 Macro-section of position welding of U-rib

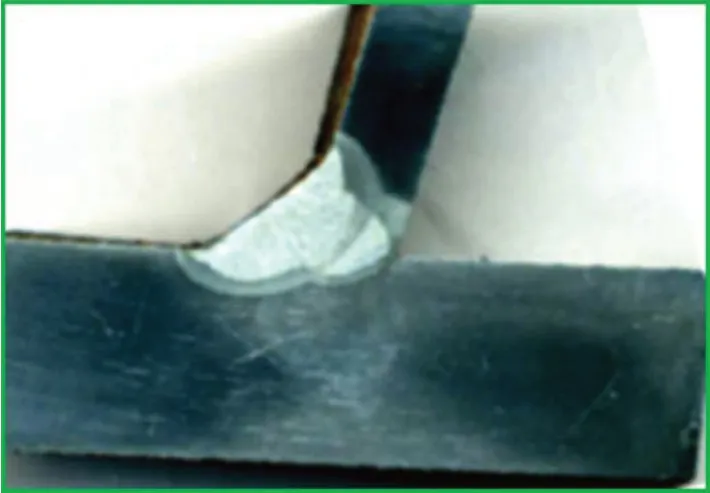

桥面板U 形肋角焊缝采用单面焊,熔深要求达到U 形肋厚度的80%以上,即8 mm 厚U 形肋焊缝熔透深度不小于6.4 mm,且不得焊漏,即达到“透而不漏”的效果。为了保证焊接质量,研发了板单元反变形焊接机器人系统[3],如图3所示,每套焊接系统配备4 个焊接机器人,机器人焊接采用先进的电弧跟踪技术,实时感知焊接电弧状态,确保坡口根部熔合质量,配合反变形翻转胎架实施船位焊接,保证了U 形肋角焊缝外观成形,提高了抗疲劳性能,较传统的跟踪器焊接的角焊缝抗疲劳强度提高40 MPa。U形肋角焊缝宏观断面照片如图4所示。

图3 板单元反变形焊接机器人系统Fig.3 Anti-deformation welding robot system for deck

图4 U形肋角焊缝宏观断面照片Fig.4 Macro-section of U-rib fillet weld

在舟山通道项目中采用U形肋内角焊专机(见图5),通过U 形肋内侧角焊缝和外角焊缝的焊接,实现了U肋角焊缝双面焊,从而消除了U形肋角焊缝单面焊的焊缝根部的应力集中,提高桥面板的抗疲劳强度。每个焊接龙门架上配备6 个焊臂,每个焊臂上安装2把焊枪,可以同时焊接板单元上6根U形肋的12条角焊缝,焊接方式有气体保护焊或埋弧自动焊两种。

图5 U形肋内角焊专机Fig.5 Internal welding machine for U-rib

在深中通道项目中研制了正交异性桥面板U形肋组装焊接一体化系统,该装备是将U形肋组装和内焊设备集成于一体,在组装设备对U形肋与面板连续滚动定位压紧的同时进行内侧角焊缝的埋弧焊接,用U 形肋内角焊取代定位焊缝,避免了定位焊缝对U 肋角焊缝焊接质量的影响。较传统的先进行板单元组装定位再进行内角焊的焊接工艺,减少了定位焊工序,在一台设备上完成组装和内侧角焊缝焊接作业,提高了板单元焊接效率[5]。桥面板U形肋组装焊接一体化系统如图6所示。

图6 U形肋组装焊接一体化系统Fig.6 Integrated system for assembling and welding U-rib

利用埋弧焊熔深大的优点,将U 形肋埋弧内角焊与U形肋埋弧外角焊工艺相结合,实现U肋不开坡口双面焊熔透焊接。内角焊采用1.6 mm 焊丝,外角焊采用3.2 mm 焊丝,焊接工艺参数如表3所示。U 形肋埋弧外角焊专机如图7所示,每台专机配备6把焊枪,配合反变形翻转胎实施船位焊接,可同时船位焊接板单元上6 个U 肋的同侧6 条焊缝,熔深大,焊缝外观成形好,焊缝质量稳定,焊接效率高。U形肋双面焊熔透角焊缝宏观断面照片见图8。

图7 U形肋埋弧外角焊专机Fig.7 External submerged arc welding machine for U-rib

图8 U形肋双面焊熔透角焊缝宏观断面Fig.8 Macro-section of fusion penetration fillet weld of double-sidedwelding U-rib

表3 U形肋角焊缝双面埋弧焊工艺参数Table 3 Process parameters for double-sided submerged arc welding of U-rib fillet weld

2.2 横隔板单元焊接装备

根据钢箱梁横隔板单元的结构特点,研发了横隔板单元机器人焊接系统,如图9所示。每套焊接系统配置2 个焊接机器人,能够实现加劲肋两侧角焊缝对称施焊,有效减小焊接变形。还能够通过程序设置,实现板肋端部自动连续包角焊接,保证了焊接质量,提高焊缝抗疲劳等级[3,6]。加劲肋板端部包角焊缝见图10。

图9 横隔板单元机器人焊接系统Fig.9 Welding robot system for diaphragm element

图10 加劲肋板端部包角焊缝照片Fig.10 Photo of the boxing at the end of stiffener

钢箱梁桥的横隔板接板与顶板、U 形肋角焊缝要求连续焊接,且横隔板接板与U形肋角焊缝的端部要求包角焊,为此研发了横隔板接板焊接机器人,焊缝外观一致性好。横隔板接板焊接机器人见图11,横隔板接板角焊缝外观照片见图12。

图11 横隔板接板焊接机器人Fig.11 Welding robot system for adapter plate of diaphragm

图12 横隔板接板角焊缝外观Fig.12 Appearance of fillet weld of adapter plate of diaphragm

2.3 钢桁梁杆件焊接装备

在常泰长江大桥钢桁梁弦杆制造中,针对箱型杆件焊接采用横隔板焊接机器人,见图13,提高了钢桁梁焊接自动化。另外,针对箱型和工形杆件主角焊缝采用龙门埋弧焊专机和双丝埋弧焊技术,提高了焊接效率,见图14。

图13 箱型弦杆横隔板焊接机器人Fig.13 Welding robot for diaphragm of box-type chord member

图14 龙门埋弧焊专机Fig.14 Gantry welding machine for submerged arc welding

2.4 小型焊接设备

在钢箱梁、钢塔节段整体拼装焊接中,应用小型焊接机器人或跟踪小车。小型自动化焊接设备机动灵活,提高了自动化程度,改善了焊工的工作条件,提升了焊缝质量稳定性[7]。小型焊接机器人或跟踪小车焊接照片见图15。

3 严格的焊缝质量检测

3.1 相控阵探伤技术

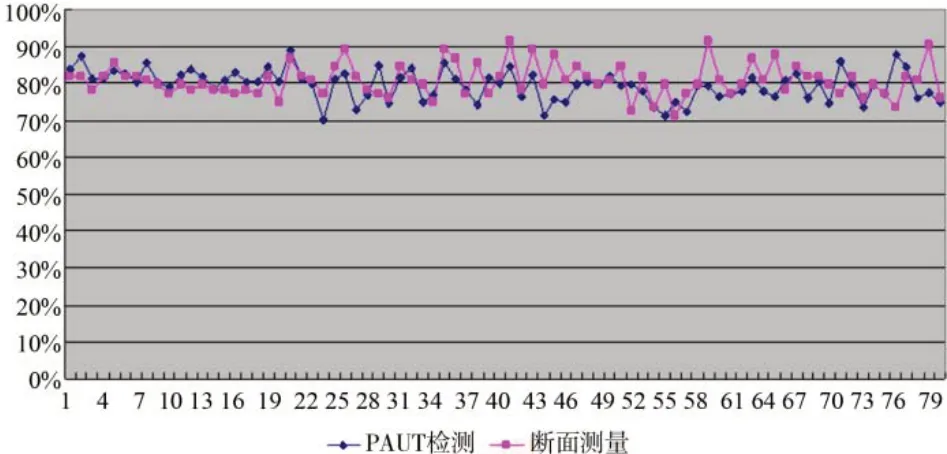

在桥梁钢结构焊缝质量检测上,除了按照《铁路钢桥制造规范》Q/CR 9211-2015、《公路桥涵施工技术规范》JTG/T 3650-2020、《公路钢结构桥梁制造和安装施工规范》JTG/T 3651-2022 的规定采用传统的外观检查和超声波、射线、磁粉探伤外[8-10],还针对板单元U 形肋角焊缝无损检测应用先进的相控阵探伤技术,对U 肋角焊缝的熔深进行精确测定,通过角焊缝宏观断面与相控阵探伤熔透深度对比,相控阵检测结果偏差在0.5 mm 以内,相控阵探伤熔透深度与角焊缝宏观断面对比结果见图16。

图16 相控阵探伤熔透深度与角焊缝宏观断面对比Fig.16 Comparison between the penetration depth of phased array inspection and the macro-section of fillet weld

3.2 板单元破坏检测技术

在常泰长江大桥制造中,针对业内关心的桥面板U 形肋角焊缝质量检测采用板单元破坏检测技术,根据不同焊接批次随机抽取生产的面板单元,切取U 形肋试件进行破坏检查,见图17,由质检人员和监理工程师共同对U 肋角焊缝宏观断面的熔透深度进行测量检查。

图17 板单元破坏检查Fig.17 Destructive inspection of deck

板单元破坏性检查要求对板单元焊接生产提出更严格的管控要求,通过严格控制板单元U肋的加工精度、采用板单元自动组装定位机床进行定位焊、焊接前进行班前试板焊接、采用板单元反变形焊接机器人系统焊接U 形肋坡口角焊缝等具体措施,焊接装备始终处于良好的工作状态,从而确保焊接质量始终处于稳定水平。

4 结论

(1)高性能桥梁钢和高品质焊材的开发,为钢桥制造技术提升和焊接效率的提高奠定了基础。

(2)现代化的焊接装备,提升了我国桥梁钢结构制造水平,改善了焊接作业环境,提高了生产效率。

(3)相控阵探伤技术、板单元破坏检测的实施,对焊缝检查更精准、严格,要求焊接生产始终保持良好的工作状态,从而保证焊接质量的稳定性。