局部干法水下激光焊接装置研制及工艺试验

2024-03-01张义林张玉佳朱勇辉朱加雷

张义林, 张玉佳, 朱勇辉, 朱加雷, 袁 军, 付 超

1. 中国核动力研究设计院,四川 成都 610213 2. 北京石油化工学院,北京 102600

0 引言

在核电领域,乏燃料后处理对核安全具有重要意义,是保障核电技术发展、实现国家双碳目标的关键。目前,乏燃料处理方式主要是格架、水池临时贮存,待放射性减弱之后再转运到指定地点深埋。过往工程经验表明,乏燃料水池在长期服役过程中易出现应力腐蚀开裂、母材或焊缝点蚀等缺陷。目前主要采用手工焊接进行维修,辐照环境对人体健康危害大,尤其是乏燃料水池边角等位置,破损几率和焊接难度均进一步增加,急需开发一种可远程操控的水下焊接维修装置和维修工艺[1-2]。

水下焊接技术自1917年英国首次应用以来,从最初的湿法电弧焊接,逐步发展出湿法、干法、局部干法等不同类型的水下焊接技术[3-4]。水下局部干法焊接技术兴起于20 世纪60 年代末,该技术综合了湿法和干法两者的优点,焊接接头质量有了明显改善,而所需的装备和操作则比干法简单灵活,是当下水下焊接的一个重点研发方向[5-6]。

水下局部干法焊接技术研究始于20 世纪70 年代,从最开始的小范围半自动保护焊技术,发展到现在能够实现较大范围内惰性气体保护下的氩弧焊、激光焊接,并且针对不锈钢等常用材料进行了对接工艺试验,优化了工艺参数,国外先进的技术还在核电现场实现应用[7-15]。但是针对核电乏燃料水池、格架等对象的水下局部激光焊接研究,特别是针对角落难焊位置的焊接工艺研究较少,目前尚未见局部干法水下激光焊接设备在国内核领域的相关应用报道。

本研究针对核电乏燃料水池、格架等研究对象,开发了一种局部干法水下激光焊接装置,通过独特的排水结构设计,在普通平焊位置基础上,重点兼顾了水下乏池角焊缝焊接作业等需求。基于该焊接装置,以304不锈钢角焊缝为母材,开展了水下焊接工艺试验,并对其焊缝组织进行了表征,以验证局部干法水下激光焊接装置的可行性。

1 局部干法水下激光焊接装置

1.1 焊接装置总体方案设计

局部干法水下激光焊接装置主要实现水下焊缝的远程自动激光焊接,需要解决三个主要问题:一是在水下形成稳定的局部干燥空间;二是送丝、排水、激光头等机构在有限空间内的集成;三是装置系统的控制集成。

局部干法水下焊接主要有三种创造局部干燥空间的方式:水帘式(钢刷式)、微型排水罩式和气室式,目前常用的是微型排水罩式和气室式。气室式能够提供较大的、稳定的局部干燥焊接空间,但是气室的体积大,灵活性差[16]。微型排水罩加上可移动机构可以在水下实现灵活、快速创造干燥焊接空间的目的。因此,本焊接系统的排水装置采用了可移动微型排水罩的方式,焊接系统主要包括激光器、水冷机、焊接运动机构、焊接排水罩、气源、稳压电源、送丝机构和控制中心等部分,如图1所示。

焊接运动机构携带微型排水罩,实现排水罩在X、Y、Z三个方向上的移动。气源为焊接排水罩提供持续稳定的惰性气体,用于罩内排水以及焊接时的气体保护。控制中心实现对激光器、焊接运动机构、气源以及送丝机构的集中控制。

本装置的基本工作原理是:由气源向焊接排水罩内部供气,排出罩内的水,并提供一个适宜于焊接的惰性气体环境;控制中心控制焊接运动机构带动排水罩运动至焊接位置;通过控制中心调节送丝速度、焊接速度等参数,确定焊接起始坐标,并启动激光器实施激光焊接。焊接排水罩与气源、激光器、水冷机、送丝机等均具有连接关系,且包含了核心施焊结构——激光头,其结构设计是本装置需要解决的核心问题。

1.2 焊接排水罩设计

焊接排水罩结构如图2所示,主要包含外罩、激光头、温湿度仪、摄像头、照明、送丝头以及焊接腔室等部分。外罩为一个中空腔体,采用铝合金材料,通过密封条和螺栓连接进行密封。外罩右侧开设多个孔,为光纤、水冷管道、控制线缆、送丝管路等连接提供通道。外罩内部以激光头为主体,激光头设置有多个接口,分别与摄像、水冷、光纤及控制线缆等部分连接,实现各个功能结构在焊接排水罩内部的集成。L形激光头将通过光纤传输的激光进行90°转向,实现激光竖直向下发射,同时在激光头内部实现激光准直、聚焦功能。

图2 焊接排水罩结构示意Fig.2 Schematic diagram of welded drainage cover structure

焊接腔室的主要功能是为水下焊接提供一个稳定的、不受干扰的焊接环境。它是一个两段连接的中空腔体结构,与外罩通过螺纹连接。焊接腔室主要由上壳体和下壳体两部分构成,通过螺纹连接,如图3所示。上壳体分布有1 个大孔和4 个小孔,小孔是惰性气体通道,大孔是气压传感器安装位置;下壳体主要作为屏障隔绝外部的水环境。下壳体有两种不同的结构,分别适用于平焊和角焊两种状态,图3为角焊的连接状态,下壳体的短边边缘为45°角,用以贴合角落位置。

图3 焊接腔室结构Fig.3 Welding chamber structure

在焊接腔室内部,分布着从外罩中伸出的激光光路保护罩、温湿度仪、摄像头、照明、送丝头等,实现对焊接环境及焊接过程的实时监测,如图4所示。除送丝头外,其他处于焊接腔室内部的器件均采用防水保护设计,尤其是激光头。激光光路保护罩采用了单独的气体保护设计,通过在镜片下方的圆柱形中空腔体内引入一路气体,向下方持续喷出,防止水雾和飞溅水滴对镜片的干扰。

图4 焊接腔室内的器件分布Fig.4 Distribution of components inside the welding chamber

2 焊接工艺试验

使用局部干法水下激光焊接装置,在尺寸为680 mm×520 mm×220 mm 的实验水箱内开展不锈钢角焊缝焊接试验。焊接母材为核电站乏池常用的304 不锈钢,厚度为10 mm,保护气体为99.99%氩气。作为对比,采用同样的焊接参数,在相同位置对同种304不锈钢进行空气中的角焊缝试验。试验前,在水箱内放置待焊的不锈钢平板,组合形成角焊缝结构,采用压紧工装固定并对该位置标记。通过排水罩调整工装将整个焊接排水罩由竖直向下调整为与水平面呈45°夹角,用于角焊缝焊接。

2.1 水下焊接工艺试验

通过控制中心面板设置参数实现焊接运动机构的控制,通过X、Y、Z三个方向的运动相配合,使排水罩(含激光头)运动到标记的角焊缝起始点位置,记录该位置的坐标参数。通过控制中心控制惰性气体的输入流量,向排水罩内输入惰性气体,对待焊位置进行排水。通过摄像头显示屏观察焊接腔室内的排水情况,直到焊接试件表面干燥。通过精确位置调整,将焊接光束与焊缝对齐;调整焊接位置(改变离焦量)并设置焊接速度、送丝速度、送丝角度等参数,如表1所示。启动激光器和送丝机进行水下激光填丝焊接作业,焊接长度约100 mm。

表1 水下焊接工艺参数Table 1 Underwater Welding Process Parameters

2.2 空气焊接工艺试验

在干燥水箱中相同位置设置待焊角焊缝结构,接通装置电源,通过控制中心驱动焊接运动机构,使焊接激光头运动到记录的坐标点位置。对齐光束并聚焦之后,采用与表1 相同的焊接工艺参数进行角焊缝焊接,焊接长度同样为100 mm。

2.3 焊接结果分析

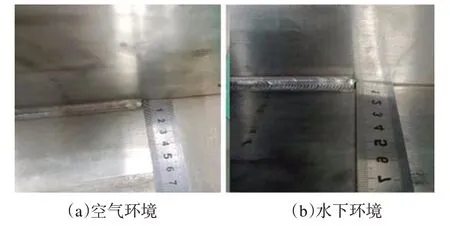

图5 为两种焊接环境下获得的角焊缝宏观形貌。焊缝成形连续稳定,均显示鱼鳞状特征,表面光亮,未见氧化层和裂纹、气孔等表面缺陷。说明局部干法水下环境可达到与普通空气环境类似的焊接保护效果和焊缝质量。

图5 角焊缝宏观形貌Fig.5 Macro morphology of fillet welds

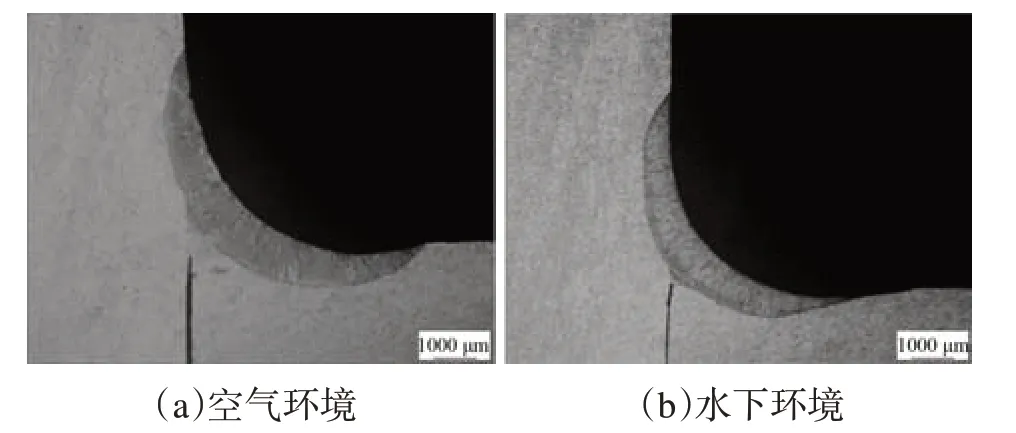

图6为两种环境焊缝的横截面形貌。两种焊缝的横截面特征类似,截面均呈月牙形,组成拐角位置的竖板和底板通过角焊缝成功熔合,且在焊缝熔合区和热影响区均未见气孔和裂纹等缺陷。进一步放大焊缝熔合区,如图7所示,可见空气环境和局部干法水下环境焊缝的熔合区均以柱状晶为主,一次枝晶和二次枝晶清晰。其中,空气环境下枝晶干长度略大于局部干法水下环境,这与空气环境下的冷却速率更慢有关。

图6 横截面形貌Fig.6 Cross section morphology

图7 焊缝熔合区金相组织Fig.7 Metallographic structure of weld fusion zone

3 结论

研制了一套可用于角焊缝局部干法水下焊接的激光焊接设备,并利用该设备开展了焊接工艺试验验证,主要结论如下:

(1)通过对焊接排水罩内部结构和功能的一体优化,完成了局部干法水下激光焊接装置研制,不仅可实现平焊位置的局部干法水下焊接,还可用于角焊缝局部干法水下焊接。

(2)局部干法水下激光焊接装置不仅实现了焊接必需的激光能量传输、送丝、排水及焊缝保护等功能,还具备照明、焊接环境及焊接过程的实时监测,以及焊接区域的温湿度监测,具备较强的工程应用潜力。

(3)利用304 奥氏体不锈钢开展了局部干法水下激光焊接装置的工艺试验验证,并与空气中相同参数的角焊缝焊接效果进行对比,二者的焊缝成形质量和金相组织未见显著差异,焊缝均成形良好,表明局部干法水下激光填丝角焊焊接过程稳定,为边角位置局部干法水下激光焊接奠定了良好基础。