核燃料棒电阻焊设备研制关键技术研究

2024-03-01安军靖陈兵兵谢志刚张学粮毕元波

安军靖, 陈兵兵, 谢志刚, 张学粮, 毕元波, 鲁 立

1. 清华大学 工程物理系,北京 100084 2. 中广核铀业发展有限公司,北京 100029 3. 天津大学 材料科学与工程学院,天津 300072 4. 苏州热工研究院有限公司,江苏 苏州 215004

0 引言

自20 世纪70 年代末,西门子公司首次将电阻焊技术应用于核燃料棒包壳管与端塞的连接制造,该工艺具有焊接效率高、焊缝质量高和成形稳定等特点,逐步替代了传统的TIG 焊接工艺。随着电阻焊技术逐步成熟,早期特有的顶锻焊瘤缺陷得到改善,逐步形成了upset shape welding(USW)工艺[1-2],其在核燃料制造领域的应用得到迅猛发展,成为西门子公司的标准焊接工艺,并被法国AREVA NP的焊接专家指定为最优的燃料棒焊接方法[3]。

但受制于技术转让方面的限制,进口的USW设备在国内自主燃料组件的应用仍然受限。同时,因法国USW 接头只能通过外观检查来间接判断成形质量,无法实现焊缝质量的直观表征,不免引起相关的疑虑。近年来,国内外虽然针对核燃料棒电阻焊开展了一定的研究[4-8],但多聚焦于接头热力学过程的模拟分析[9-11]。

为满足国内各类型燃料棒的研发需求,有必要从功能性和可检测性出发,研发一套自主化的燃料棒电阻焊设备及配套工艺。本研究基于对电阻焊成形原理的分析,自主研制了电阻焊成套设备,研究了设备结构特点和焊接成形规律,并重点分析了焊接电流、顶锻压力以及焊接时间等关键因素对焊接成形的影响。

1 设备结构

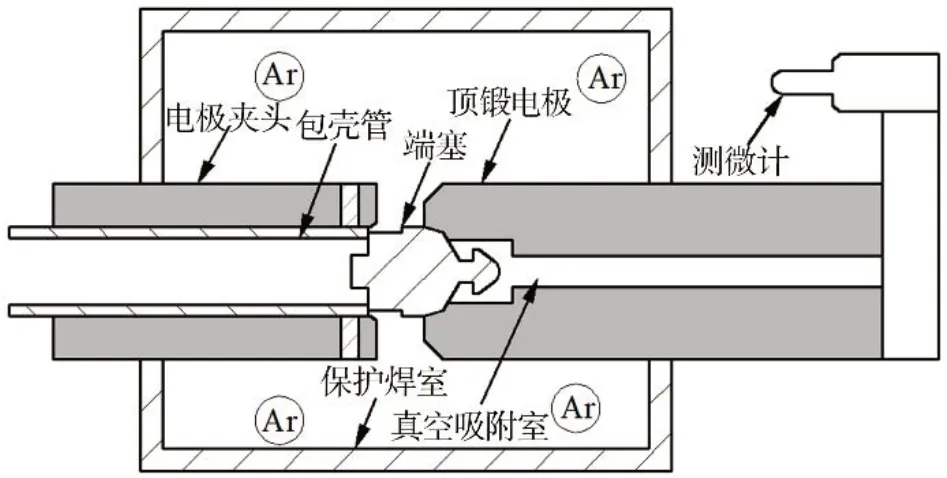

燃料棒电阻焊设备主要用于实现锆合金包壳和端塞的可靠连接,如图1所示。

图1 电阻焊结构示意Fig.1 Schematic of resistance welding

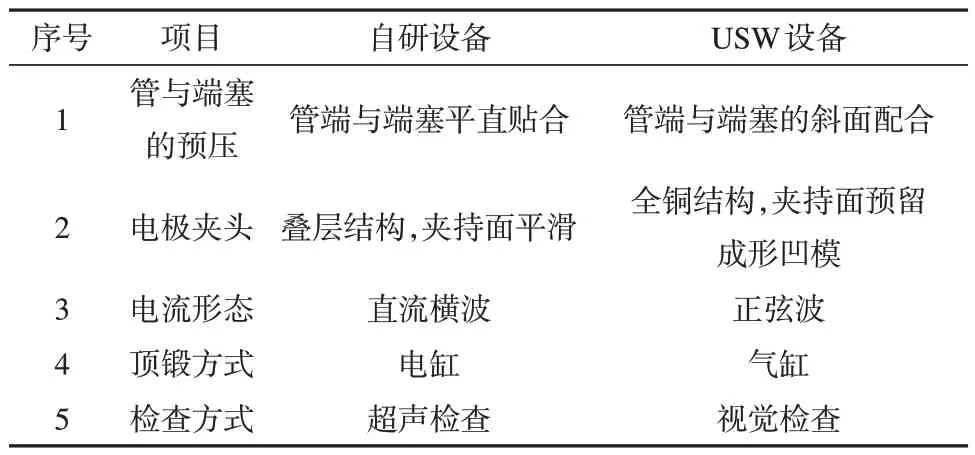

由于核燃料棒对焊接质量的要求很高,使得该电阻焊设备具有很强的专用性,需要根据包壳管规格和材质来匹配合适的电极夹头和设计端塞结构尺寸。根据反复的迭代验证,最终完成自研电阻焊设备的设计和制造,并确定其主要部件及功能要求,如表1所示。

表1 设备结构及功能Table 1 Structure and function of equipemnt

2 焊接过程分析

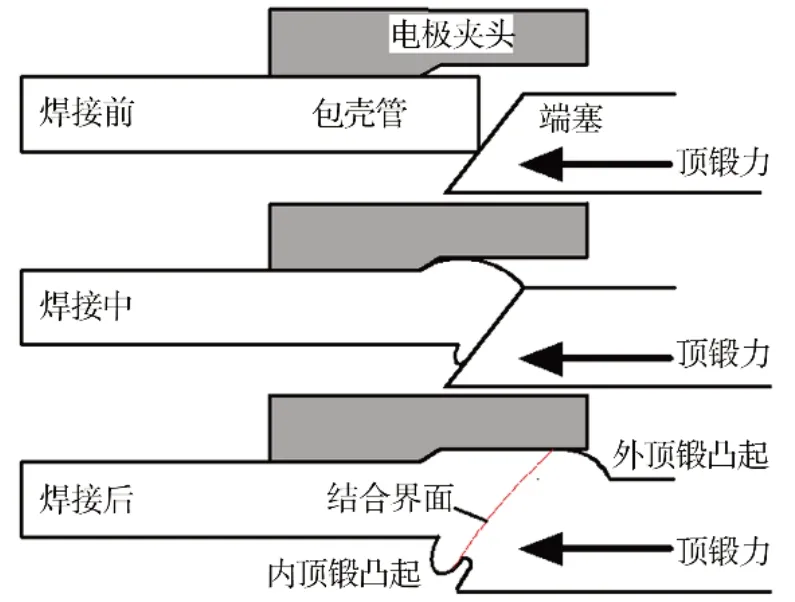

自研设备和进口USW 设备的焊接成形过程分别如图2、图3所示。在整个焊接周期内,两者的工艺流程基本相同:

图2 自研设备成形过程Fig.2 welding process of domestic equipment

图3 USW设备成形过程Fig.3 welding process of USW equipment

(1)端塞及包壳管分别在电极顶头和电极夹头中定位并固定。

(2)保护腔室充惰性气体,电极顶头推动端塞与包壳管预压,使得两者端面接触。

(3)电极通电,电阻热加热接触端面材料使得该区域材料软化。

(4)继续施加顶锻力使端塞与包壳软化金属滑移、压合,在电极夹头包覆作用下促成内、外顶锻挤出物形成。

(5)顶锻压力保压后两者界面形成金属键结合,即得到顶锻焊缝。

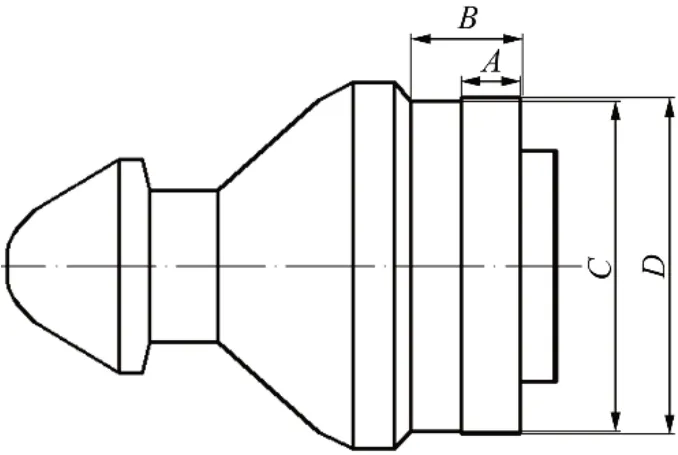

但受端塞与管端部配合形式以及电极夹头结构的差异,也造成自研设备与进口设备的焊接成形过程和结果明显不同。在自研设备中,采用直流横波电流并使用复合叠层电极夹头来调控接头的电流分布,因此端塞设计成台阶状结构,如图4所示。其中核心尺寸包括A、B、C、D,上述尺寸因直接或间接与管口搭接配合而影响挤出物形态,如C、D 过小,端塞与管材的搭接量减小易造成端塞侧金属挤出物的异常翻折。同时在顶锻过程中,该尺寸作为顶锻抗力的主要来源直接影响有效结合长度。在自研设备中端塞和管材在直径上的搭接尺寸仅有0.4 mm,远小于进口设备,相同的顶锻力作用下,进口设备的焊缝软化金属在水平方向发生相对滑移的抗力较小,更容易产生大尺寸的顶锻位移,因此,自研设备的焊缝结合界面长度更大而水平倾角更小。此外,受电极夹头在周向的限制,焊接过程中金属挤出物在径向上的流动受限,无法形成类似于USW工艺的顶锻凸起。

图4 端塞结构Fig.4 Schematic of end plug

根据数值分析结果,焊接过程中接头的温度最高约为1 300 ℃,远低于母材(锆合金)熔点,见图5,因此端塞和管材的连接主要依靠软化金属间的元素扩散,并因端塞和管材组织和成分上的差异而形成清晰的结合界面(见图6a)。此外,由于端塞侧持续的顶锻挤压,焊接过程也是动态再结晶过程,受挤压变形,管材侧的晶粒明显细化,形成平均尺寸约1 µm 的等轴晶粒,端塞侧的晶粒则挤压成细条状,表现出类似于织构的形态(见图6b)。

图5 焊接过程数值仿真结果Fig.5 Result of numerical simulation on welding

3 关键影响因素研究

整个电阻焊焊接时间极短,一般为10~30 ms,因而,如何控制接头产热并充分利用截面金属的热软化形成可靠的焊接接头成为设备和工艺研发的关键,经试验研究,影响焊接成形的主要因素如下。

3.1 顶锻响应速度

相比于TIG焊、激光焊以及电子束焊工艺,电阻焊的热输入要低得多,尤其在燃料棒的电阻焊设备中,为了控制截面顶锻的金属流动,成形区域均由铜质电极包覆,使得接头散热能力增强。试验表明顶锻的响应要与通电时间相匹配,即当顶锻响应时间超过30 ms 时,接头的锆合金就因温度下降而流动性降低,造成顶锻成形长度不超过1 mm。

3.2 焊接电源特性

焊接电源特性主要包括两个方面:(1)焊接电源的稳定输出功率;(2)焊接输出电流的上升速度。自研设备最佳焊接效果要求输出电流控制在15.5~17.5 kA,同时电流上升到规范电流的时间不能超过5 ms,当通过延长焊接时间来弥补输出电流以及焊接电流陡升能力不足的问题时,因为管材和电极夹头的过量受热导致接头易出现粘铜和氧化等缺陷。

3.3 电极夹头

电极夹头是影响焊接成形的核心因素,同时是设备研发的核心部件。相比于USW技术使用的两瓣式全铜凹模夹头电极,自研设备采用了三瓣式的复合叠层电极夹头。该设计通过在多层铜片表面喷涂高电阻材料的方式来调控电极夹头的电阻特性,从而控制焊接电流在锆合金截面的分布。研究表明,三瓣式叠层电极的单瓣电阻在600~750 µΩ为最优,电阻过小时端塞和管口的配合界面发热严重造成挤出物熔化并形成飞溅,电阻过大时电极夹头和管材发热严重,引起管材热影响区异常增大,同时表面形成规则的氧化条纹,图7 为不同电阻的夹头表面成形效果。

图7 不同电阻特性下电极夹头的焊接成形性能Fig.7 Welding performance of electrode clamp with different resistance property

3.4 工艺参数

燃料棒电阻焊设备硬件特性确定后,工艺参数是影响成形质量的另一关键因素,作为利用电阻热实现材料连接的工艺,由E=I2Rt(E为电阻热,I为焊接电流,R为焊接电阻,t为通电时间)可知,主要的影响参数包括:焊接电流、焊接时间以及各部分电阻,下面就各因素的影响规律进行讨论。

(1)焊接电流。

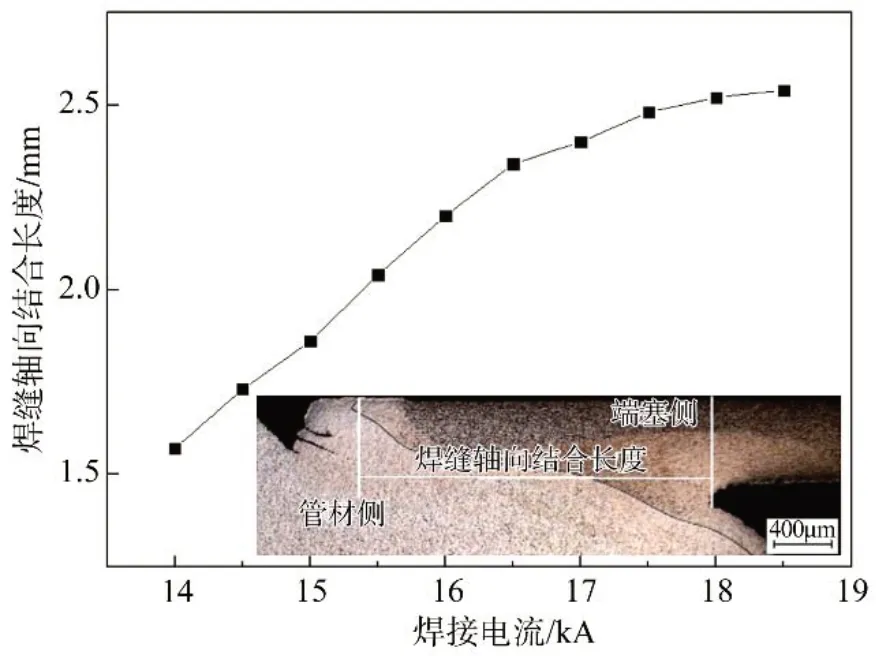

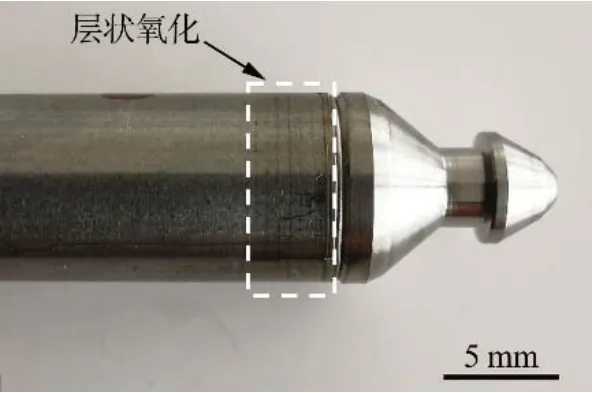

研究表明焊接电流与焊缝的结合长度成正相关,如图8所示,通过增加焊接电流可以有效增加焊缝结合长度,当焊接电流超过17 kA时,受端塞结构和电极夹头的限制,即使结合界面的软化金属更多,但缺少有效的空间容纳挤出物,造成金属的流动阻力增大,形成明显顶锻抗力,使得焊缝的最大结合长度基本保持在2.5 mm 左右。当焊接电流超过18 kA 时,因高电阻叠层与包壳管表面的接触热效应易造成管表面的层状氧化痕迹,如图9所示,而当焊接电流超过19 kA 时,电极夹头则因内部过热而出现烧损。

图8 焊接电流对焊缝结合长度的影响Fig.8 Effect of welding current on welding length

图9 高热输入下焊缝表面状态Fig.9 State of welding surface in high heat input condition

(2)焊接时间。

焊接时间对焊缝成形的影响与焊接电流基本相同,焊缝的结合长度与焊接时间先呈正相关,在挤出物的容纳空间被完全填充后,焊缝的结合长度维持在2.5 mm 左右。当焊接时间超过25 ms 时,管口表面则会因为过热出现如图9所示的层状氧化痕迹,试验认为最佳的焊接时间控制在15~21 ms。

(3)接触电阻与顶锻压力。

一般认为接触电阻在整个焊接过程中是动态变化的,而影响接触电阻的因素也有多种,如端塞与包壳管端的配合面积、端塞与包壳管配合面的粗糙度以及顶锻压力,因材料表面的粗糙度以及配合面积可以通过端塞加工的方式固化,这里不做深入的讨论,仅研究顶锻压力的作用。顶锻压力对焊缝成形的影响比较复杂,一般认为降低顶锻压力会引起接触电阻增加,从而增大接头热量和接触材料的软化变形,但考虑到焊接过程实际上软化顶锻的过程,顶锻压力更多的是用来克服材料的流动阻力,在一定范围内提升顶锻压力可以有效增加焊缝长度,试验表明顶锻压力控制在1 800~2 400 N 最优,顶锻压力过小会造成界面热量集中形成飞溅,顶锻压力过大时则易损坏电极夹头,而且接触电阻的显著降低也会使得内电阻的作用无法忽略。

4 焊接成形特点

作为非熔化焊接,电阻焊是在固态下顶锻形成焊缝,相比传统的熔化焊接具有以下特点:

(1)焊接质量好。电阻焊的焊接温度低于母材熔点,焊接过程中不形成熔池,污染物无法进入焊缝,同时接头组织和成分变化小,使得该工艺对粘污不敏感,不会产生气孔、裂纹以及气胀等缺陷。

(2)成形效率高。电阻焊的焊接时间短,加热时间控制在10~30 ms,热影响区小,生产效率高。

(3)工序简单,节约成本。电阻焊省去了充氦堵孔焊接工序,且与目前较广泛使用的TIG 焊接相比,电阻焊减少了射线检测的环节,有效降低成本。

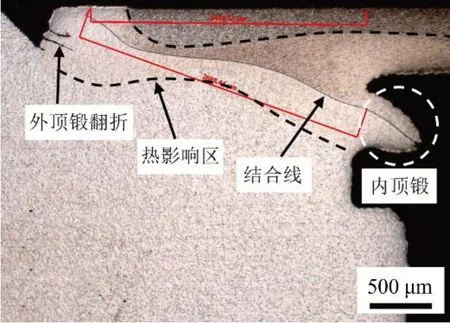

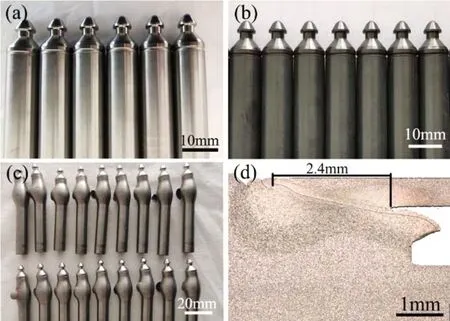

作为自主研制的电阻焊设备,其与进口USW设备在核心部件和工艺上存在明显区别,具体如表2所示。电极夹头和端塞在结构尺寸上的差异显著影响焊缝成形效果,如图10所示,相比于前者,自研设备的成形焊缝具有以下特点:(1)焊缝外表面光滑,无UWS 工艺规定的顶锻凸起;(2)包壳和端塞的结合界面更加平缓,结合长度大幅延长;(3)端塞母材经历大顶锻位移,外顶锻挤出物出现翻折现象。

表2 自研设备与USW设备的比较Table 2 Comparison between domestic equipment and USW equipment

图10 自研设备焊缝金相Fig.10 Welding metallography by domestic equipment

利用外观状态检查、水腐蚀试验、爆破试验、金相检查以及超声检查等对焊缝性能进行表征分析,结果如图11所示。接头基本保持管材的金属外观形态、无明显的黄色或蓝色氧化产生,且外部挤出物沿管周向形态均匀(见图11a);接头的焊接热影响范围在360 ℃的水腐蚀后表面均为致密的黑色氧化膜,无白色或棕色腐蚀产物生成(见图11b);采用行业技术标准对接头样品进行液压爆破检查,当焊缝的轴向结合长度超过0.6 mm 时试样均在母材区破坏,且爆破液压强度超过90 MPa(见图11c);结合金相和超声对焊缝内部形态进行检查,超过2 mm的结合长度内检出缺陷(见图11d)。整体结果表明自研设备具有良好的焊接成形性能。

图11 检查结果Fig.11 Inspection result

5 结论

(1)基于对电阻焊成形原理的分析,设计并完成电阻焊设备的研制,该设备优化电极部件结构、电源特性、顶锻系统以及端塞尺寸,使得焊缝外观相比USW 更加平滑,且容易得到有效结合长度超过2 mm的焊缝。

(2)对焊接电流、焊接时间、顶锻压力以及电极夹头特性等因素进行试验分析,确定通过提高热输入和提升顶锻力均可以改善焊缝的结合状态,但过大的热输入或电极夹头的电阻特性的不匹配也会造成焊缝的氧化。

(3)采用外观状态检查、水腐蚀试验、爆破试验、金相检查等对焊缝性能进行表征,爆破性能是制约焊缝可靠性的关键因素,为保证焊缝的质量,应保证焊缝轴向的有效结合长度不低于0.6 mm。