基于零件分道切割的船厂分段钢材集配策略

2024-02-29朱安庆李成杰朱韩钢

朱安庆, 李成杰*, 朱韩钢, 姚 飚,3

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.江苏新时代造船有限公司,江苏 泰州 214518;3.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引 言

以某船厂为研究对象,其产品覆盖散货船、成品油船、集装箱船和化学品船等船型,年造船完工量约450.0万t,月切割钢量约4.5万t。某船厂以分段为单位进行钢材的集配与切割管理,并在完成切割后统一进行理料与集配。完成切割的零件在后道工序需求时间不一,最早与最晚需求差别较大,且缺少有效的分道管理,导致零件理料与集配的效率较低。长时间保存零件增加零件丢失与变形的风险,且需要占用较大的缓存场地,这种管理方式与船厂追求精益化和准时制(Just In Time,JIT)的生产理念具有一定差距。

1 某船厂分段钢材集配与切割管理现状

某船厂将多个分段合并为同一批次进行套料,以提高钢材利用率。在分段开工时需要将同一批次的钢材一起进行集配与切割。每个批次的切割周期为4~6 d,每月切割分段数量约450个。钢材集配与切割加工阶段的主要问题如下:

(1)钢材分道切割管理意识不强。技术部门虽尽可能将不同流向的零件分开套料,但为提升钢材利用率,会将一些零件进行混套,同一张钢板可能具有不同装配阶段和不同类型中间产品的零件。

(2)为保证后道工位零件的完整性,钢材必须统一切割,但主板、内部结构件和外板需求时间差异较大,在统一切割后需要大量的缓存场地存放钢材。以20.8万t散货船货舱双层底分段为例,最早与最晚零件需求时间相差14 d,长时间存放零件会增加小零件丢失和大板片零件变形的风险,为后续带来不必要的补切和修正工作量。

(3)在完成钢材切割后,大部分零件需要移至专门理料场地,安排40余人结合零件明细表按流向逐个进行理料与集配,该环节增加大量不必要工时。

通过对某船厂钢材集配与切割现状的分析,探讨一种基于后道工序需求的钢材集配与分道切割管理方式。以船厂分段详细装配工艺(Detailed Assembly Procedure,DAP)为抓手,以各级中间产品完工计划为牵引,策划同一分段零件分道切割,进行零件加工系列划分,优化钢材的集配和预处理,以支撑分段建造所需零件按需按时产出,维持合理的中间产品流通量,保证分段连续、均衡和有节拍的生产。

2 基于分段DAP的零件需求

针对某船厂在生产管理流程中存在的问题,提出按后道工序需求组织生产的方式[1],改变原有的分段“整切整送”生产模式,可在生产物料数量较大的情况下实现零件的快速分类、整理和流转[2]。

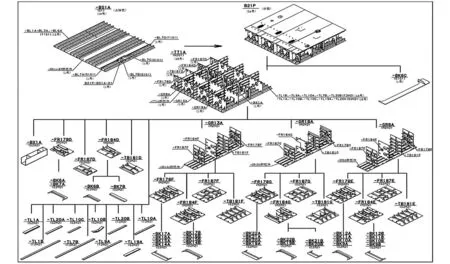

2.1 分段DAP选择

选取某船厂20.8万t的散货船货舱双层底分段,其DAP如图1所示。该分段建造流程以内底板TT1A为基面进行反造,内底板由拼板零件对接形成整个底板TT1A拼板件,依次吊装中组件GR13A、GR18A、GR8A、FR178D、FR184D和小组件FR187D、TB181D、BX1A,安装子分段散装件和外板BS1A,完成建造过程。

图1 货舱双层底分段DAP

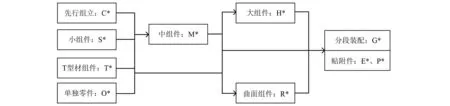

2.2 各级中间产品装配关系和物流编码

零件作为船体结构建造过程中较为特殊的中间产品,基本经历从切割到船坞或船台搭载的全过程[3]。经历各装配阶段的零件在流转的每个过程均会产生相应的零部件流向。某船厂的各级中间产品装配关系和物流编码如图2所示。对于在单个分段内需要胎架制作的组件(H、R、G)进行托盘批次序号划分,采用数字表示,填写在装配属性代码后面。托盘批次数量和设置方式如下:①托盘批次数量根据单个分段H组件和R组件的数量确定;②属于H和R托盘批次内的零件和组立,前后两处托盘批次序号相同;③直接流入G阶段施工的零件和小、中组件均属于G托盘批次,前后托盘批次序号相同;④在H、R、G同步出现时,前后托盘批次序号不同;⑤G托盘批次序号固定设置为1,R和H向后顺延。

图2 各级中间产品装配关系和物流编码

在实际生产过程中,各级中间产品的装配流向关系依据其当前装配级和下一装配级的物流编码进行组合体现,用于指导各级中间产品的流向。例如,货舱双层底分段的GR3A中组件的当前装配级物流编码为M2,下一装配级物流编码为H2,表示GR3A中组件在完成装配后需要流向大组件装配工位进行大组件装配,其中,数字2表示中间产品属于H托盘批次,托盘批次序号为2。

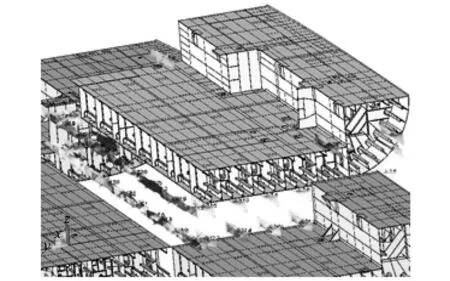

基于上述货舱双层底分段DAP,根据各级中间产品的装配关系和流向,参照中间产品物流编码,形成各级中间产品的装配流向,如图3所示。

图3 各级中间产品的装配流向

2.3 各级中间产品装配和零件的需求时序

根据上述各级中间产品的装配关系和流向,以各级中间产品的开工/完工时间点为牵引,梳理分段各级中间产品装配和零件的需求时序(见图4),为基于后道工序需求的零件加工系列划分提供依据。

图4 各级中间产品装配和零件的需求时序示例

3 基于后道工序需求的零件加工系列划分

通过对货舱双层底分段的各级中间产品装配和零件的需求时序进行分析,以分段胎架装配需求时序为基准,以主板、内部结构和外板等中间产品制作对各类零件的需求产生零件集,运用成组技术和相似性原理对零件进行细化分类[4],形成基于后道工序需求的零件分道切割划分原则。基于后道工序需求的零件加工系列划分如图5所示。

图5 模拟搭载

综合分析某船厂多个分段,基于后道工序需求的零件加工系列划分特征如下:①拼板件(编码K),胎架用拼板零件;②曲面外板(编码B),在下料后需要冷热加工的大曲板,经成型加工后送至后道工序;③T型材组立料(编码T),直、弯组合T型材的面板、腹板(>4 m);④型钢(编码L),角钢或球扁钢;⑤条材(编码J),除组合T型材外的长条状筋板等;⑥结构件(编码S),所有须经中、小组立后送至后道工序的零部件和4 m以下的短T型材组合;⑦散件(编码A),尺寸较小不需要组立工序直接送至后道工序的零件,如补板、小三角板和加强复圈等,或不经小组立阶段直接流向H、R、G胎架阶段的散装件,或不需要组立的分段散贴件。

基于后道工序需求的零件加工系列划分是改变传统分段“整切整送”生产模式的前提,为建立以零件加工系列为生产组织管理单位的并行式加工和小批次下料的精益化生产流程提供依据。

4 零件分道切割与分段钢材集配的套料设计

为达到零件分道切割的目标,可从技术源头进行零件的成组和分批,以实现生产设计按分道原则输出套料结果[5]。在基于后道工序需求的零件加工系列划分原则基础上,以切割车间设备的能力和分布为依据制定套料设计的分道原则。

根据设备特性匹配合适的零件加工系列进行切割,释放切割设备的切割能力。结合场地布置和设备特性统筹安排零件加工[6],尽可能减少零件的横向流动,充分发挥各作业区域内的设备、人员和场地优势,提高理料、集配和物流运输等作业效率。

某船厂设备类型和相关特性如下:①等离子切割机(编码P),可进行任何形状(厚度≤38 mm)的二维切割;②火焰(多头)切割机(编码F),主要用于长条形多个零件多火头一次切割;③数控火焰门式切割机(编码F),适用于具有规则轮廓(以四边型为佳)或厚度>38 mm的零件切割;④型钢切割机(编码N),主要用于母板非板材类零件切割,如角钢、球扁钢、圆钢和半圆钢等。

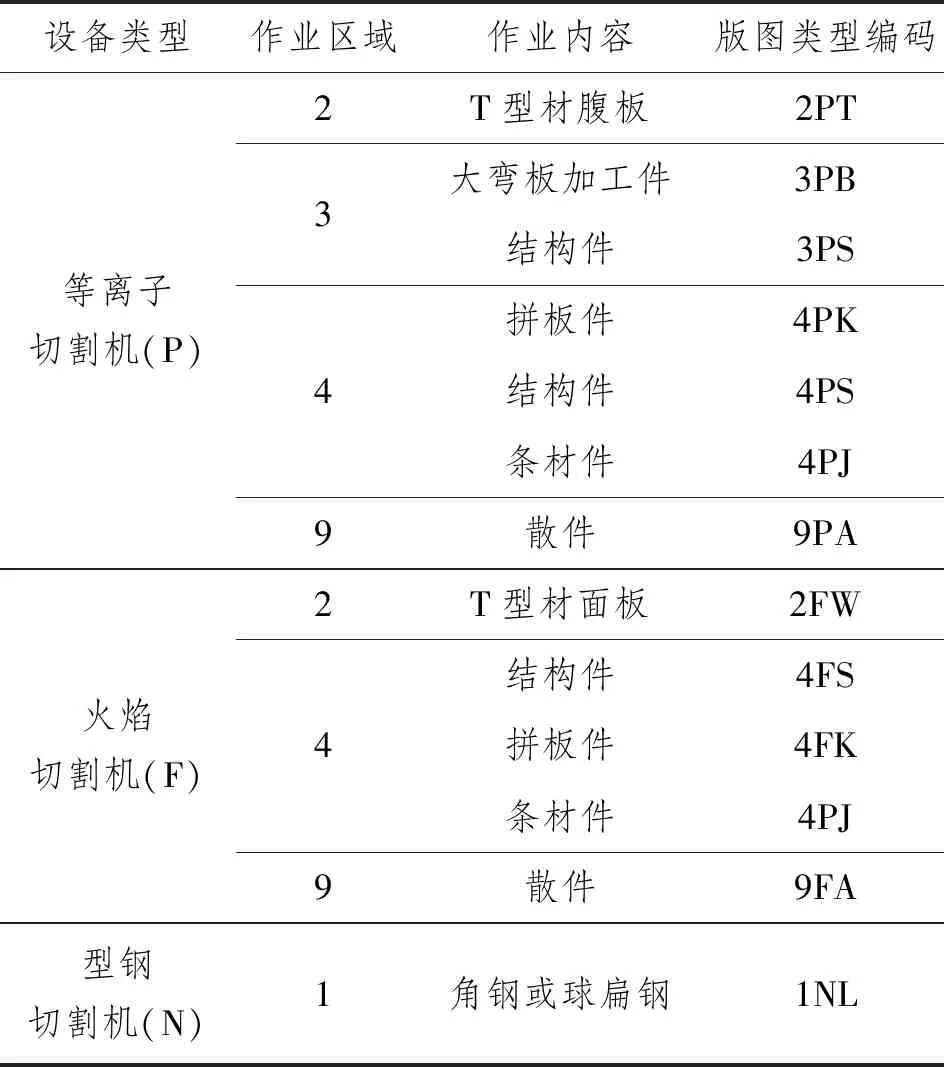

综合上述需求和约束,考虑切割车间设备负荷均基本均衡的要求,依据划分的作业区域区分不同作业内容,建立切割套料版图划分方式,如表1所示。版图类型编码依据作业区域、设备类型和零件加工系列等3项编码信息组合而成,对零件分道切割原则加以明确和固化,并与信息化手段有效结合,可实现较好的传递、执行和跟踪效果。

表1 切割套料版图划分方式

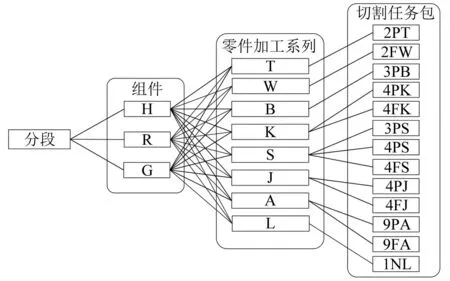

以上述货舱双层底分段为例,由于主板与外板制作对相同零件加工系列的需求时间不同,且内部构件以主板为上胎板进行安装形成大组件,因此在综合分析多个分段的各级中间产品装配和零件的需求时序后,将套料批次根据需要胎架制作的组件(H、R、G)进行划分,构建基于后道工序需求的零件分道切割任务包分解方式,如图6所示。

图6 基于后道工序需求的零件分道切割任务包分解方式

在实施零件分道切割后,从生产制造全流程效率角度考虑,零件切割需要按钢材套料和基于后道工序需求进行钢材集配。这就要求在对应的钢材供应环节按零件分道切割需求进行钢材库存检查,并在钢材堆放和预处理阶段均需要以划分的切割任务包为单位、以后道工序需求为导向进行堆放与集配,避免因堆放不合理带来的重复翻板等问题,提高钢材集配效率,减少设备和人力资源的浪费。

5 结 语

某船厂通过工程实践论证,验证方案可行性,取得较好实效。实现对现有切割流程和人员组织框架的优化,达到设备与人员的充分利用。在钢材集配和切割方面实现基于后道工序需求进行生产,使零件在完成切割后最大可能实现JIT流转,降低零件存放带来变形与丢失的风险。零件分道切割方式大幅提升零件理料与集配的效率,降低理料与集配的工时投入。对于部分需要滞留保存的零件,减少滞留数量,缩短滞留周期,减少对缓存场地资源的占用。