基于图像识别技术的电动工具视觉检测系统应用

2024-02-29徐健康朱正兵杨德志许莹胡帅胡卓星

徐健康,朱正兵,杨德志,许莹,胡帅,胡卓星

(1.永康市质量技术监测研究院(国家五金工具及门类产品质量检验检测中心),浙江 永康 321300;2.杭州海康机器人股份有限公司,浙江 杭州 320018;3.北京中轻联认证中心有限公司,中国 北京 100028)

0 引言

传统的电动工具产品检测主要采用人工目测或采用仪器设备检测,人为因素对检测结果的影响较大,尤其表现在耐热、耐燃、标志和说明书等项目[1-2]。在产品质量监督抽查工作中,样品数量一般较大,当样品数量达到35 个及以上时,人为因素对检测效率和准确率的影响逐渐加大。

当前,图像识别技术迅速发展,逐渐渗透到工程应用的各个领域。通过设计相应的图像采集装置,运用软件编程实现图像的自动化处理[3-4]。通过深度学习技术实现特征的自动提取,可以获取复杂背景或特征不明显的物体识别[5]。本文采用图像识别技术,结合深度学习算法,应用于电动工具产品检测实际工作。

1 系统架构

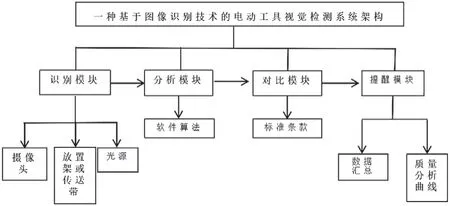

应用图像识别技术的电动工具视觉检测系统由识别模块、分析模块、对比模块和提醒模块组成。识别模块对电动工具产品说明书、标志等可视化图像进行拍摄,得到可分析图像;分析模块对图像进行分析提取,得到数据化信息;对比模块用于数据库数据(相关标准条款)与数据化信息比较,得出比较结果;提醒模块形成质量分析曲线后告知需求方(生产企业、制造商、检测机构、监管部门等)。一种基于图像识别技术的电动工具视觉检测系统架构如图1 所示。

图1 一种基于图像识别技术的电动工具视觉检测系统架构

2 模块功能

2.1 硬件

电动工具视觉检测系统由环形光源、500万像素网口面阵相机、远心镜头和工业镜头、图像采集卡、测试支架等部件组成。

2.2 软件

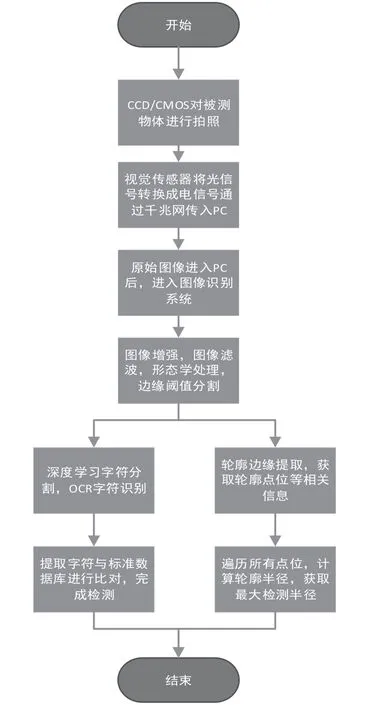

电动工具视觉检测系统架构工作流程图如图2 所示。

图2 电动工具视觉检测系统架构工作流程图

图2 中,视觉传感器将被测物体的光信号转换为电信号,传入PC 端。将原始图像信息传入图像识别系统,采用图像滤波、形态学、图像二值化等机器视觉算法对图像进行预处理。获得增强后的图像信息后,采用图像轮廓提取算法采集边缘信息,建立几何数学模型,将对应图像传入深度学习字符分割模块,采用光学字符识别技术(OCR)提取中英文字符,比对标准字符库数据库信息。

3 应用研究

3.1 球压试验

球压试验是测试电工、电子产品中非金属材料及固体绝缘材料(除陶瓷外)耐热性能的重要方法[6-7],依据 GB/T 3883.1 2014 和GB/T 5169.21 2017 标准条款要求,样品在特定温度下球压2 h,测量其圆形压痕直径。标准中定义的压痕直径d为压球与样品接触区域的最大直径[8-9]。

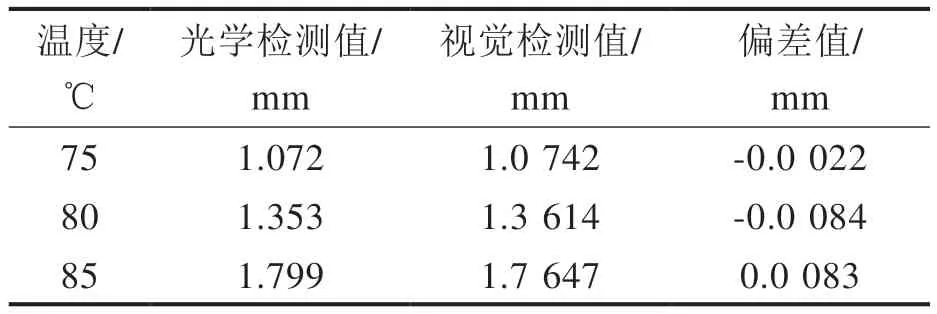

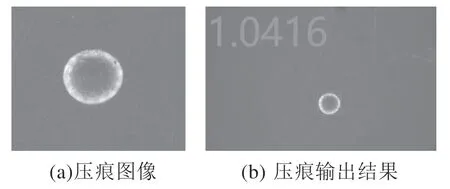

1)精度对比。选取3 个相同材质的样品,在试验温度为75 ℃、80 ℃、85 ℃条件下进行球压试验。试验后,使用影像测量仪(型号:VMS-1510G)和视觉检测系统分别进行压痕检测。其中,3 个压痕直径分别由3 位检测人员使用影像测量仪独立检测5 次后取平均值所得。压痕图像如图3 所示。检测数据见表1。

表1 检测数据

图3 压痕图像

根据表1 数据所得绝对误差分别为0.21%、0.62%、0.47%,平均误差为0.43%。平均误差≤0.5%,即满足检测要求。

2) 标定样品。选取2 个标定样品进行对比。1 号标定样品在75 ℃下进行球压试验,标准值为1.09 mm。2 号标定样品在85 ℃下进行球压试验,标准值为1.50 mm。

式中,x为检测值,X为标准值,σ为能力评定标准差,│Z│≤2 为结果满意。

图4 为1 号标定样品图像,图5 为2 号标定样品图像。标定样品检测结果见表2。

表2 标定样品检测结果

图4 1号标定样品图像

通过上述两种测试方法可以看到,视觉检测系统的检测效果优于人工光学测量。

3.2 标志和说明书

依据 GB/T 3883.1 2014 相关条款要求,电动工具产品的标志和说明书应包含产品参数、警示语句、制造商等多种信息。其中,仅警示语句就多达20 条以上。目前,该项检测大多采用人工目测检查,效率低且易出错。

以电锤为对象,制作了具有13 个不同类型错误的产品标志,部分标志实拍图如图6 所示,检测结果如图7 所示。经视觉检测系统检测,正确识别全部错误项,识别准确率为100%,缺陷检测准确率为100%,检测时间<1 s。

图6 部分标志实拍图

图7 检测结果

以电动工具产品质量监督抽查为例,完成40 批次的标志和说明书检测项目仅需1 min,实现了双盲检测。考虑到电动工具产品种类众多,同一类型的产品参数各不相同,在后续的检测工作中需要适当增加样本数量,进一步完善检测样品种类。

4 结语

依据电动工具产品质量监督抽查工作实际,设计了基于图像识别技术的电动工具视觉检测系统,应用于球压试验以及标志和说明书等检测项目。球压压痕直径测量与人工测量偏差平均值为0.43%,与标定值相比,Z值均<1,标志参数缺陷检测准确率为100%。在此基础上,后续工作将进一步增加检测品类,拓展对应的检测项目,满足电动工具行业的检测需求。