智优控制技术在脱硝喷氨控制中的应用

2024-02-29别亚平

别亚平

(洛阳三隆安装检修有限公司 , 河南 洛阳 471000)

化工冶炼行业都需要脱硝系统,由于氨与NOx反应为平衡反应,受干扰因素众多、滞后时间长等影响,其中氨逃逸是一个无法回避且很难解决的普遍性问题。国内80%以上的煤炭直接或间接用于燃烧,生成了大量SO2、NOx等多种烟气污染物,二氧化硫和氮氧化物的排放量占了全国工业污染物总排放量50%以上,目前NOx排放要求<50 mg/m3,氨逃逸量要求<3.3 mg/m3。

1 项目概况

某炼化企业热电部锅炉区域烟气脱硫脱硝项目,1#煤粉炉脱硝系统采用选择性非催化还原脱硝(SNCR)+选择性催化还原脱硝(SCR)技术,是由SNCR系统的全部设备及SCR烟道、反应器、催化剂、吹灰器等装置组成。该系统是将SNCR工艺的还原剂喷入炉膛,结合SCR工艺中前段逃逸氨进行催化反应,进一步脱除NOx。

SCR脱硝效率主要受催化剂的活性和选择性影响,实际生产过程中,氨与NOx浓度比例对脱硝效率有较大的影响。SNCR和SCR脱硝反应为平衡反应,反应产物NOx浓度对氨逃逸影响较大,实际运行过程中NOx浓度波动直接影响氨逃逸量。

存在问题:①在实际生产运行过程中存在SNCR及SCR出口NOx波动均较大,从而影响烟气总出口NOx的排放,有超标现象,另一方面氨逃逸严重。②实际运行过程中SCR入口和出口NOx浓度、SCR喷氨量波动较大,无法实现自动调节控制。③氨逃逸造成的结盐引起省煤器、空预器等堵塞较严重,系统运行阻力增大,运行能耗增加。④不完全反应的氨进入脱硫装置后,脱硫塔塔底溶液氨氮浓度大幅升高,最高时超过1 000 mg/L,影响企业安全生产。分析原因:不能做到精准控制是主要因素之一,为确保生产稳定运行,决定对控制系统进行改造和优化。

2 改造思路及工作原理

2.1 原因分析和改造思路

从SNCR出口NOx与氨气反应产生的影响反映在SCR出口NOx测量仪上显示需要30~120 s,滞后时间过长是造成出口NOx实时控制难度加大及氨逃逸量增大的主要原因。

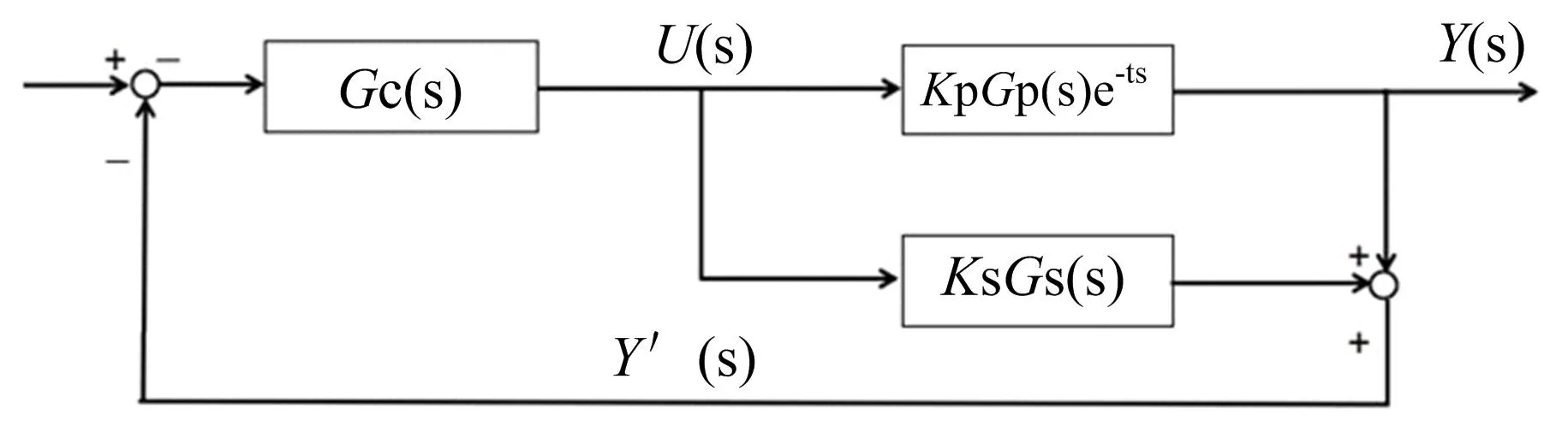

智优专家控制系统(DXAICS)模型预测器主要工作原理是通过预先估计过程控制在扰动下的动态特性,并给予补偿,使产生延迟的被调量提前反映到调节器,使其提前动作,从而明显减少超调量和加速调节过程。

图1 控制框示意图

其中:KsGs(s)=KpGp(s)(1-ets)

当K=2.2,T=200,t=30时,

KsGs(s)=(2.2/200+1)(1-e30s)

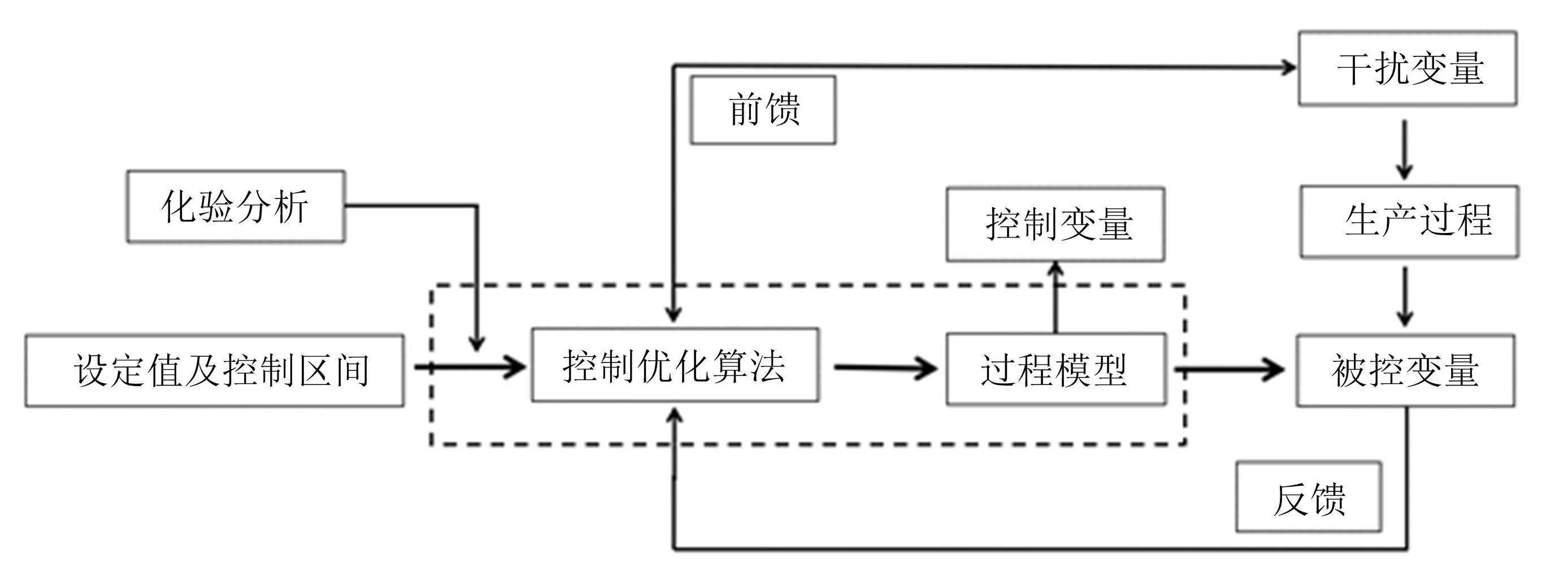

智能控制系统构架见图2。

图2 智优控制系统总体技术构架

多变量控制器的设计:根据装置实际情况,对过程进行详细分析,制定出切实可行的控制策略,选定智控系统控制器的操作变量、干扰(前馈)变量和被控变量。建立较准确的控制器动态模型和适于控制较精确的计算模型。

2.2 工作原理

2.2.1模糊控制应用

智优专家控制系统(DXAICS)采用状态反馈动态预测控制和非线性加权调整算法实现NOx测量仪标定期间模糊控制。

NOx测量仪表每4 h定期吹扫标定,NOx显示值在标定期间(8 min)静止不动,无法显示真实情况,这时可能会因SNCR出口NOx值波动造成超高或过低,超高会出现NOx排放不达标,过低会造成大量氨逃逸。

状态反馈动态预测控制和非线性加权调整算法,实现NOx测量仪表标定期间优化,确保标定期间NOx排放达标和氨逃逸合格。

动态反馈预测模型如下:

y=(k+p)=y(k+p)+y(k)-y(k)

非线性加权调整原则:①动态选择MV和CV配对优先级高于优化。②在保证CV控制要求的前提下,实现MV实时控制。③SNCR区MV和SCR区MV同时优化时SCR区MV优先级高于SNCR区MV。

2.2.2神经元网络控制机制

神经元网络控制机制实现烟道流场分布及SCR出口检测误差预测。由于烟道流场分布不均,脱硝出口NOx和NH3的浓度分布也不均匀。锅炉运行过程中,脱硝出口NOx和NH3浓度的测量数据会出现基本不变化或者波动较大的假象,造成脱硝出口与脱硫出口所测NOx浓度偏差较大,这也是SCR出口检测仪表不准确的原因之一。由于烟道内部结构固定不变,其变化规律和烟气流量有关。智优专家控制系统(DXAICS)采用内神经元网络自适应控制机制,训练样本数据从DCS采集而来,随着使用时间变长,系统可以自动调整辨识模型结构,使得系统有足够数据实现辨识对象模型。

3 线下建模仿真运行

3.1 装置运行历史趋势数据的采集分析

对SNCR出口和SCR出口NOx、喷氨量、烟气量、氨逃逸量历史数据进行采集与计算,并生成NOx含量趋势图,按物料平衡及NOx的生成反应机制推算出炉膛内的NOx生成趋势。

3.2 建立仿真系统模拟运行

采用通过智优专家控制系统(DXAICS)实现1#煤粉炉精准喷氨,自动优化操作,稳定烟气出口NOx含量,减少氨逃逸。①根据1#煤粉炉生产运行的真实操作和分析数据进行全面分析,采用人工智能自学习方案(AOM)和AIC相结合的方案,建立线下仿真系统,并结合实际生产运行数据经过多次分析优化,实现仿真系统的精准喷氨和智能控制。②仿真系统自学习功能模拟1#煤粉炉炉膛NOx产生情况及SNCR和SCR脱硝系统的控制情况。

3.3 仿真运行效果

通过SNCR控制器优化后,NOx2(SNCR出口NOx)降低且变得平稳。再经过SCR控制器进一步优化,NOx3(SCR出口NOx)降低且变得更为平稳,其波动值<5 mg/m3。从而实现NOx3卡边操作(33~41 mg/m3),在满足NOx排放<50 mg/m3国家标准的同时,实现氨逃逸指标<3.3 mg/m3。上述仿真系统是利用装置运行的历史数据趋势和相应的分析结果进行建模仿真的SNCR和SCR运行控制情况,从仿真的运行控制情况看,效果比较理想。

3.4 智优控制系统运行效果

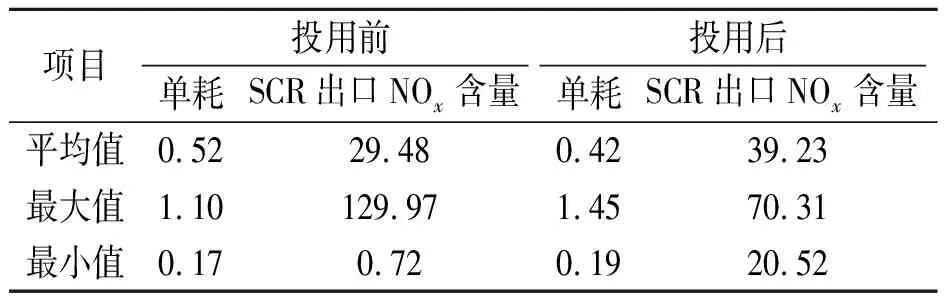

智能控制系统投用后1#炉运行数据见表1。

表1 智能控制系统投用后1#炉运行数据

由表1可以看出,智能控制系统投用后1#炉SCR出口NOx平均含量较投用前升高9.75 mg/m3,1#炉氨单耗平均值较投用前降低0.10 m3/[t(氨/蒸汽)]。

4 结论

1#炉脱硝精准喷氨智能控制系统投用后:①实现了SNCR1、2区喷氨、3区喷氨及SCR喷氨的自动调整控制;②SCR出口NOx含量中心值能根据装置运行需求实现稳定控制;③吨蒸汽氨单耗较低;在标定期间,智能系统仍能进行控制,减少烟气出口NOx排放超标和氨逃逸。

智优专家控制系统(DXAICS)具有如下特点:①投资少,装置现场无需增加设备设施。②先仿真后实施,提升运行可靠性、稳定性和安全性。项目现场实施前先运行自主开发的仿真系统,线下进行参数设置、建模运行,达到理想运行状态,避免在线调节造成装置的波动。③国内独有的NOx仪表标定期间智能控制技术。④神经元网络自适应模型通过对DCS采集来的大量训练数据进行学习,实现烟道流场分布及SCR出口检测误差预测。

本次采用智优专家控制系统(DXAICS)改造首家将大滞后智能在线优化技术应用在烟气脱硝系统上,实施后达到了预期的效果。实现了自动化控制,降低了操作人员的劳动强度;降低了被控参数的波动幅度,最大限度地消除了系统因素的干扰;保证了NOx和氨逃逸双达标排放,降低环境污染和处理费用;NOx在线仪表标定期间实现智能控制,国内同类产品均无法实现控制。在解决脱硝系统的复杂性和滞后性起到很好的效果。