防止植入式嵌岩钢管桩灌浆上浮的施工工艺研究

2024-02-29吴海兵朱国虎王大鹏张悦然崔灿

吴海兵,朱国虎,王大鹏,张悦然,崔灿

(1.中交上海港湾工程设计研究院有限公司,上海 200032;2.中交第三航务工程局有限公司江苏分公司,江苏 连云港 222042)

0 引言

在覆盖层薄的地质条件下,锚杆式嵌岩桩、植入式嵌岩桩、芯柱式嵌岩桩等桩型得到越来越多的开发运用[1]。福建、广东、广西海域覆盖层较薄的风电场,风机导管架基础一般采用植入式嵌岩钢管桩。施工工艺包括[2]:安放嵌岩施工平台、打入钢护筒至一定深度、钻嵌岩孔至设计标高、嵌岩钢管桩植入、浇筑钢管桩底部封底混凝土、浇筑桩内混凝土、桩侧壁灌浆至海床面、割除并吊离钢护筒。为提高施工工效,降低施工成本,桩内混凝土改为陆上预制。植入式嵌岩钢管桩侧壁灌浆施工过程中,桩内预制混凝土顶面受泥浆向下的压力作用,底面受灌浆料向上的压力作用,底面压力大于顶面压力,产生向上的浮力,与灌浆高度成正比,钢管桩存在上浮风险。

目前海上风电基础植入式嵌岩钢管桩施工,通常采用分层浇筑或压重[3]、焊接限位块、设置反力梁等方法防止灌浆上浮。分层浇筑法需等待灌浆料初凝,施工效率低;压重法对灌浆管线布置造成影响,无法采取应急措施处置灌浆堵管、爆管等突发状况;限位块法、反力梁法工序多,水下作业量大,安全风险高。本文分析植入式嵌岩钢管桩灌浆上浮的受力机理,提出采用底部速凝灌浆施工工艺,在钢管桩桩底空腔及侧壁底部范围浇筑添加速凝剂的灌浆料,有效解决灌浆施工过程中钢管桩的上浮问题。

1 工程概况

风电场位于广东阳西沙扒海域。根据地质资料,覆盖层厚度10 m 左右,覆盖层较浅,典型地质钻探孔位岩层厚度统计表见表1。该风电场风机导管架结构基础采用三桩植入式嵌岩钢管桩。

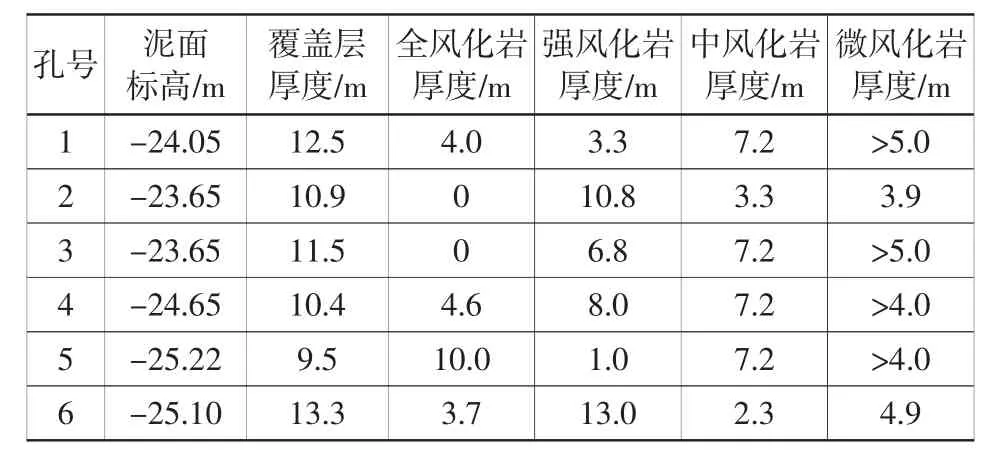

表1 典型地质钻探孔位岩层厚度统计表Table 1 Statistical table of rock layer thickness at typical geological drilling hole locations

1.1 侧壁灌浆施工方案

侧壁灌浆包括岩壁段及钢护筒段:岩壁段灌浆范围自嵌岩孔底至钢护筒底,钢管桩与岩壁间环形空间厚度160 mm;钢护筒段灌浆范围自钢护筒底至泥面,钢管桩与钢护筒环形空间厚度250 mm。桩内预制混凝土高度根据各桩位的地质情况确定,桩底预留高30 cm 的空腔,植桩后与桩侧壁一次性连续灌浆,提高钢管桩桩端与岩基的整体性[4]。

嵌岩钢管桩顶高程为-22.00 m,桩底高程为-44.10~-74.40 m,单桩灌浆方量30.98~78.60 m3,水深深、高差大、灌浆方量大。为降低灌浆施工风险,桩身预制灌浆管线分层布置,岩壁段设2层、3 套灌浆管线,钢护筒段设1 层、1 套灌浆管线[5]。植入式嵌岩钢管桩灌浆连接及预制灌浆管线布置见图1。

图1 植入式嵌岩钢管桩灌浆连接及预制灌浆管线布置Fig.1 Grouting connection of embedded rock-socketed steel pipe piles and layout of prefabricated grouting pipelines

灌浆施工采用岩壁段第1 层第1 套管线持续灌浆。出现堵管、泵送压力激增等现象,立即更换其它灌浆管线。桩身预制灌浆管线均失效时,采用插管法进行应急灌浆,施工风险可控。

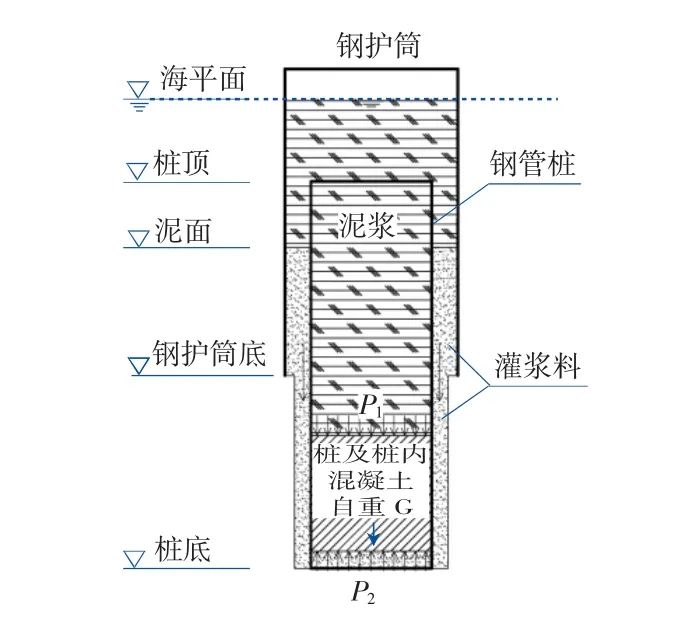

1.2 灌浆上浮风险

灌浆料在深水条件下初凝时间8~10 h。本工程单根植入桩最长灌浆历时约7 h,灌浆完成时灌浆料处于流动状态,内部同一位置各个方向的压强相等。桩底灌浆料对桩内混凝土底面形成垂直向上的压力P2,远大于桩内混凝土顶面所受泥浆向下的压力P1,见图2。

图2 钢管桩垂直方向受力示意图Fig.2 Schematic diagram of vertical force on steel pipe piles

植入式嵌岩钢管桩灌浆过程中所受最大浮力Fmax为:

式中:h2为钢管桩桩底至海床面高度;S2为钢管桩底面积;h1为钢管桩内预制混凝土顶面至海床面高度;S1为钢管桩桩内混凝土顶面积;ρ2为灌浆料密度,取2 350 kg/m3;ρ1为嵌岩孔中泥浆密度,取1 050 kg/m3;ɡ 为重力加速度。

根据阿基米德原理,浸在流体中的物体受到向上浮力,其大小等于该物体所排开的流体重力。关于“浸”的理解,就是物体在流体以下的外表面全部被流体所包围。植入式嵌岩钢管桩灌浆施工过程中所受浮力,由钢管桩底部流动状态的灌浆料引起,当浮力大于钢管桩及桩内混凝土自重,钢管桩上浮。

2 防止灌浆上浮的施工工艺

防止嵌岩钢管桩灌浆过程中上浮,本质是改变钢管桩底部灌浆料的流动状态。在钢管桩桩底空腔及侧壁底部范围浇筑添加速凝剂的灌浆料,较短时间内凝结,可消除后续施工灌浆料对桩底向上的压力作用。

2.1 速凝剂掺量

图3 为试验室条件下,添加不同掺量速凝剂的灌浆料流动度损失曲线。为保证钢管桩侧壁灌浆施工的连续性和可靠性,确保不发生堵管现象,现场施工条件下速凝剂的掺量根据施工环境温度、拌合水温度、海水温度、灌浆管线总长度等因素综合确定[6]。

图3 速凝剂掺量-拌合料流动度损失室内试验曲线Fig.3 Indoor experimental curve of quick-setting agent dosage to the loss of fluidity of the mixture

结合广东阳西沙扒风电场植入式嵌岩钢管桩侧壁灌浆施工工况,在风电场海域高温季节、常温季节添加不同掺量的速凝剂进行灌浆施工工艺试验,验证灌浆拌合料的流动度损失情况。试验分2 次进行,第1 次试验时间为2021 年5 月中旬,现场环境温度34.2 ℃,拌合水温度26.1 ℃,海水平均温度21.6 ℃,灌浆管线全长120 m。第2次试验时间为2021 年10 月下旬,现场环境温度26.7 ℃,拌合水温度23.4 ℃,海水平均温度22.1 ℃,灌浆管线全长96 m。速凝剂掺量-拌合料流动度损失曲线见图4。综合现场施工条件,阳西沙扒风电场海域高温季节现场灌浆施工速凝剂掺量选用0.5%,常温季节选用0.8%。

图4 速凝剂掺量-拌合料流动度损失现场试验曲线Fig.4 Field test curve of quick-setting agent dosage to the loss of fluidity of the mixture

根据现场试验,结合不同施工条件添加相应掺量的速凝剂进行灌浆施工,工艺可行。经留取试样检测,28 d 抗压强度满足设计要求。

2.2 底部速凝灌浆施工工艺

为保证灌浆连接质量,采用自下而上的顶升灌浆施工工艺[7]。底部浇筑添加速凝剂的灌浆料后,无法采用原预制灌浆管线继续灌浆,需要更换至上层管线。对预制灌浆管线布置进行优化,将岩壁段第2 层管线出浆口由桩底与钢护筒底的中部移至距离桩底4 m 处。灌浆施工工艺各工序如下:

1)采用岩壁段第1 层预制灌浆管线进行桩底空腔及岩壁段下部灌浆,直至灌浆料顶面上升至第2 层预制灌浆管线出浆口。

2)灌浆料中添加相应掺量的速凝剂,采用第1 层预制灌浆管线继续灌浆,直至灌浆料顶面上升至第2 层预制灌浆管线出浆口上方3 m。此时岩壁段灌浆总高度7 m,下部添加速凝剂的灌浆料高度3 m,顶面位于第2 层预制灌浆管线出浆口下方1 m,速凝后不会造成第2 层预制灌浆管线堵管。上部未添加速凝剂的灌浆料高度4 m,初凝时间8~10 h,满足单根嵌岩钢管桩侧壁灌浆施工要求。

3)泵送润管料,将灌浆软管中添加速凝剂的灌浆料全部泵送至上述第1 层预制灌浆管线。润管料的泵送量由计算确定,大于灌浆软管内部填充量,确保灌浆软管不发生堵管;小于灌浆软管及岩壁段第1 层预制灌浆管线内部填充量之和,确保润管料不进入桩底空腔,不影响桩底添加速凝剂灌浆料的正常凝结。润管料采用灌浆料配套产品,流动度350~360 mm,各项性能指标优于灌浆料。

4)更换灌浆管线,采用岩壁段第2 层预制灌浆管线进行连续灌浆施工,完成岩壁段剩余部分及钢护筒段侧壁灌浆。

3 应用效果

选取本工程植入式嵌岩钢管桩F7 号-2,采用优化的预制灌浆管线布置方案,底部灌浆料不添加速凝剂,进行防止灌浆上浮对比试验。灌浆最大浮力Fmax比钢管桩及桩内混凝土自重G 大580.52 kN,岩壁段灌浆高度16.44 m,钢护筒段灌浆高度14.68 m。

经嵌岩钢管桩F7 号-2 岩壁段第1 层预制灌浆管线,灌浆至高度7 m,采用岩壁段第2 层预制灌浆管线继续灌浆。经现场监测,灌浆至钢护筒底标高以上2.44 m、灌浆总高度18.88 m,钢管桩上浮,上浮高度58 mm,立即停止灌浆。待钢管桩稳定后,采用较低泵送速度进行灌浆,控制钢管桩桩顶高程,保持管线内灌浆材料流动性。此阶段,嵌岩钢管桩浮力与重力处于平衡临界状态,灌浆泵送压力及灌浆高度增加导致浮力增大,钢管桩继续上浮;停止灌浆,泵送压力消失,钢管桩停止上浮。历时4 h 32 min、灌浆8.78 m3,钢管桩停止上浮。控制上浮阶段,平均灌浆速度1.95 m3/h,为正常灌浆速度的21%,灌浆效率低;钢管桩累计上浮高度167 mm,质量风险高。

根据广东阳西沙扒风电场植入式嵌岩钢管桩灌浆浮力验算结果,选取上浮风险较大的嵌岩钢管桩,采用底部速凝灌浆施工工艺进行侧壁灌浆。各嵌岩桩浮力计算及速凝剂掺量见表2,其中各符号所代表含义见公式(1)。

表2 各嵌岩桩浮力计算及速凝剂掺量Table 2 Calculation of buoyancy at each rock-socketed pile and quick-setting agent dosage

灌浆施工过程中,采用了测深绳尺监测钢管桩顶高程。经过监测及验收,表2 中植入式嵌岩钢管桩灌浆施工过程中桩顶高程无变化,钢管桩未上浮。通过现场防止灌浆上浮对比试验以及广东阳西沙扒风电场工程应用,采用了底部速凝灌浆施工工艺,消除了灌浆料对钢管桩的浮力,解决了植入式嵌岩钢管桩的灌浆上浮问题。通过监测钢管桩侧壁环形空间灌浆料顶面高程的变化情况,严格控制施工工艺各工序的材料用量,灌浆管线未发生堵管现象,实现了侧壁岩壁段和钢护筒段一次性连续顶升灌浆施工,提高了施工效率。

4 结语

1)经现场试验及工程应用,添加速凝剂进行植入式嵌岩钢管桩底部速凝灌浆施工,工艺可行。速凝剂的掺量根据现场施工环境温度、拌合水温度、海水温度、灌浆管线总长度等因素综合确定。

2)通过优化预制灌浆管线,研究开发底部速凝灌浆施工工艺,在钢管桩桩底空腔以及岩壁段下部浇筑添加速凝剂的灌浆料,有效防止植入式嵌岩钢管桩在侧壁灌浆施工过程中上浮。

3)采用底部速凝灌浆施工工艺,解决防止灌浆上浮常规处置方法如分层浇筑法、压重法、焊接限位块法、设置反力梁法等施工风险高、效率低的问题,实现植入式嵌岩钢管桩岩壁段、钢护筒段一次性连续顶升灌浆,确保灌浆施工质量,提高施工效率,具有推广价值。