深中通道最终接头临时锁定装置设计

2024-02-29孔令臣郭朝刘祥玉胥新伟王国之陈永红

孔令臣,郭朝,刘祥玉,胥新伟,王国之,陈永红

(1.中交第一航务工程局有限公司,天津 300461;2.中交天津港湾工程设计院有限公司,天津 300461)

0 引言

沉管隧道[1]最终接头是隧道贯通前最后一个小管节,也是设计与施工难度最大的一个管节。目前世界范围内的最终接头建造技术有以下几种[2]:临时围堰干作法、水下止水板法、端部块体法、V 形块体法、关键管节法,以上方法在日本已得到广泛应用,港珠澳大桥采用了整体吊装主动止水法。深中通道沉管隧道处于复杂的外海建设环境,受波浪、水流、水深以及其他客观条件影响,沉管隧道最终接头施工难度极大。为保障施工作业安全、减少水下作业、缩短工期、减少大型装备投入,受端部块体法启发,最终提出采用整体预制水下推出式最终接头施工工艺。

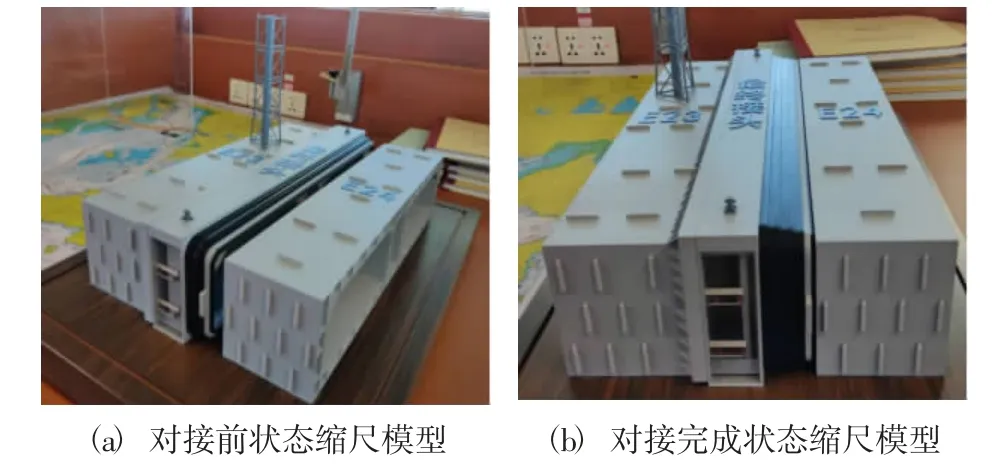

整体预制水下整体推出式最终接头是预制与标准管节有相同断面的小型管节,一端设置GINA止水带,背面设置临时封门。在最后一个待沉放管节(本工程中为E23 管节)艏端设置扩大段,将最终接头放置在扩大段内,布置形式见图1。完成最后一个管节的沉放后,利用推出系统将最终接头从扩大段内推出,使其与相邻管节的端面接触,完成GINA 止水带的初始压接,然后抽排对接腔内水体,利用水力压接使GINA 止水带充分压缩,最后在沉管隧道内部进行止水及纵向锁定的施工。

图1 E23 管节&最终接头及E24 管节水下对接模型图Fig.1 Underwater docking model of E23 immersed tube&final joint and E24 immersed tube

为减少水下操作,提高最终接头安装精度,浮运前最终接头需根据E22、E24 管节安放后的轴线偏差调整在扩大段内的相对位置并有效锁固于扩大段内。受工期影响,钢壳及锁定装置需在E22、E24 管节轴线偏差测量前制作完成。钢结构焊接、最终接头及扩大段钢壳注浆、最终接头推退试验均对锁定装置的位置精度有一定影响,进而会影响到最终接头的锁固。因此,用于最终接头锁固的临时锁定装置需要可适应最终接头与E23 管节艏部的多向对接偏差。

浮运阶段最终接头顶部将位于水面以下,会受到较大的波浪力和水流力。为保证最终接头在扩大段内的相对固定,通常会在最终接头和E23管节之间焊接大量固定卡板进行锁固,沉放前人工割除卡板。该方案虽可有效保证最终接头的稳定性,但操作繁琐占用大量沉放窗口期时间。因此,需要根据最终接头及扩大段的结构形式、沉管内舾装件布置情况、可能的轴线偏差和结构不可控变形等各种不利因素,设计研发一种可适用多向对接偏差的临时锁定装置,确保最终接头在扩大段内的设计位置可牢固锁定。

1 设计研究背景

1.1 深中通道最终接头概况

深中通道沉管段隧道部分采用国内首次应用、国际首次大规模应用的钢壳混凝土组合结构形式,是目前世界上最宽的海底沉管隧道。沉管隧道部分由32 个165.00 m×46.00 m×10.60 m 单重约8 万t的标准管节和1 个5.50 m×46.00 m×9.75 m 的最终接头组成。

最终接头前端设置GINA 止水带,中间设有临时压载水箱,背面设置临时封门,浇筑及舾装后重约1 550 t。E23 管节及最终接头钢壳结构部分在船厂制造,浮运前转运到桂山岛进行混凝土浇筑、一次舾装、二次舾装、最终接头陆上及水下推出试验和坞内整体沉放演练。

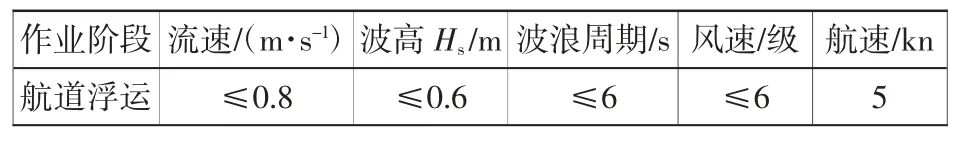

最终接头安放于E23 管节扩大段内的4 条高平整度滑轨上,与E23 管节一体转运、浮运及沉放。在完成沉放后,通过一体船上的千斤顶远程控制系统将最终接头在水下整体推出与E24 管节对接。随着航行条件的变化,最终接头在浮运过程中会受到多个方向波浪力、水流力和一体船因转向、变速传递的惯性力,浮运航道作业条件见表1。虽然在浮运过程中位于E23 管节艏部两侧的8 个纠偏液压千斤顶和位于E23 管节上的8 个顶推液压千斤顶会起到一定的限位作用,但由于最终接头受力较为复杂,液压千斤顶存在失效的风险。为了保证浮运过程中最终接头在扩大段内的绝对安全,非常有必要在最终接头与E23 管节之间设置临时锁定装置。

表1 浮运航道作业条件表Table 1 Operating conditions table for floating channel

1.2 最终接头浮运状态

1)浮运状态下最终接头干舷

据计算,浮运阶段最终接头将完全浸没在水中,水面与最终接头上表面齐平。最终接头与扩大段在深圳侧端部间设有M 止水带,浮运过程中最终接头与E23 管节间隙内无水,最终接头浮运状态见图2。

图2 E23 管节及最终接头浮运状态示意图Fig.2 Schematic view of floating status of E23 immersed tube&final joint

2)最终接头与扩大段的接触关系

为减小最终接头推出的阻力,本工程中在扩大段底部采用了自润滑合金塑料MGB 板作为滑轨摩擦副,在有水情况下涂装后的最终接头与滑轨间摩擦系数约为0.1。

扩大段四周与最终接头间隙为10 cm,在扩大段的两侧各布置4 个纠偏千斤顶,用于最终接头水下推出过程纠偏,浮运过程中纠偏千斤顶可伸出并顶住最终接头两侧,起到一定的横向限位作用。

3)最终接头与E23 管节的接触关系

E23 管节艏部前端设有橡胶垫板,浮运过程中最终接头将紧贴在橡胶垫板上,连接最终接头与E23 管节的8 个顶推千斤顶可起到一定的纵向限位作用。

2 临时锁定装置设计

2.1 使用要求

1)为减少水下推出阶段纠偏操作、降低安装风险,最终接头在浮运前需根据E22、E24 管节安放后的实际轴线偏差(E24 与E22 管节沉放后允许轴线水平绝对偏差±2.5 cm)调整其在扩大段内的相对位置。参照轴线允许偏差值,则临时锁定装置需具备至少±2.5 cm 的横向调整空间。

2)最终接头与E23 管节在从桂山岛浇筑完成到出运前的过程中,将经过多次陆上及浅坞注水后的推出与拉入试验。临时锁定装置需在最终接头与E23 管节间相对于理论位置存在纵向±1 cm、横向±5 cm、垂向±1 cm 对接偏差的情况下,仍可对最终接头进行有效锁定。

3)最终接头浮运过程当中会受到波浪力、水流力、一体船因行驶条件变化而传递到最终接头的惯性力,临时锁定装置需有足够强度承受上述荷载的最不利组合。

4)锁定和解锁操作要方便快捷以节省沉管安装窗口期时间。

2.2 布置

临时锁定装置的布置,需要考虑最终接头与E23 管节结合腔内设备布置的影响,要避免与底部注浆孔和排气孔干涉,还要考虑液压油管和控制管线穿舱布置等因素。为尽可能减小锁定装置受力,最终将锁定装置布置在最终接头与E23 管节接缝处,横向距最终接头内壁1.4 m 的位置。临时锁定布置数量为2 组,布置图如图3 所示。

图3 临时锁定装置布置示意图(mm)Fig.3 Schematic layout of temporary locking device(mm)

2.3 受力分析

2.3.1 最终接头受力分析

作用在最终接头上的波浪力、水流力等采用文献[3]—文献[5]的计算方法得到。考虑到最终接头相关辅助安装设备的影响,在计算中适当增大了相关系数。

最终接头在浮运过程中荷载作用方向见图4,所受到的荷载见表2。

表2 最终接头环境荷载总结表Table 2 Summary table of environmental load in the final joint

图4 计算工况示意图Fig.4 Schematic view of calculation conditions

2.3.2 最终接头计算工况

临时锁定受力计算中考虑了浮运过程中所有荷载组合,此处仅列出了受力最不利组合工况,如图4 所示。

1)匀速前行转弯工况

根据E1—E10 管节出运统计,沉管与水流的最大相对速度为5 kn(统计含逆流)。计算中假定该航速下一体船匀速转弯与水流和波浪最大夹角为30°,该工况下最终接头受到的横向分力最大。纵向惯性荷载按与行进方向反向考虑,横向惯性荷载按与波浪水流力同向考虑。

2)减速临停工况

相对于工况一,该工况无正向波浪力和正向水流力作用。根据航道内水流流向及可能遇到的突风影响,保守考虑,斜向波浪力、斜向水流力、横向波浪力及横向水流力仍按照匀速前行转弯工况下分力进行计算。船舶减速至停止过程较长,经计算波吸力远小于静水压力,计算中未予考虑。

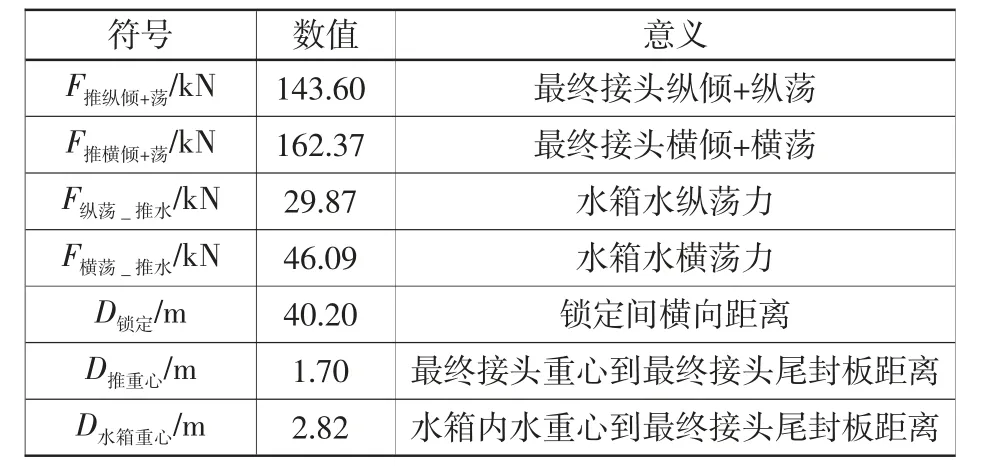

2.3.3 临时锁定装置受力分析

在最不利工况的基础上,对浮运过程条件作出了假设,即不考虑滑轨和E23 管节上防磨橡胶的摩擦力。计算时仅计入最终接头自重及浮运过程中的惯性力,最终接头在浮运过程中所受最不利荷载见表3,荷载作用方向见图4。

表3 作用在最终接头上的荷载及作用位置总结表Table 3 Summary table of loads and positions applied on the final joint

经受力分析,得到单个锁定装置上F水平合力=182.90 kN。由于销轴式锁定结构存在装配间隙,参考JTG D60—2015《公路桥涵设计通用规范》[6]对车辆冲击荷载系数的规定,计算中考虑了1.8 的冲击系数,则作用在单个锁定装置上的设计荷载F=1.8×F水平合力=329.22 kN。

2.4 结构设计

为满足最终接头与E23 管节在存在三向对接偏差情况时仍可有效锁定的使用要求,设计了2种可实施方案。一种是“先焊后调”方案,即锁定装置及预埋件全部在船厂焊接,在各转运阶段可应用的人工调节式锁定装置。另一种是“先锁后焊”方案,即先在船厂焊接E23 管节部分锁定装置,最终接头部分在浮运前根据最终接头与E23管节相对位置进行调整,确认锁定销轴可正常插拔后再焊接固定的锁定装置。临时锁定装置方案示意图见图5。

图5 临时锁定装置示意图Fig.5 Schematic view of temporary locking device

1)“先焊后调”方案临时锁定装置构造

该方案临时锁定装置由临时锁定装置固定部分和临时锁定装置可调部分组成。

临时锁定装置固定部分包括水平布置的销轴耳板及耳板支撑结构,该组合件焊接在最终接头边沿,耳板朝向扩大段。

临时锁定装置可调部分包括左右布置的2 个纵向调节底座和1 个横向调节组件。纵向调节底座为倒T 形结构,面板上对称开6 个纵向长圆孔,腹板上均匀开4 个通孔。长圆孔用于可调部分在预埋螺栓上的前后移动以适应纵向对接的±1 cm偏差。腹板通孔用于可调部分横向调节组件螺栓的通过及导向。横向调节组件由横向调节连接板、左右对称焊接到连接板上的8 根螺杆及可调部分顶、底耳板组成。可调部分顶、底耳板结构相同,顶、底耳板在相同位置各开4 个同心长圆孔,分别栓接在横向调节连接板的上、下面。横向调节组件通过在底座腹板上左右移动以适应两分段横向±5 cm 的对接偏差。可调部分顶、底耳板间有一定的间隙,该间隙大于固定部分耳板厚度,使锁定装置可适应两待锁定物的垂向对接的±1 cm偏差。顶、底耳板在横向调节连接板上可沿耳板上长圆孔水平转动以适应两待锁定物的水平转角偏差。临时锁定装置固定部分及可调部分预埋件在船厂焊接到理论位置上,锁定装置可调部分各向调节完毕后紧固各部分螺母,插入销轴即可完成锁定。

2)“先锁后焊”方案临时锁定装置构造

该方案临时锁定装置由临时锁定装置E23 管节部分和临时锁定装置最终接头部分组成。

临时锁定装置E23 管节部分由单个耳板及相关支撑结构组成,在船厂焊接到理论位置上。

临时锁定装置最终接头部分由水平可移动底座、液压销轴系统组成。水平可移动底座由上、下2 块开有略大于销轴直径通孔的耳板及支撑结构焊接组成。由于可移动底座两耳板间隙大于临时锁定装置E23 管节部分耳板厚度,则锁定装置可适应两分段的垂向对接的±1 cm 偏差。在锁定前通过调整水平可移动底座的位置使各耳板通孔同轴,以适应两待锁定物横、纵向对接偏差。

液压销轴系统由销轴、液压千斤、液压千斤顶支架及远程控制系统组成。销轴以铰接方式连接在液压千斤顶端部,液压千斤顶通过螺栓安装在液压千斤顶支架上。液压千斤顶支架由工字钢焊接组成,支架顶横梁下翼缘开有长圆孔,供液压千斤顶微调位置及紧固连接。在可移动底座定位完成后定位预安装液压销轴系统,销轴插拔试验合格后再最终焊接固定液压千斤顶支架及可移动底座。

3)方案比选

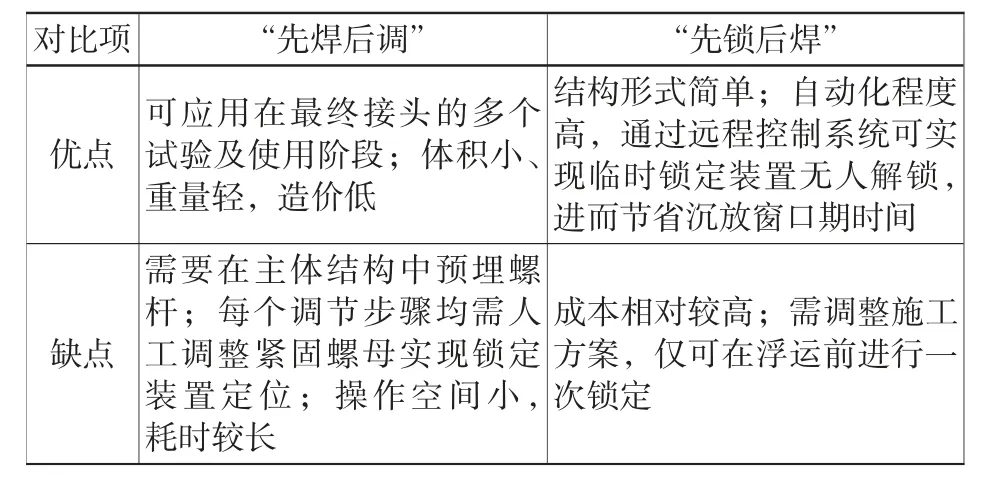

2 种锁定装置均使用了销轴固定的锁定方案,该种结构形式安全可靠,强度、刚度构造要求均满足文献[7]—文献[9]要求,可最大程度地减少对结合腔空间的占用,方案对比如表4 所示。

表4 临时锁定装置方案对比Table 4 Comparison of temporary locking device schemes

综合考虑工期及施工便利性等因素,深中通道最终接头临时锁定装置最终选定使用“先锁后焊”方案。

3 应用及效果验证

1)应用方式

安装最终接头锁定装置前需通过调整顶推千斤顶和纠偏千斤顶对最终接头位置进行精调,使对接偏差达到理论设计允许值→根据最终接头与E23 管节的相对位置,将临时锁定装置最终接头部分各组件进行预安装→确定销轴可正常插拔后,插入销轴并焊接水平可移动底座及液压千斤顶支架到最终接头预埋钢垫板上→待焊接冷却后再次测量销轴与各耳板孔的间距,如有偏差可通过调整千斤顶支架横梁上连接板的位置进行精调并紧固→深坞试验完成后对销轴与各耳板的间距进行测量,如有偏差则通过调整连接板位置二次精调→浮运前插入销轴,完成最终接头锁定,等待出运。

浮运至指定区域后,在沉放前通过一体船控制系统控制液压千斤顶拔出销轴实现无人解锁。如遇千斤顶机械故障,则需工作人员到结合腔内拆除连接板螺栓、卸下千斤顶后手动解锁。

2)应用效果

2023 年6 月11 日,深中通道最终接头成功实现水下对接。临时锁定装置在浮运前锁定和沉放前远程解锁过程中插拔顺畅,各项监测数据表明:最终接头在浮运过程中未出现相对位移,临时锁定装置有效实现了对最终接头的临时锁定。

4 结语

通过该临时锁定装置在深中通道最终接头的应用,大大提高了最终接头浮运安全性,有效节约了沉管安装窗口期时间,该临时锁定装置在使用中体现了如下创新性及优点:

1)可对存在横向、纵向、竖向对接偏差的两分段式结构进行有效锁定;

2)配合液压锁定、解锁系统可实现水上、水下无人解锁,提高施工效率;

3)结构形式简单,便于加工制作,可调部分可重复使用,造价低;

4)水上、水下均可使用,具备良好的推广性,可应用于多种安装工程,如桥梁钢箱梁安装、船厂分段合龙等类似项目。