深中通道沉管隧道最终接头MGB 滑轨摩擦系数试验研究

2024-02-29韩涛刑长利何平吕迎雪朱岭

韩涛,刑长利,何平,吕迎雪,朱岭

(1.中交天津港湾工程研究院有限公司,天津 300222;2.中国交建海岸工程水动力重点实验室,天津 300222;3.中铁武汉大桥工程咨询监理有限公司,湖北 武汉 430050;4.中交第一航务工程局有限公司,天津 300461)

0 引言

深中通道沉管隧道[1]最终接头为水下作业部分,不确定性因素比较多,设计单位对多种方案比选后,最终确定使用水下整体推出式最终接头方案。最终接头推出段长度为4.6 m,设置于E23管节扩大段内,E23 管节沉放后控制推出段结构缓慢推出与E24 管节对接,完成最终接头施工,最终接头构造如图1 所示,推出段底部与扩大段接触位置设置了MGB 材料的滑轨。滑轨结构多用于陆上大型结构物的辅助出运,如青兰山原油码头工程中使用了MGE 滑轨通过陆上卷扬机牵引将沉箱放到台车上,完成了11 个大型圆沉箱出运[2],此外临港海洋重工建造基地大多采用滑道作为海工产品的出运平台[3];港珠澳大桥在管节浇筑完成后也使用了聚四氟乙烯(PTFE)滑轨作为管节陆上顶推过程中的滑移轨道[4-6],在方案选型过程中滑轨的静摩擦系数按0.07 考虑[7];大连湾海底隧道最终接头采用顶进节段法,也使用了聚四氟乙烯滑轨滑行,并进行了缩尺模型试验,不锈钢板与聚四氟乙烯板之间的滑动摩擦系数按照0.1 考虑[8]。

图1 最终接头构造示意图Fig.1 Schematic diagram of final joint construction

深中通道沉管隧道最终接头首次采用了水下整体推出式对接方式,对接难度大,对结构受力分析的要求极高,底部滑动接触面为防腐涂层与MGB 材料,滑轨是对接方案中的重要组成部分,因此对其摩擦特性[9]进行了试验研究。

1 滑轨方案

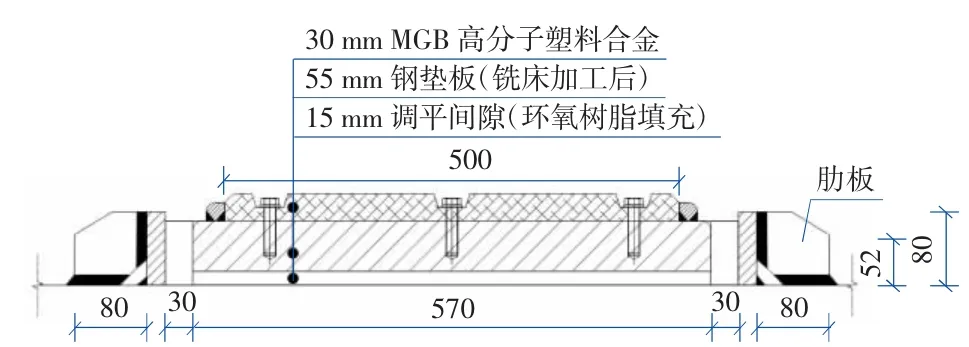

最终接头滑轨主要由30 mm 的MGB 材料、55 mm 钢垫板和15 mm 环氧树脂组成(图2),单块MGB 材料平面尺寸为500 mm×480 mm,MGB材料与钢板采用螺栓连接,钢板外侧焊接耳板增加结构的抗剪性能并设置调平螺栓对钢板进行调平。滑轨顶面的MGB 材料与推出段底部直接接触,MGB 材料[10]机械性能稳定,具有自润滑、摩擦系数小、免维护、耐磨损、耐腐蚀、能承受重载荷、抗冲击、抗老化、机加工性能好等特性,因此多用于大型重载、有腐蚀不易加油的工件上或重大工程项目中。

图2 滑轨剖面结构示意图Fig.2 Schematic diagram of slide-rail section structure

2 试验方法

2.1 试验条件

为测试工程现场摩擦情况,设计了专用的试验结构,试验荷载按照不少于施工现场荷载的1.5倍考虑,结构尺寸由结构软件进行计算,确保在试验过程中结构不会发生较大的变形,试验的滑轨平放于试验结构中间,模拟的最终接头推出段结构竖向受力采用千斤顶加载,在试验装置一端用水平千斤顶控制推出段与滑轨的相对运动,模拟现场推出情况。千斤顶上下反力箱梁结构均与相同材质的滑轨接触,保证上下摩擦力一致。试验用滑轨及试验结构见图3。

图3 滑轨摩擦系数试验结构Fig.3 Friction coefficient test structure of slide-rail

试验前对滑轨和与滑轨接触的箱梁表面平整度进行了测量,确保平整度满足设计要求,试验模型中与滑轨接触的箱梁表面先用气泵配合金刚砂进行喷砂除锈,除锈后立刻滚涂玻璃鳞片漆防腐涂层,72 h 后对涂层厚度、涂层的粘接强度进行测试,确保试验条件与原型一致。

2.2 MGB 滑轨摩擦系数测试

对滑轨中单块MGB 材料的摩擦系数进行了试验测试,首先用竖向千斤顶加载,然后用末端的水平千斤顶控制推出部分结构由静止状态缓慢起动,千斤顶荷载用油压传感器测量,位移数据用拉线传感器测量,所有信号同步采集,试验模拟的推出段结构的上下滑轨为对称布置,假设试验中竖向千斤顶的荷载为N,滑轨的摩擦力为μN,其中μ 为摩擦系数,水平千斤顶的推力为F,推出结构本身重量相对荷载可以忽略,则滑轨摩擦系数的计算公式为:μ=F/(2N)

根据水平千斤顶顶推起动期间推力峰值计算静摩擦系数,在结构匀速运动后计算动摩擦系数。

3 试验结果及分析

3.1 试验结果

最终接头推出段底部与滑轨直接接触的部分为玻璃鳞片漆防腐涂层,施工期间的工况包括陆上和水下的推拉过程,不同工况下推出段和滑轨之间的荷载及润滑情况均有所区别。为测量不同润滑和施工荷载工况下滑轨和防腐涂层之间的摩擦系数,进行了不同工况的试验,然后根据千斤顶荷载计算了对应的摩擦系数。此外,为与厂家摩擦系数对比,进行了油态的摩擦系数测试,测试使用的润滑油为3 号通用锂基润滑脂。

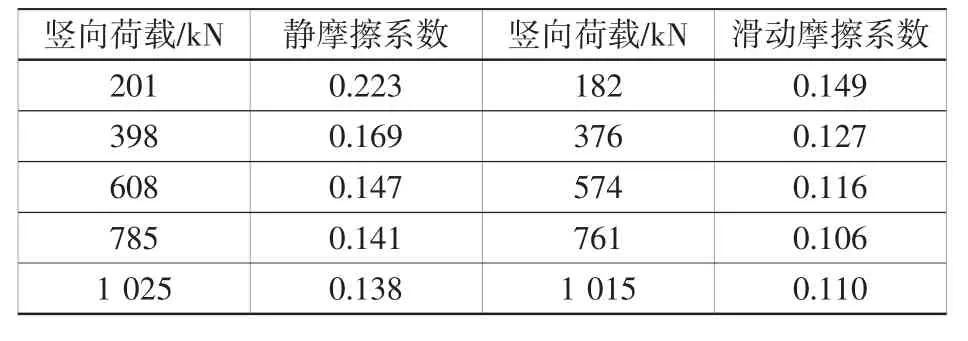

试验荷载为170~1 025 kN,不同荷载作用下摩擦系数的试验结果见表1—表3 和图4。

表1 摩擦系数测量结果(干摩擦)Table 1 Friction coefficient t measurement results(dry friction)

表2 摩擦系数测量结果(水润滑)Table 2 Friction coefficient measurement results(water lubrication)

表3 摩擦系数测量结果(油润滑)Table 3 Friction coefficient measurement results(oil lubrication)

图4 摩擦系数试验结果Fig.4 Friction coefficient test results

根据试验结果,可以看出:

1)在干摩擦情况下,静摩擦系数范围为0.181~0.266,滑动摩擦系数范围为0.150~0.226;

2)在水润滑情况下,静摩擦系数范围为0.138~0.223,滑动摩擦系数范围为0.106~0.149;

3)在油润滑情况下,摩擦系数范围为0.084~0.106。

总体来看,随荷载的增加静摩擦系数和滑动摩擦系数均有减小的趋势,在干摩擦和水润滑情况下,静摩擦系数略大于滑动摩擦系数,图5 为油润滑工况下荷载历时曲线。

图5 油润滑试验荷载变化历时曲线Fig.5 Load change duration curve of oil lubrication test

从图5 可以看出,在油润滑情况下推出段在起动到匀速运动的过程中水平千斤顶推力变化较小,因而静摩擦系数与滑动摩擦系数相差不大。

3.2 与厂家摩擦系数对比

根据MGB 厂家的资料,该产品在三态(干态,水态,油态)工况下摩擦系数变化小,而且各态动静摩擦系数相差小,干态的摩擦系数约为0.045~0.065,水态的摩擦系数约为0.022~0.04,油态的摩擦系数约为0.016~0.03,不同厂家的摩擦系数略有区别,但差别不大。

需要指出的是,厂家提供的摩擦系数并未对静摩擦和动摩擦系数进行区分,也未说明摩擦界面情况,根据国家标准GB/T 3960—2016《塑料滑动摩擦磨损试验方法》[11],试验测试结果为MGB材料与45 号钢制作的试验环之间的滑动摩擦系数。本研究中得到的是施工荷载作用下玻璃鳞片漆防腐涂层与MGB 材料之间的摩擦系数,因此二者存在差别,此外,研究中采用的滑板和防腐涂层材料由深中通道项目部直接提供,与现场材料一致,可以认为本课题的试验结果可直接反映现场的摩擦情况。

4 结语

通过对深中通道最终接头的滑轨摩擦特性试验,得到以下主要结论:

1)MGB 材料的摩擦系数并不是固定不变的,随着荷载的增加,静摩擦系数和滑动摩擦系数均有减小的趋势。

2)在最终接头水下推出时由于存在水润滑。与陆上干摩擦相比摩擦系数有所减小。

3)油润滑情况下摩擦系数较小,且油润滑情况下静摩擦和滑动摩擦系数差别不大。

4)MGB 材料厂家给出的摩擦系数为根据国标在特定条件下的测试结果,并不能反映实际工程中的接触面情况,因此不能直接应用于设计中。根据本研究可以看出,摩擦系数与荷载大小有关,建议对于摩擦力影响较大的工程根据现场荷载、接触面条件等重新进行摩擦系数测试。