Ti/PbO2电极与Ti/IrO2+Ta2O5电极催化体系降解酸性大红染料废水的比较研究

2024-02-28钟义方李佳文苗铮杭张毓豪严寒毅

钟义方,李佳文,2,赵 颖,苗铮杭,张毓豪,严寒毅,沈 宏

(1.杭州医学院 公共卫生学院,杭州 310007;2.慈溪市疾病预防控制中心 浙江 慈溪 315300)

前 言

染料废水排放量大、毒性强、成分复杂,属于难处理工业废水之一[1-2]。染料废水中含有诸多杂环、苯环、胺基等基团的有毒害有机污染物,这些物质使得染料废水可生化性降低,难以降解[3]。除此之外,染料废水还具有致癌、致畸效应,排放到环境中不仅会对人类和其他生物的健康构成极大的威胁,还会给环境保护和生态平衡维护带来巨大的困扰,危及人类的健康生活[4]。其中,分子中含有偶氮基(-N=N-)的染料被称为偶氮染料,是产量最多的一类,使用量达到了总染料的三分之二以上[1]。而酸性大红(GR)染料也是偶氮染料中的一种,因此,在染料废水安全处置问题迫在眉睫的今天,研究GR的有效去除具有重要的意义。

电催化氧化是一种操作简单、效果理想的高级氧化处理工艺。它能够有效降解生物氧化性较差的有机物,同时具有高效性、多功能、无二次污染、自动化程度高、占地面积小等优势,是一种极具潜力的处理难降解有机废水的有效方法[5]。电催化氧化技术的核心在于阳极,高效且稳定的阳极材料也是该项技术在实际工程中应用的前提,其中,Ti/PbO2电极具有析氧电位高、稳定性好、制备简单等优点在电化学领域中被广泛使用[6],而Ti/IrO2+ Ta2O5电极,将Ta2O5这种化学稳定性很强的氧化物加入到IrO2涂层中,可提升电极抗侵蚀能力,延长电极寿命,成为近年来研究的热点[7]。越来越多的研究者们还发现通过镧(La)[8]、铈(Ce)[9]、钕(Nd)[10]等稀土元素,或聚四氟乙烯(PTFE)[11]在电极表面材料中的掺杂可较明显地增强电极的稳定性和电催化活性。然而,无论是掺杂改性技术,还是新型多项电极催化体系搭建[12-13],阻碍电催化氧化技术在实际领域中广泛应用的核心问题之一依旧是较高的处理成本[14-15]。因此,为加快该项技术的应用推广,商业化阳极材料的筛选及工艺参数的优化是确保处理效率并控制处理成本的重要思路。

基于以上,本研究选择目前已商业化的Ti/PbO2电极与Ti/IrO2+Ta2O5电极为工作阳极,纯钛片(Ti)为阴极,建立不同电催化氧化体系,分别考察初始pH、电流密度、污染物(GR)初始浓度、电解质浓度等因素对不同电催化氧化体系降解效果的影响,并在工艺参数优化后,基于总有机碳(TOC)的去除效率,比较了Ti/PbO2与Ti/IrO2+Ta2O5电催化氧化体系降解目标污染物GR的效果,意在为染料废水实际处理领域提供理论参考。

1 实验部分

1.1 实验装置

选择Ti/PbO2电极与Ti/IrO2+Ta2O5电极为工作阳极,纯钛片(Ti)为阴极,250 mL玻璃杯为电解槽。利用磁力搅拌器维持电解槽内稳定的传质作用,降解时,阴极尽量放置在阳极正对面。实验过程中取250 mL的GR模拟废水于玻璃烧杯内,以无水硫酸钠作电解质,在磁力搅拌作用下进行电催化降解实验,pH值调节采用自配硫酸(0.1 mol/L)和氢氧化钠(0.1 mol/L)溶液进行。实验装置如图1所示。

图1 电催化氧化反应装置图Fig.1 Diagram of electrocatalytic oxidation reaction device

1.2 实验材料及试剂

实验所用阳极(Ti/PbO2和Ti/IrO2+Ta2O5电极)为网状电极(图2,由苏州市枫港钛材设备制造有限公司提供),阴极为Ti片(纯度99.99%,由上海泽瓯钛业有限公司提供)。

实验所用试剂均为优级纯和分析纯。模拟废水由GR染料与超纯水(Millipore,USA)配制而成。

图2 网状工作电极Fig.2 Mesh working electrode

1.3 测定方法及仪器

1.3.1 酸性大红(GR)测定

利用725型紫外分光光度计对GR染料溶液(50 mg/L)进行全波段扫描,记录特征峰波长(440 nm),绘制GR特征峰吸光度与浓度的标准曲线,如图3所示,TOC利用TOC自动分析仪(TOC-VCPH,岛津,Japan)进行测定。

图3 GR染料吸光度与浓度的标准曲线图Fig.3 Standard curve of GR absorbance and concentration

1.3.2 电极表面形貌分析

电极样品SEM分析采用SU8000(8000,Hitachi,Japan)电子扫描显微镜,喷金处理后在扫描电压15 kV条件下进行形貌表征分析。

2 结果与分析

2.1 工艺参数对电催化体系降解酸性大红(GR)染料废水的影响研究

2.1.1 初始pH的影响

Ti/PbO2电极催化体系中(图4a),随处理时间增加,GR浓度逐渐下降且下降速率变慢,处理60 min后,体系内GR浓度趋于稳定;不同初始pH值(5、6.38和9)对GR降解效率影响不大,处理90 min后,GR降解效率分别为95.6%、95.2%、94.4%。Ti/IrO2+Ta2O5电极催化体系中(图4b),酸性pH条件下(5和6.38),处理90 min后,体系GR降解率会继续保持轻微下降的趋势;初始pH值对该体系GR降解效率影响较大,处理90 min后,初始pH分别为5、6.38、9时,体系GR降解效率为54.6%、53.4%、31.0%。实验结果表明,相较于偏碱环境,酸性pH条件下(5和6.38)两催化体系处理90 min后GR降解效率较好且均可达50%以上。这是由于电催化体系中,有机物的降解是通过其与羟基自由基(·OH)反应进行,较低pH有利于·OH的生成,加快反应速率,但过酸环境则可能会降低电极稳定性,影响降解效率[16-17];结合处理成本,选择不调节pH为优化后的起始pH条件。

2.1.2 初始污染物浓度的影响

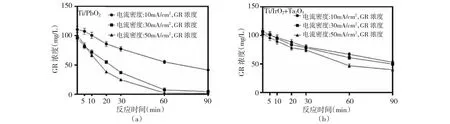

Ti/PbO2电极催化体系中(图5a),随处理时间增加,GR浓度逐渐下降且下降速率变缓,处理90 min后,体系内GR浓度趋于稳定;初始污染物浓度对该体系降解效率影响较大,当初始GR浓度为100、300和600 mg/L时,处理90 min后,GR降解效率为95.2%、82.7%、66.6%。Ti/IrO2+Ta2O5电极催化体系中(图5b),处理60 min后,体系GR浓度基本趋于稳定;初始GR浓度为100 mg/L时,处理90 min后,体系GR降解效率为52.4%,而当GR浓度上升为300 mg/L和600 mg/L时,90 min后体系GR降解效率仅分别为20.1%和19.6%。结果表明,两体系GR降解效率均随初始GR浓度升高而降低,且在Ti/IrO2+Ta2O5电极催化体系中,当初始GR浓度由100 mg/L升至300 mg/L时,体系处理效率出现明显下降。由于电催化降解污染物主要通过电解溶液中的水分子或电解质产生具有强氧化性的活性自由基(如·OH等)而达到降解目的;初始GR浓度增加使溶液内有机物数量增加,迅速消耗体系内·OH,使反应速率降低[18-19]。综上所述,选择GR浓度100 mg/L为优化后的起始GR浓度条件。

图5 (a)初始污染物浓度对GR染料模拟废水降解的影响(Ti/PbO2电催化氧化体系);(b)初始污染物浓度对GR染料模拟废水降解的影响(Ti/IrO2+Ta2O5电催化氧化体系)Fig.5 (a)Variation in GR concentrations in Ti/PbO2 electrocatalytic oxidation system with different pollutant concentrations;(b)Variation in GR concentrations in Ti/IrO2+Ta2O5 electrocatalytic oxidation system with different pollutant concentrations

2.1.3 电流密度的影响

Ti/PbO2电极催化体系中(图6a),随处理时间增加,GR浓度逐渐下降且下降速率变慢,处理90 min后,体系GR浓度基本趋于稳定;此外,随着电流密度的增加(10、30和50 mA/cm2),体系GR降解效率逐渐升高,处理90 min后,降解效率分别为62.6%、95.2%、98.3%,由此可见,当电流密度从10 mA/cm2增至30 mA/cm2时,体系降解效率增加了32.6%,而电流密度从30 mA/cm2继续增至50 mA/cm2后,体系降解效率变化不大(仅增加3.1%)。Ti/IrO2+Ta2O5电极催化体系中(图6b),当电流密度为10、30和50 mA/cm2时,处理60 min后,GR浓度逐渐达到稳定,且在处理90 min后,体系GR降解效率差别不大,分别为48.2%、53.4%、61.1%。综上所述,两体系GR降解效率均随电流密度的增高而变大,且在电流密度增至30 mA/cm2时,处理90 min后,Ti/PbO2电极和Ti/IrO2+Ta2O5电极催化体系GR降解效率分别可达到90%和50%以上,这是由于电流增大可促进电极表面·OH的生成,有利于提高GR降解速率;而当电流密度继续升高至50 mA/cm2时,相较于30 mA/cm2处理90 min后的降解效率,Ti/PbO2电极和Ti/IrO2+Ta2O5电极催化体系GR降解效率分别仅增加了3.1%和7.7%,这主要归因于过高电流所导致副反应增大(如,阳极析氧和阴极析氢等),削减了电极瞬时电流效率,使得降解效率随电流密度升高而增大的速率降低[20~22]。综上所述,选择电流密度30 mA/cm2为优化后的起始电流密度条件。

图6 (a)电流密度对GR染料模拟废水降解的影响(Ti/PbO2电催化氧化体系);(b)电流密度对GR染料模拟废水降解的影响(Ti/IrO2+Ta2O5电催化氧化体系)Fig.6 (a)Variation in GR concentrations in Ti/PbO2 electrocatalytic oxidation system with different current densities;(b)Variation in GR concentrations in Ti/IrO2+Ta2O5 electrocatalytic oxidation system with different current densities

2.1.4 电解质浓度的影响

Ti/PbO2电极催化体系中(图7a),随时间的增加,GR浓度下降迅速,处理60 min后,体系GR浓度可基本趋于稳定;Na2SO4浓度(0.1、0.2和0.4 mg/L)对体系GR降解效率影响不大,处理90 min后,GR降解效率分别为95.2%、95.4%、95.5%。Ti/IrO2+Ta2O5电极催化体系中(图7b),随处理时间增加,GR浓度变化表现出与Ti/PbO2电极催化体系相似的趋势;且当Na2SO4浓度为0.1、0.2和0.4 mg/L时,处理90 min后,体系GR降解效率分别为53.4%、54.7%、55.2%。结果表明,两催化体系GR降解效率随Na2SO4浓度增加仅表现出微弱上升的趋势(幅度在2%以内),因此,电解质浓度升高对体系的GR降解效率没有明显的改善作用[23];结合处理成本,选择Na2SO4浓度0.1 mg/L为优化后的起始Na2SO4浓度条件。

图7 (a)电解质浓度对GR染料模拟废水降解的影响(Ti/PbO2电催化氧化体系);(b)电解质浓度对GR染料模拟废水降解的影响(IrO2+Ta2O5电催化氧化体系)Fig.7 (a)Variation in GR concentrations in Ti/PbO2 electrocatalytic oxidation system with different electrolyte concentrations;(b)Variation in GR concentrations in Ti/IrO2+Ta2O5 electrocatalytic oxidation system with different electrolyte concentrations

2.2 不同电极催化体系降解酸性大红(GR)染料废水的比较研究

2.2.1 工艺参数优化后的降解效果比较

2.2.1.1 酸性大红(GR)降解效率

由图8可知,在不调节pH(pH=6.38),初始GR浓度100 mg/L,电流密度30 mA/cm2,电解质浓度0.1 mg/L条件下,随反应时间增加,两电极催化体系的GR降解效率均增加;但在电催化的各个时间段,Ti/PbO2电极催化体系的降解效率均高于Ti/IrO2+Ta2O5电极催化氧化体系的降解效率,且在处理90 min后,Ti/PbO2电极催化体系的GR降解效率为98.3%,远大于Ti/IrO2+Ta2O5电极催化体系的GR降解效率61.1%。此外,徐浩等人利用Ti/PbO2电极对酸性红染料模拟废水进行电催化氧化降解,处理3h后染料去除率为94.2%[24];高小媛等人则用Ti/PbO2电极做阳极,圆筒状金属板做阴极,处理甲基橙模拟废水,电解2h后染料去除率为95.9%[25]。因此,在优化后的工艺参数条件下,本文选用的这款商用Ti/PbO2电极具有较好的电催化活性。

图8 (a)不同电极催化体系中的GR浓度变化;(b)不同电极催化体系中的GR降解效率Fig.8 (a)Variation in GR concentration in catalytic system with different electrodes;(b)Degradation rate of GR in catalytic system with different electrodes

2.2.1.2 总有机碳(TOC)去除率

由下表可知,在不调节pH(pH=6.38),初始GR浓度100 mg/L,电流密度30 mA/cm2,电解质浓度0.1 mg/L条件下,处理90 min后,两电极催化体系均对TOC有去除效果;但对比两电极催化体系TOC去除率发现,Ti/PbO2电极催化体系的TOC去除率为25.4%,明显高于Ti/IrO2+Ta2O5电极催化体系TOC去除率13.5%。相较于同类文献所报道的Ti/PbO2电极用于酸性红染料模拟废水降解试验中,TOC的去除效率范围为7.88%-18.21%[24],进一步证明了本文选用的这款商用Ti/PbO2电极对有机物的矿化效果较好。

表 不同电催化体系下TOC及其去除率Tab. TOC and its removal rate with different electrocatalytic systems

2.2.2 电极表面形貌比较

图9为扫描电压15 kV条件下,Ti/PbO2电极和Ti/IrO2+Ta2O5电极分别在未工作及工作累计5000 min后的扫描电镜(SEM)图。

对比9a、9b可知,工作前的Ti/PbO2电极表面呈明显的晶体锥形结构,且轮廓清晰,致密的电极表面结构能阻止新生态氧钝化钛基体,还能降低界面电阻,增强PbO2活性层与钛基体的结合力[26],而工作前Ti/IrO2+Ta2O5电极表面存在许多边界清楚,但大小不一的裂纹,该类电极表面裂纹可提高电极表面活性位点与目标污染物的有效接触,使体系的催化活性升高[27];再对比9a、9c可知,Ti/PbO2电极工作累计时长5000 min后,表面开始出现有机物残留,但整体形貌并未出现较大变化;对比9b、9d则可发现,Ti/IrO2+Ta2O5电极工作累计时长5000 min后,表面出现明显的孔穴和大量残留有机物的堆积,且裂纹数减少,整体形貌损毁较大。结果表明,工作累计时长5000 min后,Ti/PbO2电极表面变化不大,电极形貌的稳定性较好;而Ti/IrO2+Ta2O5电极表面出现较大的损毁,可能导致电催化体系降解能力的降低。

图9 (a)工作前Ti/PbO2电极表面;(b)工作前Ti/IrO2+Ta2O5电极表面;(c)工作累计时长 5000min后Ti/PbO2电极表面;(d)工作累计时长5000min后Ti/IrO2+Ta2O5电极表面Fig.9 (a)Surface of Ti/PbO2 electrode before operation;(b)Surface of Ti/IrO2+Ta2O5 electrode before operation;(c)Surface of Ti/PbO2 electrode after operation for 5000min;(d)Surface of Ti/IrO2+Ta2O5 electrode after operation for 5000min.

3 结 论

(1)在Ti/PbO2电极和Ti/IrO2+Ta2O5电极催化体系中,较低的初始pH和初始GR浓度,及较高的电流密度均有利于体系GR的降解效率的提高。

(2)Ti/PbO2电极和Ti/IrO2+Ta2O5电极催化体系降解GR的优化工艺参数为不调节pH(pH=6.38),初始GR浓度100 mg/L,电解质浓度0.1 mg/L、电流密度30 mA/cm2。

(3)在优化后的工艺参数条件下,Ti/PbO2电极和Ti/IrO2+Ta2O5电极催化体系对GR的降解效率分别为98.3%、61.1%,两电极催化体系的TOC去除率分别为25.4%和13.5%。通过扫描电镜(SEM)对比两电极工作前、工作后的电极形貌发现,工作前Ti/PbO2电极表面晶体的锥形结构清晰、连接紧密,工作累计时长5000 min后,电极形貌变化不大,电极形貌稳定性较好;而Ti/IrO2+Ta2O5电极工作累计时长5000 min后的形貌损毁较大,可能导致体系催化活性降低。