双金属复合管环焊缝耐蚀性能评价方法

2024-02-28钟洋毛汀黄洪发曾德智罗涛杨廷加汪枫胡梅

钟洋 毛汀 黄洪发 曾德智 罗涛 杨廷加 汪枫 胡梅

1.中国石油西南油气田公司天然气研究院 2.油气藏地质及开发工程国家重点实验室·西南石油大学 3.中国石油西南油气田公司天然气净化总厂 4.中国石油西南油气田公司输气管理处

我国高酸性天然气累计探明储量已超过万亿立方米,其中90%以上属于四川盆地。四川盆地高酸性气田腐蚀环境苛刻,H2S体积分数超过15%,地面管线运行压力最高达到10 MPa,一旦发生腐蚀失效,会造成严重的经济损失和环境污染,甚至引发灾难性事故。因此,要实现其安全开采,获得清洁能源,腐蚀控制是关键技术之一[1-4]。

为了既增加防腐措施的可靠性,又降低耐蚀合金管材成本,国内外高酸性气田选用双金属复合管来代替耐蚀合金管,其两端釆用特殊方法焊接或特殊结构连接[5-6]。双金属复合管是一种高性价比防腐材料,在高酸性气田地面管线中的应用具有十分广阔的场景。由于焊缝通常是腐蚀环境中最薄弱环节[7-12],同时双金属复合管焊接难度高,因此,其在腐蚀环境中的使用很大一部分取决于其焊接部位的耐蚀性能。在双金属复合管的推广应用中,其焊缝与本体的性能差异是限制其在高酸性气田应用的主要障碍之一。

目前,在双金属复合管焊缝交货条件、性能指标以及现场应用等方面已经形成了一些相关标准,如API Spec 5LD 《内覆或衬里耐腐蚀合金复合钢管》、Q/SY 06018-2016《油气田地面工程防腐保温设计规范》和GB/T 37701-2019《石油天然气工业用内覆或衬里耐腐蚀合金复合钢管》等。但这些标准主要针对双金属复合管的制造和机械性能评定。Q/SY 06018-2016提出了冶金复合管直焊缝和堆焊层的腐蚀评价内容及方法。铁山坡高酸性气藏采用的双金属复合管为堆焊成形的825冶金复合管,焊缝为环焊缝,其耐蚀性能评价缺乏相关标准。

因此,针对双金属复合管环焊缝在高酸性工况下的主要腐蚀类型,参照Q/SY 06018-2016中冶金复合管直焊缝和堆焊层腐蚀评价内容,明确表征双金属复合管耐蚀性能关键参数及指标,形成有效的评价方法,为双金属复合管的现场应用提供依据。

1 评价方法

1.1 评价参数及指标确定

在高酸性环境中,镍基合金及其焊缝以局部腐蚀为主。局部腐蚀包括应力腐蚀开裂、点腐蚀、晶间腐蚀、疲劳腐蚀和缝隙腐蚀。疲劳腐蚀的发生需要循环载荷作用,缝隙腐蚀通常发生在螺栓或接头等位置,通常地面管线不会发生疲劳腐蚀和缝隙腐蚀[13-15]。因此,本研究主要考虑从抗晶间腐蚀性能、抗应力腐蚀开裂性能和耐点蚀性能3个方面对复合管焊缝耐蚀性能进行评价。Q/SY 06018.10-2016《油气田地面工程防腐保温设计规范 第10部分:耐腐蚀合金 UNS N08825 冶金复合钢管》的复合管直焊缝和堆焊层腐蚀评价内容同样为抗晶间腐蚀性能、抗应力腐蚀开裂性能和耐点蚀性能。

1.1.1抗晶间腐蚀性能

双金属复合管焊接为异种焊接,在焊接过程中,材料的组织结构不可避免地会发生变化。同时,由于基层材质为碳钢,焊接过程中易发生元素偏析,在晶界析出富Cr和富Ni的碳化物,影响焊缝抗晶间腐蚀性能[16]。因此,首先进行晶间腐蚀评价试验,确认焊缝处组织结构良好。

1.1.2抗SCC/SSC性能

双金属复合管的焊接接头存在覆层、基层及焊缝的三区交汇区域,极易存在应力集中,物理化学性能分布不均匀等情况,从而降低抗SCC/SSC性能。因此,在高酸性环境使用时,SCC/SSC对焊接接头的损伤是双金属复合管最严重的安全隐患[17],进行相应性能评价是必不可少的。

1.1.3耐点蚀性能

点蚀通常发生在合金表面并且可以深入金属内部甚至穿孔形成孔蚀,通常具有钝化特性的金属都有发生点蚀的倾向。相关研究表明,Cl-不利于镍基合金钝化膜的形成,且点蚀敏感性随Cl-含量的升高而增加[18-19],一旦出现点蚀,双金属复合管在应力作用下长时间服役后,可能发生应力腐蚀开裂[20]。川渝地区高酸性气田水Cl-质量浓度大多超过20 000 mg/L,如七里北气田Cl-质量浓度超过40 000 mg/L。双金属复合管在该条件下应用,必须提前对焊缝耐点蚀性能进行评价。

1.2 评价方法优选

1.2.1性能评价方法

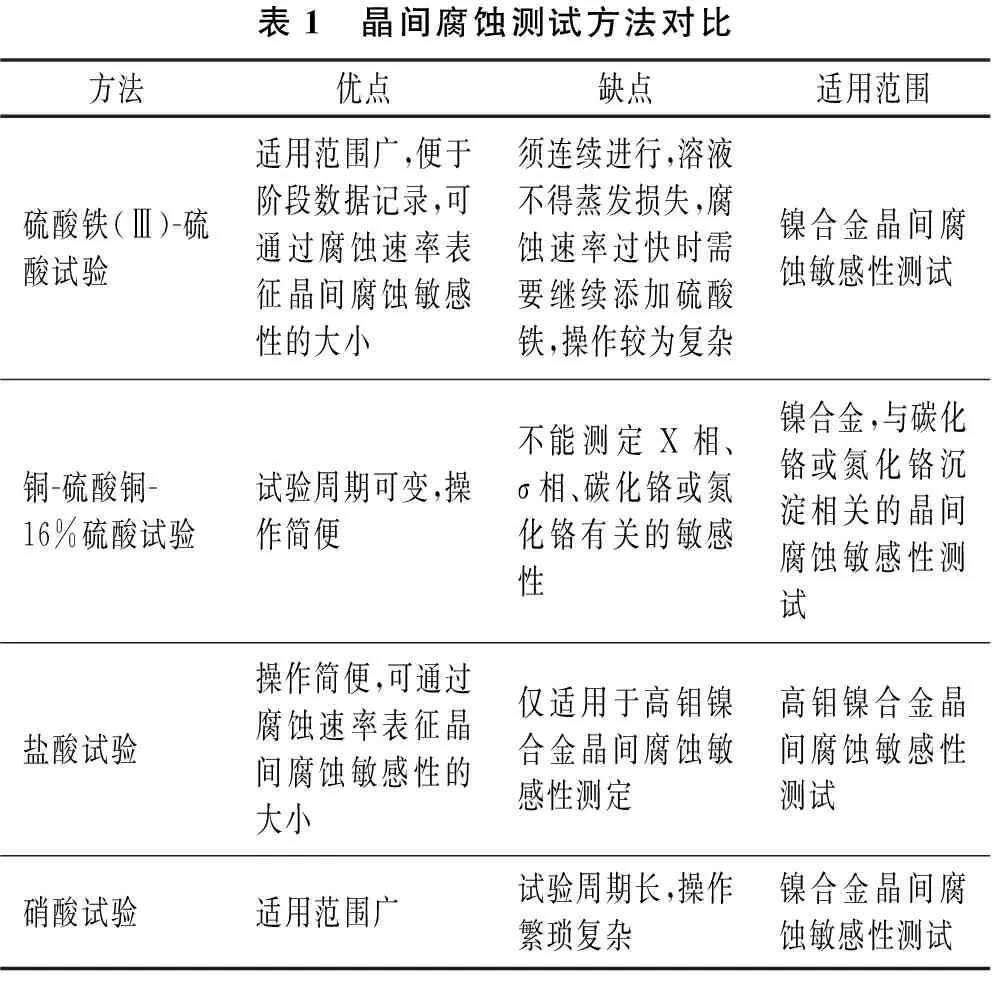

(1) 抗晶间腐蚀性能。晶间腐蚀评价方法已经形成了标准:GB/T 15260—2016《金属和合金的腐蚀镍合金晶间腐蚀试验方法》。GB/T 15260—2016包含4种晶间腐蚀常用评价方法,4种方法的对比分析如表1所列。从表1可看出,硫酸铁(Ⅲ)-硫酸试验(A法)操作虽然相对复杂,但适用范围广,便于阶段数据记录,可通过比较腐蚀速率来确定晶间腐蚀的存在。因此,本研究选择该方法进行复合管晶间腐蚀评价,与Q/SY 06018-2016中复合管直焊缝和堆焊层晶间腐蚀评价方法一致。试验周期120 h,温度150 ℃。

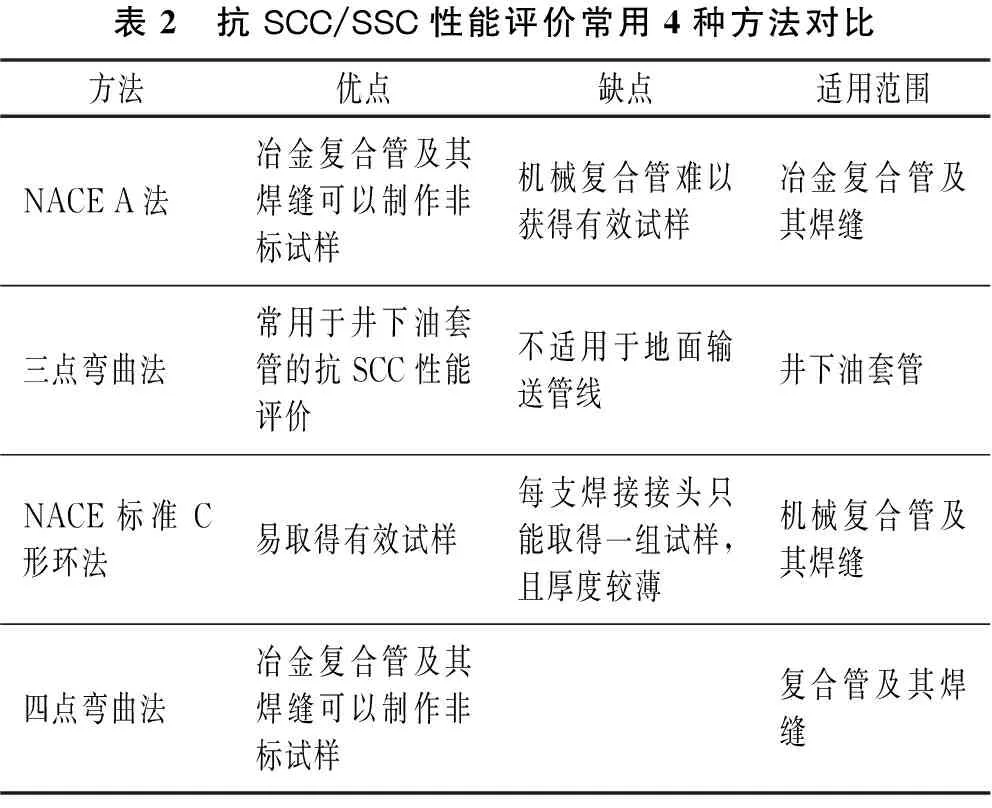

(2) 抗SCC/SSC性能评价。NACE TM0177-2016《Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Enviornments》给出了常用的4种抗SCC/SSC性能评价方法。通过对4种方法的对比分析(见表2)可知,A法和四点弯曲法适合冶金复合管及其焊缝的应力腐蚀评价,本研究最终选用四点弯法进行复合管焊缝抗SCC性能评价,与Q/SY 06018—2016中采用的方法保持一致。

表1 晶间腐蚀测试方法对比方法优点缺点适用范围硫酸铁(Ⅲ)-硫酸试验适用范围广,便于阶段数据记录,可通过腐蚀速率表征晶间腐蚀敏感性的大小须连续进行,溶液不得蒸发损失,腐蚀速率过快时需要继续添加硫酸铁,操作较为复杂镍合金晶间腐蚀敏感性测试铜-硫酸铜-16%硫酸试验试验周期可变,操作简便不能测定X相、σ相、碳化铬或氮化铬有关的敏感性镍合金,与碳化铬或氮化铬沉淀相关的晶间腐蚀敏感性测试盐酸试验操作简便,可通过腐蚀速率表征晶间腐蚀敏感性的大小仅适用于高钼镍合金晶间腐蚀敏感性测定高钼镍合金晶间腐蚀敏感性测试硝酸试验适用范围广试验周期长,操作繁琐复杂镍合金晶间腐蚀敏感性测试

表2 抗SCC/SSC性能评价常用4种方法对比方法优点缺点适用范围NACE A法冶金复合管及其焊缝可以制作非标试样机械复合管难以获得有效试样冶金复合管及其焊缝三点弯曲法常用于井下油套管的抗SCC性能评价不适用于地面输送管线井下油套管NACE标准C形环法易取得有效试样每支焊接接头只能取得一组试样,且厚度较薄机械复合管及其焊缝四点弯曲法冶金复合管及其焊缝可以制作非标试样复合管及其焊缝

(3) 耐点蚀性能评价。由于覆层焊缝一般材质为耐蚀合金(四川高酸性气田最新使用的825冶金复合管使用625焊丝进行焊接),腐蚀挂片方法在短周期内难以观测到局部腐蚀。同时,双金属复合管焊缝点蚀测试还未形成标准,故参照GB/T 17899-1999《不锈钢点蚀电位测量方法》进行测试,即采用动电位法,通过比较在模拟环境中服役前后同一合金的点蚀电位变化,确定合金的点蚀倾向。

1.2.2综合评价方法

(1) 模拟工况腐蚀评价。通过晶间腐蚀、SCC/SSC和点蚀性能评价焊缝后,进一步开展现场工况下的取样评价试验。依据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》,模拟高酸性苛刻工况进行腐蚀评价试验。通过对比前后结果,明确所选择的评价方法的有效性,评价焊缝高酸性环境下的服役性能。

(2) 整管段试验。通过将复合管置于腐蚀环境中,可以还原现场服役环境,同时还可以直接检验整管段的耐蚀性能。普通规格的复合管焊缝很难取到标准试样。因此,该方法虽然成本高,但其试验结果相较于取样评价方法更具可靠性,可以对取样评价方法进行验证和补充,以进一步明确所建立的评价方法的有效性。

本试验所设计的复合管整管段腐蚀评价装置如图1所示。该方案与国外文献基本一致,复合管焊接接头两端为825或625合金的堵头,复合管与堵头之间采用焊接。

为了提高焊缝处应力水平至标准ISO 3183:2019《Petroleum and natural gas industries-steel pipe for pipeline transportation systems》和ISO 15156-3:2020《Petroleum and natural gas industries-Materials for use in H2S-containing environments in oil and gas production-Part 3: Cracking-resistant CRAs(corrosion-resistant alloys) and other alloys》规定的应力水平(72%σs~100%σs),形成苛刻应力条件,通过建立整管段有限元分析力学模型的方法进行开槽设计,改变焊缝处的机械尺寸,使焊缝的应力水平增加,同时保证设备的密封性和安全性。以四川某高酸性气田采用的国产L360/825复合管为例,加工后的整管段试件如图2所示,在加载10 MPa压力时焊缝处应力为268.68 MPa,达到接近焊缝屈服强度的应力水平。

基于以上研究,根据确定的性能评价参数和方法,形成了如图3所示的双金属复合管环焊缝耐蚀性能评价方法。

2 评价结果

以四川某高酸性气田采用的国产L360/825复合管环焊缝为例,按照建立的评价方法进行评价,具体结果如下。

2.1 晶间腐蚀评价结果

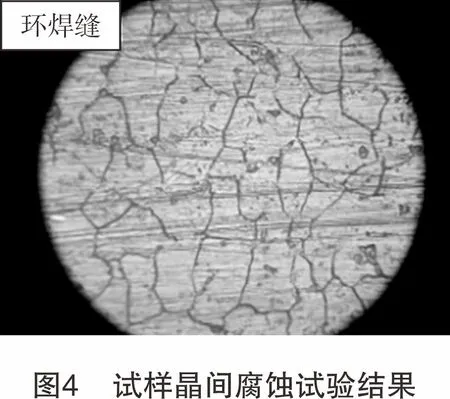

按照A法对国产L360/825双金属冶金复合管环焊缝进行测试,测试结果见表3和图4。从表3和图4可知,试样仅发生了轻微的晶间腐蚀,制造工艺合格,满足进行下一步测试的要求。

表3 晶间腐蚀速率样品试样总暴露面积/mm2腐蚀前质量/g腐蚀后质量/g腐蚀速率/(mm·a-1)L360/825冶金复合管环焊缝1 1365.410 45.437 40.205 3

2.2 抗SCC/SSC性能评价结果

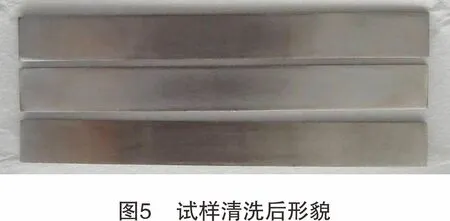

采用四点弯方法对焊缝试样抗SCC/SSC性能进行评价。试验共设置3个平行样,依据ISO 15156-3:2020规定,加载应力达到100%σs。试验溶液为NACE A溶液,试验温度控制在(24±3) ℃范围内,试验过程中连续通入H2S气体,试验周期720 h。试验结束后取出试样,清洗并观察形貌,如图5和图6所示。从图5和图6可知,试样表面无开裂裂纹,100倍放大下未见微观裂纹,表明该焊接接头具有良好的抗SCC/SSC性能。

2.3 点蚀性能评价结果

通过动电位法对复合管覆层焊缝进行点蚀性能评价,试验面面积1 cm2,参比电极为饱和甘汞电极,辅助电极为石墨电极。根据825复合管适用环境以及国内正开发的高酸性气田实际工况,设置以下4种苛刻工况进行测试。

条件A:NaCl质量浓度为100 g/L的模拟水;pH2S=6 MPa,pCO2=4 MPa,总压20 MPa;150 ℃;720 h。

条件B:NaCl质量浓度为250 g/L的模拟水;pH2S=6 MPa,pCO2=4 MPa,总压60 MPa;pH值=3.5;元素硫的质量浓度为1 g/L;200 ℃;720 h。

条件C:NaCl质量浓度为250 g/L的模拟水;pH2S=6 MPa,pCO2=4 MPa,总压60 MPa;pH值=3.5;200 ℃;720 h。

条件D:NaCl质量浓度为250 g/L的模拟水;pH2S=3 MPa,pCO2=2 MPa,总压20 MPa;pH值=3.5;150 ℃;720 h。

测试结果如图7所示。从图7可知,条件(1)、(2)下,试样表面状态保持良好,元素硫存在条件下,试样仍然保持良好的耐点蚀性能。条件(3)下,试样表面出现了轻微的白色残留物,条件(4)下有轻微的局部腐蚀发生,形成了腐蚀产物膜。测试结果表明,在类似环境中,825复合管焊缝确实可能发生局部腐蚀。从表4中试样点蚀电位的变化可以看出,在4种工况下服役一段时间后,试样点蚀电位仅在条件(4)下出现了轻微的下降,仍保持良好的耐点蚀性能。

表4 试样点蚀电位变化V试样类型原始试件条件A条件B条件C条件D覆层焊缝1.051.051.051.051.0

2.4 模拟工况腐蚀评价

焊缝通过晶间腐蚀、抗SCC/SSC、点蚀性能评价后,取得3个30 mm×15 mm×3 mm的标准腐蚀挂片焊缝试样,更换试验环境为条件更为苛刻的现场模拟工况,对焊缝在模拟工况下的腐蚀性能进行评价。

实验根据现场条件设置试验参数,液相介质为现场模拟水,试验温度为40 ℃,总压为7 MPa,H2S分压为2 MPa,CO2分压为1.5 MPa,试验周期为720 h。试验结果如图8和图9所示。从图8和图9可知,试样腐蚀失重均小于0.000 3 g。实验结果表明,焊缝试样在模拟工况下具有良好的抗电化学腐蚀性能。

2.5 整管段腐蚀评价

经30天实验后取出的L360/825冶金复合管整管试件如图10所示。从图10可知,在整个实验过程中,管段未出现泄漏,取出的试件通过肉眼观察,无损伤痕迹。实验后试件排出的溶液清澈,可以推断复合管内无剧烈的电化学腐蚀。将试件进行100%射线探伤,检测结果良好。说明复合管焊接接头经过一个月模拟工况下的腐蚀后,未产生应力腐蚀裂纹。这与前文应力腐蚀评价结果一致。整管段腐蚀评价结果表明了耐蚀性能评价方法的合理性及评价结果的可靠性。

3 结论

(1) 建立了包括抗晶间腐蚀、抗SCC/SSC和耐点蚀性能3项评价指标,并通过模拟工况腐蚀实验和整管段实验验证评价结果的双金属冶金复合管环焊缝耐蚀性能评价方法。

(2) 根据建立的评价方法对L360/825冶金复合管焊缝的耐蚀性能进行了评价。结果表明,L360/825冶金复合管具有良好的耐蚀性能。