硫磺回收装置烟气碱法脱硫工艺存在问题及解决方案

2024-02-28王庆峰胡久元

王庆峰 胡久元

中国石化扬子石油化工有限公司

2015年7月1日,GB 31570-2015《石油炼制工业污染物排放标准》正式实施,该标准对硫磺回收装置烟气中SO2质量浓度排放限值的要求进一步提升,规定一般地区排放烟气中SO2质量浓度≤400 mg/m3,特别保护地区则应≤100 mg/m3,对硫磺回收装置的技术改造及运行管理提出了更高的要求[1-6]。扬子石化140 kt/a硫磺回收装置由中国石化南京工程有限公司设计建设,于2014年1月投产,原设计烟气中SO2质量浓度≤200 mg/m3。为满足GB 31570-2015的规定,2017年,该装置实施技术改造,增设一套由中国石化南京工程有限公司设计的烟气碱洗单元,采用碱法脱硫工艺。改造后,烟气中SO2质量浓度≤100 mg/m3。

1 烟气碱洗单元简介

1.1 烟气碱洗单元工艺流程

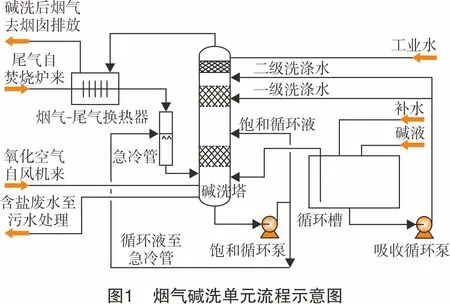

烟气碱洗单元采用烟气碱法脱硫工艺,来自焚烧炉的硫磺回收装置尾气先经过烟气换热器与碱洗后的烟气进行换热,然后进入急冷管。在急冷管内,尾气与氢氧化钠(NaOH)溶液进行气液两相顺流接触,尾气经过绝热饱和吸收,部分SO2被吸收,同时完成急冷降温。降温后的尾气从塔釜进入烟气碱洗塔,在碱洗塔内经过两段吸收和两段水洗,然后经过烟气换热器与来自焚烧炉的尾气换热后经烟囱排放至大气,烟气经过换热后升温排放可避免产生“白烟”。碱洗吸收过程产生的硫酸钠(Na2SO4)溶液排往污水系统。烟气碱洗单元流程示意图见图1。

1.2 烟气碱法脱硫工艺原理

烟气碱法脱硫工艺利用酸碱中和的原理,用NaOH溶液吸收硫磺回收装置尾气中的SO2,从而降低排放烟气中SO2质量浓度。

1.2.1吸收

NaOH溶液吸收SO2的过程见式(Ⅰ)~式(Ⅲ)[7-8]。

2NaOH+SO2→Na2SO3+H2O

(Ⅰ)

Na2SO3+SO2+H2O→2NaHSO3

(Ⅱ)

以上两式合并后的总反应为:

NaOH+SO2→NaHSO3

(Ⅲ)

反应(Ⅱ)表明,反应(Ⅰ)生成的Na2SO3仍具有脱除SO2的能力,但反应(Ⅱ)生成的NaHSO3则不再具有脱除SO2的能力。

1.2.2中和与氧化

中和处理的目的是防止NaHSO3发生分解,故需要将吸收液中的NaHSO3中和为Na2SO3,见式(Ⅳ)。

NaHSO3+NaOH→Na2SO3+H2O

(Ⅳ)

因中和液中Na2SO3的化学需氧量(COD)较高,不能直接排放,需要先用空气氧化后再送往污水处理厂进行处理,反应见式(Ⅴ)。

2Na2SO3+O2→2Na2SO4

(Ⅴ)

烟气碱法脱硫工艺的重点是控制吸收液的pH值,即通过pH在线分析仪自动控制往吸收液中补充NaOH的量,使反应后的溶液呈中性或弱碱性。

1.3 烟气碱法脱硫工艺特点

(1) 由于前段工艺硫磺回收率高,故尾气中SO2质量浓度低,碱液消耗量较低。此外,由于该工艺不产生Na2SO4等副产品,仅有含盐废水排出,故流程较为简单。烟气经升温后排放,不会出现气溶胶导致烟气“拖尾”的问题。

(2) NaOH为强碱,与SO2反应速度快,吸收能力强,反应较为彻底[9],避免了传统工艺中采用有机溶剂带来的吸收效果不佳、烟气排放不稳定问题。尾气经碱液吸收净化后,正常生产时排放尾气中SO2质量浓度≤80 mg/m3[10]。

(3) 该工艺可避免装置停工除硫及降温、开工初期生产不稳定导致的排放烟气中SO2超标等问题。同时,在工程设计中也考虑了排放尾气中SO2质量浓度大幅度变化时所需的快速适应吸收能力。

1.4 主要设备材质选型

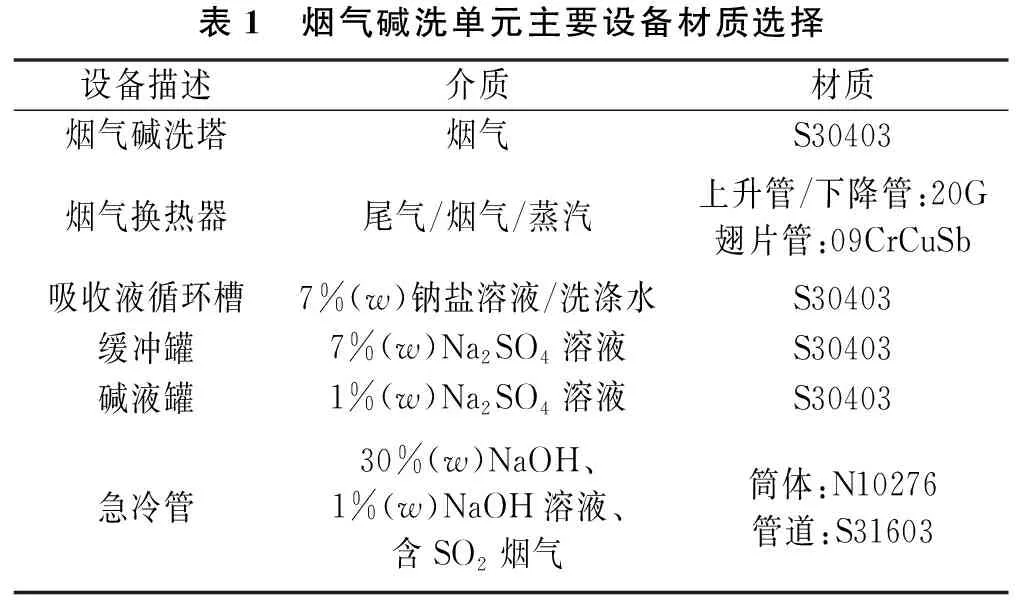

烟气碱洗单元主要设备为烟气碱洗塔、烟气换热器、循环槽和急冷管等,该系统处于SO2-NaOH-H2O等具有较强腐蚀性的运行环境中,因此,对设备管线选材的要求较高,碱洗塔等主要设备及管线均选用不锈钢材质(S304)。在急冷管内,烟气温度从200 ℃左右急冷至70 ℃左右,该部位碱含量也较高,急冷管内筒节等部位选择抗腐蚀能力较强的哈氏合金材质[11]。

表1 烟气碱洗单元主要设备材质选择设备描述介质材质烟气碱洗塔烟气S30403烟气换热器尾气/烟气/蒸汽上升管/下降管:20G翅片管:09CrCuSb吸收液循环槽7%(w)钠盐溶液/洗涤水S30403缓冲罐7%(w)Na2SO4溶液S30403碱液罐1%(w)Na2SO4溶液S30403急冷管30%(w)NaOH、1%(w)NaOH溶液、含SO2烟气筒体:N10276管道:S31603

烟气换热器为热管式换热器,翅片管用于尾气/烟气与热媒水进行换热,上升管与下降管用于热媒水/蒸汽的流通。由于尾气中SO2含量较高,在换热器低温段易出现亚硫酸腐蚀环境,翅片管选用耐硫酸低温露点腐蚀的ND钢(即09CrCuSb合金钢)。烟气碱洗单元主要设备材质选择见表1。

2 运行情况

2.1 主要操作参数

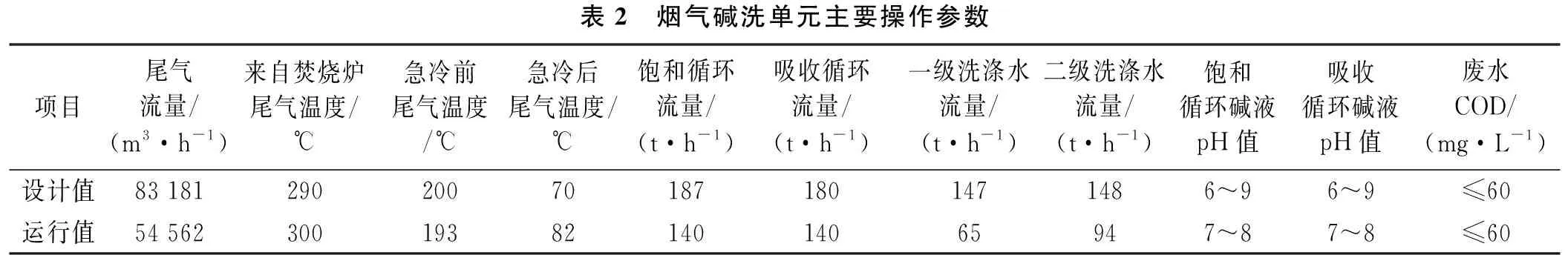

2017年7月,装置完成检修改造后,烟气碱洗单元于7月9日引入烟气投入运行,至2022年3月,运行基本稳定。2017年12月,组织进行了性能测试,烟气碱洗单元主要操作参数见表2。

表2 烟气碱洗单元主要操作参数 项目尾气流量/(m3·h-1)来自焚烧炉尾气温度/℃急冷前尾气温度/℃急冷后尾气温度/℃饱和循环流量/(t·h-1)吸收循环流量/(t·h-1)一级洗涤水流量/(t·h-1)二级洗涤水流量/(t·h-1)饱和循环碱液pH值吸收循环碱液pH值废水COD/(mg·L-1)设计值83 181290200701871801471486~96~9≤60运行值54 5623001938214014065947~87~8≤60

2.2 烟气排放情况

2017年7月,烟气碱洗单元投入运行后,排放烟气中SO2质量浓度由碱洗前的300 mg/m3降至15 mg/m3以下。碱洗后,排放烟气中SO2质量浓度如图2所示。在2021年对烟气在线分析仪(CEMS)进行更新升级后,由于新的CEMS量程由500 mg/m3降至100 mg/m3,测定更加精准,排放烟气中SO2质量浓度测定值进一步降至0~1 mg/m3,远低于设计值80 mg/m3,基本实现“近零”排放,达到预期改造效果。

3 运行过程中存在的问题

3.1 碱洗塔压降增大

自2018年3月开始,烟气碱洗塔压降异常上升,由运行初期的1.8 kPa升至同等负荷条件下的4.0 kPa。由于硫磺回收装置整个系统的压力均很低,最高允许压力仅为50 kPa(克劳斯炉最高操作压力),碱洗系统压降增大导致装置处理酸性气能力下降。

3.2 碱洗塔液位波动

在烟气碱洗单元的第1个运行周期内,碱洗塔多次出现液位波动大的问题。具体表现为:①碱洗塔每日进行塔顶冲洗时,塔底液位控制较为困难;②当液位控制在55%左右时,其会在无任何操作调整的情况下在约5分钟内上升至90%左右。

3.3 碱洗含盐废水超标

碱洗单元在运行过程中由于反应消耗,需要不断补充碱液,并排出含盐废水。正常生产情况下,含盐废水中含有Na2SO4、微量的Na2CO3和NaHCO3等,废水指标满足污水控制指标(pH值为6~9、COD≤400 mg/L、氨氮质量浓度≤50 mg/L)。自碱洗单元投运以来,间断出现废水超标现象(COD最高达到2 500 mg/L,pH值最高达到10~12)。在2022年3月硫磺回收装置停车过程中,出现废水pH值与氨氮含量同时超标现象(pH值达到10~11、氨氮质量浓度达到180 mg/L)。

4 原因分析与解决措施

4.1 碱洗塔压降增大的原因分析与解决措施

解决措施如下:

(1) 对填料中现有积垢进行清洗。由于垢物主要成分是CaCO3,故将饱和循环与吸收循环维持在弱酸性环境下运行,可以有效消除积垢。通过逐步降低碱液加注量,先后将饱和循环液、吸收循环液与水冲洗循环液pH值分别降至6~7,洗去塔内多层填料上的水垢。

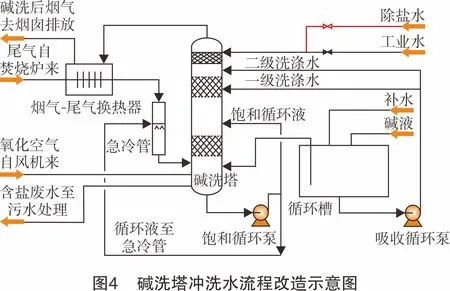

(2) 将塔顶冲洗用的工业水改为较为洁净的除盐水,改造流程如图4所示(红色线条为改造部分)。将工业水改为除盐水后,填料不再积垢,碱洗塔压降开始稳定降低。装置在满负荷情况下,整塔压降从4 kPa降至2 kPa,恢复了正常处理能力,改造达到预期效果。

(3) 循环碱液pH值工艺指标为6~9,实际生产中应尽可能控制低一些,可有效控制溶液中碳酸根的形成,降低CaCO3生成[12]。在停、开工或异常工况时,可加大新鲜碱液的补充量,短时间提高碱液pH值至10以上后,应及时对塔内进行排液置换,避免塔内形成长时间的高碱性环境,从而过量吸收CO2。

(4) 日常运行中,定期对碱液循环泵入口过滤器进行清理,能够有效减少系统中机械杂质及垢物的积聚。设计中该泵入口采用篮式过滤器,过滤效果较好。

4.2 碱洗塔液位波动的原因分析与解决措施

碱洗塔液位异常波动的主要原因如下:

(1) 工艺操作不够精细。该工艺每日需对碱洗塔塔顶填料层进行手动冲洗。当操作人员冲洗时间较长时,由于碱洗塔排污管径设计偏小,废水无法及时排出,导致碱洗塔液位升高。

(2) 管线设计存在缺陷。在吸收液循环槽与碱洗塔之间有一条DN200 mm的管线用于碱洗塔补水。由于该管线布置不合理,当碱洗塔液位控制在某个区间时(55%左右)易出现虹吸现象,循环槽内的水会被快速吸至碱洗塔内,导致碱洗塔液位快速升高。

针对上述问题,可采取以下解决措施:

(1) 优化工艺操作。在进行碱洗塔水冲洗时,首先调整塔顶冲洗泵出口阀开度,然后调整循环槽补水阀开度,同时严格控制冲洗水量,避免操作波动。

(2) 完善管道设计。对循环槽与碱洗塔连通管线的布置进行核算,在2022年4月装置大修时,将管线插入循环槽的深度由1 100 mm缩短为300 mm,见图5。

通过采取以上措施,彻底解决了碱洗塔的液位波动问题。

4.3 碱洗废水超标的原因分析与解决措施

碱洗含盐废水超标的主要原因如下:

(1) 空气量不足导致废水COD超标。通过第1.2节中烟气碱洗反应的机理可知,当空气量不足时,废水中存在未完全氧化的Na2SO3。如图6所示,废水COD指标与废水中Na2SO3含量基本呈线性关系[13],即使Na2SO3质量分数只有0.5%,废水COD也将达到400 mg/L以上。

(2) 系统过量注碱导致废水pH值与COD超标。在酸性气负荷波动等异常情况下,为了保证烟气达标排放,操作人员会向系统中补入NaOH质量分数为30%的浓碱,短时间内系统中NaOH呈过量状态,导致循环碱液及排放废水pH值快速升高。宗晓东的研究显示[14],在pH值较高时,溶液中Na2SO3含量进一步升高,导致废水COD超标。

(3) 上游系统氨逃逸导致废水中氨氮含量超标。在装置停车除硫、钝化期间,当过程气中SO2穿透加氢反应器床层时,为避免SO2在急冷塔中形成亚硫酸造成设备腐蚀,向急冷塔中补入了氨气。当急冷水吸收氨达到饱和后,多余的氨逃逸至烟气碱洗单元中,随碱洗废水排放,导致废水pH值与氨氮含量超标。

针对上述问题,可采取以下解决措施:

(1) 生产过程中,必须保证风机的正常运行及空气的足量供给,确保Na2SO3彻底氧化。

(2) 循环碱液pH值是整个烟气碱洗单元工艺控制的关键,日常应确保pH计的正常运行,同时将循环碱液pH值控制在6~9。在应急状态补入浓碱后,及时加大废水排放及置换量。

(3) 新增碱洗单元后,应加强对前后工艺流程关联风险的识别和管控。当向急冷塔中注氨时,应确保急冷水pH值不超过9。为了及时发现急冷塔氨逃逸问题,注氨后应对碱洗废水进行采样化验分析,确保废水达标排放。

5 结语

新增烟气碱洗单元对于降低硫磺回收装置烟气中SO2排放效果显著,且实际排放值远低于设计值及GB 31570-2015规定的排放指标。近5年的运行经验表明,烟气碱法脱硫工艺成熟可靠,运行稳定。在实际运行过程中,先后出现过碱洗塔压差升高、碱洗塔液位波动、碱洗废水超标等问题,均采取了有效措施加以解决,烟气碱洗单元运行稳定性不断提升,实现了硫磺回收装置的长周期运行,具有很好的社会和环保效益。