激光粉末床熔融WC-12Co 硬质合金温度场模拟

2024-02-27牛玉玲李晓峰赵宇霞白培康

牛玉玲,李晓峰*,赵宇霞,张 利,刘 斌,白培康

(1 中北大学 材料科学与工程学院,太原 030051;2 中北大学 机械工程学院,太原 030051)

硬质合金是一种由碳化钨(WC)颗粒和金属黏结剂(如Co,Ni,Fe)组成的复合材料[1],具有极高的硬度和耐磨性、良好的抗弯强度及断裂韧性等综合性能,成为多种应用场合的首选材料,并被广泛应用于模具和刀具中[2]。粉末冶金工艺是硬质合金的传统制备方法,其中包括混粉、成型、烧结等过程,但是该工艺在成形复杂零件方面具有一定的局限性。如何制备高精度、高性能的硬质合金逐渐成为制约其发展与应用的瓶颈[3]。激光粉末床熔融(laser powder bed fusion,LPBF)技术是基于离散堆积原理,选用激光作为能量源,按照三维CAD 切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末经过熔化、凝固,达到冶金结合的效果,最终获得所设计的金属零件[4]。

LPBF 作为最有潜力的增材制造成形方式,有望解决复杂形状、高精度硬质合金成型难题。Kang等[5]利用激光粉末床熔融技术制备了碳化钨(WC)颗粒增强钢基复合材料。Liu 等[2]通过控制原料碳化物的Co 含量,对LPBF 加工的WC-Co 硬质合金的微观结构进行了全面研究,同时结合有限元来模拟不同Co 含量的WC-Co 材料温度场变化。发现随着Co 含量的增加,最大冷却速率逐渐降低,促进了液体Co 相在WC 颗粒之间的迁移,进而减少WC 颗粒的团聚。倪培燊等[6]采用LPBF 技术制备了WC-16Co 硬质合金,发现在LPBF 打印过程中WC 晶粒生长快速且不均匀,在试样垂直截面呈现出层状结构。杨细莲等[7]利用LPBF 制备了WC/Al 基复合材料,分析了纳米WC 对其显微结构的组成、演变及其力学性能的影响。虽然近些年学者们已对激光粉末床熔融成形WC-Co 硬质合金展开了大量的研究工作,但是制备的硬质合金还存在翘曲、易开裂等缺陷,整体性能偏低。

不同材料的热物理特性不同,其加工过程中的温度场分布也大相径庭,而温度场的分布对试样的微观组织及力学性能起着决定性的作用。有限元分析是一种模拟分析LPBF 温度场的有效途径。Foroozmehr等[8]对316L 不锈钢进行有限元模拟,分析了不同的扫描速度对熔池尺寸的影响。陶攀等[9]研究了LPBF 过程中不同线能量密度下Ti-6Al-4V 温度场与熔池形貌的变化规律,结果表明,熔池温度随能量密度增加而增加,熔池前温度梯度较后温度梯度大,这为选择合理的工艺参数提供了参考。Woo 等[10]建立了WC 增强H13 钢复合材料LPBF 过程的三维有限元模型,研究了分布因子、填充效率、吸收系数和比热因子等参数对熔池几何尺寸的影响。Zhang 等[11]建立了包括激光穿透和马朗戈尼效应在内的三维有限元模型,研究Inconel 718 合金LPBF 过程中液相烧结池内的热流体场及其对液相烧结池形状的影响。Kim[12]利用WCCo 硬质合金应力应变有限元分析,开发了一种用于预测断裂强度的脆性断裂模型,研究其微观结构特征对力学性能的影响,揭示了碳化物连续性、取向或错取向结构可能是提高材料断裂强度的重要参数。Degeneve 等[13]开发了一个新的三维WC-10Co 有限元模型,通过进行加载-卸载压缩循环探索其在压缩实验过程中的应力分布,在加载部分显示了WC/Co 界面附近高应力值的集中。

由于粉末在激光作用下存在熔化、对流、辐射等各种物理现象,成形过程较为复杂,对成形过程中液相熔池尺寸的变化及温度梯度变化机制的理解有限,目前总体研究进展较为缓慢;因此需要通过有限元仿真模拟,研究WC-Co 硬质合金从粉末颗粒转变为实体过程中的温度变化,探索LPBF 工艺参数对温度场变化以及熔池尺寸的影响规律,从而得到最优工艺参数。

本工作以WC-12Co 硬质合金为研究对象,利用ANSYS 的瞬态热分析模块,在APDL 命令流模拟外加热源的基础上,对WC-12Co 硬质合金在LPBF 成形过程中的温度场进行分析,并进一步研究激光功率P和扫描速度v对熔池形貌特征以及晶粒尺寸的影响,为后续硬质合金液相凝固行为研究提供基础。

1 LPBF 过程中的热传导理论

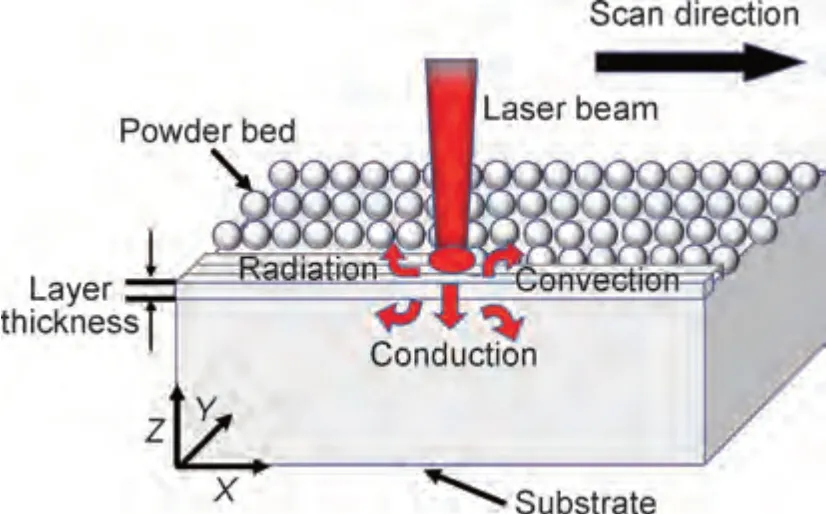

LPBF 原理图如图1 所示。激光束扫描粉末床的上表面,能量通过辐射、对流、熔池内的流体流动、熔化和蒸发等物理现象进行传递,粉末床中的颗粒吸收能量,温度迅速达到熔点以上,随即粉末熔化,进而凝固成形。

图1 LPBF 过程中激光与粉末之间热行为示意图Fig.1 Schematic diagram of thermal behavior between laser and powder in LPBF process

LPBF 是一个局部快速熔化以及快速冷却的过程。随着激光束的移动,零件的温度场急剧变化,材料的物理性能等亦随之变化。对LPBF 过程温度场的求解实质上是对非线性瞬态热传导问题的求解。

一般非线性瞬态热传导控制方程如式(1)所示[14]。

式中:ρ为材料密度,kg/m3;с为比热容,J/(kg·K);T为粉末体系的温度,K;t为粉末与热源相互作用的时间,s;k为热传导率,W/(m·K);Q为单位体积内的发热量,J。

1.1 LPBF 过程中的三类边界条件

非线性瞬态热传导方程的求解实质上是对三类边界条件问题的求解[15-16]。

第一类:粉末床内粉末上表面为保护气体,粉末的初始温度分布为:

式中:T0为初始温度,K。本工作中粉末的初始温度与周围环境相同,为413 K。

第二类:粉末与其基板之间的热量交换和粉末受到来自激光束的热量传递,其方程为:

式中:nx,ny,nz为换热边界的外法线方向余弦;qs(x,y,z)为热流密度的函数。

第三类:LPBF 过程中WC-12Co 硬质合金粉末以及基板表面与保护气体之间的对流换热和时刻伴随的辐射散热,其方程为:

式中:n为曲面的法向量;q为输入热通量;qc为热对流;qr为热辐射;S为模型的外表面。

在LPBF 过程中,qc和qr如式(5),(6)所示。

两者结合的经验公式可以表示为[10,17]:

式中:h为表面对流换热系数,W/(m2·K);σ为玻尔兹曼常数;ε为热辐射系数。

1.2 高斯热源模型

在LPBF 过程中,激光束为实现材料诱导熔合的外热源。本工作利用热流密度呈高斯分布的高斯热源模型[18-19]来实现对WC-12Co 硬质合金复合粉末的加热,其方程为:

式中:A为激光吸收率;R为激光束半径,m;r为点到热源中心的径向距离,m。

2 实验条件及仿真计算

本工作采用北京易加三维科技有限公司生产的EPM150 LPBF实验平台进行加工,在成形过程中激光扫描方式为单向光栅式扫描,激光直径为80 μm。成形所使用的粉末为WC 和Co,是经过喷雾造粒、烧结、破碎、过筛生产的类球形复合粉末,粉末粒径为15~53 μm。

2.1 工艺参数设置

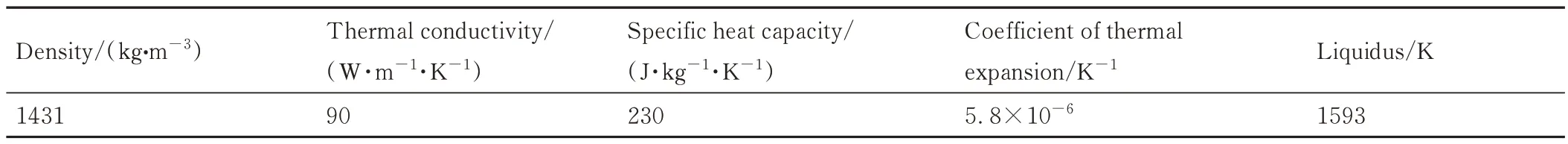

材料的物理参数对SLM 成形过程中温度场计算结果的准确性有着重要影响。本工作利用WC-12Co硬质合金实体材料的物理属性代替其粉末状的性能,相关的性能参数如表1 所示,实验相关的LPBF 工艺参数如表2 所示。

表1 WC-12Co 硬质合金的物理性能参数Table 1 Physical performance parameters of WC-12Co cemented carbide

表2 LPBF 工艺参数Table 2 LPBF process parameters

2.2 有限元仿真模型

本工作利用ANSYS WORKBENCH 软件,在建立SUS304 基板和WC-12Co 粉末床三维瞬态模型的基础上,利用瞬态热分析模块结合ANSYS APDL 命令的方式,实现对WC-12Co 硬质合金在LPBF 成形过程中的单层单道温度场仿真计算。该模型由基板和WC-12Co 粉末床组成,尺寸分别为1.2 mm×1.2 mm×1 mm,0.84 mm×0.84 mm×0.03 mm。模型热源从粉末床中间开始扫描,具体方向如图2 所示,激光移动方向为X轴,材料堆积方向为Z轴。为了实现外热源的施加以及增加计算精度,采用表面效应单元SURF152 和高阶六面体单元SOLID90,且对模型的网格尺寸进行处理,粉末床的网格大小为10 μm,基板与粉末床接触的网格尺寸为50 μm。由于基板边缘和底部远离激光扫描区域,对熔池周围的温度分布影响较小,故将其网格划分较为稀疏,网格划分结果为:362495 个节点,195329 个单元。结合ANSYS APDL实现外热源的施加和生死单元的控制,通过判断被加热的WC-12Co 粉末温度是否到达熔点来控制其是否生成。

图2 整体网格分布Fig.2 Overall grid distribution

2.3 边界条件及求解设置

图3 为表面对流换热系数随温度变化图。该变化关系是在高斯热源的基础上,利用ANSYS 中的APDL 命令流实现激光束对粉末的加热、熔化等过程。通过对试件及基板表面添加对流的方式来代替在LPBF 过程中试件和基板表面与环境之间对流损失的热量,其中对流换热系数由式(7)得到,求解时环境温度为413 K。

图3 LPBF 过程中WC-12Co 复合粉末表面对流换热系数与温度的关系Fig.3 Relationship between surface convective heat transfer coefficient and temperature of WC-12Co composite powder during LPBF process

LPBF 成形方式具有能量高、温度梯度大、瞬时变化快等特点,是典型的瞬态非线性问题。在有限元软件对瞬态非线性问题的求解中,其步长和网格的大小是影响求解是否收敛和求解精度的重要因素。本工作针对不同工艺参数对步长进行调整,大小设置在1×10-4s 以下。

3 结果与分析

3.1 扫描路径温度变化

当激光功率P=100 W、扫描速度v=400 mm/s时,在激光束移动路径上等间距选取5 个点(A~E),得到激光单向扫描加工过程中各点的温度随时间的变化关系,如图4 所示,图中虚线表示WC-12Co 硬质合金的液相线(1593 K)。可知,当热源移动并首先接近A点时,A点的温度迅速上升直至达到最大值;当热源离开A点后,该点温度迅速下降,在此过程中,由于存在热传导行为,对未加热区域有一定的预热作用[20],使得B点的温度也在不断升高,故B点最高温度比A点高;C,D两点的最高温度基本相同,这是由于,随着激光束的移动导热基本达到稳定。另外,E点是路径的最后一个点且位于扫描区域的边缘,是整个LPBF 过程中的最高温度。由此得知,边缘板的散热面积比非边缘处的散热面积少,所以热源移动到路径边缘时得到的最高温度比在非边缘处要高[21]。

图4 激光束移动路径上各点温度随时间的变化Fig.4 Temperature of each point along the moving path of laser beam with time

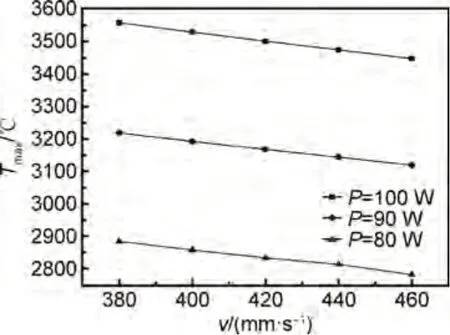

图5 为被加热区域中心最高温度Tmax与工艺参数变化关系。可以发现,在扫描速度一定的情况下,随着激光功率的增大,其中心最高温度随之升高;相同功率下,随着扫描速度的增加,中心最高温度随之降低,且大致呈线性分布。

图5 WC-12Co 硬质合金的扫描轨道中心最高温度与工艺参数的关系Fig.5 Relationship between maximum temperature at the center of scanning orbit and process parameters for WC-12Co cemented carbide

3.2 工艺参数对熔池的影响

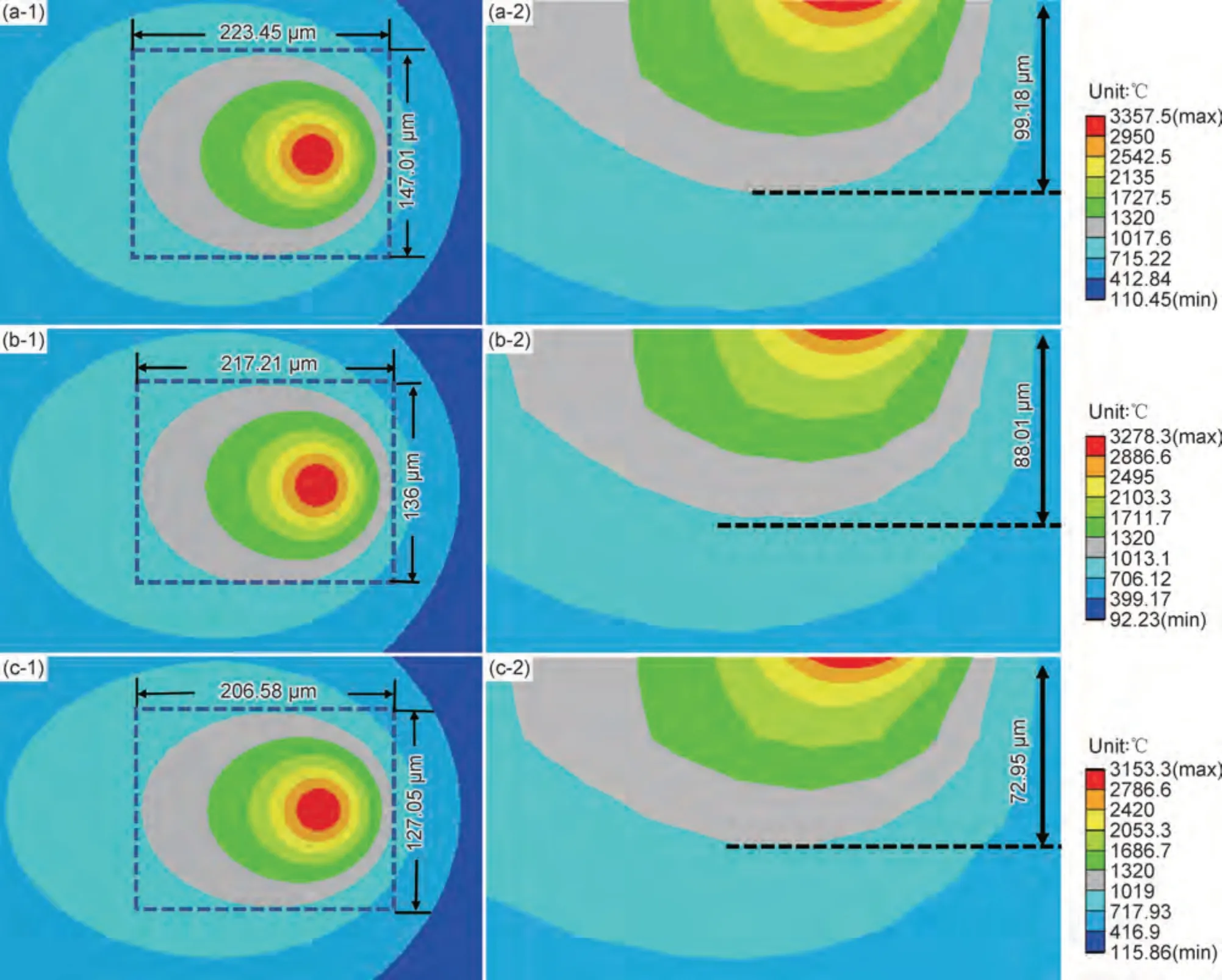

图6 为激光功率100 W、不同扫描速度下激光移动到扫描轨道中间的瞬态温度云图。在LPBF 成形过程中,WC-12Co 硬质合金复合粉末在激光束的作用下熔化,其熔池的大小及深度影响到冷却速度的快慢,进而影响其凝固过程及最终成品的力学性能[22]。由于粉末熔化的速度大于凝固速度,所以熔池形状大致呈椭圆形;且因粉末颗粒比固体的导热率低,热量传递较慢,激光束加热区域在极短时间内被加热[23],使得位于热源前部的等温线比尾部更为密集,温度梯度更大。随着扫描速度从380 mm/s 增加到460 mm/s,熔池尺寸逐渐减小,长度由223.45 μm减小至206.58 μm,宽度由147.01 μm 减小至127.05 μm,深度由99.18 μm减小至72.95 μm。

图6 不同扫描速度下WC-12Co 硬质合金熔池分布的上表面(1)和横截面图(2)(a)v=380 mm/s;(b)v=420 mm/s;(c)v=460 mm/sFig.6 Top surface(1) and cross-sectional images(2) of pool distribution of WC-12Co cemented carbide with different scanning speeds(a)v=380 mm/s;(b)v=420 mm/s;(c)v=460 mm/s

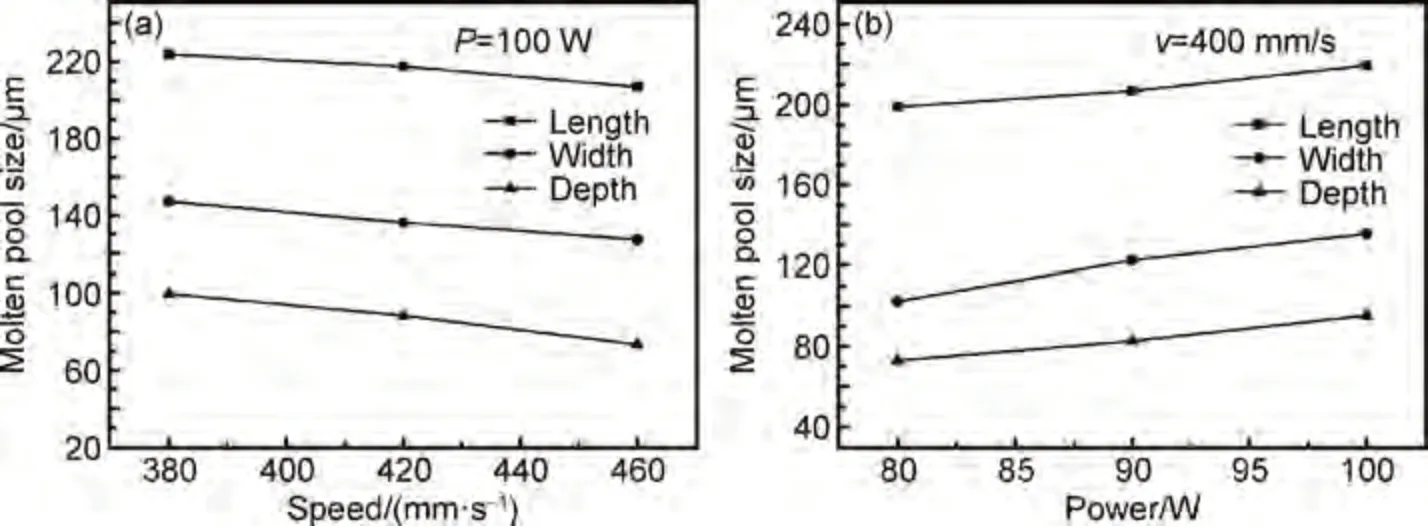

图7为扫描速度v、激光功率P与熔池尺寸的关系曲线。由图7(a)可以看出,在P=100 W 时,随着扫描速度增加,熔池尺寸均有所减小。当扫描速度较小时,激光与粉末表面接触时间长,使得粉末吸收更多的能量,从而形成更多的液相并向周围扩散;随着扫描速度增加,粉末吸收能量减少,且熔化后的液相未扩散就迅速冷却凝固,所以熔池尺寸较小。从图7(b)可以看出,熔池的尺寸随激光功率的增加而增加。这归结于:激光功率的增加导致单位热源能量增加,熔池单位体积内的温度梯度加大,温度升高,从而形成的熔池尺寸较大。

图7 扫描速度(a)、激光功率(b)与熔池尺寸的关系Fig.7 Relationship between scanning speed(a),laser beam power(b) and molten pool size

3.3 微观组织

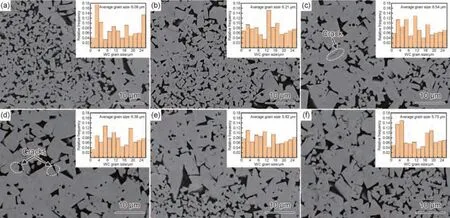

为了更好地了解LPBF 加工硬质合金的微观组织特征,通过对微观组织的观察和对比有限元模拟结果可以帮助理解LPBF 过程中WC 晶粒的生长机制以及熔池大小与晶粒尺寸的关系。图8 为不同工艺参数下WC-12Co 硬质合金的纵截面微观组织,小图为由Image-Pro Plus 软件测量得出的对应WC 晶粒尺寸分布图。从图8(a)~(c)看出,扫描速度一定时,随着激光功率的增加,晶粒尺寸逐渐增大。在激光能量密度较小时,冷却速率较大,熔池尺寸较小,进而获得的晶粒尺寸较小[24];随着激光功率增大,激光能量密度增加,熔池的长度、宽度、深度均有一定程度的增加,产生了更多的液相,WC 晶粒呈现逐渐增大趋势;但过高的能量密度会导致组织出现显微热裂纹现象。由图8(d)~(f)可知,当激光功率一定时,随着扫描速度的增加,晶粒尺寸逐渐减小。另外,较低的扫描速度会增大熔池与凝固固体之间的温度梯度,从而产生较大的残余应力,所以组织中出现少量的裂纹,如图8(d)所示。

图8 不同工艺参数下WC-12Co 硬质合金的微观组织和WC 晶粒度分布图 (a)P=80 W,v=400 mm/s;(b)P=90 W,v=400 mm/s;(c)P=100 W,v=400 mm/s;(d)P=100 W,v=380 mm/s;(e)P=100 W,v=420 mm/s ;(f)P=100 W,v=460 mm/sFig.8 Microstructures of WC-12Co cemented carbide under different process parameters and WC grain size distribution maps(a)P=80 W,v=400 mm/s;(b)P=90 W,v=400 mm/s;(c)P=100 W,v=400 mm/s;(d)P=100 W,v=380 mm/s;(e)P=100 W,v=420 mm/s;(f)P=100 W,v=460 mm/s

3.4 熔池验证

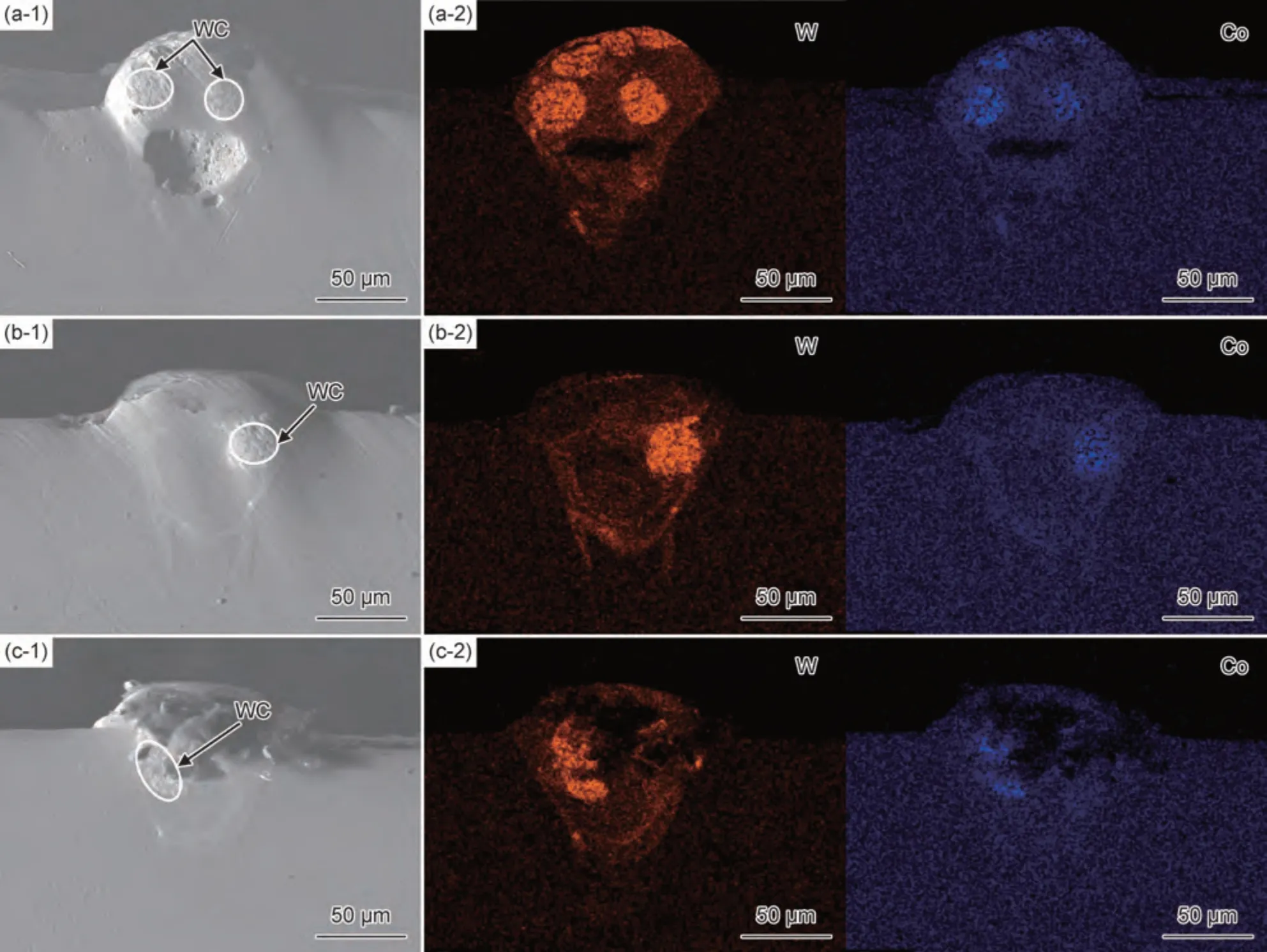

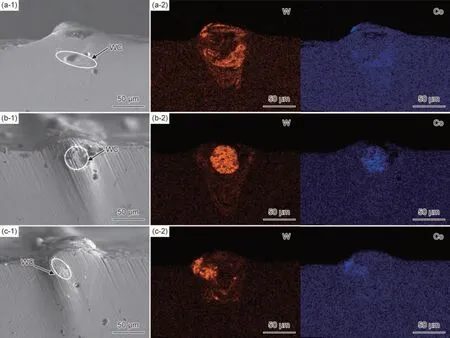

为了验证模型的正确性,利用LPBF 对材料进行单层单道实验,并且对不同激光功率和扫描速度下的熔池宽度和深度的实验结果进行测量。图9,10 分别为不同工艺参数下单层单道轨道横截面熔池形貌的背散射电子成像(BSE)图和能量色散X 射线(EDX)图。可以发现,熔池几何形状随扫描速度增加变得窄而浅,随激光功率增加变得宽而深。在图9 中金属基质中存在少量WC 粉末,可能是由于WC 的导热系数和熔点与Co 的存在差异,导致Co 粉末和不锈钢基板表面最先熔化,熔化的Co 随后与较大的WC 颗粒发生反应,所以能够看到部分未溶解的WC 粉末[25];另外,随着扫描速度的增加,激光能量降低,WC 溶解有所减少,在图10 的BSE 图中也可以看到相应的WC 粉末。利用Image-Pro Plus 软件测量熔池的宽度和深度,并与模拟结果进行对比,如图11 所示。可知,熔池宽度和深度的实验值与模拟值具有相同的趋势变化,即随着激光功率的增大和扫描速度的减小,熔池尺寸逐步增大,且两者误差在10%以内,很好地验证了模型的准确性和有效性。

图9 P=100 W 时单条轨道横截面熔池形貌的BSE(1)和EDX 图(2)(a)v=380 mm/s;(b)v=420 mm/s;(c)v=460 mm/sFig.9 BSE images(1) and EDX plots(2) of molten pool topography of a single orbital cross-section under P=100 W(a)v=380 mm/s;(b)v=420 mm/s;(c)v=460 mm/s

图10 v=400 mm/s 时单条轨道横截面熔池形貌的BSE(1)和EDX 图(2) (a)P=80 W;(b)P=90 W;(c)P=100 WFig.10 BSE images(1) and EDX plots(2) of molten pool topography of a single orbital cross-section under v=400 mm/s(a)P=80 W;(b)P=90 W;(c)P=100 W

图11 不同工艺参数下熔池宽度(1)和深度(2)的模拟值与实验值对比 (a)v=400 mm/s,P=80,90,100 W;(b)P=100 W,v=380,420,460 mm/sFig.11 Comparison between simulated value and experimental value of molten pool width(1) and depth(2) under different process parameters (a)v=400 mm/s,P=80, 90,100 W;(b)P=100 W,v=380,420,460 mm/s

4 结论

(1)WC-12Co 硬质合金LPBF 成形中,由于边缘处基板的散热面积比非边缘处的散热面积少,扫描路径终端边缘处熔池中心的温度比在非边缘处的温度要高。

(2)熔池形状大致呈椭圆形,是由于粉末熔化的速度大于凝固速度的原因所致。由于粉末颗粒比固体的导热率低,位于热源前部的等温线比尾部更为密集,温度梯度更大,所以随着扫描速度的增加,最高温度近似呈线性减少。

(3)随着激光功率的增加,熔池的尺寸增大。由于对流散热一定,导致其冷却速度变小,进而晶粒尺寸进一步变大。激光功率过高,会出现一定的热裂纹现象。随着扫描速度的增加,熔池尺寸减小,且冷却速度增大,从而导致晶粒细化。

(4)在熔池形成的过程中,会存在少量未熔化的WC 颗粒附着在金属基板中,这可能是WC 颗粒与Co颗粒不同的导热系数及熔点所致;熔池几何形状随扫描速度增加变得窄而浅,随激光功率增加变得宽而深,这与模拟的结果趋势一致。