镍基高温合金增材制造研究进展

2024-02-27祝国梁田雨生卫东雨谭庆彪孔德成

祝国梁,罗 桦,贺 戬,田雨生,卫东雨,谭庆彪,孔德成

(1 上海交通大学 材料科学与工程学院 上海市先进高温材料及其精密成形重点实验室,上海 200240;2 上海交通大学金属基复合材料国家重点实验室,上海 200240)

高温合金具有良好的高温性能和抗氧化性能,其中,镍基高温合金是使用最为广泛的一类高温合金,常用于制造航空发动机和工业燃气轮机中在高温工作环境中服役的零件[1]。然而,制备结构极为复杂的高温合金构件时,传统的制备方式如熔模精密铸造等存在制造难度大、构件质量不高和产品合格率低等问题[2]。

增材制造(additive manufacturing, AM)是一种快速制造技术,其主要特点是通过材料逐层堆积构建出所需的三维结构。其优点在于可以制造出复杂结构件、节省材料、制造小批量或个性化产品,以及多材料组合件。增材制造独特的微观组织可以提高产品性能等,因此,增材制造逐渐成为制备高温合金复杂零件的主要方法之一。近年来,随着增材制造技术的不断发展,粉末床熔化技术(powder bed fusion,PBF)、定向能量沉积(direct energy deposition,DED)、电弧增材制造(wire arc additive manufacturing,WAAM)等增材制造技术已成为制备高温合金复杂零部件的重要手段[3-4]。通过增材制造技术,可快速、精确地制造出具有复杂结构的高温合金零件,为高端制造业的发展带来新的机遇。

因此,本文旨在探讨增材制造镍基高温合金的研究进展。首先,介绍了不同增材制造方法的基本过程及优缺点,并分析了增材制造技术形成独特的微观组织,包含熔池、各向异性组织和亚结构等。然后详细介绍了被广泛研究的几种镍基高温合金材料,介绍了其在增材制造过程中的相组成及其力学性能,讨论了热处理对微观组织和力学性能的影响。最后,对未来镍基高温合金增材制造的发展趋势进行了展望。

1 增材制造方法

增材制造,又称3D 打印,是一种使用激光束、电子束、电弧等作为能源将原材料整合成致密部件的制造技术。其中,金属增材制造技术发展迅速,被广泛应用于航空航天、汽车、生物医学和国防装备等领域。金属增材制造技术依据送料系统可分为粉床、送粉和送丝系统。每种系统都有其优势,粉床系统适合高精度和复杂零部件制造,送粉系统受构件尺寸约束小,送丝系统可用于高效生产零件[5-8]。本章介绍了不同增材制造方法的基本过程及优缺点,并分析了增材制造技术形成的独特微观组织,包含熔池、各向异性组织和亚结构等。图1 为几种增材制造工艺图解,并给出其制备的样品实例[9-14]。表1 总结了这几种增材制造工艺的特点和局限性[11,15-29]。

表1 不同增材制造方法对比[11,15-29]Table 1 Comparison of different additive manufacturing methods[11,15-29]

图1 3 种增材制造工艺制备样品实例[9-14](a)PBF;(b)DED;(c)WAAM;(d)~(f)3 种工艺制备的IN718 打印态样品[9-14]Fig.1 Schematic diagrams of three kinds of AM processes(a)PBF;(b)DED;(c)WAAM;(d)-(f)IN718 prepared by the three processes respectively

1.1 粉末床熔化

粉末床熔化技术利用激光束或电子束对预先铺设在构建平台上的一层均匀金属粉末进行熔化,使其与前一层粉末连接,然后逐层堆积,制备出致密的三维打印零件[15]。在PBF 技术中,激光粉末床熔化(laser powder bed fusion,LPBF)和电子束粉末床熔化(electron beam powder bed fusion,EBPBF)是两种主要形式。激光粉末床熔化是最常用的一种形式,它使用激光束对金属粉末进行熔化,然后逐层叠加,形成三维打印零件,其过程如图1(a)所示。电子束粉末床熔化与激光粉末床熔化的原理类似,但使用的是电子束而非激光束。

PBF 是一种广泛用于制造高精度和复杂零件的方法,具有制造高分辨率特征、内部通道和保持尺寸控制的能力,适用于多种金属材料,并可用于制造原型和终端零件。PBF 技术广泛应用于铝、钛、镍、铁等多种金属及其合金材料的制备[16-19]。利用PBF 技术,可以制备出复杂形状的精密镍基高温合金零件,如图1(d)所示,这为镍基高温合金的发展提供了更广阔的可能性[20]。然而,PBF 的制造速度相对较慢,适用于制备较小体积的零件,且设备和材料成本较高。

1.2 定向能量沉积

定向能量沉积(DED)技术使用激光束或电子束逐层在基板上产生熔池,然后将金属粉末从同轴喷嘴/同轴环形喷嘴/横向喷嘴同时输送到熔池中,通过熔化沉积层与层之间的金属粉末,最终完成零件的制造[21-24],该过程如图1(b)所示。此外,DED 还可以使用金属丝和金属粉末组合形式作为原料,以满足更多的加工需求[3]。

DED 具有高的自由度和灵活性,适用多种金属材料,还可以制备功能性梯度材料(functionally graded materials,FGMs),可以提供多种不同材料的优良特性,从而满足各种不同工程需求,在工程应用中有广泛应用前景[25-26]。除用于制备零部件外,此方法还可以用于修复零件和添加材料。然而,相对于PBF,DED 的成形精度较低,不适用于尺寸精度要求高的零件,但在制备过程中不需预先铺设粉末,其速度与PBF 相比较快。

1.3 电弧增材制造

电弧增材制造(WAAM)是一种基于电弧的金属增材制造技术,通过熔化金属丝材料来逐层构建三维结构[27]。WAAM 技术的工作原理是通过引入电弧将金属丝熔化,然后将其沉积在基板上,不断叠加来构建所需的三维结构,如图1(c) 所示。

WAAM 具有高规模生产、价格低廉、易于配置、效率高等优势,适用于大型零件的快速制造,具有较低的设备成本和材料成本,且能处理多种合金[11,27]。由于金属丝的成本比金属粉末更低,相较于其他AM技术,如PBF 和DED,WAAM 更加经济和高效,且WAAM 可以在更高的沉积速率下进行,从而实现更快速的成型。并且可以根据需要制备包括钛、铝、不锈钢等多种金属材料[27-29]。然而,其相对精度较低,不适用于高精度零件,通常需要后处理来改善表面质量。如图1(f) 所示,WAAM 制备的镍基高温合金相比于PBF 表面粗糙度较差,需要进行额外的加工或后处理。

2 增材制造镍基合金

2.1 常用增材制造镍基高温合金

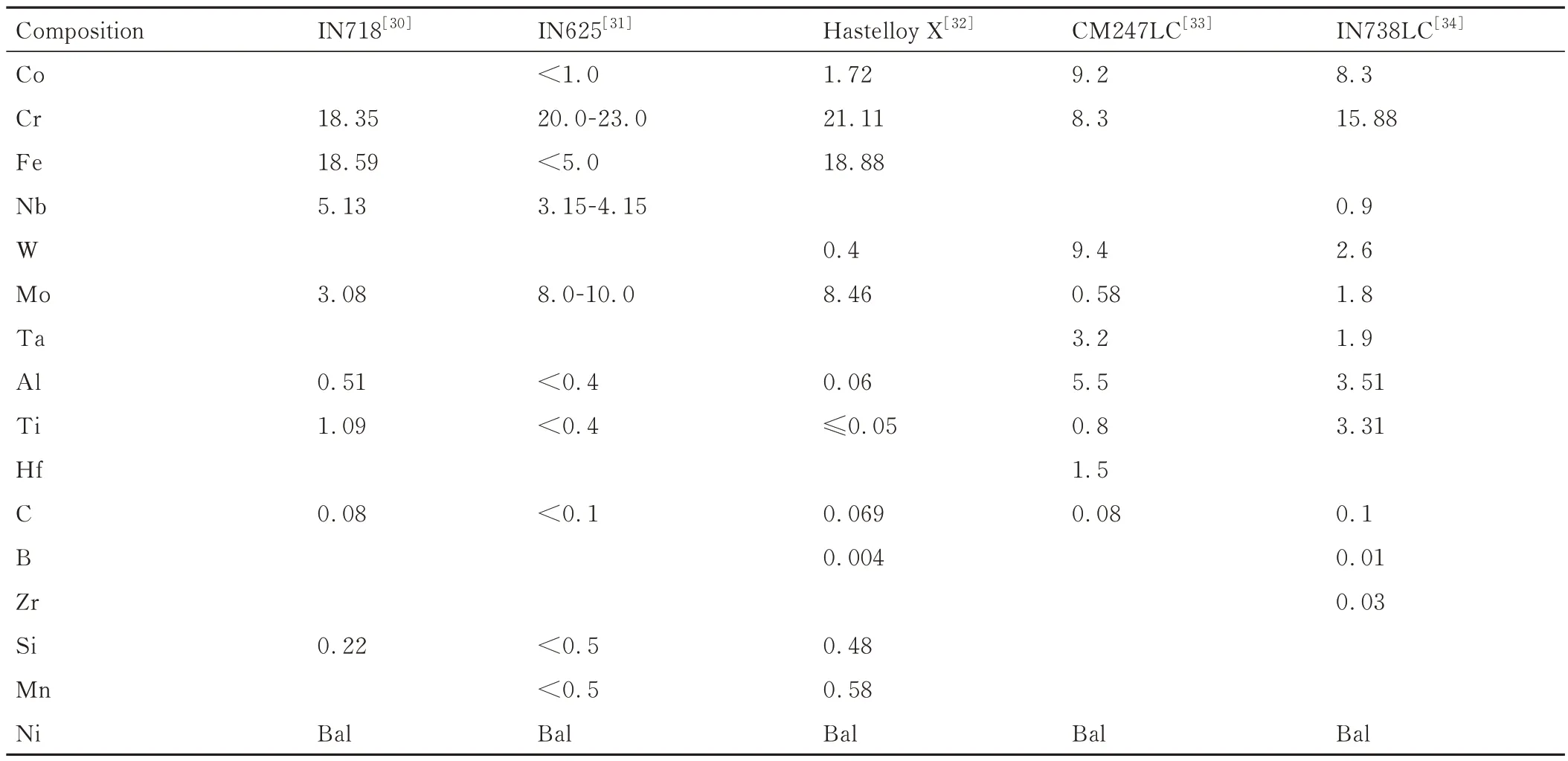

镍基高温合金以Ni-Cr 二元系作为其基体,并加入固溶强化、沉淀强化和晶界强化元素以进行强化。强化机理可分为固溶强化和沉淀强化两类,两者最明显的差别体现在成分上为Al,Ti 总含量的差别。在增材制造过程中被广泛研究的镍基高温合金包含IN625,IN718,Hastelloy X,CM247LC 和IN738LC 等,这些高温合金的化学成分如表2[30-34]所示。

表2 常见增材制造用镍基高温合金的成分(质量分数/%)Table 2 Composition of common nickel-based high-temperature alloys for additive manufacturing(mass fraction/%)

其中Hastelloy X 和IN625 为固溶强化镍基高温合金。Hastelloy X 仅含有少量的Al 元素,不会形成γ′或γ″相。该合金主要依靠添加固溶元素和形成碳化物来增强其强度,其中含有相对较多的Mo 和Cr 元素,因此,常形成富含Mo 和Cr 的M6C 和M23C6碳化物[32,35]。IN625 合金具有良好的耐腐蚀性、拉伸性能和高温下的疲劳强度等,被广泛应用于航空航天、压力容器、化工和核应用中[31,36]。此外,它还可作为热交换器的涂层材料。该合金中含有少量Nb,该元素为γ″相和Laves 相形成元素,合金中常见相包含初级碳化物(MC)、次级碳化物(M6C 和M23C6)、γ″、δ 和金属间相。在热处理过程中,也会析出少量沉淀物,如Laves 相、富Si 颗粒、α-Cr 颗粒、TCP 相等[37-38]。

IN718 是使用最为广泛的一种沉淀强化镍基高温合金,占所有高温合金产量的35%以上,被广泛用于制造燃气轮机、涡轮叶片、航空发动机燃烧室等。作为一种沉淀强化高温合金,IN718 合金中Al,Ti 总含量仍较低,表现出良好的可焊性和可打印性,含有少量的γ″相和Laves 相形成元素Nb,常见的析出相包括γ′和γ″、δ 相、MX 碳化物相和Laves 相[30,39]。

CM247LC 和IN738LC 合金中铝钛含量超过了5%(质量分数),通常被称为难焊镍基高温合金,较高的铝钛含量使合金中容易形成高体积分数的γ′强化相,可以在更高的温度下工作,适合用作航空航天装备的高性能构件。IN738LC 是最常用的叶片材料之一,已广泛用于航空燃气涡轮发动机[34]。CM247LC是一种专为定向凝固涡轮叶片设计的高铝钛难焊镍基高温合金,其高温力学性能、抗氧化和耐腐蚀性能是传统铸造合金所能达到的最佳性能,广泛应用于航空和能源工业[33]。这些高铝钛的难焊高温合金增材制造时工艺窗口较小,容易出现裂纹等缺陷。且CM247LC 合金中Hf,Zr 等元素的存在增大了合金的凝固温度区间,促进了共晶相的形成,增多了增材制造过程中的低熔点相,导致在增材制造过程中容易出现裂纹。

2.2 增材制造镍基高温合金的微观组织

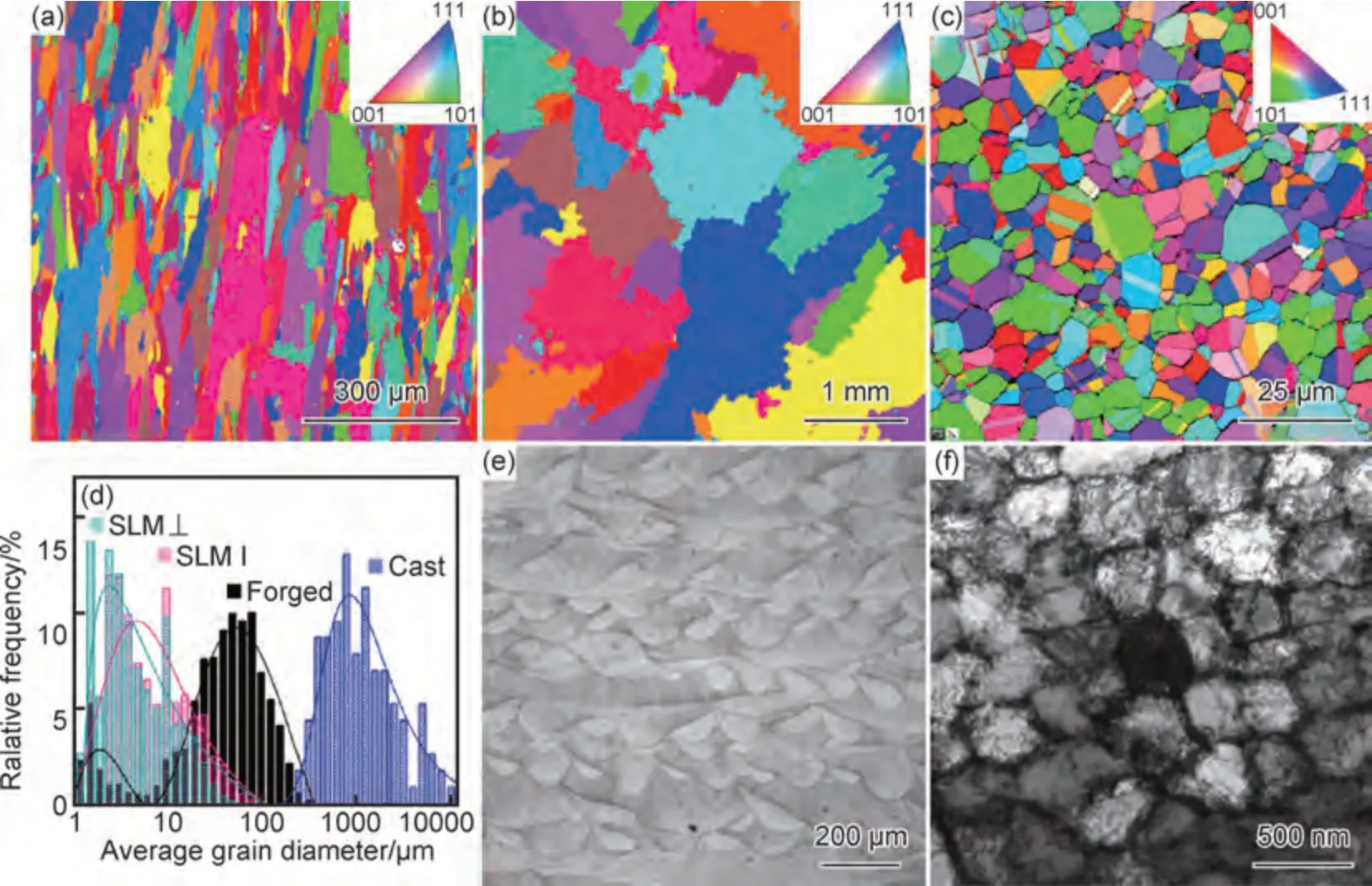

与传统的铸造和锻造方法相比,增材制造镍基高温合金具有独特的微观组织,图2(a)~(d)显示了不同制备方法的晶粒组织。在增材制造中,粗大的柱状晶粒组织和大量细小晶粒与增材制造独特的逐层成型、快冷快热的制备过程有关[14,40-41]。相较之下,在铸造中,较大的柱状或等轴晶粒组织则是由于冷却速度相对较慢,晶粒有更多的时间进行生长,这种晶粒组织通常较为均匀,但可能存在一些缺陷,如气孔或夹杂等[42-45]。另一方面,在锻造中,均匀的晶粒组织则是由于金属在较高温度下进行塑性变形,晶粒通常得以重新排列,从而提高合金的韧性和强度[46-47]。增材制造、铸造和锻造对于镍基高温合金的晶粒组织产生了不同的效果,这些差异直接影响着材料的性能和行为,应基于所需零件性能和应用要求、晶粒组织的特征来选择适当的制造方法。

图2 通过不同的方法制备的镍基高温合金显微组织形貌[42-46](a)与构建方向平行的 SLMed IN718 样品;IN718 铸件样品(b)和未经热处理的轧制IN718 合金(c)的EBSD 图;(d)SLM、铸造、锻造IN718 的晶粒尺寸分布;(e)SLMed IN718 合金显微组织特征的OM 图像;(f)SLMed IN718 的传统BF 显微照片显示柱状位错单元的形成Fig.2 Microstructure morphology of nickel-based superalloys prepared by different methods[42-46](a)SLMed IN718 samples parallel to the building direction;EBSD diagrams of IN718 casting sample(b) and rolled IN718 alloy without heat treatment;(d)grain size distributions of SLM,cast and forged IN718;(e)OM image of microstructure characteristics of SLMed IN718 alloy;(f)traditional BF micrograph of SLMed IN718 shows the formation of columnar dislocation cells

除晶粒组织外,增材制造的镍基高温合金还形成了独特的熔池组织及位错胞结构,如图2(e),(f)所示。熔池的尺寸与增材制造过程中所采用的能源,如激光、电子束和电弧的参数有关。熔池的形态与凝固方式会直接影响到最终零部件的性能和质量,因此需要进行精细的熔池形态和凝固过程的控制[46-47]。PBF 与DED 镍基高温合金中往往会出现亚结构,由大量缠结位错构成,在其内部也能观察到少量位错线[48]。其形成原因可能与增材制造过程中的大温度梯度的热错配相关[49-52]。亚结构在材料力学性能方面起到了非常重要的作用,可以阻碍位错的运动,从而提高材料的力学性能[41]。同时,由于增材制造过程中冷却速度非常快,虽不存在大尺度的宏观偏析现象,但可以观察到亚结构尺度的微偏析现象。具体而言,Al,Ti,Hf 等元素通常富集于亚结构边界,而W,Co,Ni 等元素则富集于亚结构中心[53-55]。

在增材制造中,不同的方法制备的镍基高温合金呈现出微观组织上的差异,如图3 所示[56-58]。PBF 和DED 两种方法制备的合金晶粒组织形貌存在差异。在PBF 中,柱状晶的晶粒取向与构建方向一致,形成了〈100〉方向的织构,相比之下,DED 制备的镍基高温合金中的晶粒取向与PBF 有所不同[56-61]。这是由于扫描速率导致的熔池形状差异;PBF 中扫描速率较快,熔池相对较长而浅,导致柱状晶沿垂直于熔池凝固表面的方向生长;而在DED 中,熔池相对较短和较深,导致晶粒通过改变生长方向与温度梯度保持一致,呈现出不如PBF 明显的织构[61-63]。WAAM 中由于冷却速率较慢,其晶粒尺寸更大。晶粒组织的控制对于材料性能至关重要,可以通过调整扫描参数和材料组成等因素实现不同晶粒组织的形成,改善材料的各向异性,提高强度。不同的扫描方式和材料特性会影响晶粒的形状,例如简单扫描方式可以产生更规则的、沿构建方向的细长柱状晶,而添加高耐热高温颗粒有助于抑制柱状晶的形成,减少缺陷的发生[64-66]。通过对增材制造方法的选择和参数的调整,可以实现对镍基高温合金微观组织的精确控制,以满足特定应用的性能需求。

图3 不同增材制造方法制备镍基高温合金的微观组织[56-58](a)LPBF-CM247LC;(b)DED-IN625;(c)WAAM-IN718Fig.3 Microstructures of nickel-based high temperature alloys prepared by different additive manufacturing methods[56-58](a)SLM-CM247LC;(b)DED-IN625;(c)WAAM-IN718

通过增材制造得到的微观组织并不理想,存在各种问题,需要进行热处理。热处理对增材制造镍基高温合金的晶粒组织、析出相等均造成了影响。

通过不同的热处理可以调整晶粒形态,如图4(a)~(d)所示。增材制造热处理涉及去应力退火、固溶热处理、时效热处理和热等静压等步骤。研究表明高温固溶热处理和热等静压可改变晶粒结构,形成退火孪晶组织,引起晶粒粗化,促进低角度晶界向高角度晶界和低能量的特殊晶界转变,影响晶粒组织和各向异性[33,67-71]。退火过程中显微组织的变化与内部残余应力的缓解有关。因此,热处理为增材制造提供晶粒和织构的控制手段,为优化材料性能提供基础。

热处理是调控镍基合金中析出相的关键步骤之一。在增材制造的某些镍基合金中,如IN625,IN718等合金,打印态可能存在Laves 有害相。研究表明,通过热处理可以缓解这些有害相的形成,如图4(e)~(h)所示。文献[68,72-79]等均报道了通过热处理缓解有害相的形成,热处理能够减少Laves 相的数量;此外,热处理过程中还可能引发其他相的析出,如δ,MC,M6C 和M23C6碳化物。在Hastelloy X 中,增材制造后形成了独特的碳化物,主要是球形的富含Mo 的M6C,M12C 和MnCm[80-82]。在高铝钛镍基高温合金中,增材制造快速冷却的过程会抑制γ′相的析出,只能观察到纳米级别的γ′相,热处理过程中,规则排列的γ′相会大量析出[69,83-86],如图4(e)~(h)所示。这些研究表明,通过热处理可以有效地调控合金的微观结构和相组成,从而优化其力学性能。

2.3 增材制造镍基高温合金的力学性能

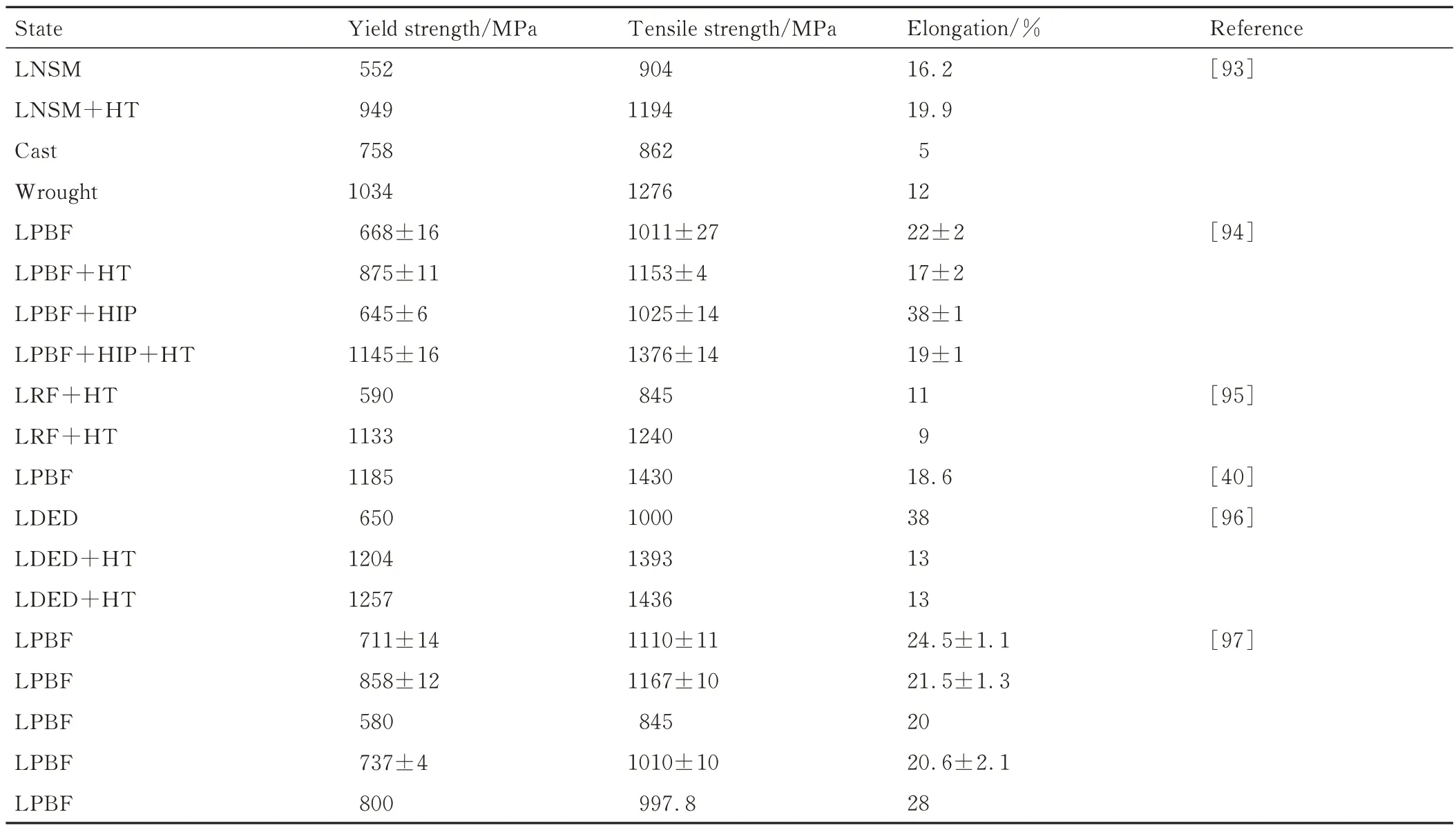

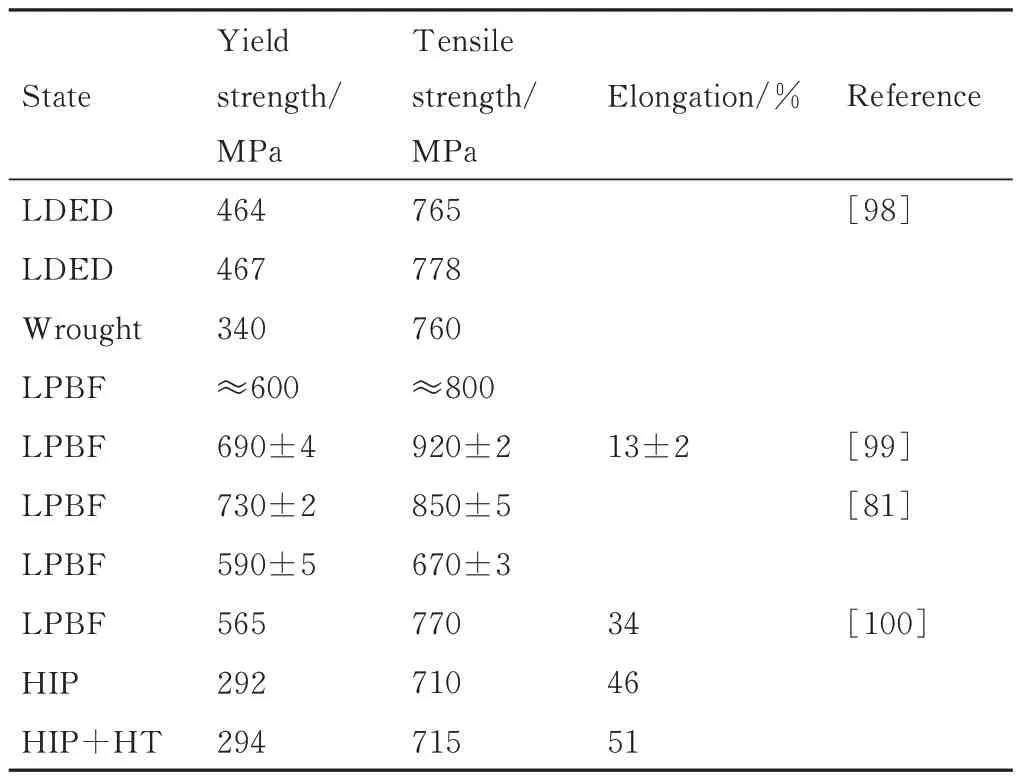

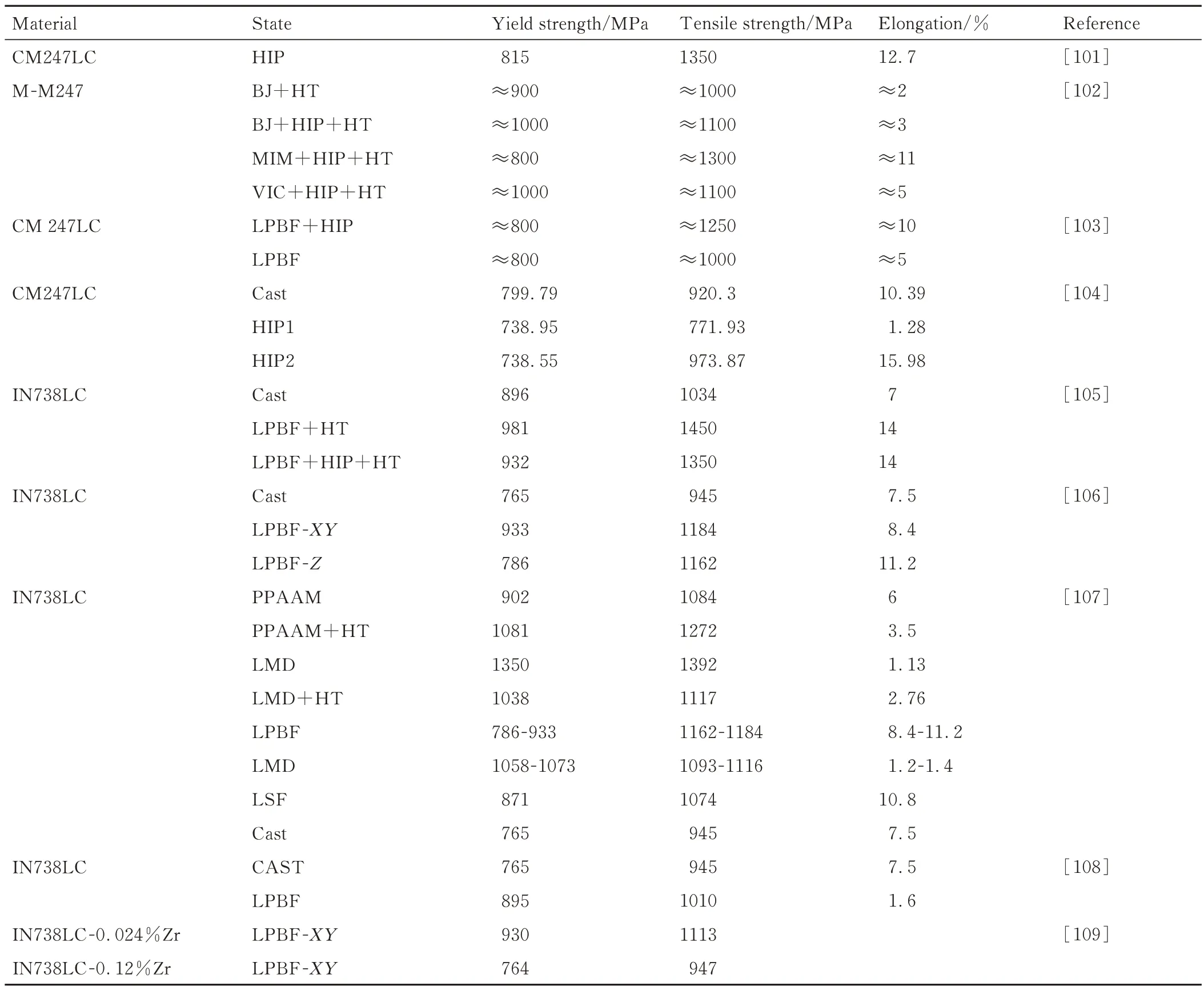

高温合金的力学性能包含硬度、拉伸、疲劳、蠕变等,其中,拉伸性能是研究最为广泛的性能,表3~表6[40,81,87-109]显示了不同镍基高温合金的室温拉伸性能。高温合金的拉伸性能受到多种因素的影响。

表4 不同制备方式下IN718 合金的室温拉伸性能Table 4 Room temperature tensile properties of IN718 alloy under different preparation methods

表5 不同制备方式下Hastelloy X 合金的室温拉伸性能Table 5 Room temperature tensile properties of Hastelloy X alloys under different preparation methods

表6 不同制备方式下CM247LC 和IN738LC 合金的室温拉伸性能Table 6 Room temperature tensile properties of CM247LC and IN738LC alloys under different preparation methods

首先,增材制造镍基高温合金的拉伸性能与镍基高温合金种类密切相关。表3~表6 的室温拉伸性能结果表明,固溶强化的Hastelloy X 合金的室温拉伸性能整体较低,塑性处于中等水平;同为固溶强化合金的IN625 合金的强度相对Hastelloy X 合金较高,但整体强度仍处于较低水平,而合金的塑性较好;IN718 合金的塑性不如IN625 合金,但其强度经过适合的增材制造和后处理可以达到一些高铝钛镍基高温合金的水平;难焊高温合金CM247LC 和IN738LC 由于含有大量的γ′强化相,其强度普遍较高,但在打印过程中容易出现裂纹问题,塑性较差。

其次,高温合金的室温拉伸性能受到加工方法的影响。一般来说,增材制造合金的室温拉伸性能高于传统铸造制备的零件。这可能是由于增材制造导致的细小晶粒和高密度位错引起的。然而,由于增材制造的成型特点,零件内部存在较大的残余应力。未经任何后续处理的增材制造零件的塑性指数通常难以达到常用的铸造和锻造标准。不同的增材制造方法对合金的室温拉伸性能也有一定影响。例如,对比表3 中不同方法制备的IN625 合金,增材制造得到的IN625 合金室温拉伸性能普遍较好,其强度一般高于通过铸造制备的IN625 合金,在某些适当的增材制造参数和热处理后,IN625 合金的强度甚至高于锻造的性能,这是由于增材制造制备合金时合金的晶粒尺寸较为细小以及合金中较高的位错密度导致的。在不同增材制造方法中,WAAM 制备得到的合金强度较低,有时甚至低于铸造的水平,这是由于WAAM 过程冷却速率较慢,制备的合金晶粒尺寸较大;PBF 方法制备的IN625 合金的室温拉伸性能的分散性较大,其性能极不稳定,这与制备过程的参数有关,不同的PBF 工艺参数会产生不同的晶粒组织、亚结构、碳化物及缺陷,从而影响合金的室温拉伸性能。而DED 制备的合金的室温拉伸性能高于WAAM,相比PBF,其室温拉伸性能的分散性较低。

再者,增材制造高温合金的拉伸性能会受到热处理的影响,不同类型的高温合金在热处理后其拉伸性能变化略有不同。对于固溶强化型镍基高温合金,如IN625,Hastelly X,在热处理后,合金的强度下降,而塑性提高,这可能是由于热处理过程中一些有害相被溶解、晶粒尺寸增大及密度位错减少共同导致的。Wong 等[88]研究了通过LPBF 制备的IN625 合金,结果表明,热处理后,IN625 合金的强度下降而塑性提高。对于沉淀强化型高温合金,在热处理后,强化相析出,尽管晶粒粗化和位错密度降低,但大量γ′强化相的析出抵消了这部分强度损失,整体强度上升。Wang等[108]研究了激光粉末床熔化制备的IN738LC 高温合金的性能,结果表明,在HIP 处理后,IN738LC 合金在室温拉伸强度和伸长率方面都有所提高,其原因在于消除了孔隙和微裂纹等内部缺陷。Atabay 等[110]研究了激光粉末床熔化制备Rene 41 合金的组织和拉伸性能,结果表明,热处理后的硬度值显著高于打印态。但也存在例外,热处理后的屈服强度变化可能不大,由γ′强化相析出导致的强度提高与热处理后晶粒粗化、位错密度降低导致强度的下降相差不大。Wang 等[111]研究了LPBF 制造的CM247LC 镍高温合金的组织和屈服强度,结果表明打印态的 CM247LC在标准热处理后具有与打印态CM247LC 的屈服强度相差不大,经过HIP 处理后,强度变化不大,但延展性有所提高。整体而言,通过合适的热处理,增材制造的高温合金可以获得优越的力学性能。

3 存在的问题

尽管增材制造已被广泛应用于镍基高温合金的制备中,但仍存在大量待解决的问题。

首先,增材制造合金的微观组织和力学性能存在明显的各向异性。在增材制造这一独特的成型过程中,试样内部形成了沿构建方向的柱状晶组织,具有沿〈001〉方向的明显织构。然而,这种独特的微观组织导致了在力学性能上的各向异性。为了解决这一问题,需要进一步研究和优化增材制造过程并对增材制造零件进行后处理,以调控晶粒的排列方式,减轻各向异性的影响。这可能涉及工艺参数的调整、优化材料选择,以及采用先进的制造技术,以改善零件的整体性能表现。

其次,高性能镍基高温合金打印性能差,开裂敏感性高。在不断追求更高功率和效率的航空发动机的背景下,对具备更高温度和更恶劣使用条件的增材制造镍基合金的需求也日益迫切。随着镍基高温合金在增材制造领域的广泛应用,合金体系从固溶强化合金转变成沉淀强化合金,推动了航空航天增材制造领域的快速发展。然而,高铝钛的镍基高温合金焊接性能差,裂纹敏感性问题依然是当前增材制造中面临的一项重要技术挑战。因此,在高性能镍基高温合金成功应用于增材制造工艺领域之前,裂纹敏感性问题必须得到解决。这涉及对制备过程中各种因素的深入理解,以采取有效的措施减缓或避免裂纹的产生,从而制备出高质量、高性能的镍基高温合金。

最后,缺乏镍基高温合金增材制造的规范和标准。行业标准对于制造商和最终产品的质量至关重要,但在增材制造领域,缺乏全面的、统一的标准仍是一个突出的问题。一些组织如ASTM 和ISO 已发布了一些特定于增材制造工艺和热处理的标准,以确保高温合金的可靠性、稳定性和质量。然而,由于增材制造技术的迅猛发展,目前涵盖整个增材制造过程的系统标准相对庞大且复杂。为了引导增材制造镍基高温合金的一致发展,建立一套完善的技术标准和规范变得至关重要。ASTM F42 委员会等团体在标准化描述符和分类学方面做出了显著贡献,但要实现机器技术和最终产品之间的直接比较,仍需进一步努力。总体而言,标准化对于推动增材制造的大规模生产和工业应用是至关重要的,同时,这些标准和规范需要不断更新和完善,以适应增材制造技术的快速演变,并为下一代镍基高温合金的发展奠定基础。

4 结束语

本文对增材制造技术在镍基高温合金零部件制备中的应用和增材制造用镍基高温合金材料研究进展进行介绍,表明增材制造技术在制备高温合金零部件方面具有巨大的潜力和优势。这些优势包括可实现复杂构件成形、高效率和高精度等。此外,采用不同制造技术制备的镍基高温合金的微观组织和力学性能也得到了深入研究。随着增材制造技术的发展和完善,镍基高温合金增材制造技术的应用将更加广泛。

增材制造镍基高温合金领域充满大量机遇,基于本综述,作者提出了一些值得探索的领域。增材制造镍基高温合金未来的研究领域包含以下4 方面。

(1)增材制造镍基高温合金热处理

在增材制造中,热处理是优化镍基合金性能的关键步骤之一,热处理能够提升材料的完整性和微观结构,实现性能的优化。通过对增材制造的镍基合金进行热处理,可促进从打印态的柱状晶组织向再结晶组织的转变,减弱晶粒组织上的各向异性,从而降低力学性能的各向异性。适当的热处理不仅可以实现更均匀的微观结构,改善各向异性性能,还能提高增材制造镍基高温合金的性能。因此,热处理设计对于增材制造镍基高温合金至关重要,需要为这些合金定制合适热处理制度,以获得理想的微观组织和力学性能。然而,目前的大多数热处理方法是基于传统经验,而这些经验并不完全适用于增材制造过程中的零件。因此,亟需寻找适用于增材制造的镍基高温合金的热处理方法。尽管铸造、锻造合金的热处理可以提供一些指导,但仍需要对增材制造镍基高温合金热处理进行精心设计,以适应其独特的微观结构和工艺引起的缺陷。在此背景下,研究人员应致力于开发定制的、适用于增材制造的热处理策略,以进一步推动该领域的发展。

(2)增材制造新型无裂纹镍基高温合金的定制和开发

增材制造领域面临的机遇之一是新合金的开发。目前应用于增材制造的镍基高温合金主要是为传统制造方法设计和优化的,导致一些高性能高温合金无法适用于增材制造。现有商业化镍基高温合金因裂纹敏感性而限制了在增材制造工艺中的应用。因此,专门用于增材制造的新型抗缺陷高温合金的设计和开发是一项重要任务。由于高温合金中多种元素之间存在强相互作用,传统试错方法需要长周期的开发和检验大量样品,不适合开发新的高温合金。机器学习、计算材料科学、材料设计软件和高通量方法的综合应用可以加速对候选高温合金的验证,为合金设计和优化提供快速、廉价和可靠的途径。通过建立高温合金成分、工艺、微观组织和性能之间的关系,可以实现对高温合金设计和优化的加速。尽管增材制造镍基高温合金的合金设计研究有限,但通过现代研究工具的综合应用,可以开发出适用于增材制造并具有优异机械和环境性能的合金成分。

(3)探索具有不同复杂结构的镍基组分的工艺-结构-性能关系

在关于镍基高温合金增材制造的研究中,目前主要集中于形成尺寸较小的简单形状,如5~10 mm 的立方体。尽管我们已经理解了增材制造工艺、材料开裂行为和力学性能之间的关系,但直接将这些关系应用于更大或更小、具有复杂结构的实际工程部件仍然面临挑战。因此,深入了解增材制造镍基高温合金部件中样品尺寸与各种结构复杂性之间的关系至关重要。这对于具有精细特征和大尺寸晶格结构,或几何复杂的航空部件等工程部件的残余应力、开裂行为和性能具有重大影响。当前关于无裂纹镍基高温合金性能的研究主要集中在不同温度下的硬度和拉伸行为上,而其他关键性能类型,如抗蠕变性、疲劳行为和耐腐蚀性,还没有得到充分研究。这些方面的深入研究对于指导增材制造镍基高温合金在工业中更广泛的应用至关重要。因此,全面了解这些关键性能将为增材制造技术在不同领域的实际应用提供基础和指导。

(4)计算和建模用于解决增材制造过程中的各种问题

通过整合计算与建模、人工智能技术至增材制造的各个阶段,可实现更高效、精确和可持续的生产过程,同时推动了镍基合金性能和应用领域的进步。基于人工智能的在线监测系统和反馈系统在实现工艺的实时控制和优化方面起到关键作用。在线监测系统为工艺优化提供记录过程和辅助手段,同时为裂纹等缺陷的在线诊断和实时修复奠定基础。人工智能在增材制造的材料和工艺设计中扮演关键角色。通过从次优数据集中做出复杂决策,人工智能能够迅速推进工艺和材料开发。随着实验空间的扩大,人工智能在增材制造中的应用将更加普遍,尤其是在自动化和实验与建模相结合的情况下。模拟的结果有助于加深对增材制造过程的理解、工艺优化、减少缺陷,并弥合产品设计和认证之间的差距。这些模拟结果对于阐明对流程的理解和优化、减少缺陷以及预测微观结构和残余应力具有重要意义。因此,增材制造的计算与建模领域将依赖于人工智能、在线监测系统、高温预热技术以及模拟与建模的融合,为推动该领域的发展和应用提供了坚实的基础。