装配式建筑设计成果数据交付应用研究

2024-02-27朱陈翔王广王庆晨

朱陈翔 王广 王庆晨

(上海中森建筑与工程设计顾问有限公司)

当前我国建筑行业正向工业化、数字化、智能化转型升级[1],自2016 年我国大力推广装配式建筑产业以来,随着预制构件产量需求的不断提升,国内预制构件工厂也有了蓬勃的发展,得益于机械行业高水平自动化发展,装配式预制构件智能生产线应运而生。但时至今日,预制构件工厂智能化总体水平并不高,仍以人工作业为主,主要原因便是智能化的体系缺少了数据的驱动;智能化固然是发展的必然趋势,但没有数字化的基础,就没有驱动智能工厂的动力[2]。因此,亟需加快装配式建筑相关配套产业链的技术转型升级步伐,建筑企业必须认识到数据驱动对于建筑智能制造在建筑全生命周期的现实意义,肯定装配式建筑设计成果数据交付的应用价值。

1.现状分析

现阶段,绝大多数预制构件工厂的工作模式都是依据设计院交付的计算机辅助设计(Computer Aided Design,以下简称“CAD”)二维图纸通过人工解析的方式将数据信息手动输入到设备中完成生产,如此一来,在费时、费力、费财的同时,预制构件的生产质量也得不到保证。在面对图纸修改或有时间紧迫的生产任务时,难免会出现影响生产节拍,耽误生产进度等一系列问题,无疑增加了项目成本,无法体现装配式建筑的优势[3]。总结为三方面原因:一是设计与生产数据交互性差;二是现有BIM 模型建模标准不统一且模型精度要求不高;三是自动化生产受限于装配式建筑设计。针对以上问题进行研究分析,从上游产业设计端提出具体解决方案。

2.实施方案

将装配式建筑设计成果从传统的二维图纸交付转为数据交付。首先制定装配式建筑设计成果数据交付原则,在设计之初便将预制构件标准化设计和后续自动化生产考虑在内,优化设计流程、提高设计标准、提升设计质量,制定BIM 建模要求,保证交付数据的准确性,明确装配式建筑设计成果数据包交付内容;同时编制《装配式预制构件设计—生产数据交互标准》,规范数据传输及转换的标准格式;最后搭建通用数据处理平台,实现从BIM 模型中提取数据、传输数据、以及用以满足生产加工及后续施工全阶段的数据类型一站式平台转换。如此,信息传递不再依赖二维图纸,而是以数据包的格式将设计信息提供给装配式建筑预制构件工厂作为生产加工的直接数据来源,实现装配式建筑设计成果数据交付。

2.1 制定装配式建筑设计成果数据交付原则

2.1.1 构建预制构件标准化拆分构件库

装配式建筑标准化设计是建筑工业化的核心,是实现工业化生产的前提[4],将复杂的构件标准化,标准的构件参数化,无疑是实现工业化生产的必由之路。以叠合板标准化拆分为例:通过固定边界条件,控制板宽、钢筋排布间距、桁架筋排布间距,应用枚举法计算得出较为经济的板宽,根据相关标准规范整理形成整体方案,从而构建预制构件标准化构件库。

2.1.2 优化装配式建筑设计流程

从二维图纸转变为数据交付,无疑对装配式建筑设计提出了更高的要求,而设计要求的提高也必将促使设计流程进行革新。需要在装配式构件设计初始阶段就提前为构件自动化生产做考虑,要求选用标准化拆分构件库中的预制构件进行标准化拆分,标准化率不低于85%,其余非标构件体量也应大小合适,以满足工厂生产要求。同时,需要对钢筋、线盒以及其他预埋件相互之间做碰撞检测,并根据结果修正一切碰撞[5]。如图1 所示。分清主次关系,修正后的位置,需反提各方复核。

图1 线盒与钢筋碰撞修正前后对比

2.1.3 设立BIM 建模要求

创建装配式建筑预制构件BIM 模型需要达到螺栓级别要求,在保证精细化建模的基础上,按要求设置对应参数信息,保证预制构件参数信息的完整性也是装配式建筑设计的基本原则之一[6]。装配式建筑设计成果数据交付,主要数据来源就是BIM 模型,其重要程度不言而喻,为了能更精确的提取数据信息,要求BIM 模型中预制构件的所有组成部分模型创建和属性信息的准确度为100%,同时形成BIM 构件标准库,方便建模过程中统一选取使用。

2.1.4 明确装配式建筑设计成果数据包交付内容

按目前装配式预制构件工厂数据需求,装配式建筑设计成果数据交付需包含:

(1)预制混凝土可扩展标记语言(Precast Concrete Extensible Markup Language,以下简称“PCXML”)数据包,用以记录预制构件设计生产信息以及作为对其他数据格式进行数据转换的初始数据。

(2)物料清单(Bill of Material,以下简称“BOM”),囊括预制构件中的所有物料信息,为企业资源计划(Enterprise Resource Planning,以下简称“ERP”)系统提供基础数据支持。

(3)生产执行系统(Manufacturing Execution System,以下简称“MES”)数据表,对接MES 系统,提供生产所需全部数据。

(4)CAD 绘图交换文件(Drawing Interchange Format或 Drawing Exchange Format,以下简称“DXF”)钢筋数据文件,直传钢筋数控加工设备,实现钢筋自动化生产。

同时,也将视项目需求,提供CAD 二维图纸,以满足送审需要。

2.2 编制《装配式预制构件设计—生产数据交互标准》

2.2.1 确定PCXML 为标准数据格式

经过对可扩展标记语言(Extensible Markup Language 以下简称“XML”)、HTML 与Access、Oracle 和SQL Sever等数据库的对比得出:XML 的宗旨是传输数据,极其简单;与其同属标准通用标记语言的HTML 则主要用于显示数据;数据库则是提供了更强有力的数据储存和分析能力。在对比的过程中,发现XML 与其他数据表现形式最大的不同是:它极其简单,易于理解,并且通过XML 格式定义的轻量化协议也更加便捷[7]。

由此确定PCXML 为标准数据格式,以XML 数据格式为基础,继承XML 标准文档相关规范。

2.2.2 PCXML 数据类型约定

PCXML 标准数据格式,主要用于装配式建筑设计与生产的数据信息记录、传输与转换。为规范PCXML 数据格式,避免不必要的问题和复杂情况,我们约定:PCXML 文档应使用UTF-8 格式编码,数据类型目前仅支持字符串(String)、单字符(Char)、双浮点数(Dobule)、整型(Int)、布尔类型(Bool),对于部分缺省的标签,会指定默认值,根据不同数据类型,将指定默认值如表1 所示。

表1 PCXML数据类型约定

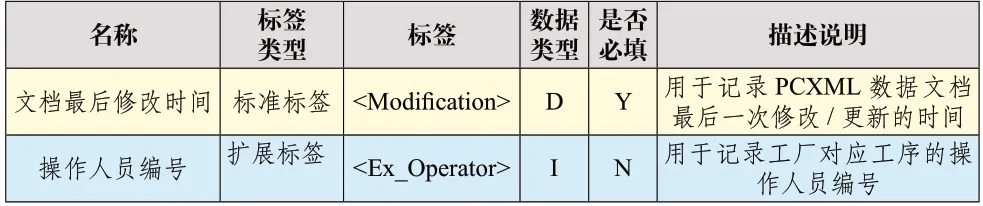

2.2.3 独创标准标签和扩展标签

标准标签,用于表达固定的节点定义,为主要描述对象,在后续相关软件系统开发过程中,可在标准标签中添加装配式建筑的设计与生产信息。扩展标签,用于表达软件或设备厂商自定义的非标准标签的节点定义,任何软件、设备厂商都可以根据需要,使用扩展标签去定义或增加任何类型的专有内部标签。在添加的扩展标签前应加上前缀“EX_”;这将有助于避免与标准标签的名称冲突。标准标签与扩展标签仅用于表达固定的节点定义,无实际意义,如表2 所示,使用时以对应的描述说明为准。

表2 标准标签与扩展标签示例

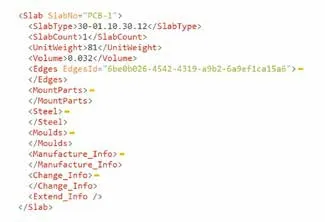

2.2.4 PCXML 数据格式记录的数据信息

以预制叠合板信息的节点

图2 叠合板

描述预制叠合板数据信息同时应满足下列要求:

(1)板的编号数据应记录于板编号

(2)板的类型数据应记录于板类型

(3)板的数量数据应记录于板数量

(4)板的质量数据应记录于质量信息

(5)板的体积数据应记录于体积信息

(6)板的轮廓数据应记录于轮廓信息

(7)板包含的部品数据应记录于部品信息

(8)板中钢筋数据应记录于钢筋信息

(9)板生产所需模具数据应记录于模具信息

(10)板的其他生产加工及运输数据应记录于生产加工及运输信息

(11)板的变更数据应记录于变更信息

(12)板的扩展信息应记录于扩展信息

在保证对预制叠合板信息完整描述的同时,也需要尽可能的简便,当单一数据不足以准确描述某一分支节点时,例如钢筋信息

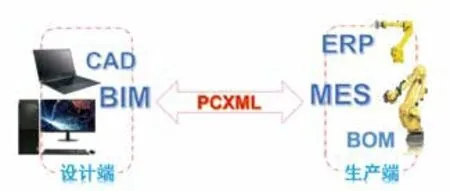

2.2.5 设计数据与生产数据实现数据交互

PCXML 数据格式文件,根据数据来源可将信息节点分为两大类,即设计信息与生产加工相关信息,在项目进程中,设计端与生产端可随时在标准标签中添加装配式建筑的设计与生产信息,为了确保数据传输应用的准确性,规定生产端可以读取设计的数据信息使用但不能对其更改,设计端也是如此。这样在数据读取时仅提取所需数据即可。由于数据传递没有方向的限制,使得数据不仅可以从设计端传递到生产端,也可以反向传递,由此实现设计-生产的数据交互,如图3 所示。

图3 设计数据与生产数据实现数据交互

以预制叠合板构件为例,生产软件可以通过读取PCXML 数据文件中的设计信息,得到叠合板的构件编号、长度、宽度、混凝土等级、构件类型以及叠合板的轮廓定位、钢筋、埋件等设计信息如图4 所示,进而实现对叠合板的加工生产。对于这些设计信息,在生产软件中仅能读取而不能编辑,但生产软件可以将叠合板的生产数据、生产结果等系列相关数据写入PCXML 数据文件中,和设计数据一同留存,供各方核对、查验。

图4 生产软件读取PCXML中的设计数据

实现设计数据与生产数据交互,在一定程度上降低了设计人员与生产人员的沟通成本,同时也有利于设计人员在有限范围内收集生产数据信息,用以对设计在多方面的优化。

2.2.6 《装配式预制构件设计—生产数据交互标准》发布实施

由上海中森建筑与工程设计顾问有限公司起草的《装配式预制构件设计—生产数据交互标准》已于2022 年10 月20 日发布,于2022 年11 月5 日正式实施[8],标准编号为T/CBMCA034-2022。该标准适用于建筑行业设计与生产环节的钢筋混凝土预制构件数据互通,指导规范设计和生产过程,主要技术内容为预制构件信息的收集、整理、分析及编码,从典型钢筋混凝土预制构件开始逐步丰富,其他构件或行业领域均可参考本标准数据格式,在此基础上对其特有的数据信息加以扩充使用。

《装配式预制构件设计—生产数据交互标准》的制定旨在打通设计环节与构件生产环节间的信息交互,遵循已有的设计生产接口标准,细化约定构件的数据标准,满足新时代智能制造发展的信息化需求。通过建立标准PCXML 数据格式,实现深化设计与构件加工设备间的数据化直接传递的信息沟通方式,以统一的数据交互格式,提高构件深化设计与构件加工设备间以及工厂MES 管理系统间的信息利用效率。

数据标准的发布实施填补了在建材与家居行业专业标准领域此类标准的空白,为装配式建筑设计的数据交互与数据交付提供标准支持,引导设计——生产各阶段对数据存储与交互的规范作用,推动装配式全产业链向智能制造方向发展。

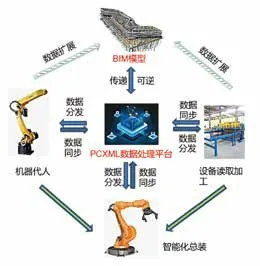

2.3 搭建通用数据处理平台

PCXML 数据处理平台将集成PCXML 数据提取、存储、转换等功能,以项目为单位,实现分人员、分功能、分数据、分等级管理。设计人员登录平台将BIM 信息提取为PCXML数据上传储存,工厂技术人员登录平台按需下载即可,操作简单,使用方便。开发人员也仅需根据需求模板文件做一次数据匹配即可满足不同工厂之间的差异化数据需求。目前,工厂中最为常见的数控全自动柔性焊网机所需的DXF 图纸、控制智能化生产线的MES、BOM 清单、ERP 管理系统所需的表格文件等均已实现数据差异化导出。同时,平台也将开放开发接口,各设计院、预制构件生产厂家,也可以根据各自需求,开发PCXML 数据提取或转换软件对接平台,实现数据的互联互通。

3.应用成果

装配式建筑设计成果以数据交付的方式取代对工厂传统二维图纸的交付,可以实现设计数据快速、准确、有效的传递,如图5 所示。对工厂实现生产可视化,过程规范化,问题可追溯,管理精益化奠定了良好的信息基础。

图5 PCXML数据平台数据转换流程图

3.1 ERP、MES、BOM

ERP、MES 和BOM 目前都是以Excel 数据文件的形式进行传输,工厂技术人员可从数据平台下载文件直接导入到对应软件中使用,省去了之前依照二维图纸进行人工解析、计算和汇总的过程,在减轻人工压力、降低人工成本的同时也保证数据的准确性。

3.2 全自动钢筋网片柔性焊接生产线

目前预制构件工厂中常见的全自动钢筋网片柔性焊接生产线是装配式预制构件制品的专用设备,能有效提高30%生产效率,显著提升生产的综合效能[9]。在交付的设计成果数据包中,包含生产钢筋网片的所有数据信息,即能够被全自动钢筋网片柔性焊接生产线所识别的DXF 文件,批量导入设备即可实现快速生产。

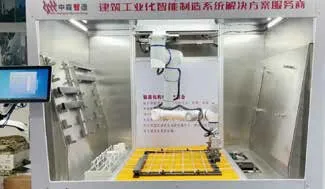

3.3 智能化构件生产模台实现机器代人

装配式建筑智能化构件生产模台如图6 所示,建立以机器人为装配中心的多工位集成工作站的形式,按装配式预制构件生产工厂生产线实际场景5 ∶1 缩尺建造。通过PCXML 数据驱动智能化机械手臂实现将原有装配式建筑预制构件生产模台的智能化改造,展示装配式建筑预制构件生产:布模、布筋、安装预埋件的机器化组装过程。验证了PCXML 数据驱动机器人设备进行自动化装配的可行性,为建筑业以机器代人、减少人工的智能建造升级夯实了数据基础。

图6 装配式建筑智能化构件生产模台

4.结语

通过对装配式建筑设计与工厂生产之间存在数据壁垒现况的研究,提出以装配式建筑设计成果数据交付的方式,解决预制构件设计生产与建造数据互联互通的问题。设计信息的通用数据格式转换以及数据驱动设备,在工厂模具自动摆放、钢筋网片机自动加工、混凝土自动浇筑、隐蔽检测和成品检测等工序均取得阶段性的成果。从数字化设计到数字化产品交付,全过程通用数据将逐步完善,应用到项目建设全过程中,让全过程机器代人的智能建造成为可能。以此为契机,进一步健全数据交付的规范和标准,建立完善的数据交付流程和管理机制,让设计数据能更快更好的应用到高智能化水平的制造、建造相关设备中,助推行业数字化发展,真正实现 “像造汽车一样去建房子[10]”。