发动机TC8M-1 钛合金叶片摇臂的锻造工艺研究与模具设计

2024-02-27代梅中国航发贵州黎阳航空动力有限公司

文/代梅·中国航发贵州黎阳航空动力有限公司

郎连林·中国人民解放军93147 部队

施文鹏·江西景航航空锻铸有限公司

为解决某型发动机TC8M-1 钛合金叶片摇臂锻件成形困难的问题,基于Deform 数值模拟软件对某型发动机TC8M-1 钛合金叶片摇臂锻造工艺进行研究。结果表明:通过预锻+终锻+抱切模的工艺方案,可以保证锻件薄片处的尺寸公差,同时能有效的提高模具寿命,实现了一火次锻造成形。设计工艺试制结果与数值模拟结果吻合良好,锻件纵截面与金属流线均匀,尺寸以及金相组织均满足产品性能指标。

叶片摇臂是发动机叶片连接高压压气机整流器作动环的主要零件,高压压气机整流器作动环工作时通过叶片摇臂带动发动机叶片转动工作。

TC8M-1 钛合金为Ti-Al-Mo-Si 系合金,属于马氏体型α+β 两相钛合金。TC8M-1 钛合金具有优良的热稳定性、持久性能和抗疲劳性能,使用寿命长,主要用于发动机锻件产品。TC8M-1 钛合金是在TC8-1钛合金的基础上研制的,合金中减少了铝含量,增加了钼含量,以保证该钛合金具有更好的加工性能,可以在室温下加工变形(镦粗40%),主要用于制造工作温度在400 ~500℃的发动机静止和转动锻件,长期工作时间可达1000h 以上。

本文选取某型发动机TC8M-1 钛合金叶片摇臂作为研究对象,基于Deform 有限元数值模拟分析对其锻造工艺以及模具设计进行研究,为后续该类型产品的设计给出参考方向。

结构分析

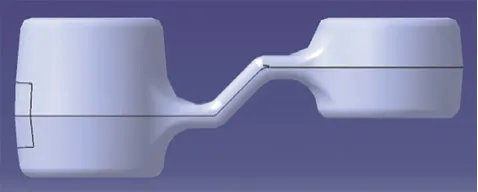

某型发动机TC8M-1 钛合金叶片摇臂锻件(图1、图2),锻件由两个圆柱以及中间薄片组成。锻件整体沿纵向截面变化较大。中间薄片只有1.6mm,公差为(+0.4,-0.2),两头圆柱的公差只有(+0.4,-0.2),且锻件薄片处为非加工表面。整体来看锻件小,对尺寸公差要求较高。又因锻件的分模方式为折线分模,给锻件成形控制增加了难度。

图1 TC8M-1 钛合金叶片摇臂锻件图

图2 TC8M-1 钛合金叶片摇臂三维造型

工艺分析

因TC8M-1 钛合金叶片摇臂锻件薄片处为非加工表面,对尺寸的要求更加严苛,在锻件生产过程中存在的以下几个难点。

⑴锻件为折线分模,尽管锻件尺寸较小,但在锻造过程中依然会存在错移力。

⑵因锻件沿纵向截面变化大,中间薄片的截面积较小,在锻造过程中,中间薄片处料的摩擦更加剧烈,会导致模具薄片位置极易磨损。

⑶薄片较薄,在锻造切边时,极易产生翘曲。

⑷钛合金锻件存在非加工表面时,需要通过酸洗去除α 层,需考虑酸洗时锻件去除的深度。

对锻件进行工艺分析,并结合锻造生产的实际状况,制定了TC8M-1 钛合金叶片摇臂“预锻+终锻+抱切模”的锻造工艺方案,即先在预锻型腔上进行锻造,后放入终锻型腔锻造,最后放进抱切模中切边。

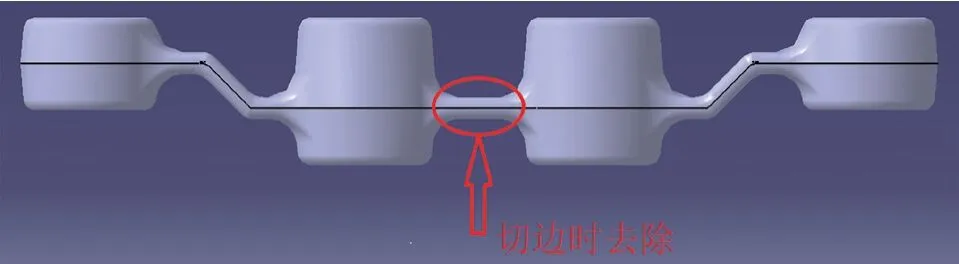

锻件成形考虑:因锻件为折线分模,考虑到锻件错移力对成形过程的影响,锻造过程中选择1 模2 件的形式,见图3。

图3 1 模2 件热锻件示意图

设备选择:钛合金锻造一般优先选用压力机,不优先选择模锻锤,因模锻锤设备特性,主要以冲击载荷为主要的成形驱动力,使用过程中钛合金锻件整体的温度场变化较大,且TC8M-1 钛合金叶片摇臂锻件尺寸较小,锻造成形设备基本上都能满足要求,综合考虑,锻造设备选择300t 摩擦压力机。

坯料尺寸的确定:锻造坯料尺寸的确定对工艺成形、产品质量尤为重要,坯料的尺寸较小,容易造成充填不足,锻件缺肉;坯料的尺寸较大,容易造成锻件打不靠,材料利用率低,增加生产火次。坯料尺寸根据计算毛坯图的截面来确定,考虑材料变形等因素,原始棒料尺寸确定为φ15mm×86mm。

锻造工艺方案过程:下料→加热→300t 摩擦压力机锻造(预锻+模锻)→切边(抱切模)→表面处理→热处理→酸洗→除氢→理化检测(氢含量、高低倍、α 层)→表面处理→终检。

模具设计

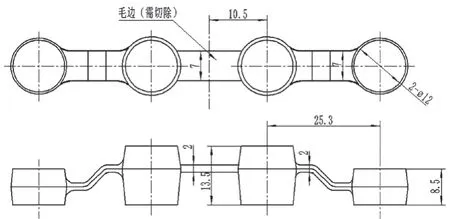

热锻件图设计

热锻件图是根据锻件图来设计的,需要考虑锻件去除α 层的余量以及热胀系数,其中热锻件的尺寸=(冷锻件尺寸+余量)×热胀系数,从而设计出TC8M-1 钛合金叶片摇臂锻件热锻件图,见图4。生产TC8M-1 钛合金叶片摇臂锻件模具的终锻型腔是根据热锻件图加工的。

图4 TC8M-1 钛合金叶片摇臂热锻件图(终锻)

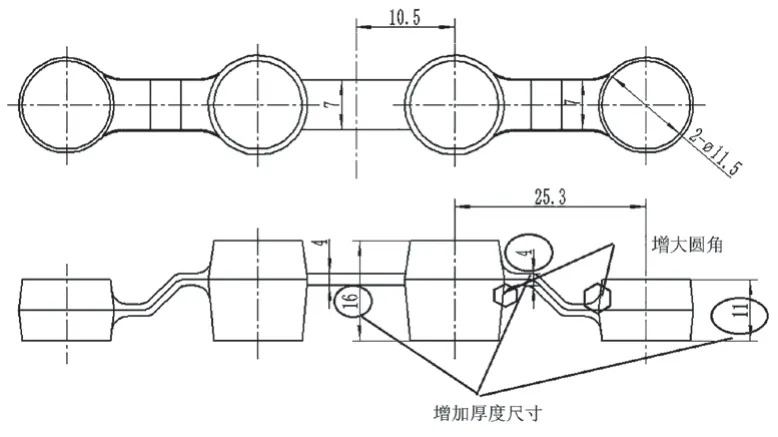

预锻型腔设计

预锻型腔主要是根据终锻型腔来设计的,预锻的主要目的是为了防止终锻型腔的磨损过重,所以预锻的设计主要和终锻型腔外形类似,改变薄片处的厚度以及预锻的凹圆角,使预锻充填完整,TC8M-1 钛合金叶片摇臂热锻件图(预锻)见图5。

图5 TC8M-1 钛合金叶片摇臂热锻件图(预锻)

切边模设计

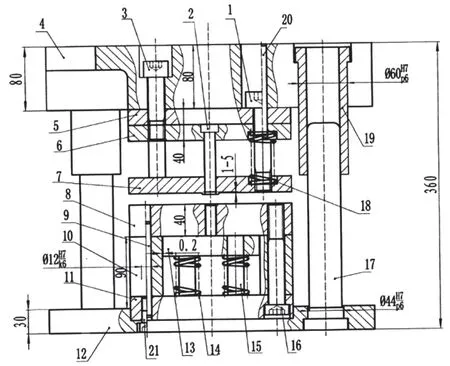

切边模是基于冲压手册上的落料冲孔复合模以及锻件的实际情况进行设计的,TC8M-1 钛合金叶片摇臂锻件抱切模具体结构见图6。

图6 TC8M-1 钛合金叶片摇臂抱切模装配图

抱切模工作原理

终锻后的锻件(带毛边)放入阴模上(阴模根据锻件形状进行制造,保证锻件平稳放入),启动切边压力机,最先由卸料板与锻件进行接触,接触后阳模向下运动,阳模与阴模对锻件毛边部分进行一个剪切作用,用于切除锻件毛边,当设备到达下死点,阳模与阴模完成切边,设备带着阳模上行,锻件由弹簧1的回复力顶出于阴模,毛边因弹簧2 的作用力顶出阳模,最后用钳子夹取锻件以及毛边。抱切模的主要作用是控制TC8M-1 钛合金叶片摇臂锻件的翘曲,避免增加校正工序。

有限元数值模拟分析

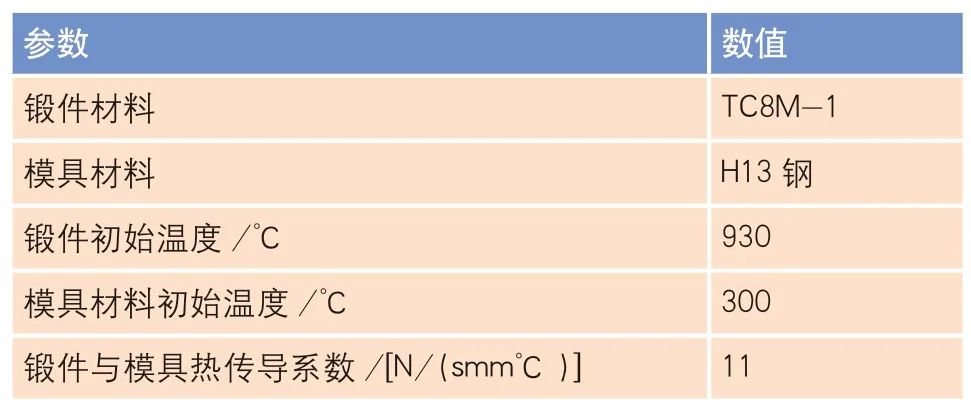

采用φ15mm×86mm 规格尺寸的棒料进行Deform 有限元数值模拟,模拟基本参数见表1,TC8M-1 钛合金叶片摇臂锻件成形过程见图7、图8。通过图7、图8 可以看出,锻件充填良好,毛边均匀,在有限元数值模拟过程中没有折叠、汇流等锻造缺陷产生。

表1 模拟基本参数

图7 TC8M-1 钛合金叶片摇臂锻造成形过程(预锻)

图8 TC8M-1 钛合金叶片摇臂锻造成形过程(终锻)

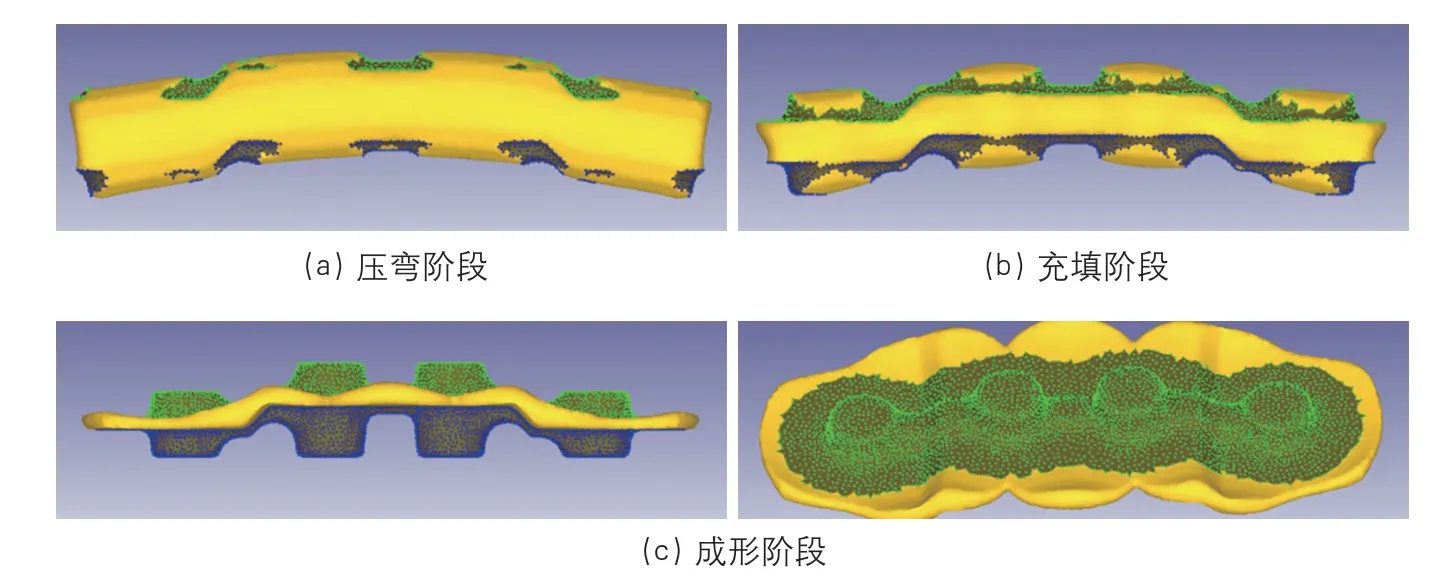

基于Deform 有限元数值模拟软件对成形过程的纵截面金属流线进行后处理分析,见图9,通过纵截面流线结果可以看出,金属流线沿外轮廓分布且金属流动均匀,通过该工艺方案锻出的锻件没有产生流线紊乱。

图9 TC8M-1 钛合金叶片摇臂纵截面金属流线

工艺试制

根据模拟结果,采用300t摩擦压力机预锻+终锻的成形方案对TC8M-1 钛合金叶片摇臂进行试制。棒料经预锻+终锻+抱切后锻造成功。该锻件已经生产多个批次,尺寸满足图样要求,图10 为TC8M-1 钛合金叶片摇臂实物照片。经检测,锻件的金相组织满足技术标准要求,图11 为TC8M-1 钛合金叶片摇臂显微组织照片。

图11 TC8M-1 钛合金叶片摇臂显微组织照片(2 批次)

结论

根据上述的分析、模拟以及工艺试制可以得出以下结论。

⑴基于Deform数值模拟结果对模具结构、锻造工艺方案进行了设计,后进行工艺试制,试制结果与数值模拟结果吻合,实际生产验证了模拟结果的准确性。

⑵采用预锻+终锻+抱切后锻造方式生产TC8M-1 钛合金叶片摇臂的工艺方案合理可行,为后续同类型锻件的锻造工艺提供了设计思路。