计算流体力学在石化企业腐蚀防护中的应用现状

2024-02-26叶福相师春杨赵延龙郭金彪

叶福相, 师春杨, 赵延龙, 汤 锋, 郭金彪

(1.浙江石油化工有限公司,浙江 舟山 316000;2.浙石化(自贸区)绿色石化研究院有限公司,浙江 舟山 316000;3.中国石油天然气管道工程有限公司,河北 廊坊 065000)

石化企业产能密集、工艺复杂,做好炼化装置腐蚀防护是保证企业安全生产和长周期运行的首要任务[1]。由于炼化设备在复杂流动工况下服役,容易发生腐蚀,导致装置发生安全事故和非计划停工。某石化企业2022年10月测厚数据显示,全厂炼化设备发生严重腐蚀的部位(腐蚀速率>0.5 mm/a)共计210处,其中位于弯管、阀门、三通和变径部位等局部流态复杂位置的共有158处,占比超过75%。

在流动介质中,设备腐蚀除与介质成分直接相关外,还与局部物相分布、流速、湍流强度和壁面剪切应力等流场参数密切相关[2]。然而,传统的腐蚀检测、流量检测和压力测试等手段均无法对设备内流体的流动特征进行研究,这导致腐蚀事故分析时,流场因素的影响往往被一笔带过。近年来随着计算机仿真技术的快速发展,一些企事业单位开始关注计算流体力学(Computational Fluid Dynamics,CFD)等仿真手段在腐蚀防护领域中的应用。这类技术手段不仅应用成本低,而且能适应多种复杂介质环境下的流场分析,为石化企业腐蚀防护提供了新的思路和实践经验[3]。该文对计算流体力学的技术原理以及其应用现状进行了概述。

1 CFD技术原理及其应用

CFD技术的本质是对物质流动和能量传递过程的数值描述。目前主流的仿真方法是基于连续介质模型假设,在给定工况条件下,对离散化的流场控制方程进行代数求解。对不可压缩黏性流体而言,在给定边界条件下,其计算域内的压力和流速分布可以通过求解离散化的N-S方程获得,温度分布可通过能量方程解得。

由于石化行业工艺介质复杂、相变频繁,简单的单相流仿真结果在许多工况下与实际情况相去甚远,因此需要引入多相流仿真理论与假设。目前主流的多相流仿真方法可分为两大类,一类为欧拉-欧拉方法,另一类为欧拉-拉格朗日方法。其中欧拉-欧拉方法将不同物相处理成互相贯穿的连续介质,而欧拉-拉格朗日方法则将流体视为连续相,将颗粒和气泡视为离散相。这两类方法都有各自适用的仿真领域,并已经衍生出针对气固、气液、液固和气液固等不同介质环境的诸多计算模型。常见的流体体积模型(Volume of Fluid,VOF)、混合物模型(Mixture Model,MM)和欧拉模型(Eulerian Model,EM)等多相流模型,均在单相流控制方程基础上增加了对不同物相性质差异和作用关系的描述,其中流体体积模型和混合物模型在石化企业流场分析中应用较为广泛。

目前CFD仿真软件主要有Ansys,Comsol和Openfoam等软件,张宏飞等[4]对这一技术在腐蚀领域应用的具体流程进行了相关说明,流程一般包括几何模型建立、网格划分、物性参数设置、边界条件设置、计算模型建立以及求解器参数设置等步骤。CFD流场仿真通过提供合理的介质流速、温度、压力和剪切应力等量化参数,对于认识和解决流动介质中的腐蚀问题有很大助益。CFD在石化企业的应用场合很多,主要包括腐蚀问题分析、腐蚀风险与剩余寿命评估、设备参数和运行参数优化以及工艺防腐蚀措施优化等方面,并已经在实际应用中取得了许多成功案例。

2 CFD在腐蚀防护中的具体应用

2.1 腐蚀问题分析

发现和分析腐蚀现象是应对腐蚀问题的首要环节,也是合理开展防腐蚀工作的基础。

CFD技术能根据具体设备条件和运行工况模拟内部流场,通过提供可视化的流场信息来帮助专业技术人员发现腐蚀问题,并进行腐蚀类型判断和失效机理分析。通过CFD技术发现的腐蚀问题主要包括流动加速腐蚀、冲刷腐蚀、汽蚀以及一些低流速区域可能存在的腐蚀性介质浓缩造成的腐蚀等问题。在2 Mt/a连续液相柴油加氢装置中,陈志静等[5]通过CFD技术,对加热炉出口到反应器进口之间管段的局部腐蚀进行了分析,发现在弯头内侧和三通交汇口附近等管道变形位置介质流速较高,切应力较大,因冲刷腐蚀导致局部腐蚀严重。

除了用于管道腐蚀分析之外,CFD也在换热器和空冷器等设备的腐蚀分析中应用广泛,尤其是当设备中的一些介质发生相变时,CFD能预测相变发生位置和物相分布情况,有利于结盐问题和露点腐蚀问题分析。赵学俭[6]对一台管壳式换热器内的流速、压力、温度和物相分布进行了CFD仿真分析,发现壳程气相中的水分在该换热器的中部发生相变,生成了液态水,气相中的CO2和H2S溶解在水中后,形成了酸性腐蚀环境,使得对应筒体位置发生了严重腐蚀。

2.2 腐蚀风险与剩余寿命评估

数值分析方法(Numerical Analysis Technique,NAT)被美国石油协会(American Petroleum Institute, API)列为设备损伤评估最精确的方法。CFD作为一种数值分析方法,在腐蚀风险和剩余寿命评估中的应用也广受关注。目前,CFD技术主要从腐蚀问题预测和腐蚀速率计算两个方面来完善设备腐蚀风险和剩余寿命评估。

腐蚀问题预测可以依据流速、压力和物相分布等特征参数进行。一般情况下,流速较大的部位容易发生流动加速腐蚀、冲刷腐蚀和汽蚀;流速较小和静压力较大的部位容易形成流场死区,会因为结垢和腐蚀介质浓缩导致局部穿孔。因此,通过CFD识别的特殊流动区域即可视为可能存在腐蚀问题的高风险区域,技术人员应针对这些区域进行腐蚀排查和防腐蚀策略优化等相关工作。如蔡建平[7]在对某常减压蒸馏装置常顶管线进行流场仿真后,结合腐蚀检测技术对该段管线腐蚀情况进行了重点排查,共发现管段17处壁厚减薄超过1.50 mm,最大的壁厚减薄达5.90 mm,超过管道壁厚的45%。由此可见,这种基于流场特征分析的腐蚀预测模式,能为现场腐蚀检测提供科学有效的指导,提高检测效率,减少因盲目检测而造成的资源浪费等问题。

在CFD流场分析的基础上,结合风险评估手册或经验公式进行腐蚀速率计算[8]。通过CFD计算可以得到设备表面切应力和流速梯度等特征参数,再结合经验公式可进行冲刷腐蚀速率和设备极限载荷计算以及剩余寿命评估;同样,通过CFD仿真可对流体分布进行可视化研究,如对某油气空冷器内气相和液相两相分布进行CFD仿真,并根据经验公式对其腐蚀速率进行计算,在与实际设备腐蚀情况对照后,发现仿真计算得到的结果与实际情况大致吻合。

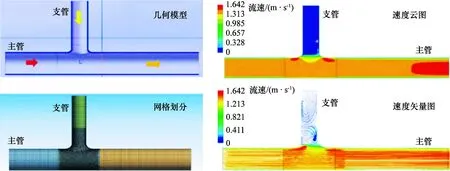

2.3 设备参数和运行参数优化

2018年12月,某石化企业蜡油加氢装置低压分离器三通发生泄漏,随后将其更换成无缝三通后再次出现泄漏。技术人员通过Fluent软件模拟该处流场,流场模拟结果见图1,从图1可以发现,由于上方支管流速较低,三通内部出现涡流,引发了局部的冲刷腐蚀[9]。之后将支管的管径缩至36 mm,支管流速从0.012 m/s增大至0.100 m/s,此时涡流消除,该段管线再未出现泄漏。

图1 低压分离器三通流场模拟结果

刘伟等[10]通过CFD仿真对加氢裂化装置空冷器管束进行了流场分析,发现管束尾部的直角结构使流体在此处产生涡流,加速了流体对此处的冲刷破坏。之后通过结构设计优化,将尾部管道直角结构改为45°倒角或1∶10锥度过渡结构后,流场扰动均大幅度减弱,降低了腐蚀风险。

工艺参数优化、运行参数优化和设备结构改造是石化企业主动防腐的重要思路,通过仿真技术提供流场信息,可为设备参数和运行参数的优化提供指导。在装置设计制造阶段,虽然可以通过参考设备和管道设计选材导则来规避诸多腐蚀风险,但这仍不足以应对复杂的实际情况。即使设备材质符合选材规范,湍流脉动和涡流等局部流场特征也会加速其腐蚀破坏。在炼化设备数量庞大的情况下,要发现并削弱这些流场特征引起的腐蚀侵害,CFD仿真技术是经济可行的方法。采用CFD仿真技术能够模拟设备流场,得到流速、压力和温度等各种物性参数,并分析其腐蚀相关性,在满足生产需求的前提下,对设备参数和运行参数进行优化。

2.4 工艺防腐蚀措施优化

“一脱三注”(电脱盐、注水、注中和剂和注缓蚀剂)无疑是石化企业最常见的工艺防腐蚀措施,同时也是石化设备主动防腐的重要组成部分。

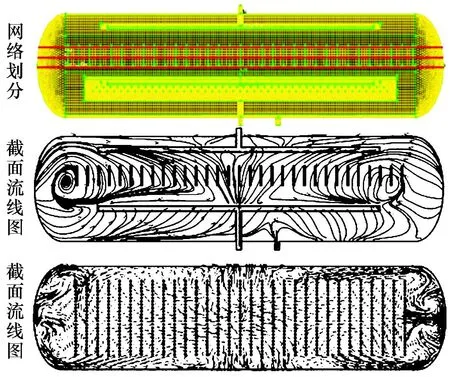

电脱盐是炼油厂原油处理的第一道工序,主要通过强电场、水和破乳剂的共同作用将盐分从原油中洗出,从而降低其对后续加工装置的腐蚀风险。电脱盐的脱盐效果与内部电场和流场设计密切相关[11]。在重质原油电脱盐研究中,张孟奇[12]对电脱盐罐内部流场进行了CFD仿真分析,发现鼠笼式结构设计存在缺陷,其入口流场扰动较大且部分乳化液未流经电场区,从而导致鼠笼式电脱盐罐整体脱盐效果不佳;交直流电脱盐罐下进上出的脱盐模式虽然规避了乳化液不流经电场的问题,但由于局部流速较大,会形成涡流,容易造成切水带油;为了提高脱盐效果,采用二次布液形式对电脱盐罐进行了结构优化,其流场仿真结果见图2。

图2 电脱盐罐内部流场仿真结果

从图2可知,由于加装了二次布液槽,有效地减轻了油水乳化液的冲击,极板中心区域流场十分稳定,仅在罐体两端存在涡流。该设计对静电聚结效果影响较小,油水界面稳定,有效地保证了脱盐效率。

炼化装置的“三注”工艺主要通过注水、注中和剂和注缓蚀剂的方式来缓解设备腐蚀,在注剂点、注水点位置分布和喷嘴设计等方面均能通过CFD进行相应的仿真分析和设计优化[13]。某常减压蒸馏装置常压塔出口管线减薄严重,尹志刚等[14]通过CFD软件对该处管线的多相流腐蚀环境进行了研究,发现该处管线液相分布较少,腐蚀介质浓缩使得部分弯头腐蚀严重。之后通过在管线入口加注缓蚀剂、增设注水点及提高注水量等措施,成功地将腐蚀速率由原来的0.91~1.88 mm/a降至0.02 mm/a。

显然,“一脱三注”工艺如果设计不当,将无法达到预期的工艺防腐蚀效果,甚至可能会因自身引起的流场变化导致局部流体流动加速,促进腐蚀和冲蚀等问题的发生[15]。因此,在石化企业通过CFD考察工艺防腐蚀措施的合理性是有益的且行之有效的。

3 结 论

目前,CFD作为仿真测试手段已经在石化企业的腐蚀防护工作中得以应用,并获得了诸多认可。但现阶段CFD仿真技术人员对现场腐蚀问题仍缺乏仿真经验;仿真结果与实际情况存在较大偏差,需要进行验证;计算模型仍然需要进行修正与后续开发。虽然现阶段CFD在应用中仍存在一些问题,但随着CFD在石化行业中的普及与发展,这些问题正在逐渐得到解决。近年来,一些学者已经成功地耦合了介质流动、化学反应和传质等过程的控制方程,对流动系统中的腐蚀电位和腐蚀电流密度等电化学腐蚀参数进行求解。这些研究成果均有助于腐蚀问题的解决,也进一步显现出CFD在腐蚀研究和防腐蚀领域应用的巨大潜力。

综上所述,在流场仿真技术不断发展和日益成熟的背景下,CFD技术在石化企业腐蚀防护工作中的成功应用,为企业腐蚀问题分析、腐蚀风险评估、防腐蚀策略制定以及工艺参数优化提供了科学参考和新的视角。