考虑老化影响的SSPC 功率管热模型自适应在线修正方法

2024-02-26钱叶彤赵瑞博

钱叶彤,王 莉,赵瑞博

(南京航空航天大学多电飞机电气系统工信部重点实验室,南京 211000)

随着多电/全电飞机的发展,先进飞机配电系统逐步取代传统机电式配电系统,固态功率控制器SSPC(solid-state power controller)作为先进飞机配电系统的核心部件,兼具开关、短路保护、过欠压保护、过载保护的功能,其可靠性很大程度上影响了整个飞机配电系统的安全可靠性。

工业界针对已损坏电力电子部件的问卷调查表明,在各类部件中,功率器件的损坏几率最高,占31%[1]。因此在SSPC 应用中应更加关注功率器件的可靠性。功率器件失效的因素分为两类:一类是封装失效,另一类是芯片失效。封装失效主要原因是结温过高导致的键合线脱落,或是长期热循环导致的焊料层疲劳。芯片失效主要分为热击穿和电击穿,而电击穿的本质最终也是由于温度过高而导致的热击穿。这些失效因素均与最高结温、结温波动和平均结温等因素有关[2-3]。美国空军航空电子整体研究项目表明,功率MOSFET 的主要失效原因中,与温度有关的因素占55%[4]。因此,有必要对SSPC中的关键器件功率管进行实时结温监测。

目前,国内外常用的功率器件结温测量的方法有4 种:物理接触法、光学法、热网络法和热敏参数TSEP(temperature-sensitive electrical parameter)法。其中光学法和物理接触法需要打开器件封装,不利于结温的实时监测[5-6]。目前,常用于在线获取结温的方法是热网络法和热敏参数法。

对于SSPC 而言,其中功率管存在多种工作模式。在SSPC 导通、短路、限流、过载和“慢通断”等工作模式下,功率管的工作区域不同,例如:稳态导通时功率管工作在可变电阻区,限流及开关过程通过控制栅极电压使功率管工作在饱和区[7]。而热敏参数法仅适用于单一任务剖面下的结温测量,相比之下,热网络模型法可以更好地兼顾SSPC 各个任务剖面的结温监测。建立热网络模型的要点在于建立准确的实时损耗模型和实时热阻抗模型[8-9]。然而,功率器件各层材料的热膨胀系数不同,在器件内部发生重复的热循环时,焊料层将产生裂纹、空隙甚至分层。这将会导致热路径逐渐退化,器件的结壳热阻抗增加,使结温被低估,结芯的实际结温可能远远超过热网络模型的估计值,导致对MOSFET 健康状态的乐观估计,不利于SSPC 的安全可靠运行。因此,在功率器件的寿命过程中对热模型进行自适应修正以消除焊料层老化对结温监测的影响至关重要。

目前针对老化的热模型修正方法都不能有效应用于SSPC 的在线修正中。文献[10-11]建立了IGBT 模块焊料层裂纹与外壳温度分布不均匀程度的直接关系,通过检测壳温不均匀度来更新热模型,这种方法只能在对象处于单一任务剖面如模块的功率损耗恒定下适用,而SSPC 在工作过程中任务剖面多样,且壳温的测量精度易受传感器安装位置的影响,不适用于小封装,如TO-247 封装的MOSFET 器件。文献[12-13]采用数据驱动的自适应方法,利用热阻信息关联热路径退化过程来更新模型参数,但是校正过程需要停机离线进行,均不适用于SSPC 功率管的热模型在线修正。

因此,本文提出一种SSPC 功率管热模型的在线修正方法,在不影响SSPC 正常工作的前提下,考虑SSPC 多任务剖面的工作特性,在SSPC 的全寿命周期内实时监测焊料层的老化状态,采用自适应修正方法实时在线更新功率管的热模型参数,提高结温估计的实时性和准确度,为SSPC 的安全可靠运行提供保障。

1 热模型自适应在线修正方法

1.1 焊料层老化的实时监测

由于器件各层材料的热失配,当功率器件内发生重复的热循环时,焊料层将产生裂纹、空隙甚至分层,这会导致器件的结壳热阻抗增加,结芯的实际结温可能远远超过热网络模型的估计值,不利于SSPC 的安全可靠运行。因此,需要在SSPC 的运行过程中对功率管MOSFET 的热模型进行实时修正。首先需要实时监测MOSFET 焊料层的状态,在发生老化时及时修正热模型的参数。

功率器件的结壳热阻通常作为表征焊料层老化状态的特征量。MOSFET 的结壳稳态热阻Rth(jc)的表达式[14]为

式中:Tj为结温;Tc为壳温;P 为功率损耗。

用稳态时MOSFET 结壳的温差比功率损耗P即可得到稳态结壳热阻Rth(jc)。其中Tc可以通过将传感器紧贴器件外壳测量得到,P 通过测量流过功率管的电流Id和MOSFET 的导通压降Vds(on)得到。测量稳态热阻的关键在于如何获取功率管稳态导通时的结温Tj。直接接触测量需要打开MOSFET 封装,测量困难且会改变MOSFET 的散热路径,因此本文考虑采用热敏参数法来获取结温,这种间接测量方法不需要打开器件封装,且方便在线获取,实时计算热阻。由于焊料位于硅区和基板之间的过渡层中,焊料层内的空洞生长不会影响硅区的物理特性[15],随着焊料层空洞比例的增加,电参数不会表现出明显的退化趋势。文献[16]采用剪断键合线的方式来模拟键合线失效,研究结果表明热敏参数与结温的关系曲线不会因为键合线的断裂而发生变化。因此本文在SSPC 的寿命周期内利用TSEP 间接测量稳态热阻作为实时监测焊料层老化的依据。

TSEPs 主要包含饱和电流、阈值电压、导通电阻或导通压降和开关时间,但这些参数方法很少应用于MOSFET。饱和电流法需要在恒定的漏源电压下测量电流[17],实际SSPC 工作过程中很难保证漏源电压恒定;阈值电压法通过测量器件的阈值电压,线性度良好,但易受噪音干扰,且需同时监测阈值电压与负载电流,测量复杂[18];开关时间法可在每个开关周期内对器件结温进行非入侵实时监测[19-20],但SSPC 多采用缓开关控制策略,主动控制功率器件的开通/关断时间;相比之下,导通电阻是一个可用的TSEP,SSPC 长时间处于稳态导通的任务剖面,测量导通电阻不会影响SSPC 的正常运行[21]。

接下来需要标定不同结温Tj与导通电阻Rds(on)的关系曲线。由于SiC 材料的MOSFET 具有通流能力强的优势,SSPC 常选用SiC MOSFET 作为主功率管。本文以型号C2M0025120D 的SiC MOSFET 为例,当通入电流Id低(Id<10 A)时,MOSFET 的功率损耗较低。例如:当Id=5 A 时,稳态导通电阻约为25 mΩ,稳态热阻为0.24 ℃/W,则结芯温度与壳温之差约0.15 ℃(5 A×5 A×25 mΩ×0.24 ℃/W=0.15 ℃),此时可以认为芯片不发自热,被测器件稳态导通时的壳温Tc可以近似等于结温Tj。当MOSFET 长时通入较大电流(Id>10 A)时,功率损耗较大,则芯片自热不可以忽略,此时可将大电流以脉冲形式通入,但当大电流持续时间足够短时,可以认为芯片不发自热。例如:Id=60 A,持续时间t=100 μs,瞬态热阻为0.002 6 ℃/W,则结芯温度与壳温差约0.23 ℃(60 A×60 A×25 mΩ×0.002 6 ℃/W=0.23 ℃),可以忽略。

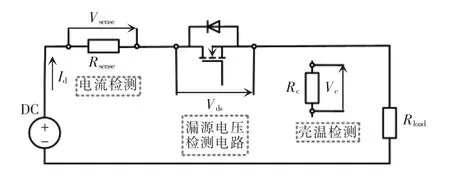

图1 为标定结温Tj与Rds(on)关系的测量电路,其中漏源电压检测电路连接到被测MOSFET 的漏极和源极,被测器件的导通电流Id和壳温Tc分别由检测电阻Rsense和热敏电阻Rc测量得到。以Id为60 A 为例,标定步骤如下。

图1 标定曲线测量电路Fig.1 Measuring circuit for calibration curve

步骤1将功率管置于恒温箱中,稳态后认为壳温与结温一致;

步骤2使被测器件处于稳态导通状态,长时通入5 A 电流,此时认为器件不发自热,壳温Tc可以近似等于结温Tj;

步骤3当壳温Tc进入稳态时(3 min 内变化温度小于0.1 ℃,认为进入稳态),改变负载,使电流迅速切换至60 A,持续时间为100 μs,壳温和结温可以近似相等,记录此时的Vds和Id,得到当前结温下的Rds(on);

步骤4改变恒温箱温度,重复步骤3,测温范围25~150 ℃。得到的结温与导通电阻的关系曲线如图2 所示,结温Tj与导通电阻Rds(on)的关系可被拟合为

图2 结温Tj 与导通电阻Rds(on)的关系曲线Fig.2 Curve of relationship between Tj and Rds(on)

因此,在SSPC 的运行过程中,实时测量主功率管SiC MOSFET 的导通电阻Rds(on),即可通过式(2)查表得到SiC MOSFET 的结温。

1.2 热模型参数修正方法

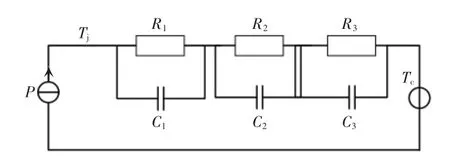

热参数的实时更新对于焊料层老化过程中结温估计的准确性至关重要,最常见的热模型可分为2 种:Cauer 模型和Foster 模型。Cauer 模型是基于功率管各层材料的特性和结构构建的,因此若要更新模型参数,必须精确计算由于焊料层老化引起的材料特性和封装结构的变化。Foster 模型是由实测或模拟瞬态热阻抗Zth(t)曲线拟合的等效模型,由一系列具有解耦时间常数的RC 单元组成,模型参数的更新是基于MOSFET 的线性热行为。与Cauer模型相比,Foster 模型更常用于结温估算,因此本文重点关注Foster 模型的结温实时更新方法。

建立如图3 所示的三阶Foster 热网络模型,瞬态热阻Zth(t)表达式为

图3 SiC MOSFET 的Foster 热网络模型Fig.3 Foster thermal network model of SiC MOSFET

式中:Ri和Ci分别为Foster 热网络单元中的热阻和热容[12];di、ki、ci、ρi分别为第i 层材料的厚度、热导率、比热容、密度;z 为变量,代表该点到该层上表面的距离;li(z)和Ai(z)分别为距离z 处的长度和水平横截面积。

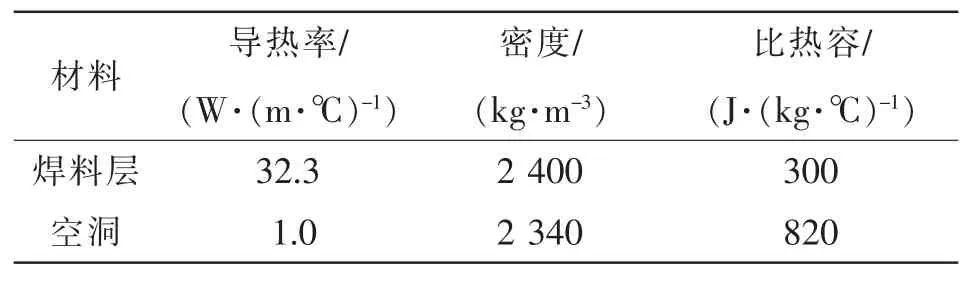

当功率器件发生老化时,焊料层产生裂缝和空洞,甚至导致分层,因此焊料层和裂缝的建模是器件热模型中重要的组成部分,以反映其不均匀的结构。焊料层和空隙的材料性质如表1 所示。将表1的参数代入式(4)和式(5)中可以得出,理论上在相同尺寸下,空洞的热阻是焊料的32 倍,而其热容变化仅为9%,焊料层老化对热阻的影响比对热容的影响大得多,热容对空洞生长的敏感性较低[12-13]。

表1 焊料层和空洞的材料参数Tab.1 Material parameters of solder layer and cracks

因此,本文忽略焊料层老化过程中热容的变化,重点研究各阶热阻的变化。Foster 热模型参数是从瞬态热阻抗Zth(t)曲线中提取出来的,一般来说,焊料层老化产生裂缝会缩小焊料层中的热传导区域,从而使热阻增加,这就是热模型估算产生误差的重要原因。焊料层的老化会影响Foster 模型的每一阶热阻的大小,因此本文忽略老化对热容的影响,将热阻与老化关联,对每阶热阻修正为

式中:Ri为没有老化效应的第i 层的热阻;Ri(aged)为退化热路径中更新的热阻;Tj(measured)为热敏参数法测量的结温;Tj(estimated)为热模型法估计的结温;Rtotal为没有老化效应的热阻之和。式(6)用导通电阻测量的稳态热阻来修正Foster 模型的各层热阻,以弥补老化效应带来的影响。

1.3 自适应修正系统

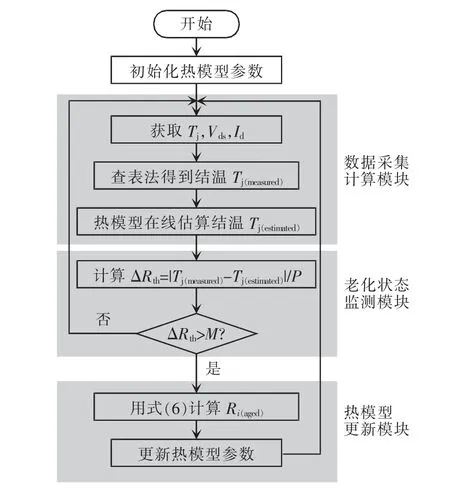

本文所提方法的流程如图4 所示。方法的实现包括3 个功能模块:数据采集计算模块、老化状态监测模块和热模型更新模块。其中,数据采集计算模块在系统运行过程中实时采集系统的漏源电压Vds、漏极电流Id、壳温Tc、器件的导通电阻Rds(on)、由1.1 节所述的TSEP 法查表得到的结温Tj(measured)、热网络模型实时估计的结温Tj(estimated);老化状态监测模块实时计算稳态热阻变化值ΔRth,即Tj(measured)和Tj(estimated)的差值与功率P的比值;本文提出的热模型参数自适应方法是一种事件驱动的方法,仅当ΔRth>M 时,认为MOSFET 的老化达到一定阈值,触发事件,进行热模型参数更新,否则重新进行数据采集计算。本文设置M=0.012,象征热阻退化约5%,此时需要对热模型参数进行修正。热模型更新模块根据式(6)更新热模型的热阻参数,并将更新后的热阻作为下一次循环的初始值。

图4 热模型自适应方法流程Fig.4 Flow chart of adaptive method for thermal model

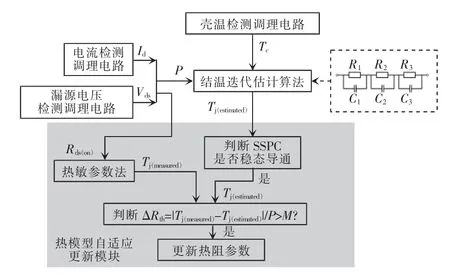

直流SSPC 功率管的热模型在线修正运行流程如图5 所示。自适应更新在直流SSPC 的稳态导通过程中运行,可在不影响直流SSPC 正常运行的前提下更新热模型参数。首先判断直流SSPC 是否进入稳态导通任务剖面。若直流SSPC 处于稳态导通阶段,则利用Tj(measured)和Tj(estimated)计算稳态热阻的变化值ΔRth;若差值ΔRth大于所设定的阈值,则认为器件发生一定老化,热模型参数偏移较大,需要修正。此时更新Foster 网络的热阻参数,完成一次热模型参数的自适应更新。

图5 考虑老化影响的SSPC 功率管热模型自适应在线修正方法流程Fig.5 Flow chart of adaptive online update method for thermal model of SSPC power device considering aging effects

2 实验验证

为了结合SSPC 的工作特性,验证所提出方法的有效性,本文采用功率循环加速老化实验[22]模拟直流SSPC 的老化过程。在直流SSPC 中,正常开通关断的时间以及故障保护的延时时间在设计初期已经固定,系统的额定电流大小也是固定的,这二者在直流SSPC 的运行过程中都不会发生改变。为了更加贴合直流SSPC 的实际运行情况,本文采用恒定导通关断时间和恒定电流相结合的老化控制策略。

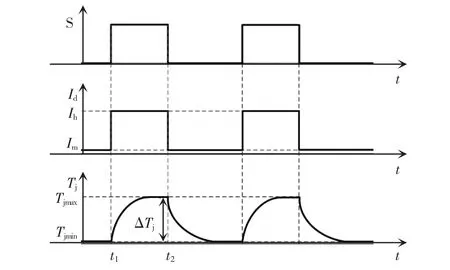

图6 给出了本文设计的SSPC 功率循环加速老化电路示意,来模拟SSPC 中功率管的老化,其中栅极电压恒定,使功率管保持导通状态。t1时刻,开关S 闭合,回路电流为大电流Ih,用于给器件加热,结温升高,直至达到热平衡状态;t2时刻,开关S 断开,回路电流迅速切换至小电流Im,目的是使功率管被打开又不发自热,这一阶段器件停止加热,使用强制风冷的方式使功率管结温迅速下降,控制策略如图7 所示。

图6 直流SSPC 功率循环加速老化电路Fig.6 Power cycle accelerated aging circuit of DC SSPC

图7 直流SSPC 功率循环加速老化实验控制策略Fig.7 Control strategy for power cycle accelerated aging experiment of DC SSPC

本文设置小电流Im为5 A,大电流Ih为60 A。每个循环的加热时间为10 s,降温时间为20 s,整个循环持续时间为30 s,结温摆动幅度ΔTj约为80 ℃。漏源电压检测电路被并联在待测MOSFET的两端用于测量功率管的漏源电压Vds,回路中串联检测电阻Rsense,通过测量检测电阻上的压降来测量MOSFET 的漏极电流Id,热敏电阻Rc用于测量MOSFET 的壳温Tc。

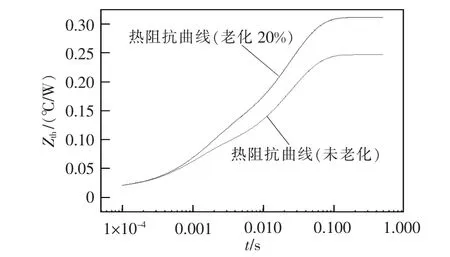

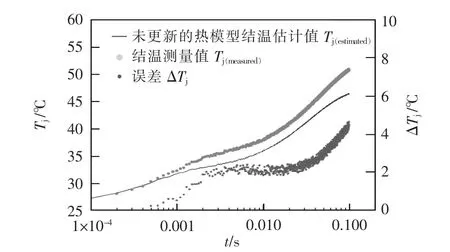

本文在直流SSPC 的寿命过程中,以MOSFET稳态热阻退化20%的时刻为例,来验证所提出的热模型在线修正方法的有效性。图8 给出了寿命初期及稳态热阻退化20%时功率管瞬态热阻Zth(t)曲线的对比。在稳态热阻退化20%后,在直流SSPC 稳态导通时通入60 A 电流后,MOSFET 的结温上升,图9给出了未更新热模型的测量结温Tj(measured)和估计结温Tj(estimated)的比较,其中测量结温Tj(measured)是基于Rds(on)的测量,估计结温Tj(estimated)是基于Foster 热模型的实时估计。通过对比可知,未更新参数的热模型的结温估计与实际测量值的误差高达5 ℃,这大大超过了结温监测所允许的误差。因此,在器件发生老化后,传统基于热模型的结温估计方法很难获取精确的结温值。

图8 老化前后MOSFET 热阻抗曲线对比Fig.8 Comparison of MOSFET thermal impedance curve before and after aging

图9 未更新热模型的测量结温和估计结温对比Fig.9 Comparison between measured and estimated junction temperatures without updating the thermal model

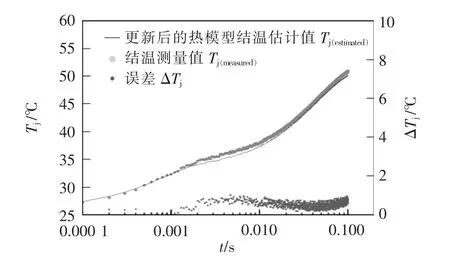

本文考虑老化效应对散热路径热阻的影响,应用第1 节提出的热模型自适应系统,在老化过程中根据式(6)实时更新的Foster 热模型。在老化实验测试过程中,系统每测试到稳态热阻的偏差超过5%,进行一次热模型更新。更新后热模型的测量结温和估计结温对比如图10 所示,更新后热模型的结温估计值与结温测量值的误差小于1 ℃,结温监测的精度大大提高。更新前后Foster 热模型的热阻参数如表2 所示。

表2 热模型修正前后的参数值Tab.2 Parameters values before and after thermal model update

图10 更新后热模型的测量结温和估计结温对比Fig.10 Comparison between measured and estimated junction temperatures with updating the thermal model

更新前的热模型结温估计值和测量值之间测温差为5 ℃,热阻变化占原始值的20%,因此将热阻R1、R2、R3相应地更新。图10 给出了更新热模型后的测量结温Tj(measured)和估计结温Tj(estimated)的比较,可以看出,结温的误差降低至1 ℃以内,满足结温监测的精度要求,证明了本文提出的热模型自适应方法的有效性。

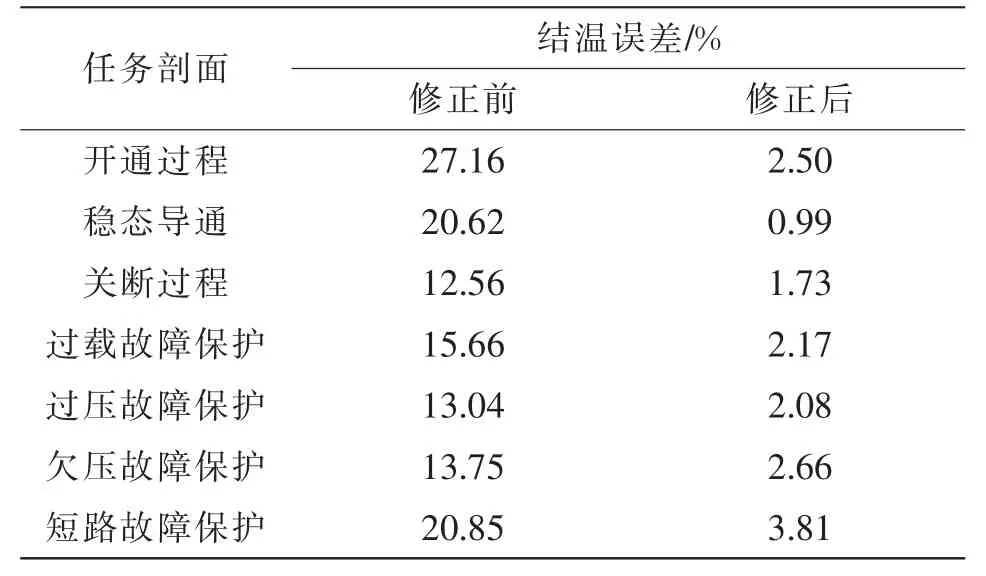

将热模型自适应在线修正方法应用于SSPC 的全寿命周期结温监测中,表3 给出了SSPC 功率管老化20%后,热模型参数修正前后的结温误差对比。由表3 可知,若SSPC 发生老化后不对热模型参数进行处理,则各个任务剖面的结温在线监测会产生较大的误差,其中开通过程的结温测量误差最大,达到27.16%,采用本文提出的自适应修正方法对热模型参数进行更新后,SSPC 各个任务剖面的结温误差可缩小至4%以内,可满足SSPC 结温在线监测的精度要求。

表3 SSPC 热模型参数修正前后结温误差对比Tab.3 Comparison of junction temperature errors before and after SSPC thermal model parameter update

3 结论

本文考虑了SSPC 多任务剖面的工作特性,在SSPC 全工作周期内实时监测功率管MOSFET 焊料层的老化状态,采用自适应热模型修正方法实时更新热模型的参数。

选取导通电阻Rds(on)作为TSEP,可在不影响SSPC 正常运行的前提下间接获取结温,用于计算稳态热阻来实时监测焊料层的退化状态,以稳态热阻退化5%作为热模型的修正依据。本文建立了热模型的老化监测和自适应在线修正系统,将热阻信息关联焊料层老化状态,实时更新Foster 热模型参数。本文通过功率循环加速老化实验模拟SSPC 的全寿命周期,在SSPC 功率管的热阻老化20%时,实验验证了热模型修正方法的有效性,SSPC 全任务剖面下的结温估计精度均有很大提升。本文建立的热模型自适应修正系统可以在不影响SSPC 正常工作前提下,实时修正热模型参数,提高结温监测的实时性和准确度,为SSPC 的安全可靠运行提供保障。