IGBT 并联应用均流控制技术综述

2024-02-26刘宜鑫黄先进中国电源学会高级会员

穆 峰,刘宜鑫,李 鑫,孙 湖,黄先进(中国电源学会高级会员)

(北京交通大学电气工程学院,北京 100044)

随着现代电力电子产业的迅速发展,大功率电能变换系统对电流容量的需求日益提升。单个绝缘栅双极型晶体管IGBT(insulated-gate bipolar transistor)器件因其材料特性和制作工艺的约束,通流能力已接近正常应用的极限,进而无法满足更大电流容量的应用需求。考虑到系统成本、驱动电路复杂性和硬件结构的简化,多个IGBT 直接并联应用成为一种提升变流系统传输容量的有效方法[1]。多个IGBT 并联运行时,功率回路结构是否对称,驱动信号是否一致,各并联IGBT 的特性参数以及结温变化是否趋近,都会影响其处于通态和开关瞬态时集电极电流的一致性,即引发IGBT 静态和动态的不均流问题[2]。因此,确保各并联支路IGBT 静态和动态电流的均衡是IGBT 并联应用的关键。

静态不均流主要指各并联IGBT 在通态时由于输出特性和结温的差异及支路阻抗的不一致,使得负载电流在各并联IGBT 上的分布不均衡;动态不均流主要指各并联IGBT 开通和关断过程开始的时刻以及对应过程中,集电极电流变化速率的不一致致使部分IGBT 承受较大的电流应力。为抑制并联IGBT 间的不均流现象,国内外研究者提出了不同的均流控制方法,按照均流控制的路径,这些方法可分为功率回路均流控制和驱动回路均流控制两类。功率回路均流控制主要通过调整功率回路结构或引入额外的阻抗以及利用热网络分析改善硬件设计,进而增强并联IGBT 间或IGBT 内部芯片间的电热参数的一致性,或尽可能弱化参数不一致所带来的影响;驱动回路均流控制主要通过采用一定的辅助电路及控制策略,调整门极的控制信号进而间接影响IGBT 的集电极电流特性。

由于实际应用场合的多样性,需选择合适的IGBT 均流控制方法以满足并联系统的电流容量需求,权衡各控制方法在均流效果、损耗和电路复杂程度等因素下的原理及特点是必要的。本文根据近年来国内外对IGBT 并联应用均流控制方法的研究,首先从IGBT 并联静、动态电流不均衡的原理分析及其影响因素进行阐述,随后从功率回路均流控制和驱动回路均流控制两个方面说明IGBT 均流控制方法的研究现状及其原理、特性,并对其进行归纳总结和对比展望。

1 静动态均流原理及其影响因素

1.1 静态均流及其影响因素

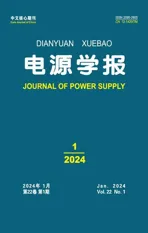

静态均流问题可以归结至并联IGBT 的输出特性或饱和压降上,以两个IGBT 直接并联为例说明其静态均流特性,图1 为两并联IGBT 输出特性曲线及其简化等效电路示意。

图1 并联IGBT 及其输出特性Fig.1 IGBTs in parallel and their output characteristics

图1 中,VCE(sat)1和VCE(sat)2分别为两个并联IGBT中Q1和Q2在饱和区下的集电极电压,由于饱和压降较低时IGBT 的输出特性为非线性,而在饱和压降较高时近似呈线性,因此可以得到Q1和Q2的输出特性[3]为

式中:Vo1和Vo2分别为Q1和Q2输出特性曲线线性化后与VCE轴的交点,即开启电压;r1和r2分别为Q1和Q2的通态电阻;IC1和IC2分别为Q1和Q2的集电极电流;ICtot为Q1和Q2的集电极电流之和。由于Q1和Q2为并联关系,存在数学关系:VCE(sat)1=VCE(sat)2=VCE(sat),结合式(1)定义IGBT 并联时的静态电流不均衡度,即

由于并联时通常会选取同一批次的IGBT,其开启电压Vo较为接近,一般情况下可认为Vo1≈Vo2,继而可将式(2)简化为

其中,r1和r2表征着IGBT 中Q1和Q2的饱和压降,可知饱和压降对静态均流特性有重要影响。通过对IGBT 的饱和压降构成进一步分析,可以了解到结温对IGBT 并联静态均流特性的影响[4],即

式中:Rm为IGBT 的通态电阻;Rch为沟道电阻;Ra为积累层电阻、Rj为JFET 电阻;Repi为外延层电阻。其中,Ra和Rj与器件的制造工艺有关,Repi会随器件结温的升高而略有增大,Rch作为通态电阻,主要受门极导通电压和结温的影响,即

式中:L 为IGBT 的沟道长度;Z 为单位面积的沟道宽度;μns为沟道反型层电子的迁移率;Cox为单位面积的栅氧化层电容;VG,on为导通时对应的驱动电压;VGE(th)为IGBT 的开通阈值电压。

沟道反型层电子的迁移率μns是关于结温Tj的减函数,即

式中:T0和m 均为常数

由式(4)~式(6)可知,随着IGBT 结温的升高,其通态电阻会增大进而导致其集电极电流减小,使得通态电阻较小的IGBT 流过更多电流,经过累积后在各并联IGBT 的通态损耗和老化程度上产生进一步的差异,对此问题,近年来各IGBT 厂商如英飞凌、ABB 等推出了具有正温度系数PTC(positive temperature coefficient)的IGBT 以抑制并联应用时静态电流的不均衡现象。

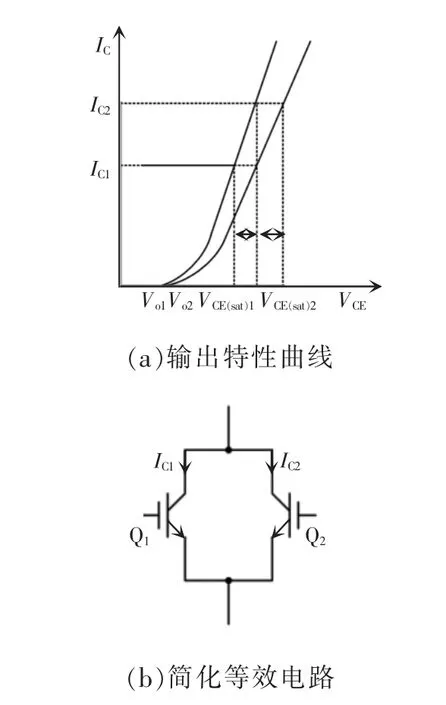

IGBT 并联应用时静态电流的不均衡可归咎于饱和压降的不一致,器件自身的输出特性、结温和外部电路阻抗的不一致都将对并联IGBT 的饱和压降产生影响,最终导致负载电流在各并联IGBT 上分布不均。在实际应用中,影响并联IGBT 饱和压降进而引发静态电流不均衡的因素如表1 所示[5]。

表1 IGBT 并联时静态均流影响因素Tab.1 Influencing factors for static current-sharing of parallel-operating IGBTs

1.2 动态均流及其影响因素

IGBT 并联时动态不均流现象的主要表现为并联IGBT 开通、关断过程起始时刻的不一致或集电极电流在开通、关断过程中变化速率的不一致。其中,IGBT 开通、关断过程起始时刻的不一致通常源于门极驱动信号或门极驱动回路参数的不一致,集电极电流在开通、关断过程中变化速率的不一致则与器件内部参数及门极驱动电压有关[6-7]。

以IGBT 的开通过程为例,IGBT 在该过程中存在开通延迟时间td(on),它对应IGBT 的门极电压由关断时的稳态值达到导通阈值所经过的时间[8],即

式中:RG,on和Rint分别为门极驱动电阻和IGBT 内部的门极电阻;Cies为IGBT的输入电容;VG,on和VG,off分别为门极驱动电路开通和关断时输出的稳态电压;VGE(th)为IGBT 的导通阈值电压。门极驱动电阻及输出电压、IGBT 内部的门极电阻、IGBT 结电容以及导通阈值电压的差异都会对并联IGBT 开通过程起始时刻的一致性产生一定影响,此外,开通延迟时间td(on)还会随着结温Tj的升高而增大。

在IGBT 开通延迟结束后,集电极电流开始上升,其上升速率可表示为

式中:IC为集电极电流;VGE为门极电压;gm为等效跨导,与IGBT 自身参数以及门极电压有关,可知其对动态均流存在影响。

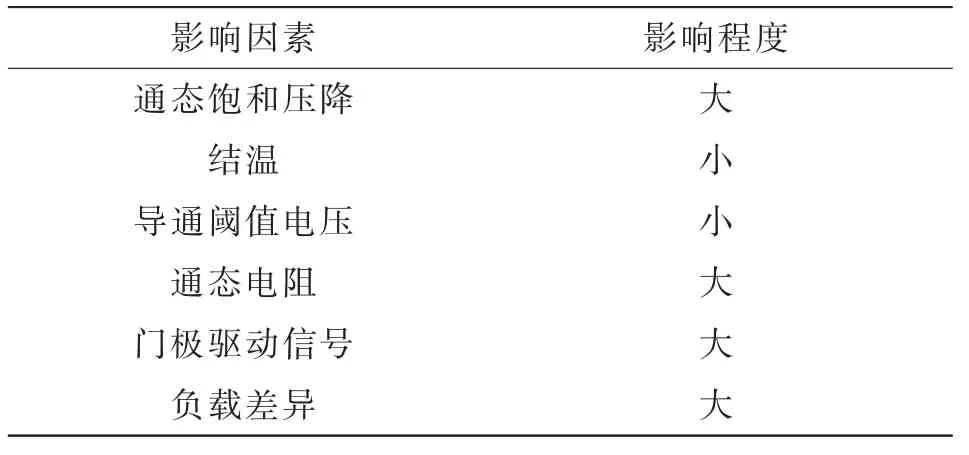

与开通过程类似,IGBT 的关断过程也与上述参数存在一定关联。IGBT 自身参数以及门极驱动电压都会对并联IGBT 的开关过程起始时刻和电流变化速率的一致性产生影响。另外,对于单个IGBT,其内部布局(如引入开尔文发射极)会影响各并联芯片的电流均衡[9],这意味着包括IGBT 在内的功率模块内部需要更加合理的布局以确保并联芯片间电流的均衡分布[10]。IGBT 并联时影响其动态均流特性的因素如表2 所示[5]。

表2 IGBT 并联时动态均流影响因素Tab.2 Influencing factors for dynamic current-sharing of parallel-operating IGBTs

由以上分析可知,IGBT 自身特性及其结温、门极驱动电路与功率回路布局以及负载特性都将对IGBT 并联应用时的均流特性产生影响,因此,在未采取任何功率回路、驱动回路和散热设计方面的优化时,通常要对并联IGBT 进行降额计算及降额应用,即通过降低流经并联IGBT 的负载电流上限以妥协性地确保系统的稳定运行。

不同数目的IGBT 并联并满足一定的静态和动态均流特性时,由于静态降额因子取值普遍高于动态降额因子,因此在考虑并联系统的降额时可以优先考虑静态降额因子[11]。并联IGBT 运行在安全工作区内时,通过并联IGBT 数目n、单个IGBT 的集电极电流额定值IC(nom)以及平均电流IC(ave),可以得到并联IGBT 总电流上限∑I[12],即

式中,IC(max)为并联IGBT 中承受最大电流应力的IGBT对应的集电极电流。

为尽量减少降额对各并联IGBT 性能的限制,针对复杂且多样的影响因素,在确保选用同一型号、批次及相近正温度特性IGBT 的前提下,还需要采取合适的均流控制方法。

2 功率回路均流控制

功率回路的设计是IGBT 并联应用中至关重要的一步,通过对每个并联IGBT 的外围功率回路引入无源器件或优化功率回路布局来提高并联系统各支路参数的一致性,以达到降低静、动态电流的不均衡度的目的。以IGBT 并联应用为前提进行功率回路设计时,通常会带有一定的妥协性,需要在各支路电流均衡度和达到相应均流指标而引入的损耗等方面进行考量。

在优化并联IGBT 功率回路布局方面,阻抗匹配对IGBT 并联应用中电流分布的影响需要重点考虑[13]。研究构建功率回路间分布参数模型的等效电路,设计了不同的功率回路连接方式进行性能比较测试,如图2 所示。在并联IGBT 支路间门-射极阻抗Zge和集-射极阻抗Zce差异较小的两种结构(图2(b)和(d))下,各并联IGBT 的门极电压差异较小,并联系统拥有更好的均流特性。研究显示,图2(d)结构具有更好的动、静态均流特性,虽然在实际中较难实现。

图2 4 种IGBT 连接设计[12]Fig.2 Design of four kinds of connection between parallel IGBTs[12]

并联IGBT 发生短路时的负载对称连接的均流问题,也需要特别考虑。基于3D 数学模型及仿真,研究非对称负载连接下功率回路中电感分布对均流特性的影响,通过改进交流侧连接端子结构的设计使其增加了额外的连接,进而有效降低了交流侧的杂散电感,使得短路工况下并联IGBT 的电流分配得到优化,通过后续短路工况的仿真可知,增加接触面积,采用更小的电流回路连接能够有效抑制短路工况时的电流不均衡[14]。

在设计功率回路的布局时,通常会受到许多实际条件的约束使并联系统无法在电流通路和空间电磁场方面达到完全对称[15-16],引入额外的无源器件进行阻抗匹配或抑制各支路在开关过程中集电极电流的变化速率成为了一种辅助性措施。

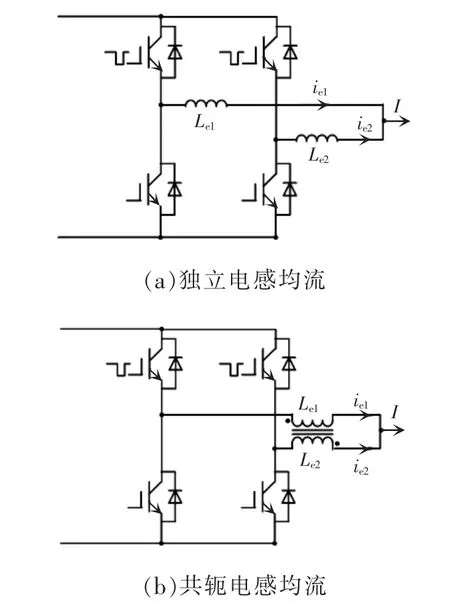

外加电感平衡法如图3 所示,通过在各IGBT所在的支路中均引入额外的电感,进而抑制IGBT开通和关断过程中集电极电流的变化速率,其基本原理是通过IGBT 外围引入比杂散电感大一个或数个量级的μH 级电感以抑制原支路中杂散电感间存在的差异。外加电感法可以同时抑制动态电流和静态电流的不均衡,且开关频率越高,效果就越好。

图3 外加电感法Fig.3 Method of applied inductance

目前该种方法仅见于涉及两电平电路拓扑中的应用的文献中,在其他电路拓扑形式中的应用有待进一步研究[16]。外加电感的大小可以表示为

式中:UDC为直流母线电压;ΔImax为所允许的电流偏差最大值;Δt 为并联IGBT 间开关过程起始时刻的偏差。

对外加电感后电流的不均衡度进行推导与简化[3],得到

外加电感法虽然在工程上易于实现,却存在着明显的缺点:①由于IGBT 功率回路中引入了取值高于杂散电感一个或数个量级的电感,在选用同一驱动电路配合发射极电阻反馈法进行IGBT 并联驱动时,IGBT 门极驱动回路产生的反馈电压会出现严重的振荡,进而导致开关管的损坏;②该方法对因IGBT 模块内部参数不一致产生的续流二极管反向恢复电流的不一致并无改善作用。

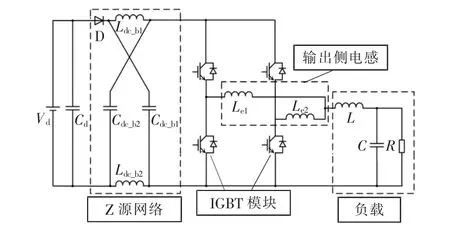

在每个IGBT 独立驱动和外加电感的基础上,基于特定的拓扑可以进一步改善IGBT 的并联均流特性[3],如图4 所示,以外加电感法为基础,在直流侧引入了一个Z 源网络,该网络由吸收电感Ldc_b1和Ldc_b2、吸收电容Cdc_b1和Cdc_b2、二极管D 组成,输出侧电感由电感Le1和Le2组成,负载由负载电感L、电容C 和负载电阻R 组成,IGBT 模块由4 个IGBT 组成的H 桥型并联电路构成,Vd为直流输入电压,Cd为直流侧吸收电容。

图4 文献[3]所提IGBT 并联电路Fig.4 Circuit for parallel IGBTs presented in Ref.[3]

该拓扑使IGBT 开通和关断过程中的集电极电流变化速率均受到支路电感的抑制,继而减小动态电流的不均衡,而Z 源网络中的电感将会使IGBT 开通过程中换向速率变慢,减缓了二极管反向恢复所带来的开通时动态电流不均。该方法配合软开通方式可以降低开通损耗,由于附加的电感在任何时刻都存在电流通路,不会产生额外的过电压,直流侧电感则能够抑制短路时电流的di/dt,进而简化短路保护的设计。该拓扑带来的问题为:IGBT 关断时,Z 源网络中电感的部分电流会流入IGBT 吸收电容对其充电,进而抬高IGBT 关断时集射极电压的第二尖峰值,为抑制该尖峰,需要在引入Z 源网络时额外引入1 个二极管和2 个μH 级电感的基础上,在直流侧添加由二极管及电容组成的CDC 网络。

并联IGBT 间的电流分布不仅受到各支路阻抗影响,还与热网络中存在的耦合效应有着重要的联系,半导体器件的开关损耗与通态损耗通常会受到结温的影响,而结温也会由于损耗的存在而波动,进而影响器件的瞬态和通态特性。为了较准确地预测IGBT 模块瞬态结温的变化进而将其推广至并联系统,需要建立IGBT 模块的瞬态电热模型,以分析并联IGBT 散热路径之间的耦合关系,优化并联系统中功率模块的安装位置和散热器设计,利用自然风冷、强迫风冷和水冷这3 种常用的冷却措施[17]在保证各IGBT 的结温处于安全工作区内的同时,使得各模块具有较小的结温差异,以提高瞬态和通态时集电极电流的一致性。

并联IGBT 模块间的散热布局会对各模块温升及热量交换产生较大影响,准确的热耦合特性分析有利于模块间散热布局的合理设计。通过引入Elmore延时的RC 组件模型RCCM(RC component model),可以反映热量在每个组成层级之间的传导延迟并提取热网络中的热阻抗参数和时间常数,进而对采取一定冷却措施下的IGBT 模块的瞬态和通态的热特性进行分析[17]。而通过采集模块外壳的热测量数据与热阻抗参数Zjc相结合的方式提取整个系统的RC 网络参数,将使IGBT 结温的预测易于实现[18]。通过对单个IGBT 模块进行热模型的建立与分析,使瞬态时结温变化的预测较为准确,但由于解析方法求解热模型较为困难,并未将分析推广到并联IGBT 应用中。采用改进型并联热阻抗模型分析结温对IGBT 瞬态和通态的影响时,器件之间存在横向的热流分布使得散热路径间存在的耦合将被考虑在内[19],即在单个器件热阻模型的基础上添加横向耦合的热阻部分,将器件总的损耗分成横向PH和纵向PV流动,并以此为基础,建立了IGBT 并联瞬态电热模型(损耗与结温相互影响的耦合模型),通过实验和仿真结果对比发现,模块距离增大导致散热器水平热阻抗部分的参数增大,该模型使并联模块之间的热耦合特性的分析更加准确。

并联IGBT 的热耦合参数不仅需要从模块散热布局方面进行优化,单个模块内部芯片间的温度也会相互作用进而影响整个模块的温度。基于功率模块内部热量的横向传导分析热交叉耦合作用的基理,根据单芯片工作时其他芯片受到的温度影响建立交叉耦合热网络模型,并对交叉耦合热网络模型、传统热网络模型以及有限元模型获取的平均结温情况进行对比[20],可以指导模块封装参数的优化以提高模块的可靠性。

IGBT 并联应用下功率回路的均流控制主要通过优化功率回路电热特性的一致性以及在主电路中引入额外的元件,确保并联IGBT 具有较为合理的动、静态均流特性。但在高压大功率场合,额外引入的元件的体积、损耗及成本较高,某些功率回路布局也较难实现。

3 驱动回路均流控制

驱动回路均流控制由驱动电路结构和门极控制策略两方面组成,其中门极控制策略主要通过改变各并联IGBT 门极控制信号的大小和一致性来间接控制其集电极电流的一致性,根据对门极输入的影响方式可分为无源控制和有源控制两种。无源控制仅通过在门极回路引入无源器件即可实现反馈调节,无需控制策略与检测电路二者的配合,主要包括发射极电阻反馈法和磁芯同步法;有源控制通过辅助电路与控制策略相配合实现对并联IGBT 均流特性的实时调节,主要包括平均电流法、闭环电流斜率控制法、链式控制法和门极延迟控制法。

3.1 驱动电路结构

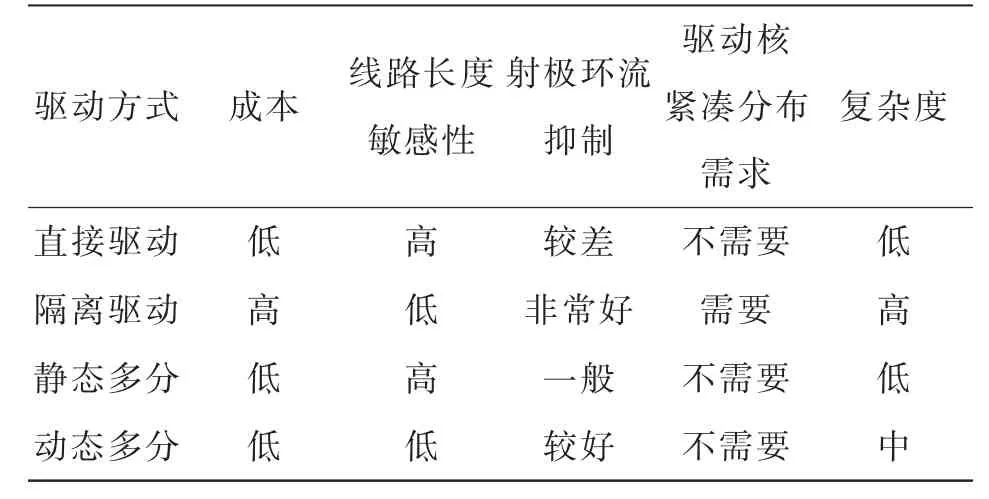

在IGBT 并联应用中,除了功率回路的设计与优化,驱动电路结构的选取对于并联IGBT 的均流特性同样具有重大影响。通过测试和分析,对比了不同IGBT 门极驱动回路结构对IGBT 并联动态工作特性的影响,具体结果如表3 所示[21]。

表3 4 种驱动回路结构特性对比Tab.3 Comparison of features among four types of drive circuit

4 种IGBT 驱动结构如图5 所示,PI(power intergrations)、青铜剑科技、飞仕得科技等驱动开发商将会综合考虑功率模块封装和客户需求等因素,推出针对某型号IGBT 并联应用的驱动电路。

图5 4 种IGBT 驱动结构Fig.5 Four types of drive structure for IGBT

3.2 无源门极控制策略

3.2.1 发射极电阻反馈法

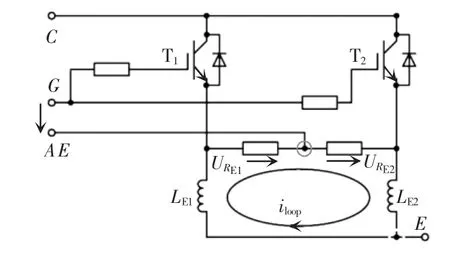

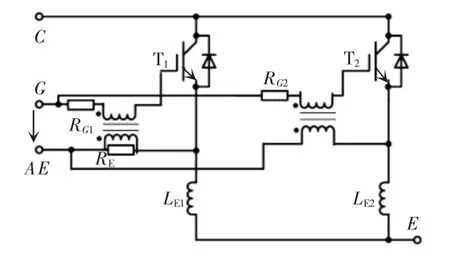

发射极电阻反馈法是在并联IGBT 使用同一驱动电路的前提下引入的均流控制方法,如图6 所示,处于同一驱动电路下的各IGBT 的辅助发射极公共点AE 及其功率发射极公共点E 之间将不可避免的存在环路[22],该环路使并联IGBT 自身特性或功率回路寄生参数不一致时伴随的集电极电流不均衡,通过环路影响各并联IGBT 的门极电压,以对不均流形成抑制,通过增大发射极电阻RE1和RE2可以增大这种反馈作用。

图6 环路问题及发射极电阻反馈法Fig.6 Circulation problem and emitter resistor feedback method

通过实验和研究发现,发射极电阻反馈法存在一种危险的振荡现象[3],当发射极电阻取值较小时,电流不均所引起的反馈电压较弱,无法有效改善并联IGBT 的均流特性;而当发射极电阻取值较大时,不同的di/dt 与发射极杂散电感会产生很强的反馈电压叠加在门极驱动回路上,造成IGBT 门极电压在密勒平台附近发生较大的变化,甚至产生严重振荡,这是使用该方法时有待解决的问题。

3.2.2 磁芯同步法

考虑到同一驱动电路下并联IGBT 间存在的环路问题,在并联IGBT 的门极与辅助发射极间设置共模扼流线圈可以实现门极与辅助发射极的解耦[22],进而削弱发射极寄生电感不一致带来的影响,如图7所示。该方法相较于发射极电阻反馈法,均流效果虽有所改善,但引入共模扼流线圈会增加驱动回路的体积和结构复杂度。尽管该方法在发射极寄生电感存在一定差异时对均流的改善作用得到了验证,并联IGBT 本身参数存在差异等情况下的均流效果则并未被提及。

图7 实现门极解耦的磁芯同步法Fig.7 Gate-balancing core technology

磁芯同步法的另一种方式更加常用,也称为脉冲变压器法,该方法于2002 年被提出并在串联均压中得到应用[23],这一方法同样适用于IGBT 并联应用。将变比为1∶1 的脉冲变压器的一次侧和二次侧分别串入两路并联IGBT 门极所在的线路,通过磁耦合的方式实现驱动电流的同步性,当驱动电阻和并联IGBT 的内部参数分别一致时,门极电阻对IGBT 输入电容的充放电过程也将趋于一致,从而实现IGBT 的动态均流。而根据变压器的原理,通过级联可以实现多路IGBT 并联的驱动信号补偿,这种良好的扩展性成为了脉冲变压器法最大的特点和优点[24],运用脉冲变压器法的n 级IGBT 并联驱动连接如图8 所示。

图8 n 级IGBT 并联驱动连接Fig.8 Connected drivers with n IGBTs in parallel

脉冲变压器法对改善驱动信号延时不同导致的并联IGBT 动态电流不均衡具有较好的效果,根据并联IGBT 的参数和驱动信号延时等条件,将IGBT 动态过程等效为输入电容充放电等效电路继而推导得到其范围,变压器的互感、漏感设计可由此为参考[25]。采用磁芯同步法进行均压控制时,考虑到栅极平衡核的漏感对均压效果的影响[26],漏感越小可使两个绕组的电流差值越小,则均衡效果越好。

3.3 有源门极控制策略

3.3.1 平均电流法

通过平均电流与各并联IGBT 实际电流的偏差Δi 调整门极电压的大小,实现并联IGBT 的静态均流控制,如图9 所示,对于并联IGBT 中的某一条支路i,其参考电流Δii[27]可表示为

图9 平均电流法示意Fig.9 Schematic of average current method

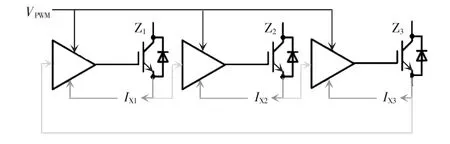

式中:T 为采样时间;n 为并联IGBT 的数目;ii为静态电流,通常取自通态过程结束前的电流(所有被测电流无需精确至同一时刻)。文献[28]也提出了利用并联IGBT 的平均电流IC(AVG)及各IGBT 的实际电流IXi得到作用于IGBT 门极的电压ΔVi,进而与控制信号VPWM相叠加成为实际作用于门极的驱动电压VGEi实现并联IGBT 的均流。

平均电流法对静态电流有较好的均衡作用,而对动态均流的实现则需借助复杂的数字处理,且均流过程存在一定的延迟,需通过优化控制策略及改善控制、功率回路的结构设计以进一步提升均流效果。

3.3.2 参考电流法

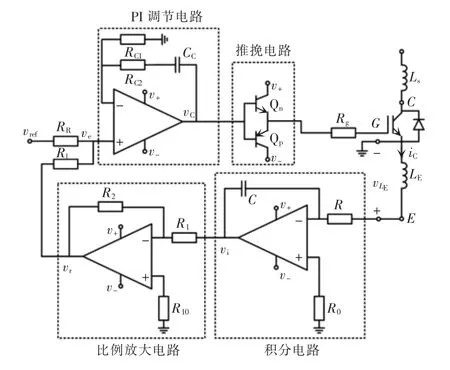

通过引入一种无需数字处理环节的稳态电流环可以优化并联IGBT 静态均流特性[29],如图10 所示。该稳态电流环通过参考电流得到对应的参考电压vref。

图10 稳态电流环示意Fig.10 Schematic of static current loop

参考电流法有较好的静态均流效果,可通过模拟电路实现对静态电流的调节,有效节约了器件成本,该方法的均流效果容易受到IGBT 参数差异的影响。

3.3.3 闭环电流斜率控制法

通过对集电极电流变化速率dIC/dt 设置参考值,使各并联IGBT 在开关过程中按照既定的斜率上升和下降,进而实现均流[30],其控制电路如图11所示。该方法通过检测辅助发射极至功率发射极间寄生电感两端的电压,与对应参考电流斜率的参考电压进行比较,实现并联均流。由于在控制算法中存在发射极寄生电感LE作为关键参数,闭环电流斜率控制法易受到IGBT 参数的影响。

图11 闭环电流斜率控制法示意Fig.11 Schematic of closed-loop control method of current slope

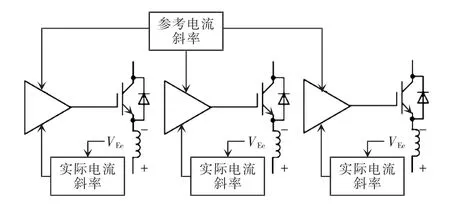

3.3.4 链式控制法

在并联时各IGBT 按照一定的次序,将其相邻的一个IGBT 的集电极电流作为参考,可以避免平均电流法可能引发的控制饱和问题[31],如图12 所示。

图12 链式控制法示意Fig.12 Schematic of chain control method

链式控制法规避了平均电流法参考值的计算以及控制饱和的发生,简化了控制结构,但各并联IGBT 电流的提取仍需额外的器件和空间,且该方法缺少相应的动态均流措施。

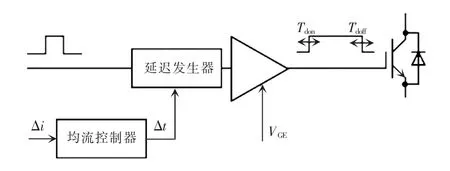

3.3.5 门极延迟控制法

与IGBT 串联均压中采取的门极延迟控制原理相同,通过分别调节各并联IGBT 驱动信号的时序,使其能够在相近的时刻开通或关断,即可改善系统的动态均流特性[32-33]。通过第3.2.1 节提及的由平均电流和测量电流得到的参考电流Δi,经控制算法得到延迟时间Δt,对开通及关断控制信号进行延迟调节,如图13 所示,并在1 000 V/800 A 下选用4 个IGBT 半桥模块进行并联测试,得到了可接受的均流效果[27],但该方法的均流效果受电流采集时刻与器件选择的影响,存在一定局限性。

图13 运用平均电流的门极延迟控制示意Fig.13 Schematic of gate delay control using average current value

通过将已知的器件参数代入均流模型的方式获取需要引入的延时补偿后,经过精细调整,可改善并联IGBT 的动态均流特性。通过PCB 罗氏线圈测量各支路电流后,与设置的电流阈值Itrig相比较,进而获取对应的延时,随后选择并联IGBT 中任意一路作为参考支路,用于调节其他支路上IGBT 驱动信号的延迟时间[34-35]。采用PCB 罗氏线圈测量或利用发射极感应电压VEe可以获取集电极电流的上升、下降沿信息,再通过引入主从结构和链式结构2 种门极延迟控制,门极驱动的不同步能够得到有效改进。对于利用IGBT 发射极感应电压VEe获取集电极电流上升、下降沿实现自动的延迟时间补偿的控制策略,其均流效果在1 700 V/450 A 条件下的IGBT 三模块并联应用中得到验证[36-37]。

3.3.6 变门极电阻控制法

门极电阻Rg的取值对IGBT 的开通/关断延迟时间、集电极电流变化速率以及集射极电压变化速率等方面会产生不同程度的影响。仅在开通及关断延迟阶段通过数字输入与模拟开关结合的方式,将两个电阻串联以改变门极电阻的大小,在延迟阶段结束后将门极电阻切换至原始值,经过以上过程,并联IGBT 的动态均流特性(600 V/90 A)可得到优化[38]。该方法可看作通过影响驱动回路对输入电容的充放电过程间接地改变开关延迟时间,可认为是一种间接的门极延迟控制方法,但并未在更高功率等级下进行测试,有待进一步探索。

4 均流控制方法对比及展望

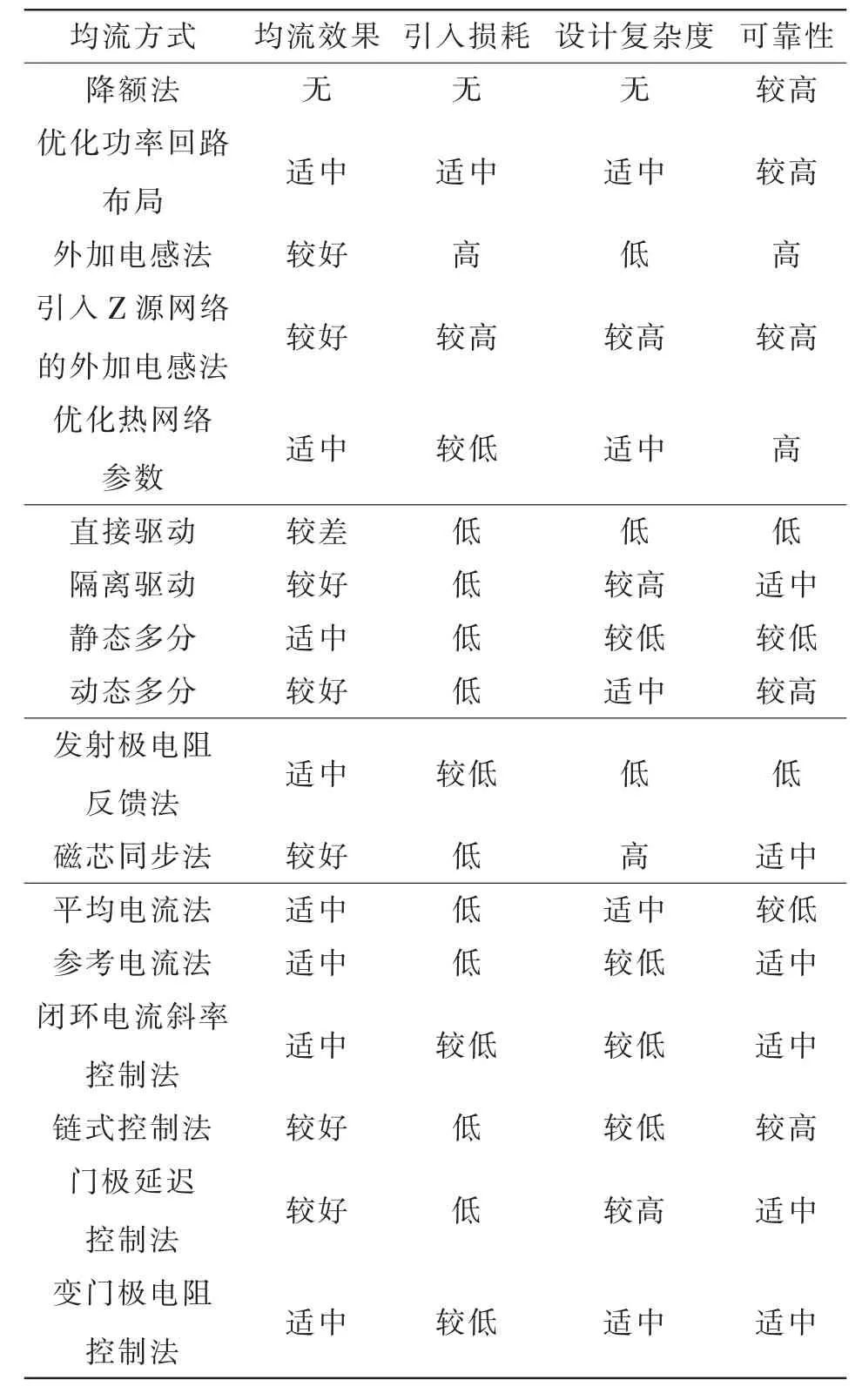

对上述均流方式(包括降额法)的对比如表4所示,分别从均流效果、引入损耗、设计复杂度和可靠性4 个方面进行了比较。

表4 均流方式对比Tab.4 Comparison among current-sharing methods

降额法作为最简单的均流方式,不会引入过多损耗,但会对器件的利用率产生较大限制,不适用于并联IGBT 数目较多的情况,因此还需要从功率回路和驱动回路两方面考虑进行均流控制。

对于功率回路,优化其电磁以及热网络参数的一致性可以有效均衡各支路电流的分布,但在实际运行条件的限制下,可能需要外加电感法配合在一定程度上抑制电流的变化速率,这同时也会引入较大的损耗,而基于拓扑的外加电感法引入的关断电压尖峰问题亦需配合额外的元件对其进行抑制,因此,仅依赖外加电感的均流方式在高压、高频的场合并不适用。

对于驱动回路,在未采用任何门极控制策略时,可以根据系统对均流特性的需求选取不同的驱动电路结构以使门极信号达到相应的一致性,尽管隔离驱动结构具有较好的均流效果,但对信号隔离环节中各元件的一致性的要求会随着并联IGBT 数目的增加而更加严苛,同时也不适用于并联IGBT的分布较为松散的场合;在发射极引入反馈电阻虽然可以有效抑制不均流但存在振荡的风险,其较大的反馈电阻在并联器件开关频率较高的场合将带来的较大的驱动损耗;磁芯同步法可抑制由驱动信号延时不一致而产生的电流不均,其均流效果较为理想,电路拓扑简单,具有扩展性,但耦合变压器的存在会使驱动电路的体积增大,其复杂程度也会提高,适用于并联IGBT 本身参数差异较小且系统体积限制不高的情况。平均电流法和链式控制法对静态均流能够起到一定的改善作用,但需要额外的电流检测电路或易受器件参数的影响,参考电流法结构简单且具有较好的静态均流效果,但也有一定的参数依赖性,以上三者适用于器件开关频率不高的场合;闭环电流斜率控制法在改善动态不均流的同时也存在器件参数的依赖性,且不适用于驱动信号传输延时差异较大、器件开关频率较高的场合;门极延迟控制法尽管能达到较好的动态均流效果,但较为依赖延时补偿的测量及计算精度,对控制单元的快速性和稳定性有着较高要求,较适用于中高频场合,变门极电阻控制法较于前者更加简单但缺少自适应调节能力,且对于集电极电流的测量精度有着一定要求,更高功率等级下是否适用还需进一步验证。

在上述均流方式需要进一步完善的同时,未来的IGBT 并联均流控制应具备以下特征:基于IGBT模块封装及内部芯片布局的优化,功率回路及散热设计得到进一步简化,结合具体的应用场合,驱动电路的结构和并联控制策略应尽可能简单,确保系统均流指标的同时具备一定的检测和保护功能,各并联IGBT 的驱动电路应独立、模块化,具有可替换性。均流技术的发展可能集中在以下6 个方向。

(1)IGBT 模块内部芯片和汇流回路布局以及IGBT 模块封装技术。器件封装内部电流路径间的电磁耦合以及并联芯片之间的热耦合对整个并联系统的影响较为显著,优化封装与芯片布局将有效确保单个器件的稳定运行进而降低其并联使用的风险[39]。在IGBT 模块内部,封装芯片数量和汇流回路电磁特性以及热特性都会以并联应用为基础专门考量,模块封装的端子布局、形状尺寸,会基于多模块并联情况下电磁特性以及热特性加以考虑。

(2)功率汇流回路的材料结构设计。在现有低感叠层母排的基础上,向无感叠层母排、柔性连接母排发展,利用新材料、新工艺,进一步降低功率回路寄生参数影响,增强各并联支路的参数一致性。

(3)并联IGBT 模块结构布局立体化。散热结构突破目前大多数散热基板平面布局,向具有不同三维结构的空间分层散热方式发展。

(4)IGBT 驱动电路智能化、精细化。从当前确保控制脉冲同步而各并联IGBT 门极实际不同步,到考虑客观控制回路寄生参数的影响,实现脉冲异步而各并联IGBT 门极同步开通的转变。这需要研发更加智能、更加精细化控制的IGBT 驱动电路,实现自动检测驱动回路参数差异,自动实现驱动信号超前滞后精细化调节。

(5)均流检测技术。动、静态均流时所采用的某些判据对于相应检测电路的精度和器件参数依赖性都有着较高的要求,因此,更加泛用、低成本、可集成以及精准的均流检测技术是实现理想均流控制所不可或缺的[40]。各并联IGBT 间集电极电流的检测以及信息交互可在各自的驱动电路间完成,系统的均流检测范围可跟随并联IGBT 数目的增加而稳定扩展。

(6)均流控制与在线监测功能的集成。随着IGBT 应用领域愈加广泛以及运行工况愈发复杂,各并联IGBT 采用集成了均流控制与在线监测功能的独立驱动将会更加合理和有效地确保其性能发挥,延长模块的使用寿命[41]。将均流控制与IGBT 过温、老化及失效的监测预警系统相结合,更有助于确保器件的可靠性。

5 结语

对于并联IGBT 的均流控制,可以从功率回路和驱动回路两方面进行考虑。功率回路均流控制包括加强各并联IGBT 及其所在支路在电磁及热耦合方面的一致性以及外加电感实现对集电极电流变化速率的抑制;驱动回路均流控制包括驱动电路结构和门极控制策略两方面,从电路结构和功能上实现对门极电压的调节。从均流效果、引入损耗、设计复杂度和可靠性4 个方面对比了文中提到的各均流方式,并对未来IGBT 并联均流技术可能的研究方向进行了展望。