锂离子电池阻抗在线测量装置设计

2024-02-26刘素贞徐志成陈占群

杨 浩, 张 闯, 刘素贞, 徐志成, 陈占群

(1. 省部共建电工装备可靠性与智能化国家重点实验室(河北工业大学), 天津 300130; 2. 保定市尤耐特电气有限公司, 河北 保定 071051)

1 引言

随着新能源技术的迅速发展,锂离子电池的应用及安全问题受到广泛关注[1-3]。传统的锂离子电池状态监测主要通过电池管理系统(Battery Management System,BMS)实现,随着电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)技术的提出,基于阻抗的锂离子电池安全状态监测的应用越来越广泛[4]。

EIS能够反映电池内部状态信息,基于EIS的电池故障诊断是一种无损检测技术[5]。电池阻抗强烈依赖于温度、荷电状态(State Of Charge,SOC)、健康状态(State Of Health,SOH)和激励信号的频率等因素,且不同频率范围内阻抗对不同影响因素的敏感程度不同[6],这为基于阻抗的电池状态估计与故障诊断提供了可能。在目前研究中,基于阻抗的锂离子电池状态估计或故障诊断通常采用电化学工作站进行阻抗测量[7],虽然测量精度较高,但是由于高昂的成本、庞大的体积、复杂的处理过程以及使用前需进行开路电压测试等缺点,限制了其并不能集成于BMS中。此外,使用电化学工作站进行阻抗测量,必定先使电池处于静止状态,一旦静止,电池内部状态就会发生变化[8],可能造成较大的状态估计误差。在实际应用过程中,锂离子电池通常处于工作状态,只有能够快速、精确实现阻抗在线测量并估计电池内部状态,才能配合BMS进行高效的电池管理与保护。

阻抗在线测量通常是向电池注入小幅度的电压或电流激励信号,通过对电池上产生的响应信号进行采集,再根据电压电流的关系进行阻抗计算。电流型激励最大的特点就是能够实现阻抗在线测量[9],同时使用正弦信号激励不仅可以提供精确的交流阻抗测量,而且可以很容易地保证特定频率响应的信噪比[10]。X.Y.WANG等人[11]使用小波变换对阶跃电流和电池响应电压信号进行处理,实现阻抗在线测量并进行了电池内部温度估计。H.YUAN等人[12]通过对燃料电池施加周期性方波激励,对激励信号和响应信号进行同步采集,基于S变换提出了燃料电池在线宽频阻抗谱获取方案,S变换的窗宽随着信号频率的变化具有自适应能力,对非平稳信号的处理具有不可替代的优势。文献[13]使用伪随机二进制序列(Pseudo Random Binary Sequence,PRBS)作为激励信号实现阻抗谱在线测量,并完成了电池SOH的在线诊断,由于PRBS信号的特殊性,能够快速阻抗测量的同时又对硬件要求不高。戴海峰等人[14]指出采用正弦电流作为激励信号实现阻抗测量更接近电池充放电的真实状态,从而能够精确地反映电池内部状态变化,并通过EIS实现了锂离子电池SOC估计。S.JUSSI等人[15]通过PRBS用作放电电池的电流参考,将离散傅里叶变换(Discrete Fourier Transformation, DFT)应用于测量以获得阻抗的频率响应,实现了锂离子电池阻抗在线测量。此外,C.LYU等人[16]提出了一种EIS在线测量方法,通过上位机生成多正弦激励信号数据并对电池响应电压信号执行快速傅里叶变换(Fast Fourier Transform,FFT),基于简单的硬件实现了0.01 Hz~1 kHz频率范围内的EIS快速测量。以上研究表明,阻抗在线测量对锂离子电池内部状态的在线监测具有重要意义,但是阻抗测量结果的影响因素众多。目前阻抗在线测量装置的设计大多基于DFT或FFT对信号进行处理,但是DFT计算周期长,不适合在线的应用,而FFT是对DFT的改进算法,虽然使得信号处理周期大大缩短,但是存在频谱泄露和栅栏效应的影响,可能会导致阻抗计算结果有误。另外,应当充分考虑激励信号的性质对阻抗测量系统稳定性的影响和嵌入式微控制器的处理能力,使其可以方便地集成到BMS中实现阻抗在线测量。因此,阻抗在线测量装置的设计在提高激励信号的抗干扰能力、阻抗测量结果的精确度以及阻抗测量系统的稳定性等方面仍然值得进一步研究。

为解决以上问题,本文基于嵌入式微控制器设计了锂离子电池阻抗在线测量装置,可实现扫频和定频两种模式下的阻抗测量。其中,扫频模式可实现0.01 Hz~10 kHz频率范围内EIS测量,定频模式执行目标频率下阻抗在线测量,采用全相位快速傅里叶变换(all phase Fast Fourier Transform,apFFT)算法对数据进行处理并对结果进行插值运算,有效解决了当前阻抗在线测量装置使用传统FFT算法所存在的问题。通过使用阻抗在线测量装置和电化学工作站对不同容量、不同正极材料的锂离子电池进行EIS测试并对结果进行对比分析,同时通过电池在充放电过程中进行阻抗在线测量,验证了装置的快速性与可靠性,该装置在锂离子电池状态在线估计及故障预警等方面具有一定的应用价值。

2 阻抗在线测量装置设计

采用可编程的正弦电流信号激励是实现阻抗在线测量的关键,通过apFFT算法将时域信号转换到频域,并对运算结果进行插值是提高阻抗在线测量结果精度的有效途径[17]。本节从apFFT原理、阻抗在线测量装置工作原理和硬件电路设计三个方面对阻抗在线测量装置的设计进行了详细阐述。

2.1 apFFT原理

DFT是离散信号处理的基石,而FFT是DFT算法的改进。目前对于阻抗在线测量的研究中大多使用FFT对响应信号进行处理,从而得到阻抗信息。虽然FFT充分利用了DFT运算中的对称性与周期性,相对于DFT执行的时间大大缩短,但是仍有其固有的缺陷。对信号执行FFT过程中,由于采样频率和原始信号频率不同步,使得周期采样信号的相位在始端和终端不连续,导致主线谱周围存在能量谱,从而造成频谱泄露的问题,且每次执行FFT所得到的相位均不相同。

针对FFT所存在的问题,王兆华等人[18]提出了apFFT算法,通过对原始信号进行加权后,以中心数据做周期延拓,得到新序列后再进行FFT处理,是最大程度上对数据进行重叠处理的方法,实际上考虑了所有数据截断的情况。对数据执行apFFT处理后得到的信号幅值为信号只经过FFT变换后幅值的平方,使得主谱线与旁谱线的比值更大,从而有效抑制了频谱泄露的影响。同时,主谱线的相位值是相对于中心相位点x(0)的理论相位值,具有相位不变性,因此不仅能够准确得到两个信号各自的相位,还可以明确两个信号之间的相位关系。

采样的信号为连续波形,通过等间隔采样并截断,然后执行FFT运算得到离散的谱线图,相对于连续的谱线图也进行了采样,由于采样率设置不合理、采样点数有限和信号频率不稳定等因素,可能导致频谱的峰点或谷点被栅栏所拦住,从而不能得到正确的信号幅值,这种现象称为栅栏效应。因此,使用传统FFT对信号进行处理存在一定的局限性,可能会导致阻抗测量结果不准确。本文针对FFT变换所存在的频谱泄露和栅栏效应,在应用apFFT算法的基础上和有限采样点的条件下,对原始采集信号进行数据增补处理,即对apFFT结果进行了插值运算,通过提高频率分辨率,使谱线外观更平滑,从而提高阻抗测量的精度。

2.2 阻抗在线测量装置工作原理

阻抗在线测量装置主要由上位机、主控、直接数字频率合成器(Direct Digital Synthesizer,DDS)、运算放大器、电压电流转换电路、采样电阻、单体电池、信号调理电路和双通道ADC信号同步采集电路组成,采用4线法实现锂离子电池阻抗在线测量,测量装置原理图如图1所示。

上位机与主控通信,记录阻抗测量数据。主控在线编程控制DDS,产生目标频率电压性质的正弦信号,运算放大器实现正弦电压信号的放大,放大后的信号经过电压电流转换电路,将电压性质正弦信号转换为电流性质的正弦信号,实现对电池的激励。采样电阻和单体电池串联连接,保证流过相同的激励电流,为保证测量效果,采样电阻阻值应与电池阻抗水平相当。信号调理电路实现采样电阻和锂离子电池两端产生的响应电压信号进行调理并去除直流偏置,以满足信号采集需求。通过主控控制双通道ADC信号同步采集电路完成响应信号采集,并对其执行apFFT,将时域信号转换到频域,再根据激励电流和响应电压的关系计算电池的阻抗信息,从而实现锂离子电池阻抗在线测量。

向采样电阻和电池串接的回路中注入信号为i(t)的激励电流作为扰动信号,假设激励电流信号表达式i(t)为:

i(t)=Asin(ωt+φ0)

(1)

式中,A为激励电流信号的幅值;ω为激励电流信号角频率;φ0为激励电流信号初始相位。

因此,采样电阻和电池两端响应电压可表示为:

uR(t)=URsin(ωt+φ1)+ud

(2)

uB(t)=UBsin(ωt+φ2)+ud

(3)

式中,UR为采样电阻两端的响应电压幅值;φ1为采样电阻两端的响应电压相位,其在数值上与φ0相等;UB为电池两端的响应电压幅值;φ2为电池两端的响应电压相位;ud为电池引入的直流偏置。

根据式(2)和式(3)采用比例式计算电池的阻抗信息,因此阻抗的模值、相角、实部和虚部可表示为:

(4)

φ=φ2-φ1

(5)

Re=|Z|cosφ

(6)

Im=|Z|sinφ

(7)

式中,|Z|为待测量单体电池阻抗的模值;Rcal为已知采样电阻的阻值;φ为电池阻抗的相角;Re为电池阻抗实部;Im为电池阻抗虚部。

2.3 硬件电路设计

考虑本设计应方便集成到BMS中,主控选择嵌入式微控制器,其型号为STM32F407VET6,基于Cortex-M4内核,集成FPU浮点运算单元,支持DSP指令,具有出色的控制性能和数字信号处理能力。为获得正弦激励信号,采用可编程的DDS来产生目标频率电压性质的正弦信号,其可编程频率范围为0~500 kHz,频率分辨率为0.004 Hz。因DDS产生的原始正弦信号可能伴随有噪声,因此采用7阶无源椭圆低通滤波器进行滤波,截止频率设置为100 kHz。DDS产生的正弦信号峰峰值约为600 mV,为达到目标激励信号幅值的要求,采用运算放大器实现正弦电压小信号的放大。

为实现阻抗在线测量,需幅值恒定的正弦电流激励信号对电池产生扰动,通过采集电池两端的响应电压,达到测量其交流阻抗的目的。阻抗应该在小信号扰动下进行测量,以确保电池系统的线性和稳定性[10],信号也不能过小,应保证其信噪比。激励电流信号的幅值通常为电池容量的0.05 C,其在电池上产生的响应电压应小于10 mV[19]。本设计采用Howland恒流源电路将正弦电压信号转换成正弦电流信号,可生成0~500 mA恒定幅值的正弦电流信号作为激励信号对电池进行扰动。

由于激励电流信号在采样电阻及电池两端产生的响应电压通常小于10 mV,为了对响应信号进行采集,需要对其进行放大。同时,由于电池自身存在直流电压,使得激励信号在电池上产生的响应电压会叠加直流偏置,为保证阻抗测量效果,需要去除该偏置,并通过精密仪表放大器对信号进行初步差分放大。考虑运算放大器带宽与信号质量,本设计采用可编程增益放大器对响应电压信号进一步放大,同时通过主控对其进行在线增益调节以满足ADC采集的要求,并保证采样电阻和电池两端响应电压放大倍数相同。小信号通过放大器进行放大后会产生噪声的影响,因此采用4阶巴特沃兹有源低通滤波器对放大后的信号进行滤波,截止频率设置为100 kHz。

ADC采集电路对调理后的采样电阻和电池两端的响应电压进行采集,为了提高阻抗测量精度,本设计采用16 bit ADC进行双通道同步采集,相对于12 bit ADC,不仅提高了信号的分辨率,还可保证相位测量的准确性。根据香农采样定理,采样速率至少应为信号频率的2倍,然而实际过程中,如果仅为2倍的采样速率是往往不够的,但如果采样速率设置得过高,完整采样一个信号周期,势必会导致采样时间过长。因此,本设计将激励信号划分为0.01~0.1 Hz、0.1~1 Hz、1~10 Hz、10~100 Hz、0.1~1 kHz、1~10 kHz共6个频段,根据不同的激励信号频率对采样速率进行在线优化,阻抗在线测量装置实物如图2所示。

图2 阻抗在线测量装置实物图Fig.2 Physical diagram of impedance online measuring device

3 阻抗在线测量装置的验证

本文设计并搭建了阻抗在线测量装置验证实验平台,以电化学工作站静态EIS测量为基准,采用阻抗在线测量装置对不同容量、不同正极材料的锂离子电池为主要对象进行静态EIS和动态阻抗测量,并对阻抗测量结果进行对比分析。实验平台主要由电池测试系统、恒温箱、电化学工作站、阻抗在线测量装置、防爆盒和上位机数据处理系统组成,实验平台示意图如图3所示。

图3 实验平台示意图Fig.3 Schematic diagram of experimental platform

3.1 实验设备与对象

本研究选择应用广泛的18650磷酸铁锂电池为主要对象进行实验,其详细参数见表1。将电池放置于恒温箱(GD-JS4005,上海海向)中,采用电池测试系统(CT-4008-20 V 10 A-NA,新威)完成电池的充放电,使用电化学工作站(CHI600E,上海辰华)实现电池静态EIS测量,并通过阻抗在线测量装置完成静态EIS及阻抗在线测量。

表1 18650磷酸铁锂电池参数Tab.1 18650 lithium iron phosphate cell parameters

3.2 电池预处理与一致性校验

电池放置一段时间会导致其进入休眠状态,可用容量也会低于正常值,通常经过3~5次正常充放电循环使电池恢复正常状态的操作称为预处理。对锂离子电池进行预处理,其目的是为激活电池,使得电池的性能充分释放[7]。电池预处理实验步骤为1 C倍率标准充放电条件下循环5次。1 C倍率标准充放电步骤为:将电池置于室温环境中,搁置10 min,使用1 C电流将电池充电至上限截止电压3.6 V,再使用恒压3.6 V对电池进行充电,直到充电电流小于0.05 C即视为电池充满,将电池搁置10 min,然后使用1 C电流将电池放电至下限截止电压2 V。电池预处理实验流程如图4所示。

图4 电池预处理实验流程图Fig.4 Flow chart of battery pretreatment experiment

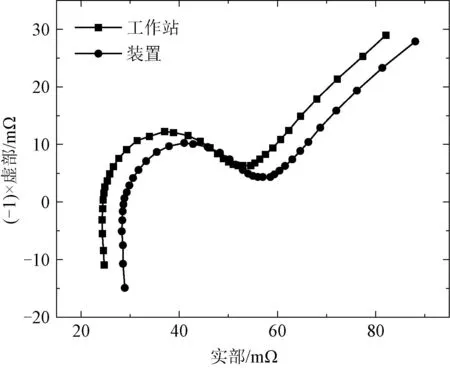

为了验证电池的一致性差异,随机选择3个激活后的电池,进行室温环境条件下容量和EIS一致性校验。容量测试在1 C倍率标准充放电条件下进行,EIS测试采用电化学工作站,频率范围设置为0.01 Hz~10 kHz,激励电压幅值为5 mV。容量测试结果见表2,电池EIS一致性校验测试结果如图5所示。

表2 容量一致性校验测试结果Tab.2 Capacity consistency check test results

由表2可知,3个单体电池之间的充放电容量和开路电压差异较小,图5显示的EIS测试结果也基本一致。因此,可认为电池一致性良好。

3.3 阻抗在线测量装置的静态验证

使用电化学工作站和阻抗在线测量装置对处于恒温25 ℃环境中的电池分别在10%SOC、30%SOC、50%SOC、70%SOC和90%SOC条件下进行EIS测试,完成阻抗在线测量装置的静态EIS测量功能验证。

电化学工作站测试频率范围设置为0.01 Hz~10 kHz,为保证实验效果,各频段均取样6点,即0.01~0.1 Hz频段取样6点、0.1~1 Hz频段取样6点、1~10 Hz频段取样6点、10~100 Hz频段取样6点、0.1~1 kHz频段取样6点、1~10 kHz频段取样6点,激励电压幅值设置为5 mV。阻抗在线测量装置实验的频率范围为0.01 Hz~10 kHz,取样点与电化学工作站保持一致,激励电流幅值为50 mA。

每次进行测试前先将电池置于恒温箱25 ℃环境中静置3 h,保证电池处于电化学和热平衡状态。电化学工作站和阻抗在线测量装置的EIS实验结果分别如图6和图7所示。

图6 电化学工作站EIS测试结果Fig.6 Electrochemical workstation EIS test results

图7 阻抗在线测量装置EIS测试结果Fig.7 EIS test results of impedance online measuring device

由图6和图7实验结果可知,电化学工作站和阻抗在线测量装置测量的EIS曲线表现出基本相同的趋势,但在阻抗模值方面略有差异,其主要原因为电化学工作站采用恒定幅值的正弦电压作为激励信号,而阻抗在线测量装置采用恒定幅值的正弦电流作为激励信号,激励信号的幅值和性质等因素可能会对阻抗测量的结果产生一定的影响[20]。

为进一步验证阻抗在线测量装置静态EIS测量功能的可靠性,选择不同容量、不同正极材料的锂离子电池,采用电化学工作站和阻抗在线测量装置进行EIS测量对比实验。在电池材料方面分别选择了磷酸铁锂、三元锂和钴酸锂三种材料的锂离子电池,其中磷酸铁锂电池容量分别选择1 000 mA·h、1 100 mA·h和1 200 mA·h三种18650圆柱电池,三元锂电池选择容量为3 300 mA·h的18650圆柱电池,钴酸锂电池选择容量为4 490 mA·h的软包电池。为避免锂离子电池非线性响应并保证 EIS 测量效果,电化学工作站激励电压幅值设置为5 mV,阻抗在线测量装置激励电流幅值设置为电池容量的0.05 C,电池电量均设置为50%SOC。在上述实验条件下分别测量了25 ℃环境中各电池EIS,每次EIS 测量前电池静置3 h,保证电池处于电化学和热平衡状态。实验前各电池均进行了激活和一致性校验,EIS测量结果如图8~图12所示。

图8 1 000 mA·h磷酸铁锂电池EIS测量结果Fig.8 EIS measurement results of 1 000 mA·h lithium iron phosphate battery

图9 1 100 mA·h磷酸铁锂电池EIS测量结果Fig.9 EIS measurement results of 1 100 mA·h lithium iron phosphate battery

图10 1 200 mA·h磷酸铁锂电池EIS测量结果Fig.10 EIS measurement results of 1 200 mA·h lithium iron phosphate battery

图11 3 300 mA·h三元锂电池EIS测量结果Fig.11 EIS measurement results of 3 300 mA·h ternary lithium battery

图12 4 490 mA·h钴酸锂电池EIS测量结果Fig.12 EIS measurement results of 4 490 mA·h cobalt oxide lithium battery

根据图8~图12可知,对于不同容量的磷酸铁锂电池,电化学工作站和阻抗在线测量装置的EIS 测量结果趋势基本一致,差异主要体现在阻抗模值上。对于三元锂电池和钴酸锂电池,阻抗在线测量装置和电化学工作站的EIS测量结果在整体上仍然具有基本相同的趋势,除了在阻抗模值方面具有一定差异外,阻抗在线测量装置EIS测量结果的平滑程度略低于电化学工作站,并且极高频区域的电感或电容效应更加明显,低频区域阻抗测量结果也具有微小差异,但是对于中高频区域,阻抗在线测量装置与电化学工作站EIS测量结果的变化趋势仍然基本相同。此外,通过EIS测量结果数据分析,各电池电化学工作站和阻抗测量装置的EIS测量结果在阻抗模值上的差异基本相同。

综上所述,对于不同容量、不同正极材料的锂离子电池,阻抗在线测量装置和电化学工作站的EIS测量结果均能够保持基本一致的趋势,且各电池阻抗模值上的差异也基本相同。受电池正极材料的影响,对于不同容量的磷酸铁锂电池,阻抗在线测量装置和电化学工作站的EIS测量结果在曲线平滑程度和趋势方面优于三元锂和钴酸锂电池。虽然阻抗在线测量装置和电化学工作站对于各电池的EIS测量结果在阻抗模值方面具有一定差异,但是基于EIS的锂离子电池状态估计或故障诊断通常更关注在不同实验条件下 EIS 的变化趋势,本装置基本能够满足该测量要求。此外,本装置的核心在于阻抗在线测量并基于动态阻抗特征实现基于阻抗在线测量的锂离子电池故障诊断,而锂离子电池故障在线诊断更注重阻抗的实时获取,由于低频阻抗在线测量时间较长,不适合在线的应用,并且对于极高频率区域,其阻抗测量结果受导线电感、阻抗测量设备与电池的连接方式等因素的影响,阻抗应用时通常忽略大于1 kHz的频率区域[21]。对于中高频区域,阻抗在线测量装置具有良好的阻抗测量结果,并且该频率区域可允许近乎瞬时收集阻抗数据,本文将在3.4节中基于不同电池对装置的阻抗在线测量功能的可靠性进一步验证。

3.4 阻抗在线装置的动态验证

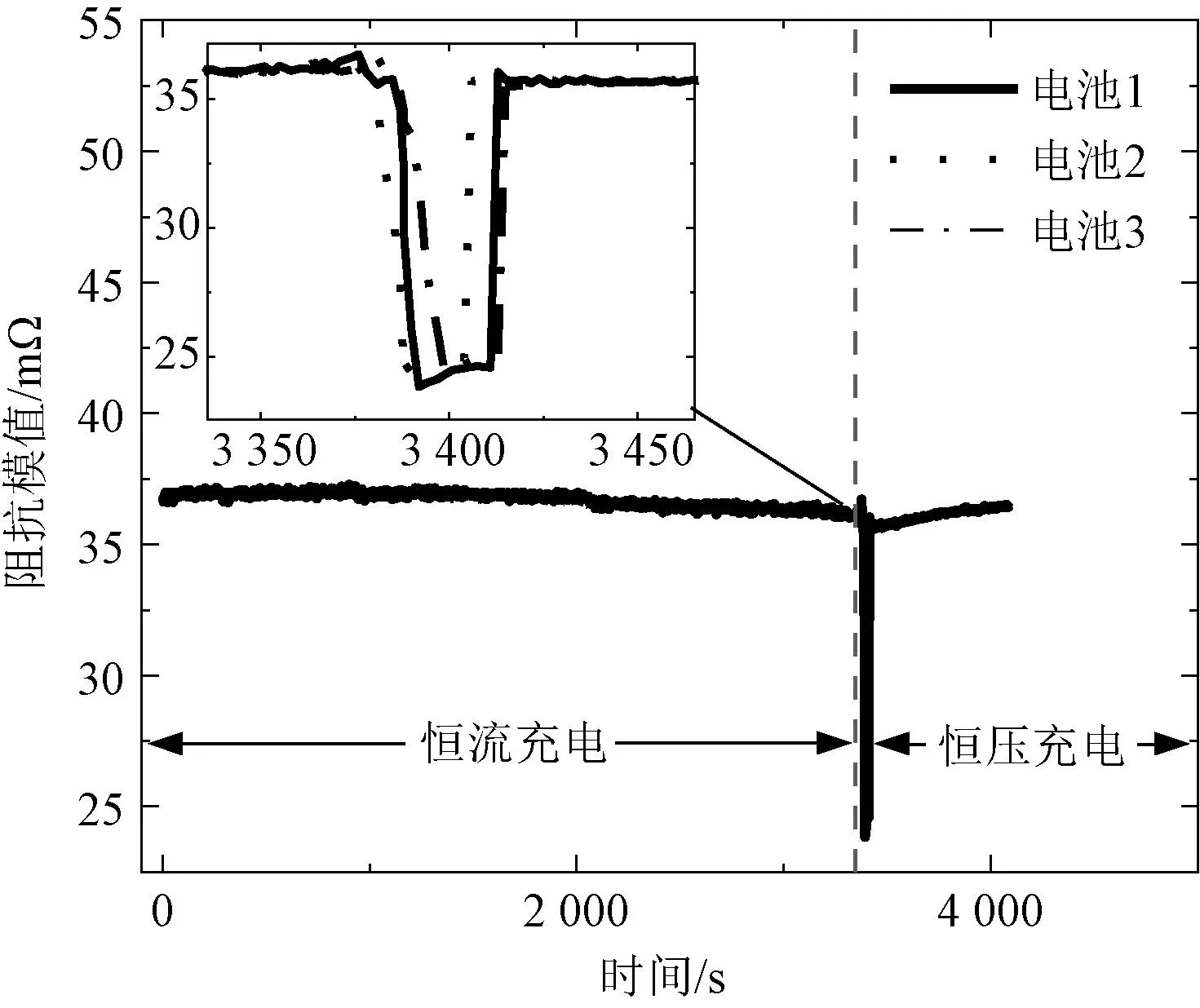

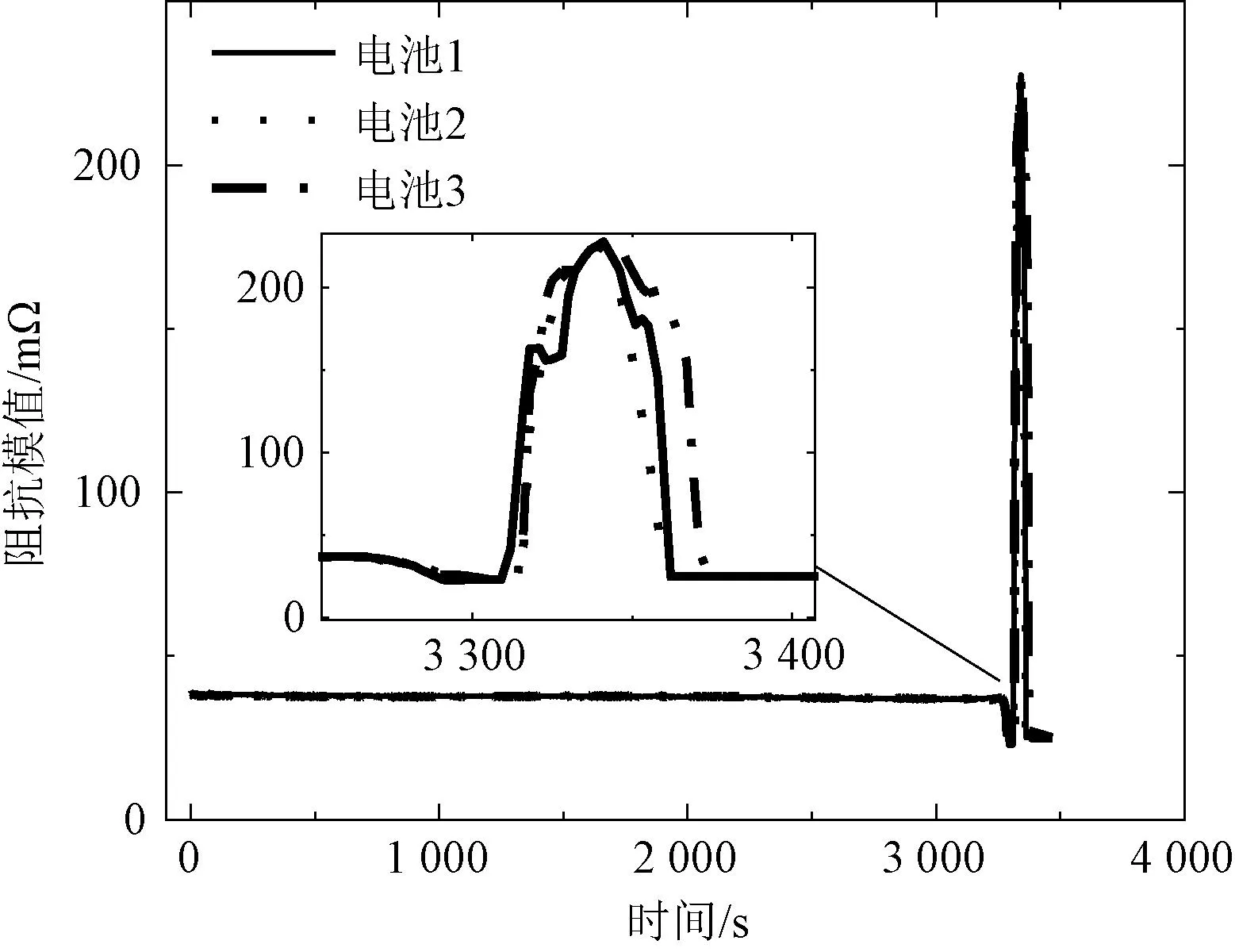

为实现阻抗在线测量装置的动态验证,本研究使用阻抗在线测量装置对3.2节中3个容量为1 000 mA·h 的磷酸铁锂电池在1 C倍率充放电条件下进行70 Hz 频率阻抗在线测量,充电过程经历了恒流和恒压充电两个阶段,放电过程为1 C倍率恒流放电至截止电压,三个电池充电和放电过程中的阻抗在线测量结果分别如图13和图14所示。该实验过程电池处于室温(25 ℃)条件下的防爆盒中,实验条件见表3。此外,下文所述的动态阻抗均指阻抗模值。

表3 阻抗在线测量装置动态验证实验参数Tab.3 Dynamical verification experimental parameters of impedance online measuring device

图13 充电过程阻抗在线测量结果Fig.13 Online measurement results of impedance during charging process

图14 放电过程阻抗在线测量结果Fig.14 Online measurement results of impedance during discharging process

由图13可知,电池在恒流充电阶段,随着充电容量的增加,动态阻抗曲线呈现缓慢下降的趋势,但整体变化较小,其主要原因为在恒流充电过程中,电池温度缓慢增加使得阻抗呈现减小的趋势,并且随着电池SOC不断增加也表现为阻抗减小的趋势,在上述因素的综合作用下使得动态阻抗曲线表现为缓慢下降[22]。在恒流充电阶段末期和恒压充电初期,动态阻抗呈现迅速下降后剧增的趋势,其主要原因为由于充电性质的变化导致电池内部状态不稳定,使得阻抗急剧变化。随着恒压充电阶段的进行,阻抗呈现缓慢增加的趋势,其主要原因为恒压充电阶段电池的充电电流不断减小,电池内部温度相对于恒流充电阶段有所下降,并且电池在较高SOC时容易造成极化现象的发生,使得电池阻抗呈现缓慢增加的趋势。

由图14可知,电池恒流放电过程中除放电末期外,相对于恒流充电阶段动态阻抗变化较为平稳,并没有明显的上升或下降趋势,但是整体上表现为略微的下降趋势,其主要原因一方面为电池正极材料为磷酸铁锂,放电过程中电压变化比较平稳,使得电池内部状态较为稳定;另一方面为电池恒流放电期间其内部温度有所上升,表现为阻抗的减小,但是SOC不断减小,表现为阻抗的增大,而温度对电池阻抗的影响远大于SOC,在上述因素的共同作用下使得阻抗呈现略微减小趋势。电池放电末期,动态阻抗明显下降后急剧变化并随着放电的结束逐渐平稳,该特征在整个放电过程中仅出现在放电末期且提前于放电结束,相对于充电过程中的动态阻抗特征具有明显区别,将该特征作为过放电预警的标志可较好识别。此外,70 Hz频率下阻抗在线测量数据刷新率约为2 Hz,基本能够满足阻抗在线快速测量的要求。

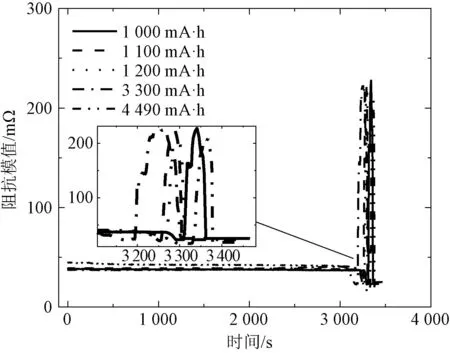

为了进一步验证阻抗在线测量装置的动态阻抗测量功能的可靠性,分别对3.3节中不同容量、不同正极材料的五种锂离子电池进行了70 Hz 频率下充放电过程中动态阻抗测量,激励电流设定为电池容量的0.05 C,充电过程和放电过程动态阻抗测量结果分别如图15和图16所示。

图15 充电过程不同电池阻抗在线测量结果Fig.15 Online measurement results of different battery impedances during charging process

图16 放电过程不同电池阻抗在线测量结果Fig.16 Online measurement results of different battery impedances during discharging process

图15为不同容量、不同材料锂离子电池充电过程中70 Hz频率下的动态阻抗曲线,各线型的直线为不同电池恒流充电与恒压充电的临界点,直线以前为恒流充电阶段,直线以后为恒压充电阶段。根据动态阻抗曲线可知,不同正极材料的锂离子电池其动态阻抗具有较为明显的差异,相同材料的电池其动态阻抗差异较小。各电池恒流充电阶段,其动态阻抗随着充电时间增加均呈现减小的趋势,但是不同材料的电池其动态阻抗变化量并不相同。对于磷酸铁锂电池,恒流充电阶段其动态阻抗变化量小于三元锂电池和钴酸锂电池,并且三元锂和钴酸锂电池恒流充电过程中动态阻抗的波动明显大于磷酸铁锂电池,这可能主要与磷酸铁锂材料的性质有关,充电过程中磷酸铁锂电池内部状态较为稳定。此外,在恒压充电阶段,各电池动态阻抗均呈现增加的趋势。因此,对于不同材料、不同容量的锂离子电池其充电阶段动态阻抗曲线变化趋势基本相同,尽管动态阻抗变化量不同。

根据图16可知,对于不同容量、不同材料的锂离子电池在放电过程中其动态阻抗曲线变化趋势基本一致。在恒流放电阶段,各电池动态阻抗曲线均呈现小幅度缓慢下降的趋势,对于磷酸铁锂电池和三元锂电池正常放电阶段其动态阻抗变化量基本相同,而钴酸锂电池变化量稍大。在放电末期,各电池均呈现了相似的动态阻抗急剧变化特征。值得注意的是,不同电池急剧变化特征开始和结束的时间并不相同,并且动态阻抗上升的最大值和曲线形状也有一定差异,但是整体上各电池放电过程中动态阻抗特征基本一致。因此,不同材料的锂离子电池基于放电末期动态阻抗急剧变化特征实现过放电预警的效果可能不同。

综上所述,通过不同容量、不同正极材料的锂离子电池进行静态条件下EIS测量和充放电过程中70 Hz频率下动态阻抗测量验证了阻抗在线测量装置的可靠性。首先,阻抗在线测量装置对于各电池静态EIS测量结果与电化学工作站测量结果具有基本相同的趋势;其次,在充放电过程中各电池动态阻抗曲线表现出基本相同的趋势,由于电池材料和容量的不同,使得各电池在动态阻抗变化量方面具有一定差异。如3.3节所述,在实际应用过程中,通常根据EIS或动态阻抗在不同实验条件下的变化趋势进而实现电池状态估计或故障诊断。因此,可基本认为阻抗在线测量装置在EIS测量和动态阻抗测量方面具有一定的可靠性。

4 结论

本文基于嵌入式微控制器设计了一种锂离子电池阻抗在线测量装置,并基于该装置对不同容量、不同材料的锂离子电池进行静态EIS和动态阻抗测量,验证了装置的快速性与可靠性。得出的主要结论如下:

(1)通过将apFFT算法应用于阻抗在线测量装置进行数据处理,抑制传统FFT算法所存在频谱泄露的问题,并通过插值算法克服数字信号处理所存在的栅栏效应,可保证测量结果正确性的前提下实现阻抗信息快速获取。

(2)对于不同容量、不同材料的锂离子电池,阻抗在线测量装置与电化学工作站EIS测试结果表现出基本相同的趋势,但是在阻抗模值方面略有差异,其主要原因为激励信号幅值和性质可能会对阻抗测量结果产生一定的影响。

(3)基于阻抗在线测量装置对不同电池在充放电过程进行了动态阻抗测量,实验结果表明各电池恒流充电阶段动态阻抗均呈现缓慢下降趋势,随着恒压充电的进行其动态阻抗缓慢增加;电池恒流放电过程中动态阻抗有略微下降的趋势,但整体变化较小,放电末期动态阻抗的急剧变化特征可作为电池过放电预警的标志。该装置能够满足阻抗在线快速测量的要求,方便集成于BMS中,实现基于阻抗在线测量的锂离子电池状态在线估计及故障预警。