弯曲载荷下双金属机械复合管内衬层屈曲失效机理

2024-02-26张杰,胡特

张 杰,胡 特

(1.西南石油大学机电工程学院,成都 610500;2.石油天然气装备技术四川省科技资源共享服务平台,成都 610500;3.石油天然气装备教育部重点实验室,成都 610500)

0 引 言

双金属复合管已成为油气田控制管道腐蚀的主要措施之一,其由外基管和内衬管组成,外基管是可承受高强度的低合金钢或者碳钢,内衬管为耐腐蚀性合金或不锈钢。目前,机械结合和冶金结合是双金属复合管两大主要加工工艺[1-2]。机械复合管内衬层在服役过程中的力学行为对管道服役安全至关重要。机械复合管对比单管具有强度高、耐腐性强的特性,同时又比冶金复合管的加工成本低、加工工艺简单,因而研究机械复合管内衬层失效机理对提高复合管的力学性能至关重要。

液压成型是机械复合管最主要的成型工艺之一,如王学生等[3-4]提出了利用加载液压计算复合管残余接触压力的理论模型,但忽略了内衬管在加工过程中的真实塑性应力;曾德智等[5-6]利用内管材料真实应力-应变曲线得到内衬管的塑性应力值;Yuan 和Kyriakides[7-8]基于有限元模型,研究了液压成型制造中复合管所受内压、残余环向应力与径向位移关系;杜冰[9]等分析了不同几何参量管材对成型压力影响,得到成型压力与管材变形形状对应数据;Ashraf 等[10]研究了密度聚乙烯复合管在弯曲载荷作用下的屈曲失效及变形;Vasilikis[11]采用有限元方法研究了弯矩作用下弹性和弹塑性双金属复合管的屈曲失效及变形,讨论了内衬管椭圆化问题和曲率及半波长关系;Tkaczyk 和Pepin[12-13]等研究了双金属复合管在弯曲载荷作用下的屈曲,讨论了内压对内衬管屈曲的影响;郭奕蓉等[14]研究了复杂载荷下双金属复合管的屈曲失效,但是未考虑成型残余应力的影响;张春迎等[15]研究了残余应力和径厚比对复合管抵抗复杂载荷的作用,但未讨论结构参数的影响。考虑成型残余应力研究复合管的屈曲失效行为更加接近工程实际,为此,本文研究双金属复合管液压成型工艺及弯曲载荷作用下内衬管的屈曲行为,讨论弯曲载荷、成型压力、工作内压、外基管壁厚、内衬管壁厚、复合管内径、内外管初始间隙等对复合管塑性应变、标准化弯矩、椭圆度、褶皱幅值的影响规律,进而实现对内衬管屈曲位置与幅值的预测。

1 复合管液压成型模型

图1 为双金属机械复合管液压成型示意图。De1和De2分别为外基管和内衬管外径。其原理是将内衬管放置于外基管中,两管之间具有初始间隙δ。对内衬管内壁施加均布成型内压P1,内衬管开始发生弹性变形,随着内压的增加,内衬管外壁与外基管内壁接触,内衬管与外基管共同膨胀,此时内衬管发生塑性变形,外基管发生一定程度的弹性变形,待内压卸载后内衬管回弹量小于外基管回弹量,两管实现过盈配合,进而在界面产生残余压力。

双金属复合管成型必须保证内衬管与外基管的界面存在残余压力,且残余压力不宜过大。复合管最小和最大成型压力以及成型压力与残余接触压力计算公式[3,5]如下:

式中:K1=De1/De2,K2=d1/d2,σy1为外基管屈服强度,σy2为内衬管屈服强度,De1为外基管外径,De2为内衬管外径,d1为外管平均直径,d2为内衬管平均直径,为内衬管应变强化应力,δ为内外管间隙,为弹性模量,P*为残余接触压力。

经计算,复合管最大成型内压Pmax=58.4 MPa,最小成型内压Pmin=39.5 MPa。理论计算的最大残余接触压力为1.9 MPa,数值模拟分析液压成型后复合管最大残余接触压力为2.12 MPa。成型压力越大,复合管成型后产生的残余接触压力越大。

1.1 数值计算模型

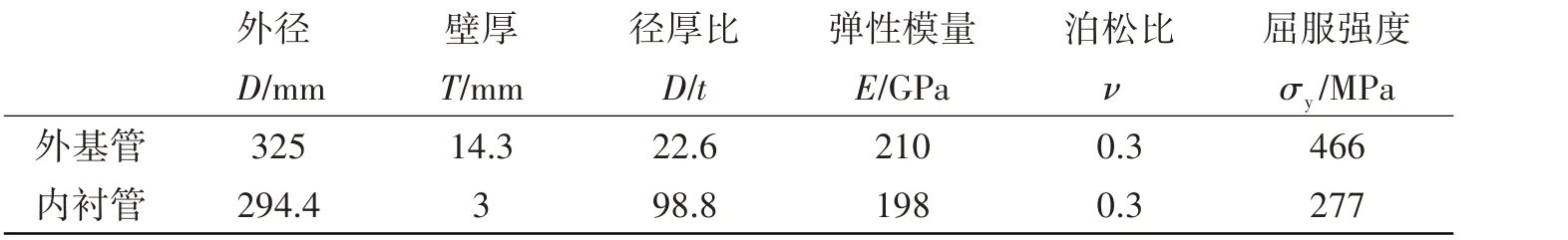

建立双金属复合管成型有限元数值仿真模型,外基管为X65,内衬管为SS304,管长3 m,具体几何及材料参数如表1所示[15]。

表1 复合管几何及材料参数Tab.1 Clad pipe geometry and material parameters

外管采用实体单元,内衬管采用壳单元,外管共6400 个单元,内衬管共21 988 个单元。经过验证,网格类型以及数量均符合要求,无异常网格。计算模型分为两步:首先完成液压成型过程,其次是对成型后模型施加弯曲载荷。

1.2 模型验证

为验证模型的可靠性,建立与文献[4]实验一致的数值仿真模型进行对比。图2 为残余接触应力数值模型与实验及解析解对比,三者结果较为接近,仿真结果与实验结果的最大误差为8.4%。理论解析解比有限元仿真解大,主要原因是理论求解时假设管件为理想圆管,当内外管接触时,管件是同时接触或同时分离,而在有限元模型中由于网格节点变形不完全一致,数值仿真模拟与实验不可能出现同时接触与分离情况,所以数值仿真模拟比理论解析解更加接近实验值。

图2 残余接触压力数值仿真与实验、解析解对比Fig.2 Comparison of numerical model, experimental and analytical model results of contact pressure

2 结果分析

基本模型中,成型内压P1=44 MPa,内径D2=296.4 mm,外基管壁厚t1=14.3 mm,内衬管壁厚t2=3 mm,内外管间隙δ=1 mm和转角θ=0.28 rad。

2.1 弯矩载荷影响

图3 为弯曲载荷下内衬管变形过程中应力分布。当弯矩为1.37×105N∙m 时,复合管整体应力分布较均匀,两端应力较小,中部部位出现两个高应力区;随着弯矩增加,受压侧高应力区域明显增大,且在中间部位呈现带状型高低应力交错分布现象;当弯矩为3.49×105N∙m时,中间部位出现高应力分布,两边应力得到释放;随着弯曲过程进行,弯矩降低为3.02×105N∙m,说明此阶段内衬管发生了屈曲,内衬管中间部位出现“X”型高应力区,发生明显褶皱分叉现象,两边呈现低应力节状分布。

图3 弯曲载荷下内衬管应力分布Fig.3 Stress distribution of liner pipe under bending load

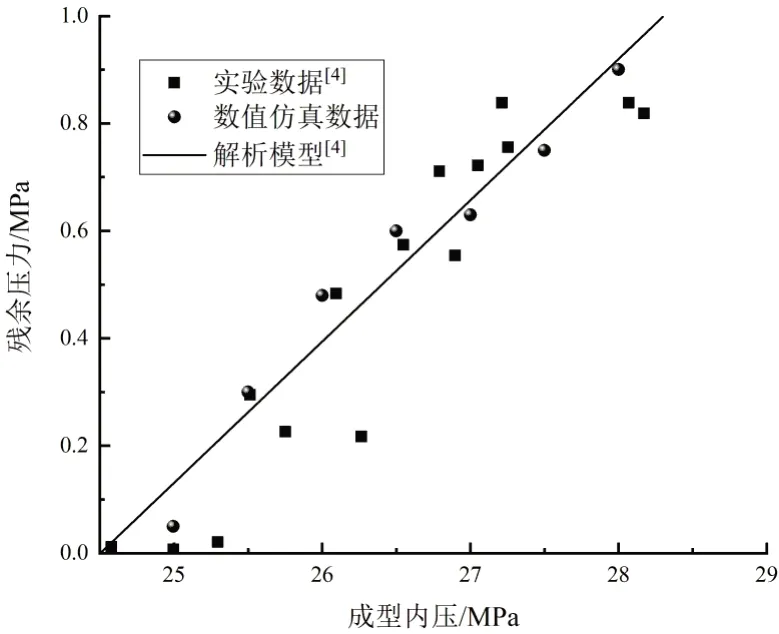

图4为不同阶段内衬管等效塑性应变分布。阶段①中,弯矩较小时内衬管只发生弹性变形,且内外管未分离;阶段②中,随着弯矩增大,内衬管受压侧发生塑性变形,且在中间部位呈现带状分布,而两端未发生塑性变形,内外管开始出现分离现象;阶段③中,随弯矩进一步增大,塑性变形向受压侧中间区域集中,内外管发生明显分离,褶皱分叉开始出现;阶段④中,中间部位塑性变形区域增加,且呈现“X”型分布,复合管褶皱分叉明显。

图4 弯曲载荷下内衬管等效塑性应变分布Fig.4 Equivalent plastic strain distribution of the lined pipe at different stages

2.2 成型压力影响

为量化分析,将仿真数据中曲率k通过公式(5)进行标准化,弯曲曲率名义值KE=k/kN,内衬管椭圆度ζ计算公式为公式(6),弯矩M通过公式(7)标准化,所以标准化弯矩m=M/M1。

式中,dmax为内衬管最大平均直径,dmin为内衬管最小平均直径。

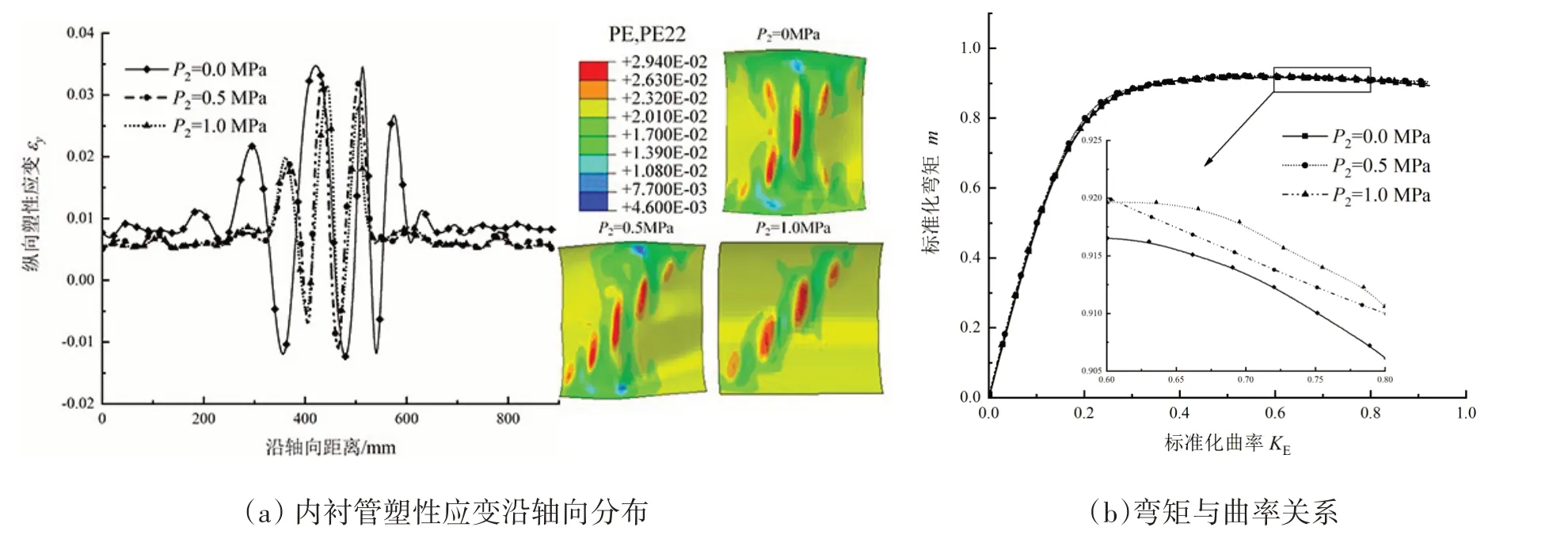

基于不同成型内压的复合管在弯曲载荷下的力学行为如图5 所示。图5(a)中,不同成型压力下内衬管屈曲形态相同,在内衬管中间部位塑性应变发生波浪形变化,说明在内衬管中间部分发生褶皱。成型压力越大,复合管塑性应变越小,说明成型压力越大,内衬管发生屈曲越小。

图5 不同成型内压对复合管力学响应Fig.5 Mechanical response of different forming internal pressures to clad pipes

图5(b)中,阶段①中,弯曲载荷下弯矩在初始时几乎呈现线性增长,此时内衬管发生弹性变形。随着曲率增加,弯矩开始缓慢增加,此时成型压力对复合管弯矩几乎没有影响。阶段②中,内衬管发生塑性变形,弯矩达到最大值,内衬管性能逐渐降低。阶段③中,复合管所受弯矩开始减小,内衬管等效塑性应变继续增加,说明内衬管发生屈曲、性能急剧下降。当弯矩由缓慢增加到开始下降时,即弯矩达到最大值,此刻对应的曲率称之为临界曲率。

椭圆度是在同一截面上测量复合管弯曲后的最大及最小平均直径来计算。图5(c)中,初始阶段椭圆度随曲率增加较为缓慢;当曲率继续增大时,椭圆度增速开始明显增加,说明内衬管抗屈曲能力正逐渐减弱。在成型内压范围内,成型内压越大,相同曲率下内衬管椭圆度越低,表明内衬管抗屈曲能力也越大,所以成型内压越大则内衬管抗屈曲能力越强。

图5(d)中,当曲率较小时,褶皱幅值基本没有变化,说明内衬管与外基管未发生分离;随着曲率增加,当KE=0.28 时,内衬管褶皱幅值突然变大,说明内衬管开始发生褶皱且内外管开始分离,衬管抗屈曲能力正在逐渐减弱;成型内压越大,相同曲率下内衬管的标准化褶皱幅值越低,表明内衬管抗屈曲能力越大。

2.3 弯矩载荷影响

弯矩载荷通过施加转角θ来实现,不同弯矩载荷下的复合管力学响应如图6 所示。图6(a)中,弯矩越大则内衬管塑性应变越大。当θ=0.25 rad 时,中间部位出现3 处短条褶皱;当θ=0.28 rad 时,中间部位出现2 个长条状褶皱;当θ=0.30 rad 时,中间部位出现3 个长条状褶皱。说明随着弯矩增大,内衬管褶皱越多,内衬管塑性变形越明显。图6(b)中,弯矩-曲率曲线几乎重合,说明转角大小对复合管承载弯矩几乎没有影响。图6(c)中,在相同标准化椭圆度下,弯矩越大,内衬管曲率越大,表明内衬管在弯矩过大时发生屈曲时间越早。图6(d)中,相同曲率下,弯矩越大则内衬管标准化褶皱幅值越高,表明内衬管屈曲时间提前。所以弯曲载荷越大,内衬管就越早出现褶皱,且褶皱数量越多。

2.4 工作内压影响

不同内压下复合管力学响应如图7所示。图7(a)中,内压越大的内衬管塑性应变越小,且复合管发生褶皱数量越少,说明内压能够减小内衬管塑性变形。图7(b)中,随着内压的增加,相同曲率条件下对应的复合管弯矩越大,说明对复合管施加内压能够提高其抗弯矩能力。图7(c)中,相同曲率下内压越大椭圆度越低,表明内压越大有利于提高内衬管的抗屈曲能力。图7(d)中,未施加内压时复合管提前发生褶皱,内压越大则内衬管标准化褶皱幅值越低,表明内衬管的抗屈曲能力越高。

图7 不同内压复合管力学响应Fig.7 Mechanical response of clad pipe with different internal pressures

3 结构参数

3.1 初始间隙影响

图8为不同初始间隙的复合管的力学响应。图8(a)中,不同初始间隙的内衬管屈曲形态相同,随着间隙变大,内衬管产生的塑性应变也越大,说明初始间隙大的内衬管屈曲变形越严重。图8(b)中,初始间隙不同时,随着曲率增加复合管所受弯矩几乎没有影响。图8(c)中,相同曲率下初始间隙越大则椭圆度越高,表明内衬管抗屈曲能力越弱。图8(d)中,随着初始间隙变大,复合管开始发生褶皱、曲率变小,在相同曲率下,初始间隙越大,内衬管标准化褶皱幅值越高,表明间隙越大复合管发生褶皱时间越早。

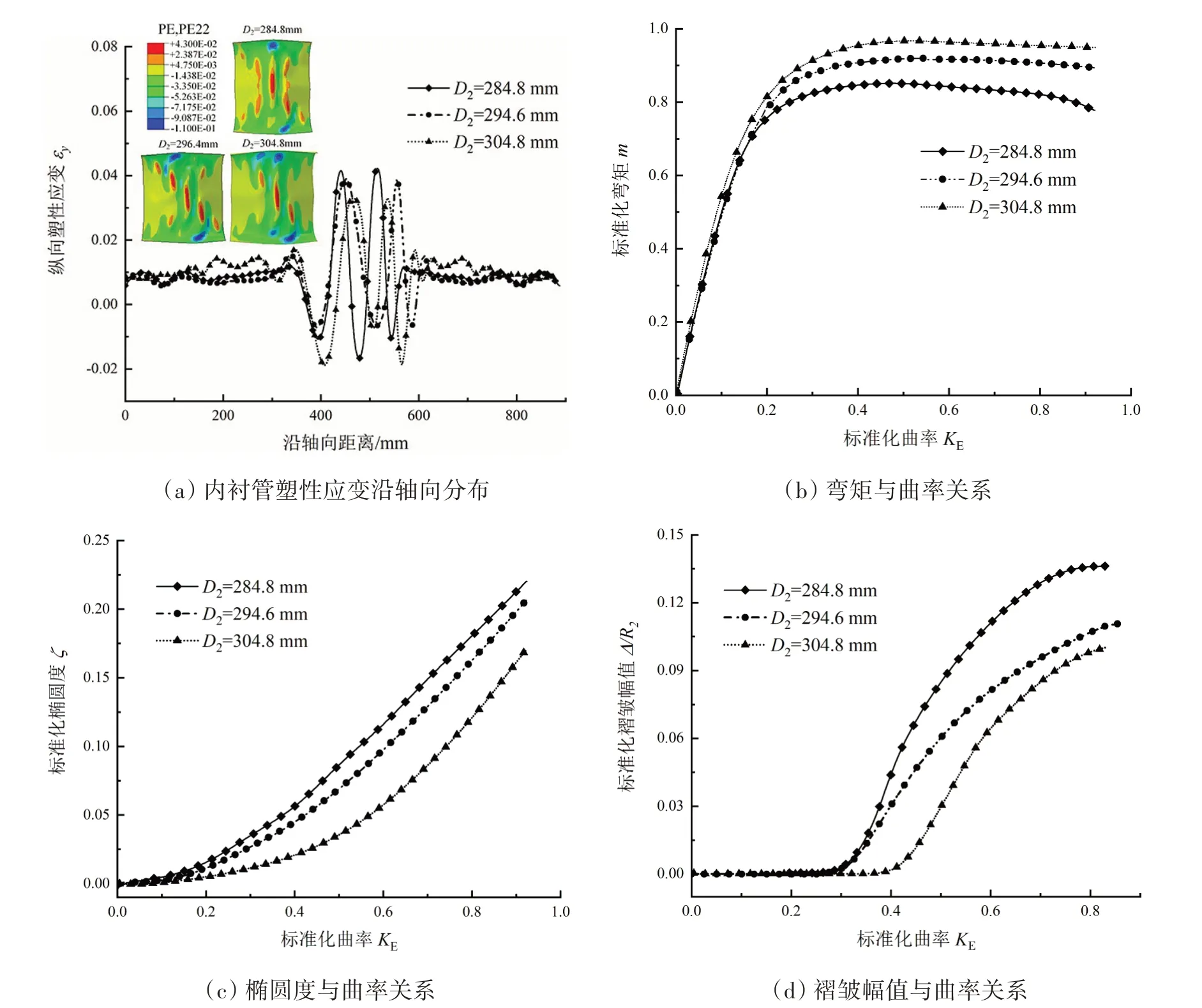

3.2 复合管内径影响

图9 为不同内径复合管的力学响应。图9(a)中,随着内径增大,内衬管褶皱数量减少。图9(b)中,随着复合管内径增加,相同曲率下复合管所受弯矩也越大,说明内径增加有利于提高其抗弯矩能力。图9(c)中,相同的曲率下,复合管内径越大,椭圆度越低,表明内径越大的内衬管发生屈曲变形越不明显。图9(d)中,复合管内径越大,发生褶皱的曲率越大,相同曲率下复合管内径越大的内衬管标准化褶皱幅值越低,表明内径越大,内衬管发生屈曲时间越晚且褶皱越不明显。

图9 不同内径复合管力学响应Fig.9 Mechanical response of clad pipes with different inner diameters

3.3 外基管壁厚影响

不同外基管壁厚的复合管力学响应如图10 所示,图10(a)中,随着外管壁厚的增加,塑性变形曲线幅值减小,即内衬管塑性变形和褶皱数量均减少。图10(b)中,随着外基管壁厚的增加,相同曲率下复合管所受弯矩也越大,说明外管壁厚增加有利于增加复合管抗弯矩能力。图10(c)中,相同曲率下,外基管壁厚越大对应的椭圆度越低。图10(d)中,相同曲率下,外基管壁厚越大,内衬管标准化褶皱幅值越低,表明内衬管抗屈曲能力越强。

图10 不同外基管壁厚的复合管力学响应Fig.10 Mechanical response of clad pipes with different outer base pipe wall thicknesses

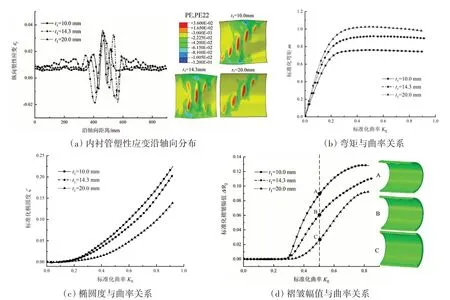

3.4 内管壁厚影响

不同内衬管壁厚的复合管力学响应如图11所示。图11(a)中,内衬管壁厚越大,内衬管褶皱数量越少。图11(b)中,随着内衬管壁厚的增加,相同曲率下复合管所受弯矩也越大。图11(c)中,相同曲率下的内衬管壁厚越大则椭圆度越低。图11(d)中,相同曲率下,内衬管壁厚越大,内衬管标准化褶皱幅值越低,表明内衬管抗屈曲能力越强。

图11 不同内衬管壁厚的复合管力学响应Fig.11 Mechanical response of clad pipes with different wall thicknesses of lining pipes

4 结 论

双金属机械复合管在液压成型过程中,成型压力过小会导致复合管无法成型,成型压力过大会导致内衬管发生屈曲等现象。复合管成型后接触压力越大、内压越大,相同曲率下复合管能够承受更大弯矩,降低复合管椭圆度及褶皱幅值,有助于提高内衬管的抗屈曲能力。复合管初始间隙越小,外基管壁厚越厚、内衬管壁厚越厚、复合管内径越大,复合管内衬层的褶皱幅值越小,可明显提高复合管抗弯曲能力及内衬管抗屈曲能力。