基于沟槽结构的泵喷推进器导管脉动压力控制研究

2024-02-26叶金铭吴原润孙大鹏邹笑宇

叶金铭,吴原润,孙大鹏,邹笑宇

(海军工程大学舰船与海洋学院,武汉 430033)

0 引 言

泵喷推进器是一种由转子、定子和环状导管构成的组合式推进装置,在提高空泡的临界航速、提升推进效率及降低辐射噪声等方面具有明显优势。环状导管的剖面为机翼型,根据不同航行体的工作环境、用途和性能需求,泵喷推进器的导管可分为加速型和减速型两种[1]:加速型导管能够将来流加速,减小转子载荷,增加推进器推力,进而提高泵喷推进器效率;减速型导管能够降低流体流入导管内流场的速度,提高转子盘面处的压强,进而有效推迟转子叶片的空化,降低转子的噪声。

但泵喷推进器在实际应用中仍然存在一些问题,转子叶梢间隙内的流场极为复杂[2-4],并时刻伴随着涡结构的生成、发展、输运和扩散,这些非定常的强漩涡流动不仅会引发梢涡空化,产生流动噪声,还会使导管承受极大的脉动压力载荷,产生结构振动噪声。与此同时,过大的脉动压力载荷对导管的结构强度和使用寿命产生影响,甚至会撕裂导管蒙皮。Hah[5]通过试验研究发现在转子尾缘后也会发生涡空化。Wu[6]使用透明材料加工制作了喷水推进器,并且在试验中发现空化首先出现在梢涡中,随着转子负载增加,叶梢端面也会发生空化。轴流压气机在梢部流动控制方面已经得到了长久的研究,其中“机匣处理”技术是较为成熟的方式之一。“机匣处理”就是在压气机转子梢部附近的内端壁处加工一定形式和数量的槽结构和缝结构,旨在减小叶尖处压力面和吸力面的压差,或者沟通叶片前缘和尾缘,减小叶片通道阻塞。Fujita[7]、Alone[8]和Ross[9]通过对不同类型的机匣处理结构进行试验研究,发现不同类型的机匣处理结构均可以大幅度提高压气机的失速裕度,但会导致一定程度上的效率损失,且间隙越大,效率损失越多;Rolfes[10]针对低速压气机,通过数值计算和实验研究了在两种叶梢间隙尺寸下处理机匣结构对梢部流动的控制效果,研究结果显示,在较大的叶梢间隙尺寸下,机匣处理结构抑制失速的效果更好,但效率相较于较小叶梢间隙尺寸时有所降低。叶金铭[11-12]等类比处理机匣技术在压气机中的应用,在泵喷推进器导管内壁上布置了一系列沟槽来实现对梢涡的控制,并初步验证了沟槽结构对梢涡有控制效果;Cheng 等[13]研究了安装在水翼顶端的悬垂凹槽对水翼性能的影响,发现在一定的间隙尺寸内能有效地抑制梢隙泄涡空化。为了更好地设计推进器导管,焦予秦等[14]针对导管螺旋桨进行了风洞试验,测量了静推力状态和倒车状态下导管内壁上的脉动压力,并分析了其沿桨轴方向的分布规律和幅值特性;舒礼伟等[15]在循环水槽中进行了泵喷推进器导管脉动压力测量,研究了转子直径和侧斜角对导管脉动压力的影响。

本文以安装在艇后的某泵喷推进器为研究对象,在泵喷推进器转子梢部对应的导管内壁处开设一定数量的轴向矩形沟槽,基于分离涡模拟方法并结合高质量结构化网格[16-17]分别对有无沟槽泵喷推进器进行数值模拟,通过数值计算结果分析沟槽结构对梢涡的控制效果以及对导管脉动压力的控制效果。

1 数值计算方法及其验证

1.1 湍流模型与数值离散

本文使用分离涡模拟(DES)方法[18-20],DES作为一种混合数值计算模型,它将LES方法和RANS方法的优点结合到了一起,将边界层内的“附着”涡进行建模,利用RANS方法处理,并采用LES方法对边界层外较大的“分离”涡进行数值模拟,因此DES 方法可以使用相对较少的计算资源取得相对精确的流场信息。在DES模拟中选用改进延时分离涡模拟(IDDES)进行数值计算,采用SIMPLE 算法完成压力-速度耦合方程的求解,运动方程中的时间项通过二阶隐式格式离散,对流项通过二阶迎风格式进行离散,粘性力项通过中心差分格式进行离散,并采用SSTk-ω湍流模型对N-S 方程进行封闭。该模型对流场中涡结构的捕捉效果较好。

1.2 数值计算方法验证

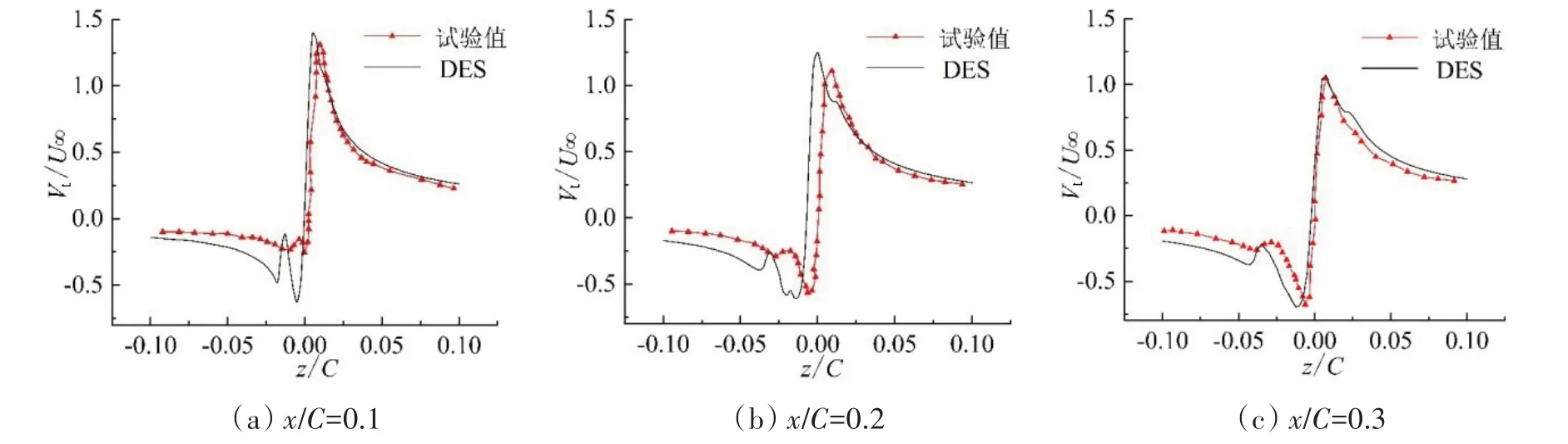

为了对数值计算方法的准确性进行验证,本文选取NACA 16020 翼型的椭圆形水翼为研究对象,使用改进延时分离涡模拟(IDDES)方法计算梢涡的流场分布,并与试验值[21]进行对比,来流速度为10 m/s,椭圆水翼的攻角为10°,最大弦长C=0.475 m,展长L=0.7125 m。原点在翼根弦长中心处,入口和出口与翼导边和随边距离分别为2.5C、10.0C,计算域及坐标系如图1 所示。进口设置为速度进口,出口设置为压力出口,椭圆水翼表面设置为无滑移壁面。

应用O型网格对翼壁面附近的网格进行处理,并对梢涡轨迹所在位置进行加密,整个椭圆水翼计算域的总网格数为1000万。计算稳定后,提取梢涡流场处的轴向速度和切向速度,图2和图3分别为试验结果与计算结果在x方向3 个位置处的梢涡流场无因次轴向速度(Vx/U∞)和周向速度(Vt/U∞)沿z方向的分布情况。由图2 和图3 可以看出,IDDES 方法对梢涡流场的预报效果较好,尤其是在x/C=0.1 处梢涡空泡的初生位置附近,计算得到的涡核轴向速度和切向速度分布与试验值也能很好地吻合。因此,上述对椭圆水翼梢涡流场计算结果与试验结果的比较分析,验证了数值计算方法的可靠性和适用性。

图2 不同位置处的梢涡轴向速度分布Fig.2 Axial velocity in tip vortex at different axial positions

图3 不同位置处的梢涡切向速度分布Fig.3 Tangential velocity in tip vortex at different axial positions

2 艇后泵喷推进器梢涡流场数值模拟

2.1 计算模型

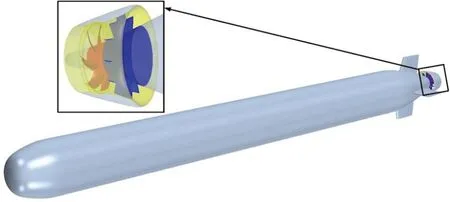

以某水下航行体及其泵喷推进器为计算模型,如图4 所示,该泵喷推进器采用的是前置定子和加速型导管,转子与定子的叶剖面都是NACA 翼型,转子为7 叶,定子为13 叶,转子直径为534.4 mm,导管与叶梢之间的最小间隙为4 mm,最大间隙为5.6 mm。

图4 水下航行器及泵喷推进器模型Fig.4 Model of underwater vehicle and pumpjet propulsor

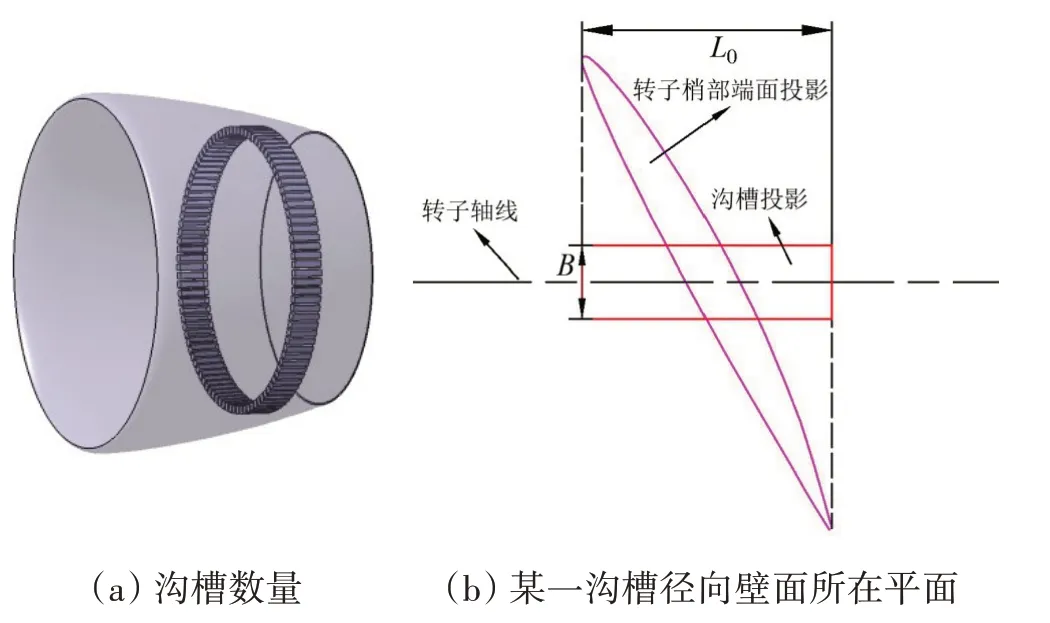

在导管内壁开设一定数量的矩型沟槽,由于以导管内壁母线为曲线,沟槽的径向深度沿轴向会发生变化,将转子叶梢前缘所对应的沟槽深度定义为沟槽深度H,转子叶梢轴向长度L0为36.96 mm。沟槽结构的示意图如图5~6所示,沟槽深度H为12.8 mm,沟槽宽度B为9.6 mm,沟槽数量N为100。

图5 沟槽结构示意图Fig.5 Schematic diagram of groove structures

图6 沟槽结构布置示意图Fig.6 Schematic diagram of arrangement of groove structures

2.2 计算域划分与边界条件设置

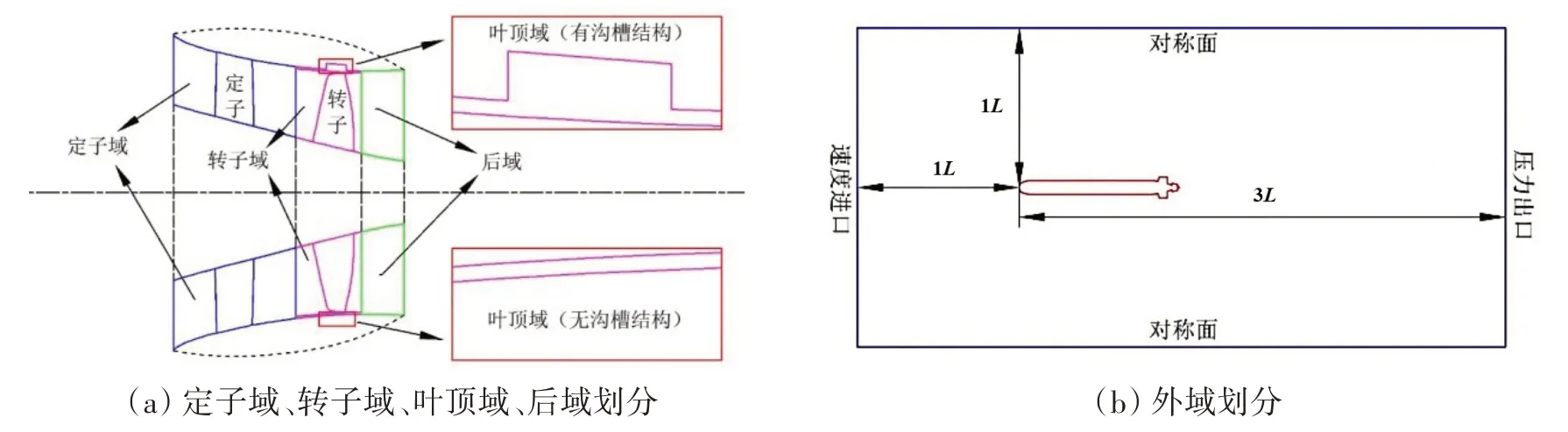

计算区域包含了外域和导管内域,导管内域是指导管前缘进口截面至尾缘出口之间的流场域,如图7(a)所示。导管内域以外的流场域称为外域,外域的大小以及边界条件设置如图7(b)所示,以艇长L为基础尺寸,外域轮廓是半径为1L的圆柱体,将艇首前侧的外域边界设置为速度进口,距艇首为1L;艇尾后侧的外域边界设置为压力出口,距艇首为3L;外域的圆柱面边界设置为对称面。

图7 计算域划分形式Fig.7 Division of computational domain

导管内域又分为定子域、转子域、叶顶域、后域等子域,如图7(a)所示。当没有沟槽结构时,叶顶域只包含导管内壁与转子域之间的回转体流场域,当沟槽结构存在时,叶顶域既包含了导管内壁与转子域之间的回转体流场域,又包含了轴向缝内部的流场域。在导管内域中,导管、定子和转子壁面设置为无滑移壁面,对于IDDES 的壁面处理选择Ally+壁面处理,最小允许壁面距离为1.0×10-6m;计算时间步长设置为2.0×10-4s,单位时间步长内转子旋转0.9°。

2.3 计算域网格划分

在上述计算域划分的基础上,采用结构化网格对各区域进行网格划分,外域网格和后域网格如图8(a)和图8(b)所示。为了保证网格的周期性或者对称性,定子域、转子域和叶顶域均可以被看作由单通道模型周期性旋转得到,所以先进行单通道模型网格的划分,再根据其周期性进行旋转,得到其全通道模型网格,如图8(c)~8(f)所示。

图8 计算域网格网格Fig.8 Mesh of computation domain

外域、后域和定子域的网格数量分别为718万、450万和460万。由于转子梢部附近区域和叶顶间隙内的流场比较复杂,为了较为准确地对转子梢涡流动进行计算,对转子梢部附近区域以及叶顶间隙内区域进行了相应加密,设置四组不同网格密度的网格,对转子域和叶顶域的网格进行无关性验证,最终确定转子域和有无沟槽叶顶域网格数量分别为1500万、920万和560万。其中有无沟槽的叶顶域重叠部分网格相同,单个流道的轴向网格节点为90,周向网格节点为52,径向网格节点为15;有沟槽叶顶域的沟槽的轴向网格节点为60,周向网格节点为28,径向网格节点为25。得到的两套计算网格总数分别为无沟槽的3698万和有沟槽的4058万。

2.4 梢涡控制效果研究

为了研究沟槽结构对梢隙流场中涡结构的影响,监测并比较有无沟槽状态下泵喷推进器转子叶梢端面、梢泄涡涡核和梢涡涡核的最小压力变化。

首先对比有无沟槽状态下叶梢端面压力分布情况,图9为同一时刻、同一转子的叶梢端面压力分布,从图中可以看出,转子叶梢端面前缘位置处的压力极低,这主要是因为在转子高速旋转时,流体会在转子叶梢前缘位置处发生剧烈的流动分离并形成梢隙分离涡,从而导致该位置压力极低。在导管内壁开设沟槽结构后,可以发现沟槽结构不但提高了叶梢前缘位置处的最低压力,还使整个叶梢端面上的平均压力有所提高。同时绘制一个周期内转子叶梢端面最低压力的时域曲线,如图10 所示,可以发现有沟槽状态下转子叶梢端面上的最低压力在任意时刻均较无沟槽结构时有所提高。

图9 转子叶梢压力分布Fig.9 Pressure distribution on rotor tips

图10 转子叶梢端面最低压力Fig.10 Minimum pressure at tip face of rotor

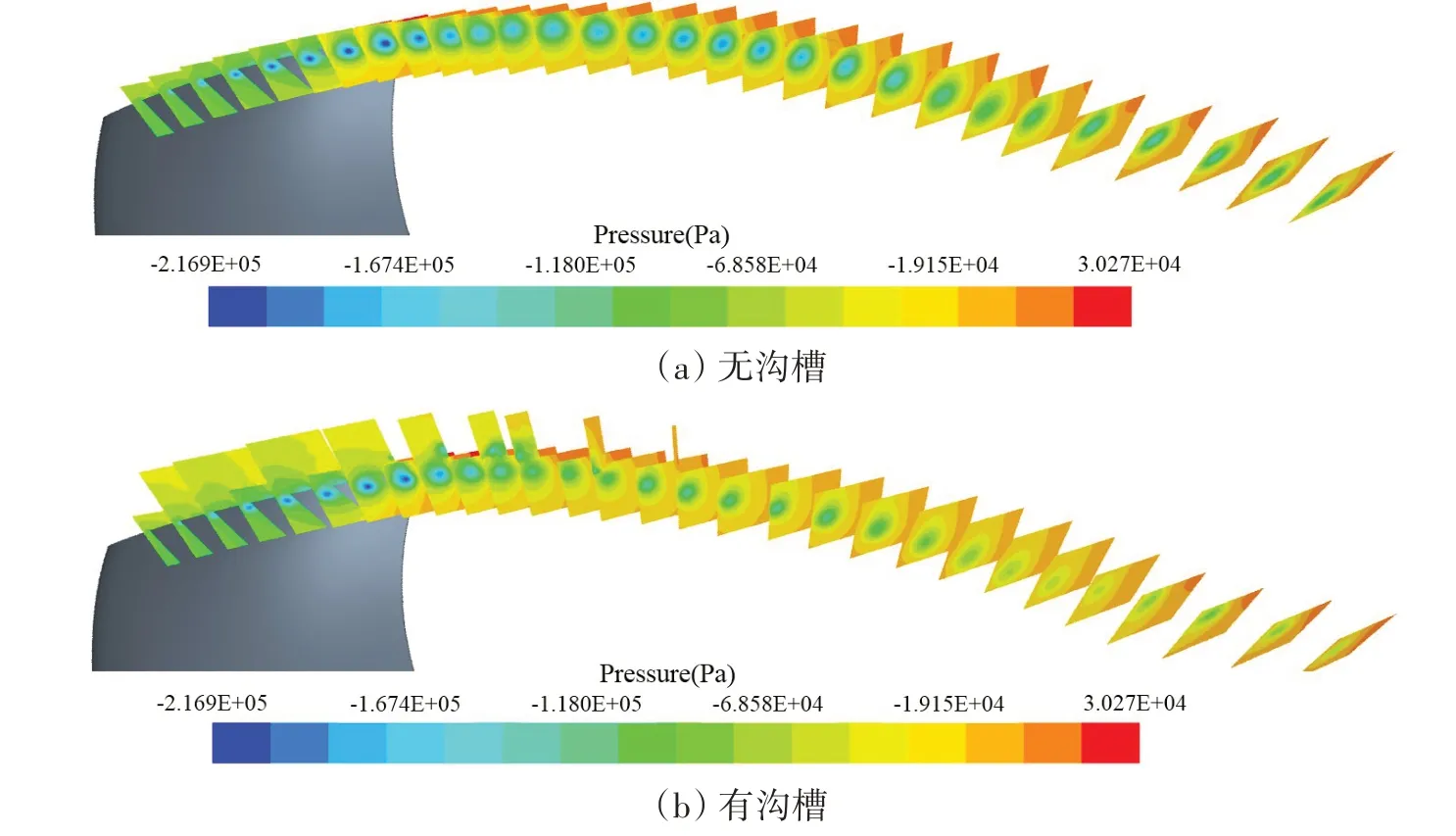

以转子半径R为参考基础尺寸,设转子叶梢尾缘的轴向位置为0,在其前后不同轴向距离Δx的位置处建立一系列垂直于转子轴线的横截面,各横截面的直径与该位置处导管内壁的直径一致,其中部分横截面位置如图11 所示。待计算稳定后,取同一时刻两种泵喷推进器在同一角度位置叶梢附近的各横截面压力分布,如图12所示。从图12中可以看出,在导管内壁开设轴向沟槽结构后,转子尾缘后的涡核压力有明显提升,转子尾缘前的涡核压力也有一定提升。

图11 横截面示意图Fig.11 Diagram of cross sections

图12 各横截面上涡核压力分布比较Fig.12 Comparison of vortex core pressure distributions on each cross section

由于转子尾缘后的梢泄涡螺距角较小,为了便于观察和分析轴向沟槽结构对梢泄涡涡核压力的影响,建立一系列通过转子轴线的轴向剖面,剖面之间的夹角为2°,如图13 所示。可以看出,在转子梢部尾缘附近及顺着梢泄涡流动方向的轴向剖面上,有轴向沟槽结构时的涡核压力比无轴向沟槽时的涡核压力有明显升高。

图13 各轴向剖面上涡核压力分布比较Fig.13 Comparison of vortex core pressure distributions on each axial section

为了详细分析轴向沟槽结构对梢泄涡涡核压力的提升效果,待两种结构的泵喷推进器转子梢部流动计算结果稳定后,取二者一个转子旋转周期内各横截面上的最低涡核压力的时均值和时域最小值进行比较,如图14所示。从图14可以看出,在导管内壁开设轴向沟槽结构后,各横截面上的最低涡核压力均有提升,其中在转子梢部尾缘附近及以后的横截面(Δx≥-0.01R)上,涡核压力提升最明显,在叶梢导边附近的横截面(Δx≤-0.12R)上,涡核压力提升效果次之,在叶梢端面中部附近位置的横截面(-0.11R≤Δx= -0.02R)上,涡核压力提升效果较小。

图14 在各横截面位置处最低涡核压力的时均值和时域最小值比较Fig.14 Comparison of the time-averaged and time-domain minimum values of the minimum vortex core pressure at each cross-section position

同时采用基于Pressure 标量的等值面法将梢隙流场中的涡核低压体积进行可视化,取Pressure为-120 000 Pa、-150 000 Pa 和-180 000 Pa,即可得到导管内流场中的涡结构形态以及低压区域体积的变化情况,如图15所示。从图15中可以看出,导管内壁开设轴向沟槽结构后,远离叶梢的梢泄涡所在位置的低压区域体积明显变小,这说明轴向沟槽结构确实可以抑制梢泄涡发展,显著减小梢泄涡的低压区范围,有利于控制梢泄涡空化。

图15 涡结构位置及低压区域体积对比Fig.15 Comparison of vortex structure locations and low pressure area volumes

2.5 脉动压力控制效果研究

通过前面的分析可以看出,轴向沟槽结构能够提高泵喷推进器转子梢部端面最低压力和转子梢泄涡涡核的压力,从而抑制转子梢泄涡空化。

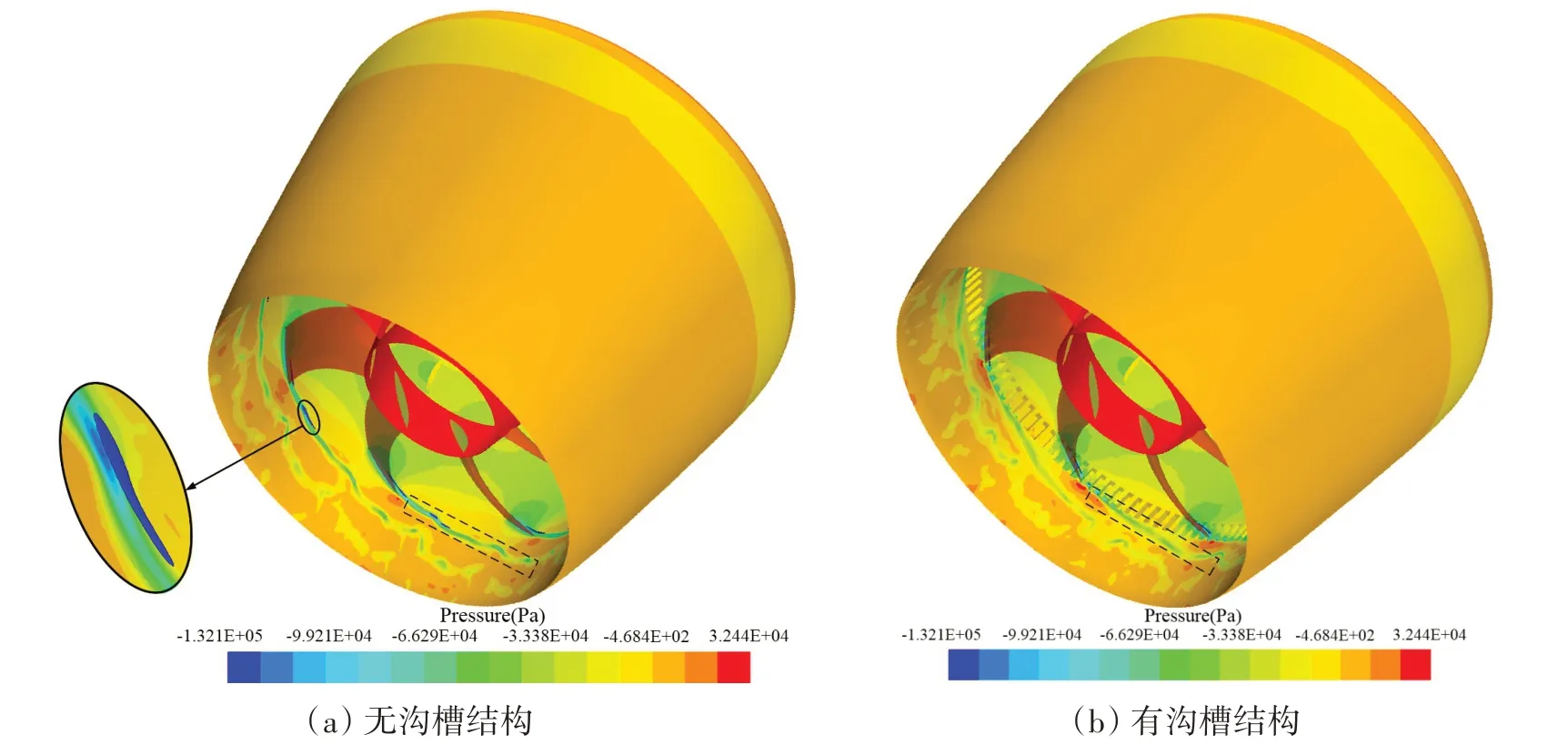

转子梢泄涡与导管内壁距离较近,梢泄涡涡核处的低压会引起梢泄涡附近的导管内壁区域压力较低。由于轴向沟槽结构能够提高转子梢泄涡涡核压力,梢泄涡涡核附近的导管内壁最低压力也会明显增大,两种泵喷推进器在同一时刻的导管内壁压力分布如图16 所示。从图16 可以看出,无轴向沟槽结构时,转子梢泄涡附近的导管内壁压力较低,在同一轴向位置处,导管内壁压力在周向上的不均匀程度较大;有轴沟槽结构时,转子梢泄涡附近的导管内壁压力明显升高,在同一轴向位置处,导管内壁压力在周向上的不均匀程度明显降低。

图16 泵喷推进器导管内壁压力分布Fig.16 Pressure distributions on the inner wall of the duct of pumpjet propulsor

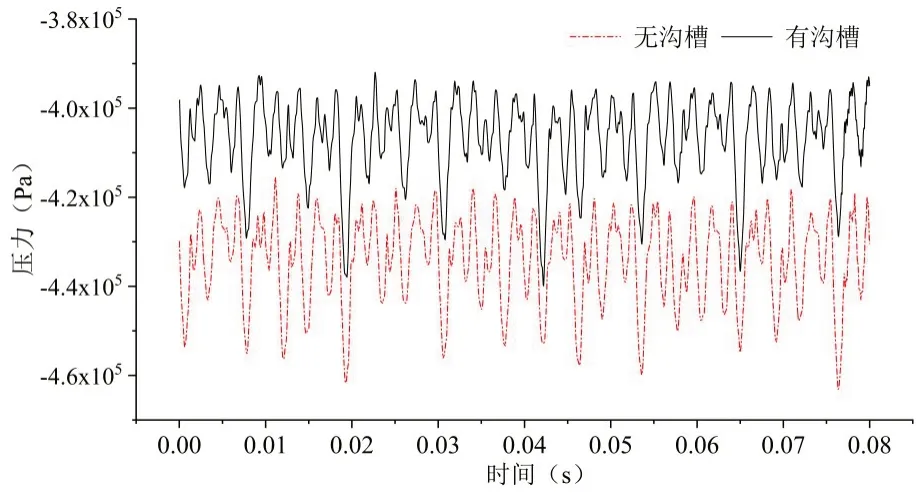

在转子旋转的过程中,梢泄涡系的空间位置会随转子的转动而发生变化,导管内壁面上低压区域的空间位置也会随之发生周期性变化,这导致了导管内壁面上的压力出现大幅度的周期性脉动。转子梢泄涡核压力越低,导管内壁最低压力也会随之降低,转子旋转过程中,导管内壁压力脉动幅度越大。为了研究沟槽结构对导管内壁面脉动压力的控制效果,在转子叶梢上方的导管内壁面上布置了两组监测点,当导管内壁有沟槽结构时,A 组监测点在沟槽周向正中间位置,B 组监测点在相邻两沟槽周向正中间位置,其周向位置如图17所示。

图17 两组监测点在导管内壁周向上分布Fig.17 Two groups of monitoring points distrib⁃uted circumferentially on the inner wall of the duct

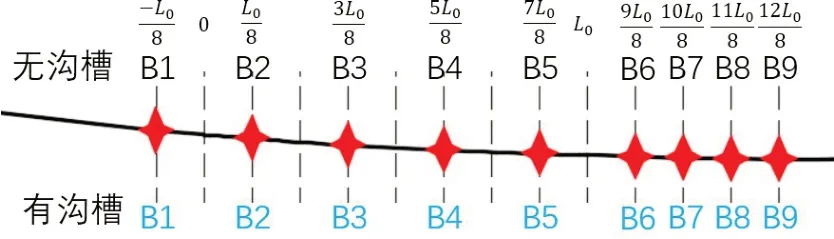

以转子叶梢导边正上方导管内壁处的轴向位置为基点(轴向坐标设置为0),随边正上方导管内壁处的轴向位置为L0,在导管内壁上建立A 组的9 个监测点,各点在导管上的轴向分布如图18 所示,无沟槽与有沟槽对应监测点的轴向位置相同。由于A组监测点在沟槽正中间位置,所以部分监测点位于沟槽内壁中。

图18 导管内壁脉动压力A组监测点Fig.18 Group A monitoring points of pulsating pressure on inner wall of duct

因B 组监测点在周向上位于相邻两沟槽正中间位置,所以各监测点均分布在导管内壁上,B 组中的监测点数量与A 组相同,各点的轴向位置与A 组中对应监测点的轴向位置也相同,如图19所示。

图19 导管内壁脉动压力B组监测点Fig.19 Group B monitoring points of pulsating pressure on inner wall of duct

待计算结果稳定后,提取一个转子旋转周期内各监测点上的脉动压力时域曲线,如图20所示,可以看出各监测点的压力脉动呈现出明显的叶频特性。在导管内壁开设沟槽结构后,A 组中各监测点的压力脉动幅度均有明显减小,在转子叶梢导边之前的区域,脉动幅度降低量较小,如图20(a)中A1时域曲线所示;在转子叶梢中前位置至转子叶梢尾缘附近的脉动幅度降低量最大,如图20(a)中A3~A6时域曲线所示。B 组检测点中,在转子叶梢导边之前区域,有沟槽结构的导管内壁脉动压力脉动幅度降低量较小,如图20(b)中B1 时域曲线所示;在转子叶梢导边与随边之间,有无沟槽结构的导管内壁脉动压力脉动幅度没有明显改变,如图20(b)中B2~B5 时域曲线所示;导管内壁开设沟槽结构后,在转子叶梢随边之后区域,导管内壁上的压力脉动幅度有明显减小,如图20(b)中的B6~B9时域曲线所示。

图20 导管内壁脉动压力时域曲线Fig.20 Time domain curve of fluctuating pressure on inner wall of duct

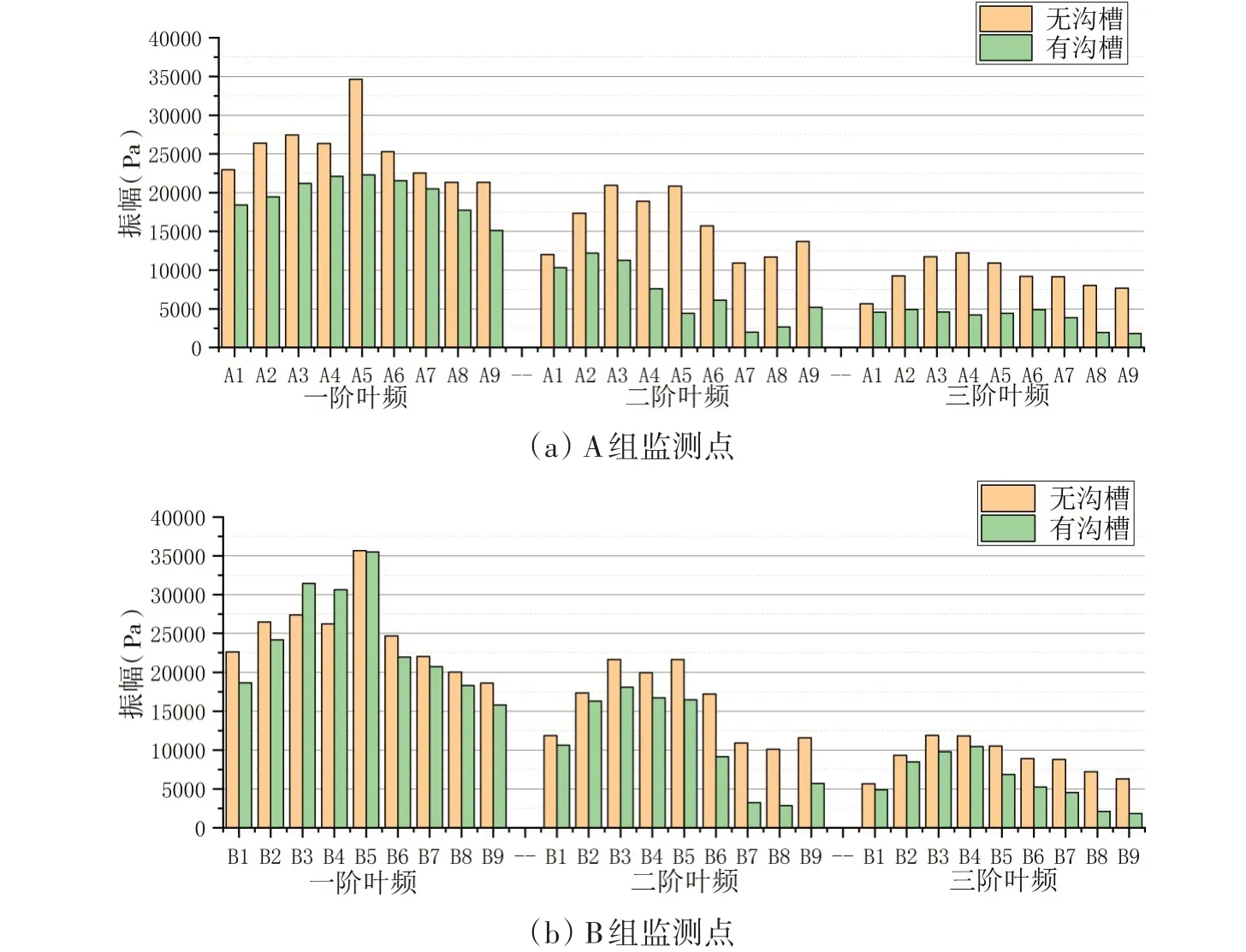

对导管内壁脉动压力时域曲线进行Fourier分析,即可得到各监测点的脉动压力的频域特征,如图21 所示。从图21(a)中可以看出,在导管内壁开设沟槽结构后,A 组监测点上脉动压力的各阶叶频幅值均有明显减小,在梢泄涡被抑制区域(A3~A9 区域),各阶叶频幅值减小量最大。从图21(b)可以看出,在导管内壁开设沟槽结构后,监测点中B3、B4 的一阶叶频幅值有所增大,但二阶和三阶叶频的幅值均有减小,且这两点的脉动压力时域曲线的波动幅度基本一致;其余各点的各叶频幅值均有所减小,其中转子梢部随边之后的B6、B7、B8、B9四点最为明显。

图21 导管内壁脉动压力频域幅值对比Fig.21 Comparison of frequency domain amplitude of pulsating pressure on inner wall of duct

由此可见,导管内壁的轴向沟槽结构对导管内壁压力脉动基本没有负面影响,且在导管内壁中的大多数区域能有效降低脉动压力的幅值。导管脉动压力既可以激发流动噪声,也是引起导管结构振动噪声的激励源。因此,通过导管内壁的轴向沟槽结构降低导管内壁的压力脉动辐值,有望成为降低推进器导管流动噪声和结构振动噪声的有效途径。

2.6 泵喷推进器水动力性能比较

航速为Vs时不带推进器的裸艇体阻力记为R0,由于泵喷推进器与艇体间存在相互作用,会使艇体阻力变大,此时的艇体阻力记为Rs,当推进器推力T与艇体阻力Rs平衡时可以使用下式来计算泵喷推进器的效率ηa:

式中,n为泵喷推进器的转速,Q为转子的扭矩。

由于在CFD计算时,艇体阻力Rs和推进器推力T可能略有差别,本文中裸艇体的阻力R0=6215 N,无轴向缝状态下,艇体阻力Rs=10 051.92 N,推进器推力T=10 043.57 N;有轴向缝状态下,艇体阻力Rs=9974.74 N,推进器推力T=9907.2 N。无轴向缝状态和有轴向缝状态时,艇体阻力Rs和推进器推力T分别相差0.08%和0.68%,虽然艇体阻力Rs和推进器推力T存在差别,但是相差很小,可以通过将公式(1)进行修正来计算泵喷推进器效率ηa,修正后的泵喷推进器效率计算公式如下:

泵喷推进器的转子推力系数KTb、扭矩系数KQ、推进器推力系数KTa的计算公式分别如下:

式中,Tb为泵喷推进器转子的推力,Q为转子的扭矩,ρ为水的密度,n为泵喷推进器的转速,Vs为艇的航速,D为泵喷推进器转子直径。

泵喷推进器水动力性能计算结果如表1所示。在导管内壁开设轴向缝之后,泵喷推进器的KTb、KQ、KTa均有所减小,ηa略有增加,其中KTb减小了2.33%,KQ减小了1.05%,KTa减小了1.38%,ηa增加了0.46%,这说明轴向缝结构对泵喷推进器的水动力性能影响较小,在推进器效率上还有一定的改善作用。

表1 泵喷推进器水动力性能对比Tab.1 Comparison of hydrodynamic performance of pumpjet propulsors with and without grooves

3 结 论

本文借鉴航空发动机中的压气机“处理机匣”技术,在泵喷推进器导管内壁开设了一定数量的轴向沟槽结构,用于减弱泵喷推进器的梢涡,从而减小泵喷推进器导管内壁上的脉动压力。结合分离涡模拟(DES)方法和滑移网格方法,分别对有无沟槽结构的泵喷推进器进行了数值模拟,通过对计算结果进行对比分析,研究了沟槽结构对梢涡涡核压力、导管内壁脉动压力和水动力性能的影响,得到了如下结论:

(1)在导管内壁开设沟槽结构后,沟槽结构不但提高了叶梢前缘位置处的最低压力,还使整个叶梢端面上的平均压力有所提高,能有效抑制流体在转子叶梢前缘位置处发生流动分离并形成梢隙分离涡。

(2)沟槽结构可以显著提高梢涡涡核压力,减小梢隙泄涡和梢涡位置处低压区域的体积,即沟槽结构可以抑制梢涡空化,当发生梢涡空化时,沟槽结构也可以减小梢涡空化体积。

(3)导管内壁的沟槽结构能有效降低导管内壁的脉动压力幅值,降低引起导管结构振动的激励源。

(4)导管内壁开设轴向缝使推进器的效率略有增加,说明轴向缝能够在对泵喷推进器推进性能影响较小的情况下较为明显地控制转子的梢部流动,为泵喷推进器的空化抑制提供了新途径。