早期失效P91耐热钢再热热段弯头的组织与力学性能

2024-02-26于程炜孙思聪

于程炜 孙思聪 杨 旭

(1.天津国华盘山发电有限责任公司 天津 301900)

(2.中国特种设备检测研究院 北京 100029)

能源是经济增长和社会发展的物质基础,随着能源短缺状况的逐渐凸显和环境污染问题的日益加重,为提高发电效率,各国从20世纪60年代开始寻求向大容量、高效率的发电机组发展,而提高发电机组蒸汽参数是提高发电效率、降低煤耗最为有效的解决方法。目前,美国、日本、德国等发达国家超临界发电技术发展已十分完善,并逐步向超超临界状态提升,我国在超临界发电技术上也日臻完善,超超临界技术的开发也已达到国际先进水平[1,2]。

在耐高温结构材料的开发过程中,9%~12% Cr的高铬马氏体耐热钢以高蠕变性能、低热膨胀系数、高热导率以及低廉的价格成为各国研究发展的首选钢种[3]。P91由于其优良的抗蠕变性能、较好的抗氧化性、耐腐蚀性能成为超临界机组主蒸汽管道、过热器与再热器管道首选材料[2]。

然而,在高温、高压、高腐蚀介质工况下长时运行造成的损伤积累,使得超临界机组在运行过程中开裂、爆管等失效事故时有发生。尤其是弯头部位,蒸汽流动通常在此处改变方向,且其对管道运行中的振动和约束力起到了一定的减缓作用,从而提高管道的柔性。此外,弯头部位同时对材料的热膨胀起到了一定的补偿作用[4]。但是在实际工况中弯头通常是受力集中部位,且受力条件较复杂,使得管道部位承载能力相对直管段明显下降,是发电机组管道系统中最易失效的部位之一[5,6]。为更深入和完整地弄清弯头失效机理,避免同类失效事件重复发生,造成不必要的重大人身伤亡和经济损失,材料的失效分析就显得尤为重要。本文围绕超临界机组运行过程中再热热段90°弯头开裂的原因进行了组织与性能研究,并分析了弯头处的受力情况,以探明其发生失效的主要因素。

1 实验材料与方法

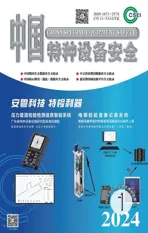

某电厂600 MW超临界发电机组1号锅炉为Π型布置,蒸发量为1 900 t/h,再热热段弯头材质为P91钢,规格为φ682 mm×23.5 mm。再热器出口蒸汽压力为4.63 MPa,出口蒸汽温度为569 ℃。该机组累计运行51 381 h时检测发现高温再热出口管道90°弯头外弧外壁出现多处裂纹,见图1。在弯头裂纹附近处取样,经分析化学成分见表1。表1中同时列出了ASME SA-335《高温用无缝铁素体合金钢公称管》对P91钢化学成分的要求范围。从表1可以看出,开裂的再热热段弯头材质化学成分符合P91钢的标准要求。

图1 P91弯头外弧表面裂纹及样品切取位置示意图

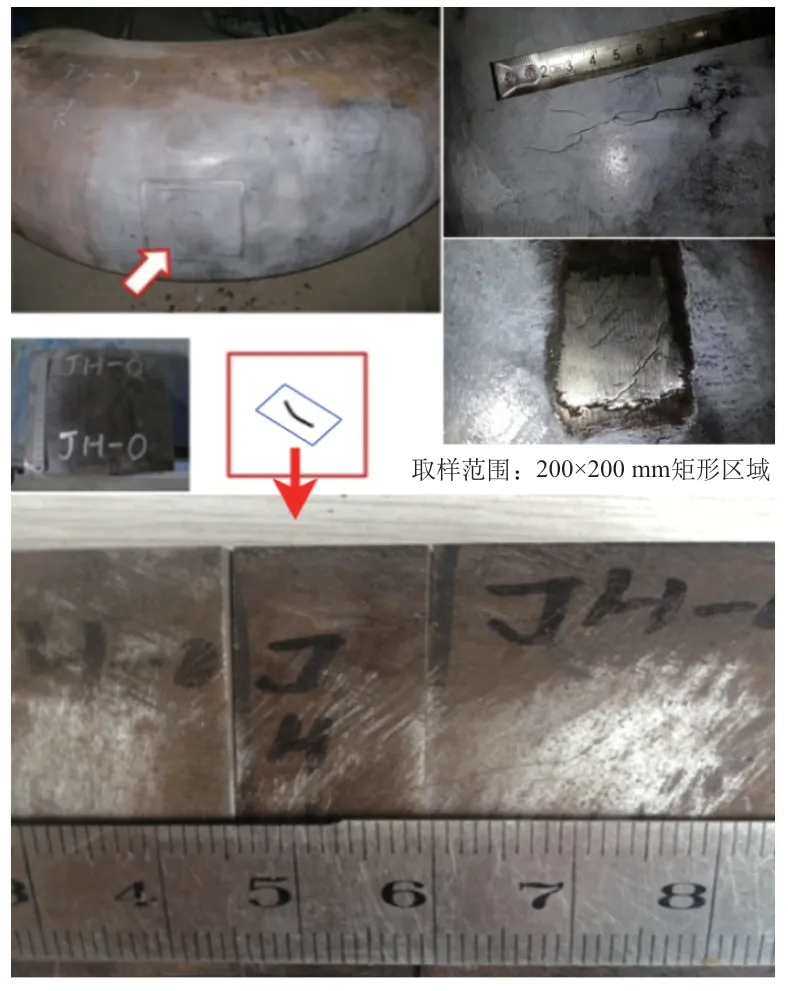

表1 开裂弯头P91钢的化学成分%

为保护裂纹,采用线切割的方式首先从管壁截取200 mm×200 mm的矩形区域,然后平行于主裂纹截取60 mm×40 mm的矩形区域并将其分成3段以便观察裂纹纵深方向扩展方式,具体截取位置见图1。样品经液氮深冷后,沿裂纹打开,观测断口宏观形貌。切取裂纹附近无损区域进行室温夏比冲击功测试,冲击试验在RT-450型试验机上进行,试样采用标准夏比V型缺口,其尺寸为10×10×55 mm3。采用TIME TH320型洛氏硬度计对裂纹附近的样品进行硬度测量。

表面裂纹和纵向裂纹区域经机械研磨并抛光后,采用维乐试剂(100 mL酒精、1 g苦味酸、5 mL盐酸组成的混合腐蚀液)浸蚀腐刻,在Zeiss Axiovert 200MAT型金相显微镜进行组织观察。利用Hitachi-3400N型扫描电子显微镜和能谱进行裂纹试样断口、冲击试样断口、微观组织形貌以及析出相的观察,析出相的尺寸用IPP(Image Pro-Plus)软件统计。透射电镜观察样品在裂纹附近未开裂区域切取,样品经机械研磨至50 μm后,用10%高氯酸+90%冰醋酸混合溶液在-15 ℃左右下双喷减薄,电压为20 V。然后利用FEI Tecnai G20型透射电子显微镜进行组织的微观结构特征及析出相的析出形态观察。

2 实验结果与分析

2.1 裂纹宏观形貌

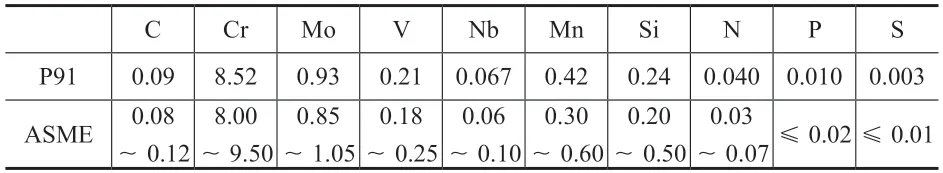

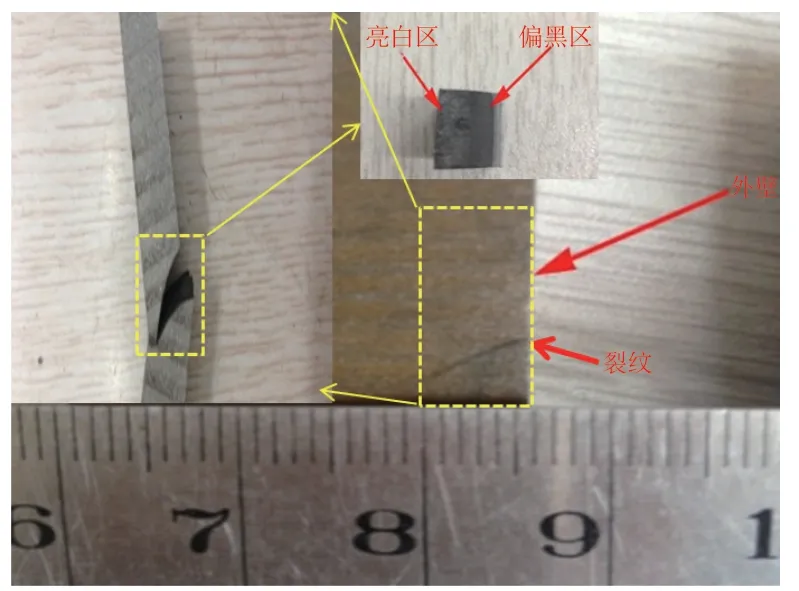

图2中裂纹产生在靠近外壁侧,裂纹深度约5 mm,从裂纹宽度可以看出,裂纹靠近外壁宽,向内逐渐变窄,表明裂纹正由外向内扩展。从打断后的裂纹宏观断口可以看出,断口上在靠近外壁的区域偏黑,容易理解,这是被高温氧化所致,而远离外壁处断面的色泽亮白则是比较“新鲜”的断口,氧化程度并不严重,由此可以推断,原始裂纹是在外壁形成并向内逐步扩展。

图2 裂纹宏观断口形貌

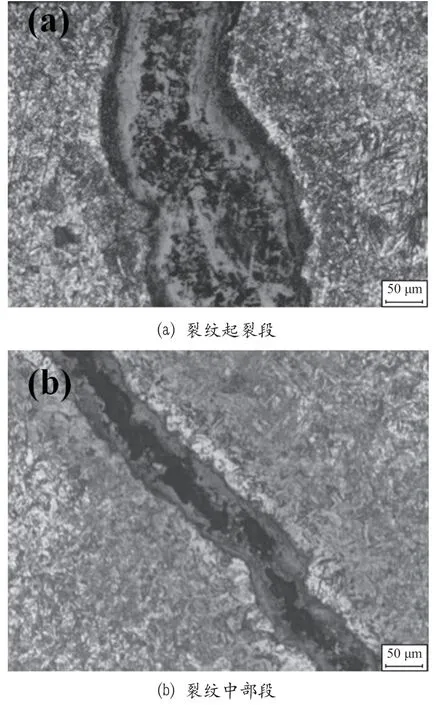

2.2 裂纹微观形貌

主裂纹和微裂纹的微观扩展形貌见图3。光学显微镜进一步表明,主裂纹由外向内的宽度逐渐变窄,内部存在黑色氧化物,见图3(a)、图3(b),证实裂纹起裂部位在接近管壁的外表面。仔细观察裂纹末端可以发现,主裂纹分支处存在多处二次裂纹,而且正在进一步延伸和扩展。

图3 裂纹不同区域的金相形貌

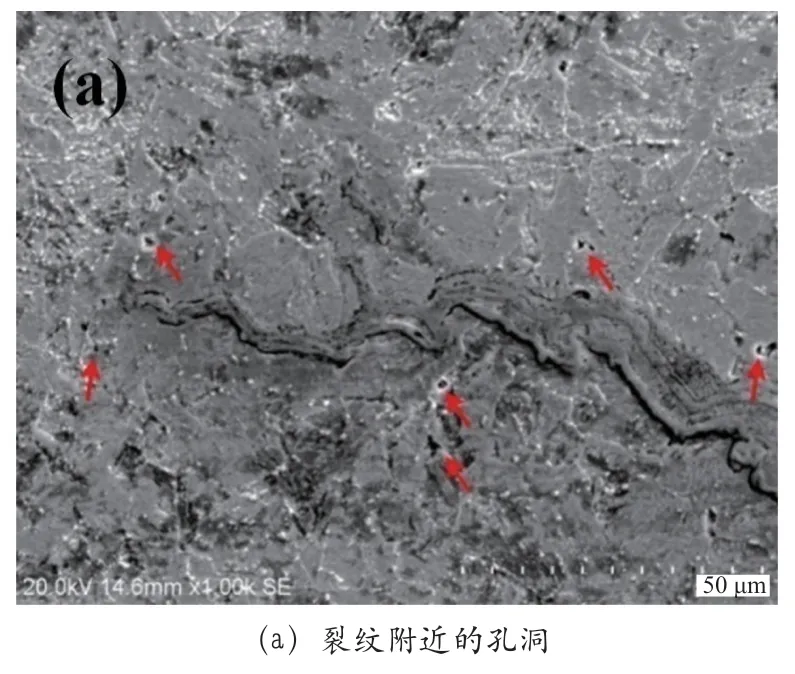

为了进一步研究裂纹附近处的组织特征,利用扫描电子显微镜(SEM)对裂纹及其附近区域进行了观察,图4是主裂纹剖面的组织形貌。可以看到裂纹中几乎填满了氧化物,沿着裂纹扩展方向,在裂纹附近区域存在大量黑色孔洞,如图4(a)中箭头所示;而且裂纹扩展的边缘存在大量的大尺寸析出相,如图4(b)圆圈所示,裂纹有沿着粗大析出相和孔洞形成部位扩展的迹象。P91钢中大尺寸析出相经二次电子模式和背散射模式下鉴别,分别是M23C6型碳化物和Laves相,见图4(c)、图4(d)。由于晶界处能量较高,析出相一般会优先在晶界处形核析出长大,尺寸较细小的析出相会起到钉扎晶界的作用,阻碍晶界的迁移。随着服役时间的延长,在晶界处的析出相会发生熟化,长大后的析出相钉扎晶界的作用逐渐减弱,并且由于应力集中的影响,使得这一部位极易萌生裂纹。

图4 主裂纹纵向微观SEM组织形貌

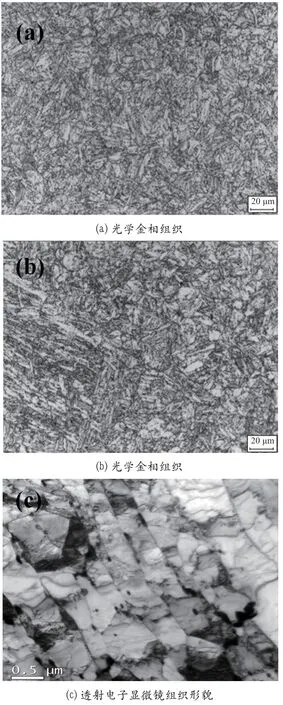

大量研究表明[7-15],长期服役的P91耐热钢微观组织结构会发生一系列变化,在长时高温和应力的作用下,组织会自发地由亚稳态向能量最低的稳态转变。马氏体板条会发生合并、碎化并逐渐退化成等轴状的亚晶,随着老化程度的进一步加深,亚晶合并长大最终整个原奥氏体晶粒会转变成铁素体组织,这就使得在服役过程中材料的性能下降。为了进一步确定裂纹是否由析出相的粗化而导致的性能下降引起的,对裂纹附近区域的微观组织进行了表征。图5(a)、图5(b)是裂纹附近处的金相组织形貌,显示出了P91典型的回火马氏体组织,图5(c)、图5(d)是材料在透射电子显微镜(TEM)下的形貌图像,从图中可以看出,尽管服役5万余h,其组织回复程度并不高,部分马氏体板条并未明显粗化,只有少部分马氏体板条发生合并形成等轴状亚晶。此外,在晶粒内部还可以看到部分缠结的位错存在,马氏体板条的组织回复程度较低,尚未发生明显老化。由此可以推断,服役51 381 h的P91耐热钢管属于正常组织演变。

图5 再热弯头裂纹附近的微观组织形貌

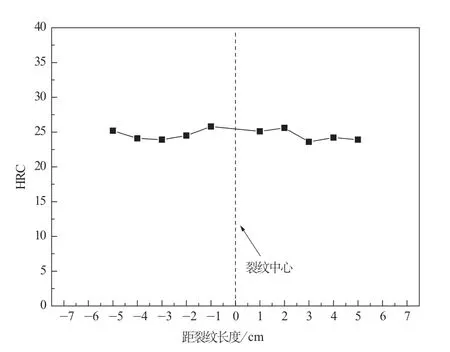

2.3 力学性能

为了验证长时服役P91耐热钢的正常组织演变特征,对裂纹附近区的硬度进行了测试,图6为主裂纹两侧垂直方向洛氏硬度分布。结果表明,硬度保持在HRC 23.6~25.8之间,硬度分布较均匀,并没有出现显著的降低或升高现象。结合显微组织分析,说明管壁开裂并不是由于材料老化使得其强度降低。

图6 主裂纹附近硬度分布

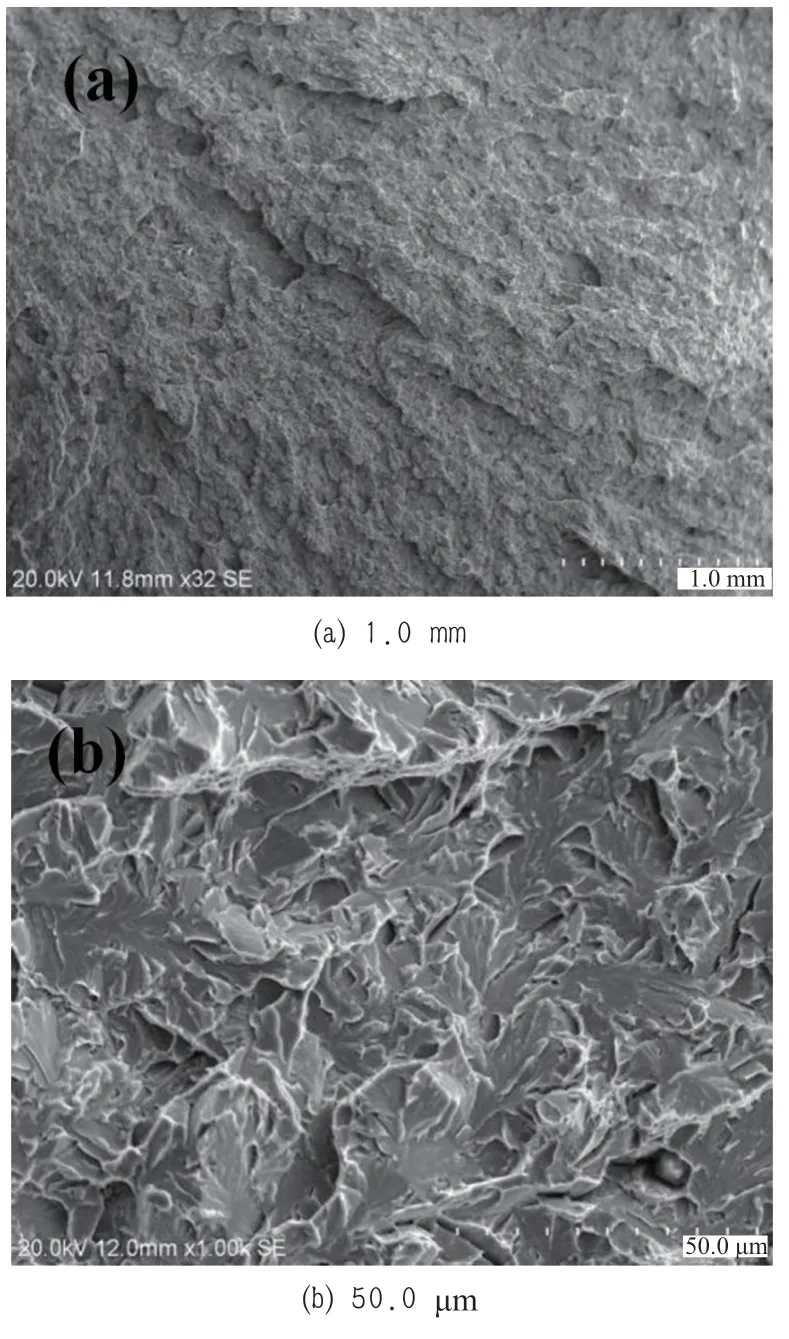

值得注意的是,长时高温服役后的P91钢会发生Laves相的熟化,造成冲击韧性的大幅下降[7,14]。对裂纹附近无损部位的室温夏比冲击测试发现,长时服役的P91钢冲击吸收功下降为23 J,冲击韧性发生了明显的恶化。图7为冲击断口形貌,宏观断口较平整,没有明显的韧性撕裂特征,微观断口中存在大量解理小台阶,属于典型的准解理断裂,表现出了较低的冲击吸收功。

图7 冲击断口形貌

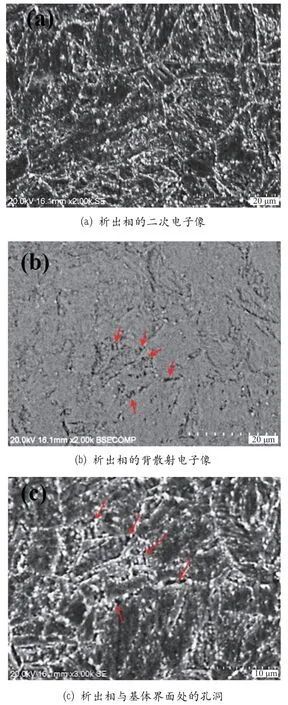

图8是冲击试样远离断口处的二次电子像和背散射像。可以发现,组织中界面及三叉晶界处存在大量的白色颗粒析出相,见图8(a)。结合在背散射图像中对应的相同位置,可以看到明显的亮白色颗粒,即Laves相。经IPP(Image Pro-Plus)统计,大颗粒析出相的平均尺寸达到了790 nm,相比未服役的P91钢,析出相发生了明显的粗化。而且仔细观察可以发现,析出相与基体界面处还存在一定数量的黑色孔洞,如图8(b)中箭头所示,部分已形成了初始的微小尺寸裂纹,如图8(c)中箭头所示。可见,熟化的粗大析出相附近存在的显微孔洞和显微裂纹是导致其冲击韧性大幅度降低的直接因素,而这一显微组织失稳特征并不是由显微组织正常演变所导致的。众所周知,材料在服役过程中受到其服役温度、所受载荷和服役时间的影响。而针对本文所研究的P91钢弯管,沿裂纹的显微组织,显微硬度差异均较小,排除了温度这一影响因素,并且同一区域服役时间一致,所以影响其材料性质的唯一因素即为所受载荷的差异,因此对弯管服役过程中的受力情况进行了分析。

图8 远离冲击试样断口处的组织形貌

2.4 受力分析

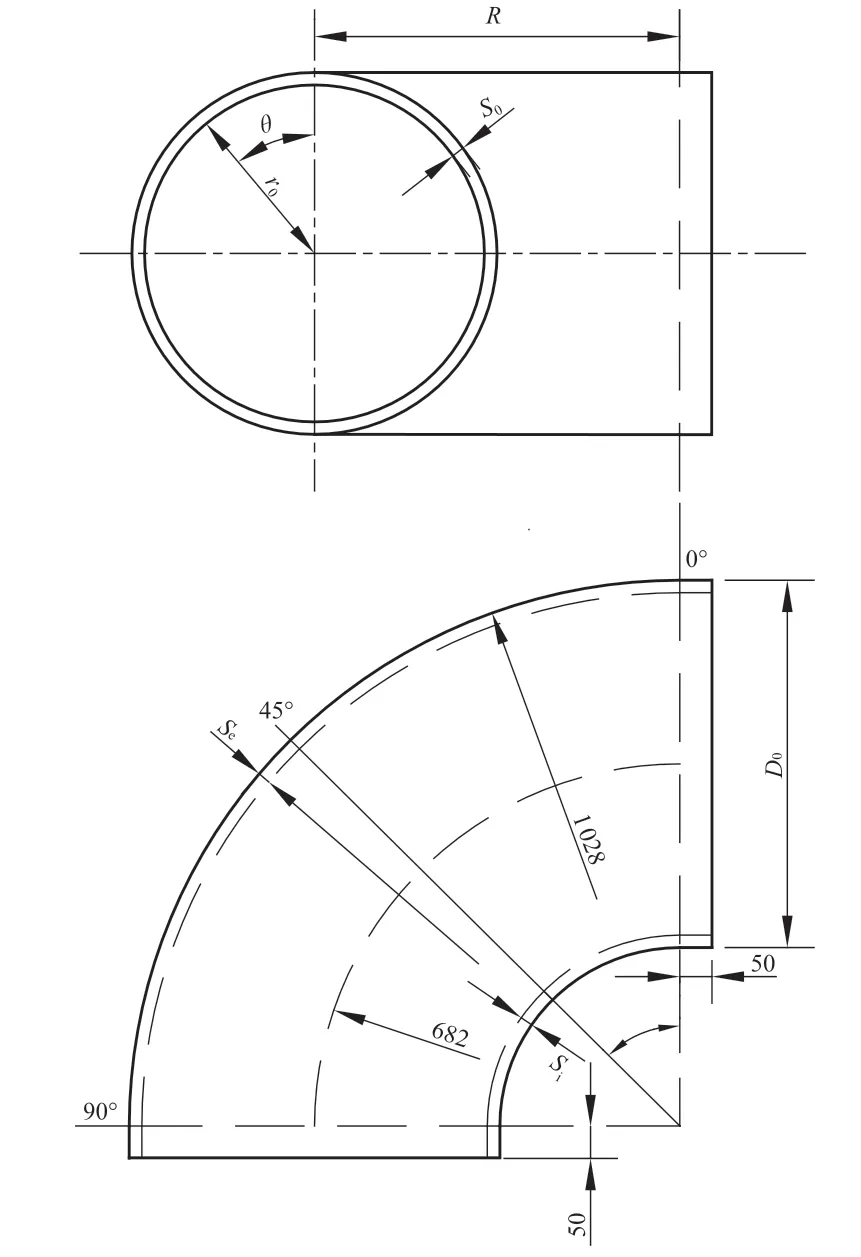

电厂用弯头是采用直管热弯成形,根据设计之初的要求,弯管外侧壁厚不得小于21.9 mm,与直管段不同,弯头内弧侧由于受到压应力的作用使得内弧侧管壁增厚,而外弧侧受到拉应力的作用使得外弧侧管壁减薄,从而造成弯头沿管壁的应力分布出现梯度。图9为未服役前的P91再热弯头规格尺寸图,再热弯头外壁的应力计算见式(1)~式(5)[16]:

图9 弯头设计之初的尺寸

式中:

Pi——管道内压力;

R——弯头轴线弯曲半径;

r0——弯头原始内半径;

D0——弯头原始外直径;

S0——弯头原始壁厚度。

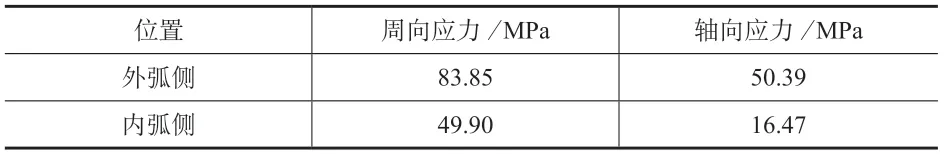

将弯管规格尺寸及水蒸气内压力代入式(1)~式(5)中得出不同位置的计算应力,结果见表2。从表2中可以看出,外壁外弧侧所受应力要远大于内弧侧,且处于外弧侧相同位置的周向应力也要比轴向应力高33.46 MPa。在稳态运行工况下,水蒸气内压力仅4.63 MPa时其周向应力就能达到83.85 MPa,而在瞬态启动工况下其周向应力还要大许多。相同服役条件(相同温度、内压)下,弯管外侧更高的周向应力极易造成析出相与基体界面出现孔洞,增大显微孔洞长大风险。

表2 弯管外壁不同位置计算应力

2.5 蠕变损伤

在高温、一定载荷条件下所引起的损伤这一过程,可以看作是典型的蠕变损伤过程。为了验证这一推论,对主裂纹附近外壁表面在抛光条件下进行了SEM观察,见图10。由图10可见,主裂纹附近存在大量的蠕变孔洞,放大后发现这些孔洞呈蠕虫状或有尖锐的边角,见图10(b),这些孔洞会造成更大的应力集中使彼此相互连接在一起形成微裂纹,加之在弯管外壁外弧侧的周向由于承受的应力较大,使得蠕变损伤程度相比于弯管其他位置(见图8)更加严重。因此,在弯管外弧的侧壁最先出现宏观裂纹,造成材料失效。

图10 弯管外壁裂纹附近的蠕变孔洞

3 结论

1)服役51 381 h的P91钢热弯头组织中第二相发生熟化,其钉扎晶界能力下降,少部分马氏体板条宽化形成亚晶。

2)粗化的M23C6和Laves相使得长时服役P91钢硬度仍维持在较高水平,但其冲击韧性降低至23 J。

3)弯管外弧应力显著高于内弧,高应力导致外弧过早产生蠕变损伤并不断积累,形成蠕变孔洞且逐渐聚集合并,最终在外弧表面应力最大处产生蠕变裂纹,由外表面至内部形成宏观裂纹,造成P91热弯头过早失效。