加速器生产103Pd的厚铑靶制备工艺研究

2024-02-24马承伟褚浩淼王晓明赵紫宇王成志

马承伟,段 菲,褚浩淼,李 光,王晓明,赵紫宇,李 超,王成志,温 凯

(1.原子高科股份有限公司,北京 102413;2.国家原子能机构核技术(放射性药物工程转化)研发中心,北京 102413;3.中核集团放射性药物工程技术研究中心,北京 102413)

癌症是威胁人类健康的重大杀手,随着核医学的发展,放射性粒子近距离治疗恶性肿瘤已经成为一种有效的治疗方法。目前,适合用于近距离治疗的核素有10余种,主要有125I、103Pd、169Yb、198Au、131Cs、192Ir、60Co等[1-2]。其中,125I和103Pd具有合适的半衰期、能量低、能谱较简单、不会产生有害气体、易于辐射防护等优点,是目前临床上使用最广泛的两种核素。

与125I相比,103Pd核素具有半衰期短(T1/2=16.96 d)、能量低(20~23 keV)、初始剂量率高(19 Gy/h)等优点[3],可以用较高的初始放射性剂量去攻击具有活性的病变肿瘤细胞,从而缩短治疗时间,并达到很好的治疗效果。同时,其X射线容易屏蔽,可以保护其他人员遭受不必要的辐射。Lazarescu等[4]认为有效治疗时间与肿瘤倍增时间有关,倍增时间较短的肿瘤细胞宜采用初始计量率较高的放射性核素,因此对于增殖较快的肿瘤组织,103Pd更为适合[5]。体外实验表明,对于倍增时间小于10 d的肿瘤,103Pd的效果优于125I。

目前,国内市场用于组织间近距离治疗的密封籽源产品只有125I密封籽源,而且国内也尚不具备规模化生产103Pd的能力,限制了103Pd密封籽源的开发,也影响了其在近距离治疗领域的应用。在《医用同位素中长期发展规划(2021—2035年)》中也明确提出,要掌握加速器制备103Pd等医用同位素的关键制备技术。加速器制备103Pd通常以天然金属铑作为靶材,通过核反应103Rh(p,n)103Pd进行制备,工艺过程包括制靶、辐照和分离纯化三个步骤。若要获得规模化的103Pd核素制备能力,需要Rh镀层致密、厚度较高的靶件。制靶是103Pd制备工艺中的关键技术,用Cyclone-30加速器生产103Pd辐照用的铑靶镀层质量厚度应大于150 mg/cm2,镀层与靶托结合牢固[6],因此开发稳定的厚铑靶制备工艺,才能实现核素103Pd的批量化生产。

Gulyaev等[7]采用扩散焊的方法将铑片焊接在铜靶托上制备得到铑靶,然而在焊接过程中金属铜会扩散到铑片中,从而给后续分离纯化过程带来困难。Silverman等[8]则直接以铑箔作为靶材制备103Pd,但是该方法需要设计新的冷却系统,采用液态金属射流对铑箔进行冷却,成本高、技术难度较大。除此之外,电沉积技术是铑靶制备的首选方法,也是目前最常用的方法。但是电沉积技术制备的铑镀层会产生较大的内应力,容易造成镀层的起皮开裂,是电沉积技术制备厚铑靶面临的最大技术难点。

镀铑液有硫酸型、磷酸型、硫酸-磷酸型、氨基磺酸型等[9],其中硫酸型镀铑具有工艺简单,镀液易维护,电流效率相对较高的优点。Sadeghi等[10-12]对103Pd生产用铑靶的制备进行了较为详细的研究,分别选择乐斯化学生产的硫酸铑镀液或回收后自制的硫酸铑溶液,采用直流电镀法进行铑靶制备,但是只得到了厚度在45~50 μm之间的铑镀层。

美国Michael等[13]发明了一种以单体状态硫酸铑配合物为主的铑镀液,用此镀液制备的镀层表现出了低内应力,并且很少出现裂纹和突起,由此证明硫酸铑的构型也会影响铑镀层。Abys等[14]经过研究后认为,标准水解形成的硫酸铑配合物因为具有铑-铑键合和通过硫酸根基团的键合,这是铑电镀时产生高应力的主要原因。据此,通过控制水解反应的温度制备开发了低内应力铑镀液。

根据电流的不同,电沉积技术又可以分为直流电镀法和脉冲电镀法,直流电镀制备的铑镀层存在内应力大、易开裂的问题,相较而言脉冲法更具优势[9]。原子高科股份有限公司[15]采用脉冲电镀法可以制备厚铑靶,证明采用脉冲电镀法可以降低铑镀层内应力,不过方法只对部分电镀工艺参数进行了研究,工艺稳定性较差,制备的铑镀层质量不稳定,仍无法用于稳定生产103Pd,因此需要开发稳定的厚铑靶制备工艺。而且诸多研究表明,镀铑添加剂也能降低镀层内应力,防止产生裂纹,使铑镀层变得致密平滑[16-18]。从已有研究可知,为稳定制备厚铑靶,进一步降低铑镀层内应力是关键,本研究旨在研究脉冲电镀铑靶工艺,在已有研究基础上改变铑镀液分子构型、选取合适的电镀添加剂,进一步降低铑镀层应力,提升镀层质量和工艺稳定性,以获得致密平整、与基底结合牢固、镀层质量厚度达到150 mg/cm2的铑靶。

1 试剂与仪器

1.1 试剂

氢氧化钠、硫酸:分析纯,国药集团化学试剂有限公司;硫酸铑:10%(以铑计),上海拓思化学有限公司;电镀添加剂A:国药集团化学试剂有限公司;紫铜靶片,非标加工;超纯水:美国Millipore纯水仪;0.45 μm PTFE 滤膜:Omnipore。

1.2 仪器

ML303电子天平:德国Mettler Toledo公司;高频脉冲整流器:北京浩越天电源技术有限公司;置顶式电动搅拌器:常州恩培仪器制造有限公司; 超级恒温水浴锅:上海博讯实业有限公司医疗设备厂;高纯锗多道γ谱仪:美国ORTEC公司;Agilent 7800 电感耦合等离子体质谱仪:安捷伦科技(中国)有限公司。

2 实验方法

2.1 铑镀液配制

镀铑液配置时,首先将10%的NaOH溶液缓慢滴加到硫酸铑溶液中,不断搅拌,维持溶液温度在25 ℃以下,调节硫酸铑溶液pH至10~12,使Rh3+转化为黄色沉淀。然后抽滤,使用高纯水冲洗滤饼2~3次,用浓H2SO4将沉淀溶解,最后用高纯水将溶液稀释至一定体积,并用浓硫酸调节硫酸浓度,加入一定量的电镀添加剂A,即可得到铑镀液。

2.2 脉冲电镀制备铑靶

紫铜靶片预先做镜面抛光处理,用去污粉清洗靶片表面油污和灰尘,高纯水清洗电镀槽,组装试漏。加入0.1 mol/L的H2SO4,活化1 min后倒出,接通脉冲电源后,加入铑镀液开始电镀(图1)。

图1 电镀铑实验装置Fig.1 Experimental setup for Rhodium Plating

为探究最佳的Rh电镀条件,开展条件实验,改变一项电镀条件,保持其他实验条件不变,分别测试获得镀层的厚度与质量,以确定最佳的电镀条件。脉冲电源参数:正脉宽100 μs,周期1.0 ms,占空比10%。

电镀条件实验参数包括镀液组成和电镀工艺参数两部分。镀液组成:Rh3+浓度6~24 g/L,硫酸浓度0.5~4 mol/L,电镀添加剂A浓度6~22 g/L;电镀工艺参数:电流密度2~20 mA/cm2,镀液温度20~50 ℃,搅拌速度300~1 600 r/min。

铑靶的测试包括坠落和热冲击实验。坠落实验将靶片在1 m高度处自由坠落,观察镀层与基底结合情况。热冲击实验模拟质子加速器打靶时的高温环境,将试样置于马弗炉内,以10 ℃·min-1的升温速率加热至500 ℃,恒温1 h,取出后立即投入室温冷水中骤冷,观察镀层有无起皮脱落现象。

2.3 热实验

将脉冲电镀法制备的靶片装入加速器中,在束流16.5 MeV,100~210 μA的条件下辐照5~51.5 h,总束流积分为300~4 500 μA·h,通过103Rh(p,n)103Pd核反应生产103Pd。

3 结果与讨论

3.1 脉冲电镀制备铑靶

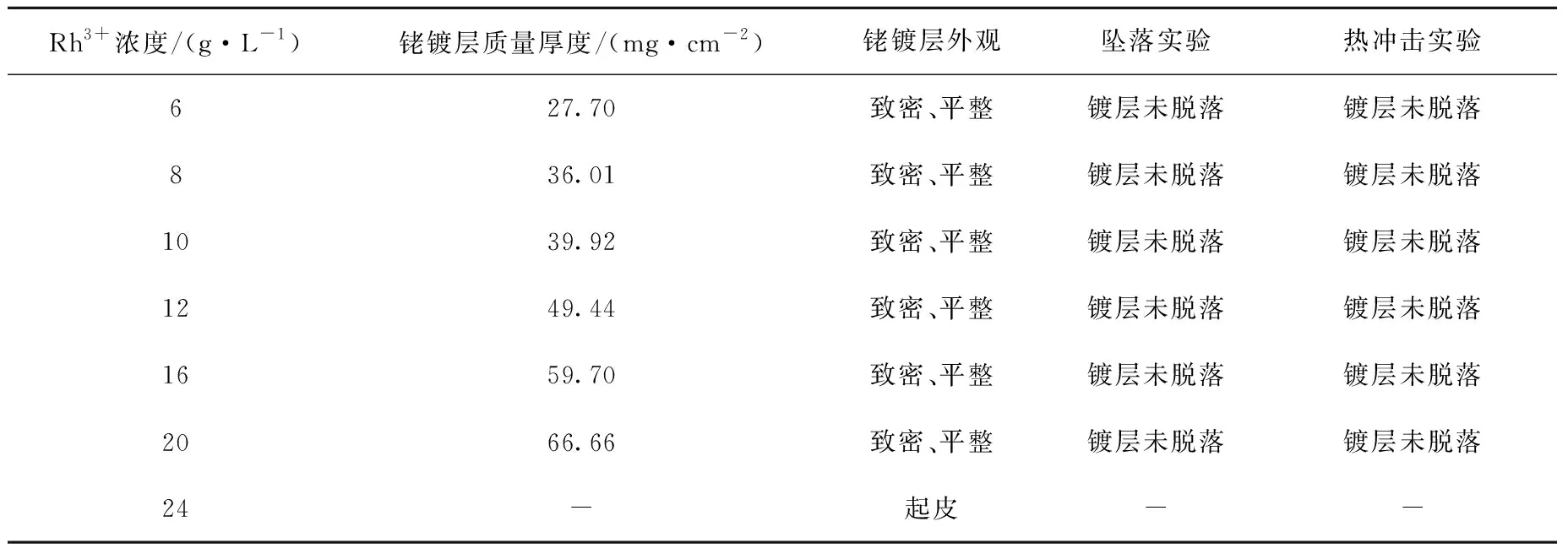

3.1.1Rh3+浓度对电流效率的影响 Rh3+浓度与电流效率之间的关系示于图2,Rh3+浓度对镀层质量的影响列于表1。由图2可知,随着镀液中Rh3+浓度增加,电流效率逐渐增加。而另一方面,由表1可知,随着Rh3+浓度的增加,阴极铑金属沉积速率也逐渐增加,有利于缩短电镀时间。在电镀工艺中,主盐浓度越高,扩散传质速度越快,浓差极化越小,允许采用的阴极电流密度也会越高,镀层不易烧焦,但是随着主盐浓度的提高,镀层也会变得粗糙。Rh3+作为主盐,适当提高其浓度可以得到低内应力、低脆性的铑镀层。因此,Rh3+浓度应控制在10~20 g/L。

表1 Rh3+浓度对镀层质量的影响Table 1 The effect of Rh3+ concentration on plating quality

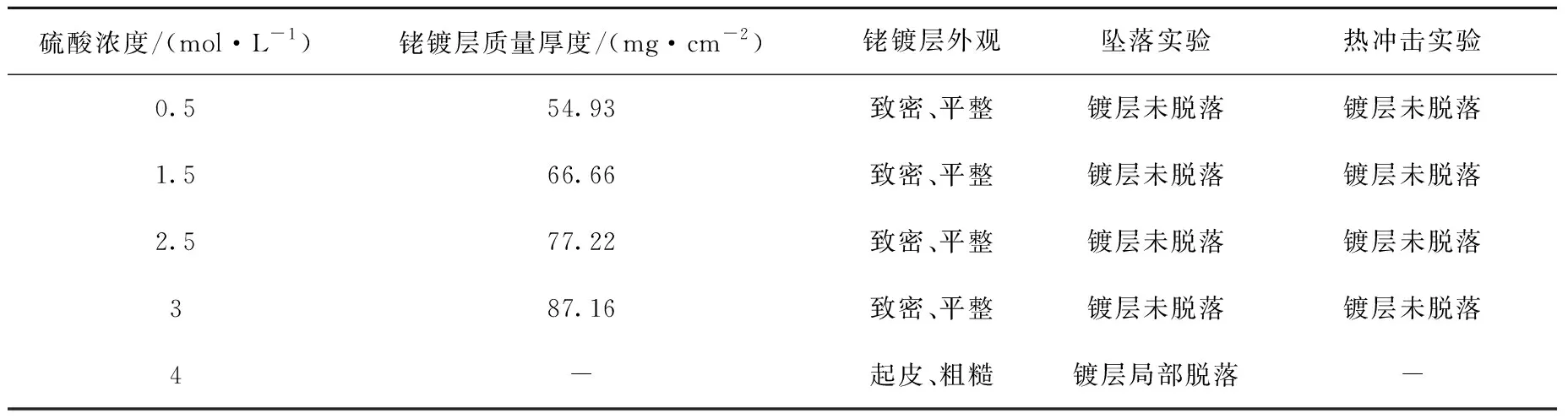

3.1.2硫酸浓度 硫酸浓度对铑镀层质量的影响实验结果列于表2,铑镀层外观示于图3。

表2 硫酸浓度对铑镀层质量的影响Table 2 The effect of sulfuric acid concentration on plating quality

a——0.5 mol/L;b——1.5 mol/L;c——2.5 mol/L;d——3 mol/L;e——4 mol/L图3 不同硫酸浓度制备铑镀层结果Fig.3 The Rhodium plating prepared with different sulfuric acid concentration

硫酸能增加镀液的导电能力,同时还可以起到稳定镀液的作用。硫酸含量增加可以提高镀层平整度,但是当硫酸含量过高时,电镀过程中阴极析氢现象会变得严重,进而导致镀层质量变差。由表2和图3可知,硫酸浓度应控制在0.5~3 mol/L。

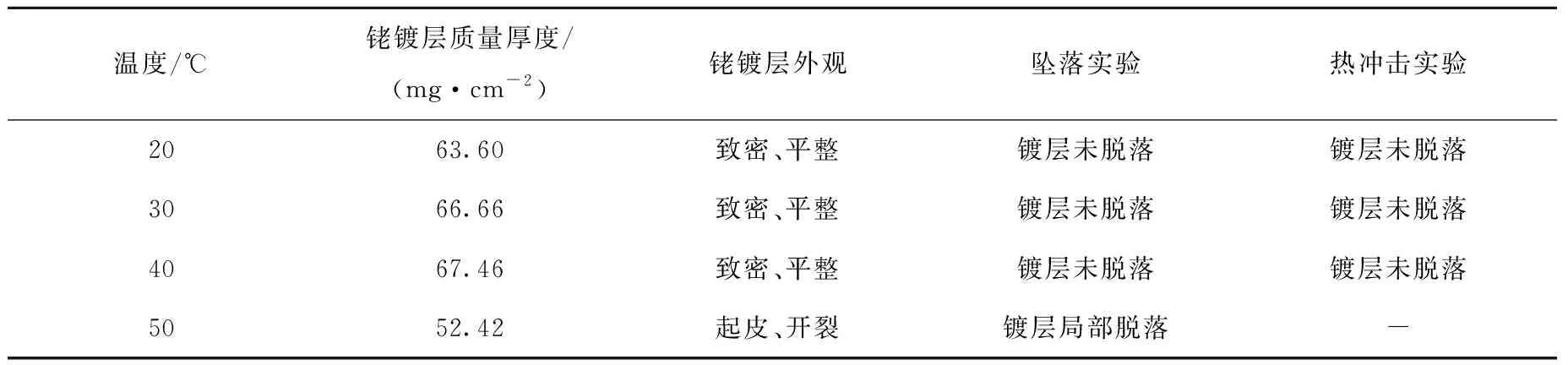

3.1.3镀液温度 镀液温度对铑镀层质量的影响列于表3。由表3可知,当镀液温度高于50 ℃时,铑镀层结合力变差,出现起皮、开裂等问题,因此电镀温度应控制在20~40 ℃。

表3 镀液温度对铑镀层质量的影响Table 3 The effect of temperature on plating quality

3.1.4搅拌速度 搅拌速度对铑镀层质量的影响列于表4,热冲击实验结果示于图5。搅拌会加速溶液对流,使阴极附近消耗了的金属离子得到及时补充,降低阴极的浓差极化作用,因而在其他条件相同的情况下,搅拌会使镀层结晶变粗。不过,适当提高搅拌速度可以及时排除阴极析出的氢气泡,防止镀层出现麻点、针孔等缺陷,同时还可以增加电流密度范围,提高电镀效率,改善镀液的分散能力,而当搅拌速度大于1 500 r/min时会导致镀液飞溅。同时,在金相显微镜下将铑镀层放大200倍后进行观察(图4),镀层表面也未见明显的缺陷。因此,搅拌速度应控制在500~1 500 r/min范围内。

表4 搅拌速度对铑镀层质量的影响Table 4 The effect of stirring speeds on plating quality

a——500 r/min;b——750 r/min;c——1 000 r/min;d——1 250 r/min;e——1 500 r/min 图4 不同搅拌速度制备铑镀层放大200倍形貌图Fig.4 Metallographic microscope photograph of a rhodium prepared at different stirring speeds (200 times magnification)

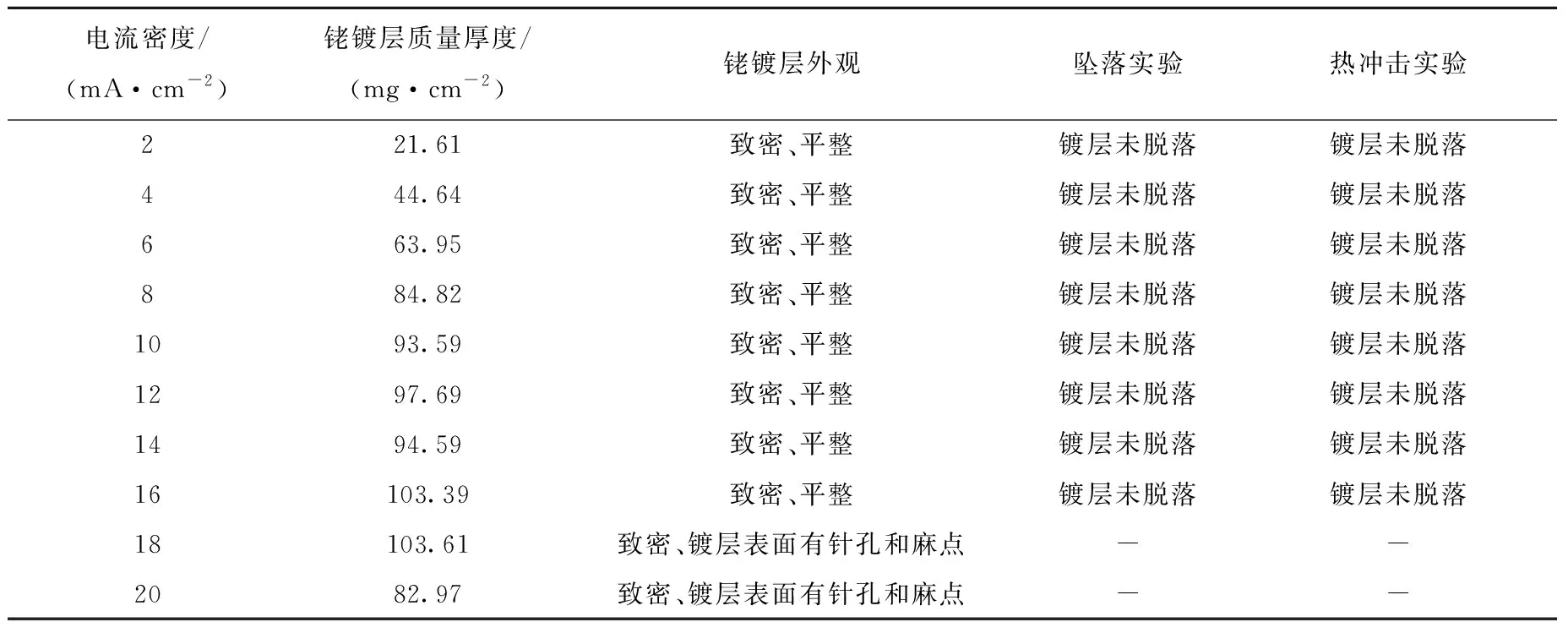

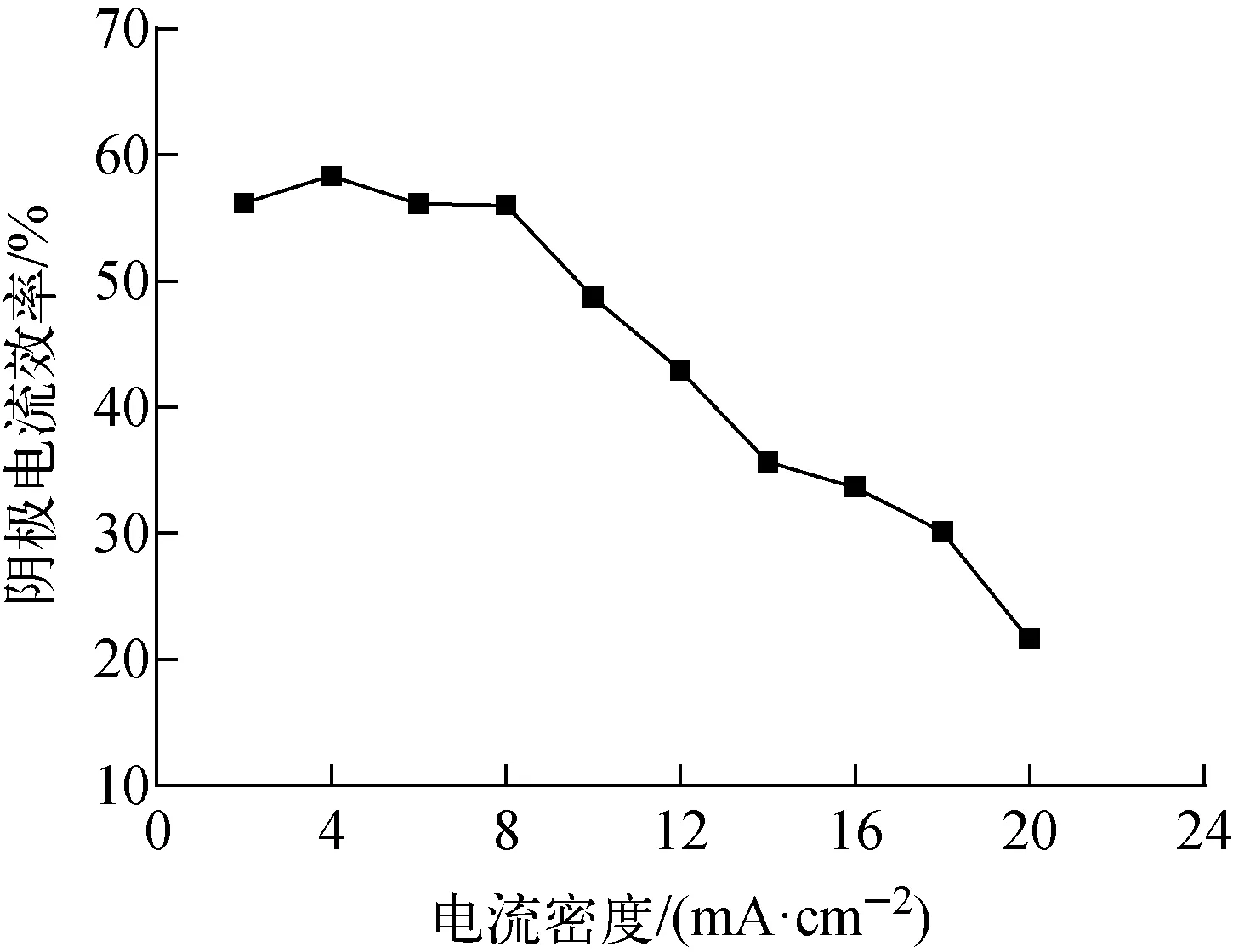

3.1.5电流密度对电流效率的影响 电流密度与电流效率之间的关系示于图6,电流密度对铑镀层质量的影响列于表5。结合图6与表5可知,当电流密度大于16 mA/cm2时,铑镀层表面开始出现针孔和麻点,镀层质量变差,电流效率下降明显,说明阴极析氢现象开始变得严重。同时,电流密度下降,电沉积速率也会降低,导致电镀耗时过长,因此电流密度控制在8~16 mA/cm2可制备得到致密、平整、与基底结合牢固的铑镀层。

表5 电流密度对铑镀层质量的影响Table 5 The effect of current density on plating quality

图6 电流密度与阴极电流效率之间的关系Fig.6 Effect of current density on cathode current efficiency

3.1.6添加剂A的影响 添加剂A浓度对镀层质量列于表6。添加剂A在镀液中是络合剂,一定含量的添加剂A能增大阴极极化,使镀层细致、光亮、无裂纹。但是当其含量过高时,阴极电流效率下降,镀层容易出现黄斑和白雾,含量过低时,镀层容易变得粗糙。结合坠落实验、热冲击实验结果可知,电镀添加剂A的浓度在6~18 g/L之间时,镀层更加致密平整、与基底结合牢固。

表6 添加剂A浓度对镀层质量的影响Table 6 The effect of A concentration on plating quality

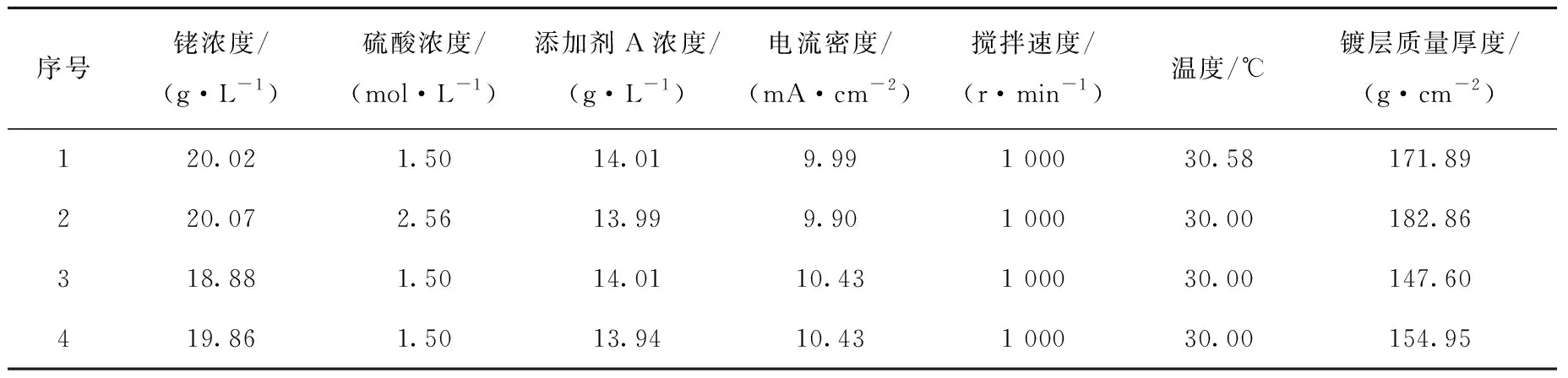

3.1.7厚铑靶制备 经过实验研究,确定脉冲电镀法制备铑靶的最佳工艺条件为:电流密度8~16 mA/cm2,镀液温度20~40 ℃,Rh3+浓度10~20 g/L,H2SO4浓度0.5~3 mol/L,转速500~1 500 r/min,添加剂A浓度6~18 g/L。在最佳工艺条件下电镀15~20 h,带电更换镀液,继续电镀,即可得厚铑靶(图7)。对热冲击实验前后的铑镀层进行放大观察,由图8可知经过热冲击的铑镀层会出现明显的裂纹,但镀层与铜靶托结合牢固,在坠落实验中,铑镀层无脱落。对镀层进行能谱分析,可以看出镀层仅有铑一种元素存在,结果示于图9。连续四个批次厚铑靶制备结果列于表7,镀层质量厚度可以达到150 mg/cm2,且平整、致密,与铜靶托结合牢固。

表7 脉冲电镀法制备厚铑靶实验结果Table 7 Experimental results of thick rhodium targets prepared by pulse electroplating

a——热冲击实验前;b——热冲击实验后图7 脉冲电镀法制备的厚铑靶(质量厚度147.59 mg/cm2)Fig.7 Preparation of targets prepared by pulse electroplating (147.59 mg/cm2)

图9 铑镀层能谱图Fig.9 Energy spectrum of Rhodium plating

3.2 热实验

使用厚铑靶制备103Pd的结果列于表8。在辐照5~51.5 h内,单批产量可以达到2.15~23.42 GBq(EOB),产额达到5.18~6.04 MBq/(μA·h)。辐照后的铑靶示于图10,铑镀层无明显变化,与铜靶托结合牢固,满足辐照工艺要求。

表8 厚铑靶制备103Pd的结果Table 8 Results of production of 103Pd with thick rhodium targets

图10 C30加速器辐照后铑靶(铑镀层质量厚度180.93 mg/cm2,辐照时间5 h,束流积分387.3 μA·h)Fig.10 Rhodium target after irradiation with C30 accelerator (1698 mg of rhodium, irradiate by 5 h, beam integral 387.3 μA·h)

4 结论

通过研究脉冲电镀铑靶工艺改进工艺,解决了铑靶制备不稳定的问题。在已有研究基础上,通过改变镀液中硫酸铑分子构型、加入电镀添加剂A、优化电镀工艺参数,可进一步降低铑镀层内应力,显著提高工艺稳定性,制备的铑镀层质量厚度可以达到150 mg/cm2以上,致密、平整、与基底结合牢固,可以稳定制备厚铑靶。本研究制备的厚铑靶,在C30回旋加速器内辐照5~51.5 h,可以获得产额5.18~6.04 MBq/(μA·h)、核纯度大于99.9%的103Pd核素,铑镀层质量满足103Pd批量化生产要求。