CMOS红外光源的设计与实现*

2024-02-24王林峰李中洲黄正兴朱慧超唐祯安

王林峰,余 隽,李中洲,黄正兴,朱慧超,唐祯安

(大连理工大学 电信学部生物医学工程学院 辽宁省集成电路与生物医学电子系统重点实验室,辽宁 大连 116024)

0 引言

气体传感器因在实时监测有害气体方面具有独特优势而被普遍应用于家庭环境检测[1]、工业生产安全[2]和疾病辅助诊断[3]等领域。目前气体传感器常用的检测方法有半导体气敏法、催化燃烧法、电化学法、气相色谱法、红外光谱吸收法等。基于光谱吸收原理的非色散红外(non-dispersive infrared,NDIR)气体传感器具有检测范围广、维护成本低和使用寿命长等优点[4]。随着智能移动终端和可穿戴设备在生物医学领域的应用[5],微型化、低功耗、高灵敏度的NDIR集成气体传感器已成为气体传感器的重要研究方向[6]。NDIR气体传感器主要由红外光源、气室、滤光片和红外光探测器4部分组成。其中,红外光源是决定NDIR集成气体传感器性能的关键部件之一,直接决定了传感器的尺寸、功耗和检测性能[7]。硅(Si)基红外光源与传统灯泡式红外光源相比,具有功耗低、电光转换率高、成本低、体积小、热调制迅速等优点[8,9],可满足红外气体传感器微型化、低成本和低功耗的发展需求。本文基于标准互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)工艺设计和制造了一种CMOS 红外光源,具有热响应迅速和高温工作性能良好的优点。由于采用了标准CMOS工艺,该红外光源未来可与光源驱动电路进行单芯片集成制造,从而进一步提高集成度。

1 红外光源热辐射理论

基于CMOS工艺加工的红外光源是利用普朗克辐射体电致自加热效应诱导辐射层辐射红外光的有源半导体器件[10]。该器件的主要结构是内嵌加热电阻丝的介质薄膜,也叫微热板。对电阻丝通入电流后,由于焦耳热效应,微热板发热升温,从而产生红外热辐射。

众所周知,黑体辐射遵循普朗克辐射定律(Planck’s Law)

式中 WBλ为光谱辐射通量密度,W·m-2·μm-1;λ 为辐射波长,μm;T为绝对温度,K;c 为光速2.997 925×108m/s;h为普朗克常数6.625 6×10-34W·s2;k 为波尔兹曼常数1.380 54×10-23W·s·K。对式(1)进行全波长范围积分可获得黑体的单位面积辐射能量WB。黑体是理想化的辐射体,对于非理想黑体—灰体,定义其单位面积辐射量WG与黑体单位面积辐射量WB之比ε 为比辐射率。热辐射光源均可视为灰体,其比辐射率代表热辐射能力。红外光源热辐射区的热辐射功率Er(单位是W)可表示为[11]

式中 ε为CMOS红外光源表面的比辐射率;A为光源热辐射区表面积,m2;σ 为斯蒂芬—玻尔兹曼常数5.669 7×10-8W·m-2·K-4;T 为光源热辐射区的平均工作温度,K。除了辐射散热以外,红外光源与环境之间还有热传导和热对流,热传导功耗Ec如式(3)、热对流功耗Ev如式(4)所示[12]

式中 kc为CMOS 红外光源辐射区的等效横向热导率,W/m·K;Ab为薄膜导热面积,m2;L 为辐射区到Si 基低的传热距离,m;T0为环境温度,K;ha为自然对流系数,取20 W/m2·K。

从上述分析中可知,提高CMOS 红外光源的热辐射在器件总功耗中所占比例的途径包括提高工作温度、增大辐射区面积和提高比辐射率3个途径。由于工作温度太高将导致器件失效,辐射区面积增大会同时增加热对流散热以及芯片面积,提高比辐射率往往需要进行非CMOS 兼容的加工工艺,因此需要综合考虑相关因素进行合理设计。

2 CMOS红外光源设计、仿真与制造

2.1 结构设计与有限元仿真

在材料设计方面,标准CMOS工艺中铝(Al)、钨(W)和多晶Si均可用作红外光源的电阻丝材料,但Al熔点较低,多晶Si在300 ℃以上存在阻值漂移不稳定的问题[13]。根据红外光源工作原理,为了提高红外热辐射能量,必须提高工作温度,所以热辐射型红外光源通常工作在400 ℃以上。因此选用具有良好的高温稳定性和抗电迁移特性的W 作为CMOS红外光源的加热丝材料。二氧化硅(SiO2)和氮化硅(Si3N4)是CMOS工艺中最常见的介质材料,SiO2薄膜绝热性良好,Si3N4薄膜机械强度大,两者构成的复合薄膜热应力匹配性好,且能保护其中的W 电阻不被氧化,故选用SiO2与Si3N4复合介质层作为支撑膜。

在结构设计方面,为了降低器件的热传导散热,Si基红外光源通常采用悬浮薄膜结构。设计CMOS红外光源结构如图1所示。悬空区域尺寸为1 000 μm×1 000 μm,下方空气间隙形成隔热区域,区域中心为700 μm×700 μm的红外辐射区,设计辐射区边缘与悬空区域边缘的距离为150 μm,对应于式(3)中的L,进一步减小热传导;复合介质层内嵌的W加热丝采用非等距的蛇型走线方式,这种图案能使辐射区温度分布更均匀;考虑到Si3N4薄膜的比辐射率较低,在复合介质层上淀积红外辐射增强(radiation enhanced,RE)层,提高红外光源的比辐射率。

图1 红外光源剖面结构示意

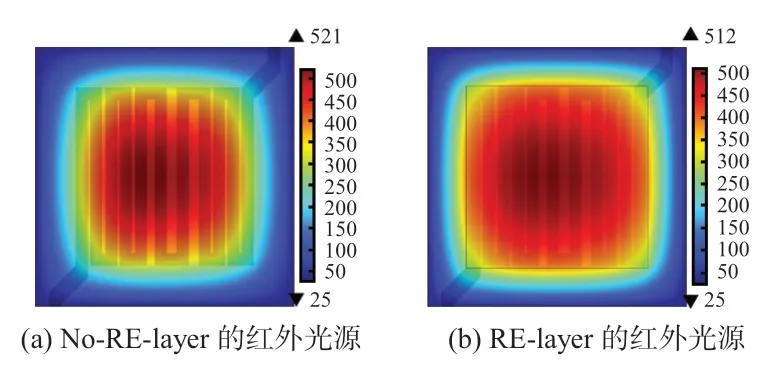

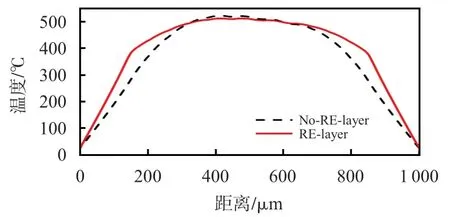

使用有限元仿真软件COMSOL对CMOS红外光源进行电热耦合仿真。因为Si 的导热性能良好且介质薄膜热阻很大,通常,红外光源高温工作时Si 基底的温度仍接近常温[14]。为了简化计算,只对红外光源悬空区域建模,在传热场中,将红外光源四周边界设为室温来等效红外光源整个Si基底的常温特性。根据标准CMOS工艺和材料属性设置材料的厚度和物性参数。在电流场中设置加热丝两端的电势,对模型进行电—热耦合的稳态仿真分析,获得红外光源温度分布云图[15]。以平均温度467 ℃为例,没有涂覆红外RE层(No-RE-layer)的红外光源温度分布云图如图2(a)所示,涂覆红外RE-layer 的红外光源温度分布云图如图2(b)所示,图3对比了两者沿纵向对称轴的温度分布。仿真结果表明:红外RE-layer具有提高温度分布均匀性的作用,这是由于涂层增加了所涂区域的横向热导和热辐射功率。

图2 红外光源温度分布云图

图3 红外光源沿纵向对称轴的温度分布

2.2 CMOS红外光源的流片加工

CMOS红外光源加工工艺流程如图4所示。

图4 CMOS红外光源工艺流程

首先,采用华润上华晶圆厂6 in(1 in =2.54 cm)0.5 μm标准CMOS工艺进行流片,完成内嵌W加热丝的复合薄膜结构的加工。在该工艺中,金属A1 和金属A2 之间的过孔的W材料被设计用作红外光源的蛇形加热电阻丝,顶层金属A3形成金属互连线和焊盘,随后淀积Si3N4钝化层,然后刻蚀使金属A3焊盘露出[16]。然后,采用Si 的深刻蚀工艺从背面刻蚀体Si,形成绝热性能优良的膜片式悬空结构。最后,为了增强比辐射率,使用电流体动力学(electro-hydro dynamics,EHD)打印系统[17]在红外光源的辐射区表面淀积一层氧化铜(CuO)和氧化锰(MnO2)纳米材料复合薄膜,使用管式炉400 ℃退火2 h,在红外光源表面形成一层附着性良好的红外RE薄膜。经测试,CMOS工艺的Si3N4作为辐射层,其比辐射率在0.6左右;其上淀积上述RE薄膜后,比辐射率在0.8 以上,该结果与文献[18]的测量结果一致。使用红外RE-layer 使得红外光源的表面比辐射率提高约35%,且该方法具有工艺简单、易于实现、薄膜附着稳定等优点。加工完成后红外光源的显微照片如图5所示。

图5 CMOS红外光源芯片实物照片

3 CMOS红外光源测试结果与分析

3.1 电热特性测试

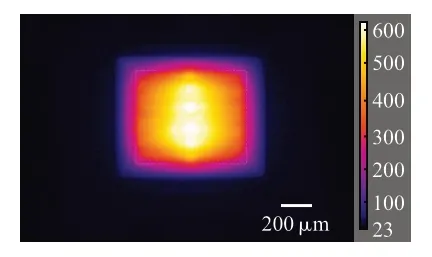

使用红外成像测温仪FLIR A655测量红外光源辐射区温度分布,经过以比辐射率0.8 进行温度补偿后,测试结果如图6所示,图中虚线区域为700 μm×700 μm 的辐射区。红外光源辐射区平均温度达到478 ℃时,悬空区域之外的温度低于30 ℃,证明该器件良好的隔热性能。芯片温度分布的测试结果与仿真结果基本一致。

图6 红外测温仪测得的光源典型温度分布

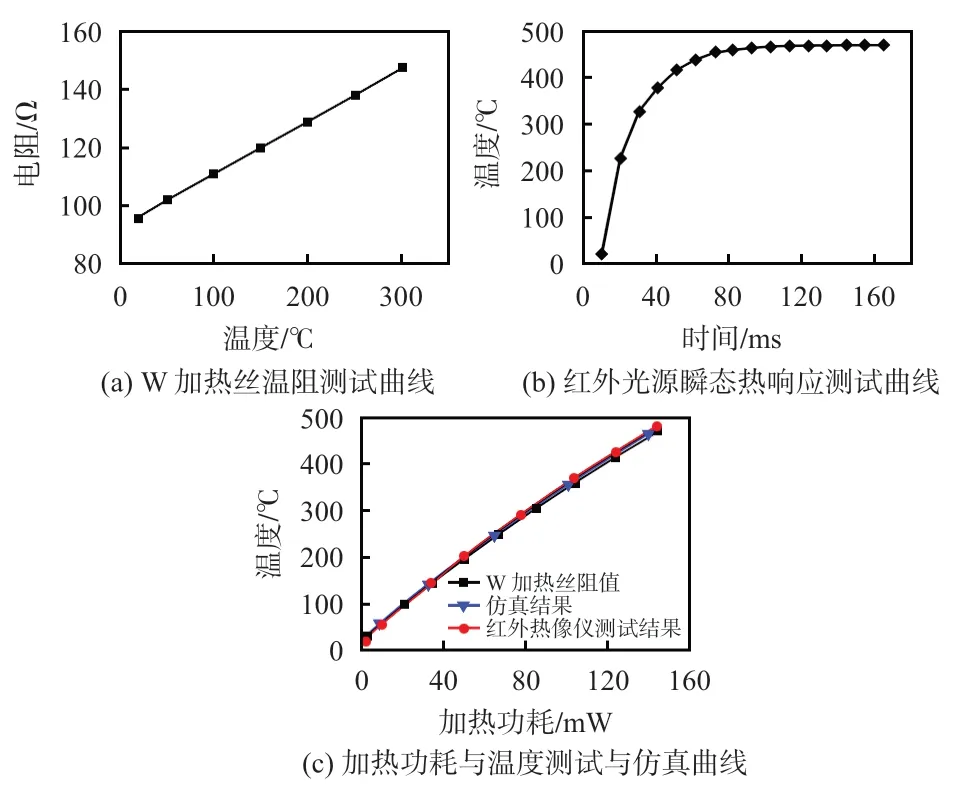

将红外光源置于马弗炉中,从室温升到300 ℃,每50 ℃为1个温度点,每个温度点保持1 h。使用数字万用表测量W加热丝的阻值变化,结果如图7(a)所示。可见,阻值与温度呈线性关系,红外光源W 加热丝的温阻系数(temperature coefficient of resistance,TCR)为0.19% /℃,根据此线性关系可推测500 ℃时的加热丝阻值[19]。因此,可通过W加热丝的阻值来估算红外光源的平均工作温度。

图7 电热特性测试曲线

采用阶跃电压进行驱动,测量红外光源从室温升至469 ℃时的热响应[20]曲线如图7(b)所示。CMOS红外光源热响应时间约为41 ms,有较高的响应频率,可适用于低功耗的脉冲工作模式[21]。

由于红外光源热响应速度快,故1 s的时间间隔足以让其进入稳态。使用电流源表以0.5 V 为步长、1 s 为时间间隔,对CMOS红外光源芯片进行电压扫描,读取电流源表对应电压下的电阻和功耗,根据TCR计算出红外光源辐射区的平均温度。图7(c)显示了通过W加热丝阻值测试结果、仿真结果和红外热像仪测试结果三者的关系,可见三者具有较为良好的一致性。

3.2 红外辐射特性测试

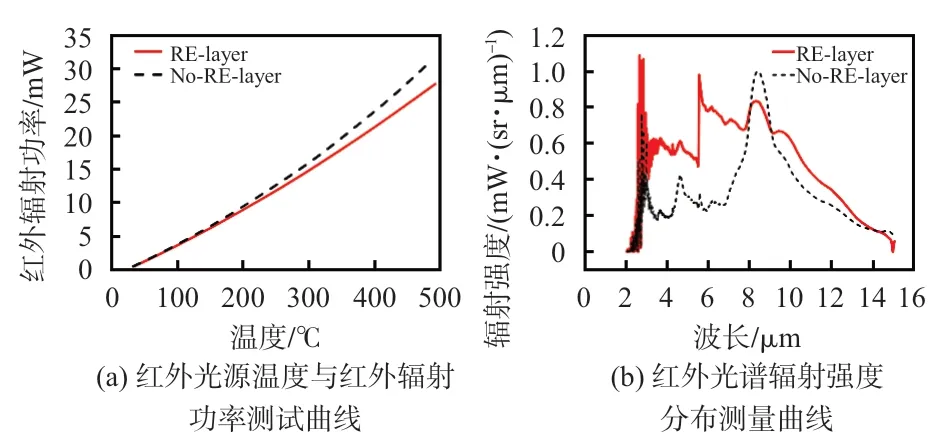

使用红外辐射功率计Gentec—XLP12 对RE-layer和No-RE-layer的两种红外光源进行测量,测试结果如图8(a)所示。由于功率计探头尺寸远大于红外光源核心发热区域的尺寸,功率计测量的是红外光源整个芯片还有封装管壳的全部热辐射,因此测试结果大于红外光源核心发热区域红外辐射功率的理论估计值。在相同温度下,RE-layer 的红外光源比No-RE-layer的红外光源红外辐射功率更高,两者的差值来源于红外RE-layer对光源的红外辐射功率的增强作用。当工作温度为469 ℃时,RE-layer使红外光源的红外辐射功率提高了约3.7 mW。

图8 辐射特性测试曲线

采用MR170型傅里叶变换(Fourier transform,FT)红外光谱辐射计,测量RE-layer的红外光源在2~15 μm 波段的红外光谱辐射强度。由于光源核心发热区域面积小,红外辐射能量微弱,因此测量结果存在一定的噪声和误差。当红外光源的平均工作温度约为469 ℃时,测量结果如图8(b)所示。RE-layer在3~8 μm波段比No-RE-layer的红外辐射强度有显著提升。对2~15 μm 波段进行积分,RElayer光源的辐射强度为6.42 mW/sr,No-RE-layer光源的辐射强度为4.3 mW/sr,说明红外RE-layer使得CMOS红外光源在相同工作温度下的红外辐射强度增大了约50%。

4 结论

本文设计并实现了一种CMOS 红外光源,其辐射区尺寸为700 μm×700 μm,采用耐高温的W 电阻,采用绝热性优良且机械强度高的SiO2与Si3N4复合薄膜,辐射区表面涂敷红外RE-layer。在加热功耗138 mW时,该红外光源的平均温度约469 ℃,热响应时间约为41 ms,具有功耗低、热响应时间迅速、温度分布均匀等特点。红外光源辐射区表面打印了CuO和MnO2的复合纳米涂层,使得光源的表面比辐射率提升约35%,红外光源的辐射功率和红外光谱辐射强度测试结果也证实了该涂层对红外辐射的显著增强作用。该CMOS红外光源可应用于对尺寸和电功耗要求苛刻的NDIR集成气体传感器,并且该CMOS 光源未来可与CMOS电路进行单芯片集成制造,从而进一步提高集成度。