BC/CS复合水凝胶的3D打印工艺研究

2024-02-24杨晓宇张治国李全胜

杨晓宇,张治国,,李全胜

(1.天津科技大学 机械工程学院,天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222;3.新疆农垦科学院 农业农村部西北绿洲节水农业重点实验室/水肥资源高效利用兵团重点实验室,新疆 石河子,832000)

0 引言

水凝胶由交联的亲水性聚合物组成[1],具有三维网络结构以及优异的吸水性能,由于水凝胶较低的细胞毒性、良好的生物相容性,使其在软骨移植[2]、伤口敷料[3]、药物递送[4]、人造血管[5]等组织工程领域发挥着重要作用。因此水凝胶已成为生物墨水的重要材料。其中,以细菌纤维素(bacterial cellulose,BC)[6]和壳聚糖(chitosan,CS)[7]为基质的水凝胶同时具有BC 的高生物相容性[8]和CS 的抗菌性能[9],其具备高度的孔隙率和孔径分布,可以提供良好的细胞黏附和生长环境[10],同时具备一定的机械强度和稳定性[11,12]。但是,目前水凝胶的制造主要依赖模具成型,存在复杂结构成型困难、定制成本昂贵以及工艺周期长等问题,限制了其在生物医疗等领域的应用。

近年来,3D打印技术飞速发展[13],其具有制造结构复杂程度高、易于定制、成本低等诸多优势,为水凝胶的成型工艺提供了新的思路。其中,墨水直写(direct ink writing,DIW)3D打印具备良好的材料兼容性和制造自由度[14],在生物医学、电子器件、能源、组织工程等领域得到了广泛的应用[15]。在DIW打印过程中,高粘度的液体或者固液混合物作为打印用的油墨存储在针筒中,并与喷头相连[16,17]。在打印过程中,通过机械动力或气动的方式推动油墨进行挤出,并沉积在打印平台上形成稳定的三维结构[18]。然而对于水凝胶的挤出打印,往往需要快速固化来保持挤压形状,材料的选择受到可用交联机制的影响[19,20]。此外,由于缺乏支撑结构,可实现的几何结构受到限制,挤压过程中的可移动距离较短,喷头堵塞也是一大问题。理想的解决方法是制备一种没有快速固化约束或需要支撑浴的方式。

本文研究配制了一种适合于3D打印的BC/CS复合水凝胶,其中BC 和CS 可在打印完成后,使用戊二醛进行固化,且使用了喷雾器代替固化浴,保证结构不被破坏,复合水凝胶中使用Laponite RD 纳米粘土作为流变改性剂[21],增加其自支撑能力。之后,使用自行搭建的DIW 3D 打印机对其进行打印,探索其挤出打印工艺参数。从流变学的角度上讨论其水凝胶的可打印性,并研究了喷头挤出压力、移动速度、打印高度对精度影响。

1 材料与方法

1.1 BC/CS复合水凝胶的制备

在去离子水中加入一定量的CS粉末(脱乙酰度≥95%,上海源叶生物科技有限公司),充分溶解后,制成CS溶液。由于CS不溶于水,能溶于弱酸,需在去离子水中加入定量的冰乙酸溶液,制成1%质量浓度的酸性溶液,再进行溶解。向CS溶液中加入1.5%质量浓度的BC溶液(闪思科技有限公司),CS溶液与BC溶液的体积比为2∶8。制成的BC/CS复合溶液的粘度、触变性等不满足打印要求,选择加入Laponite RD纳米粘土(毕克助剂有限公司)增加其可打印性,质量浓度为6%~14%,使用电子搅拌器,在400 r/min下搅拌不少于1 h,使其充分分散,将混合油墨保存在4 ℃冰箱中备用。

初定BC∶CS配比为0∶10,2∶8,4∶6,6∶4,8∶2,BC质量浓度为1.5%,CS质量浓度为2%,Laponite纳米粘土质量浓度占比为10%,经过初步挤出测试观察材料挤出过程细丝的外观形貌可见,不含BC的油墨挤出细丝不能成型,含有少量BC可以增强打印结构的稳定性,保存打印过程中不会出现坍塌现象,随着BC含量的增加,细丝的表面变得更加粗糙,且出丝连续性较差,不易挤出,故BC与CS的比值应在2∶8左右,最终选用2∶8比值,更改Laponite纳米粘土的质量浓度来探究材料对其可打印性的影响。

1.2 流变学测试

采用直径为25 mm平板加样的旋转流变仪对水凝胶进行流变测试。首先,将水凝胶样品放置在平板上,完全填补2个板之间的间隙(尺寸为1 mm)。测试温度为25 ℃,测试内容分为3 个部分:稳态流动测试、触变测试和动态流动测试。

1)稳态流动测试:设定剪切速率范围0.01~1 000 s-1,每个数量级取5个点,得到粘度曲线和流动曲线。粘度曲线为粘度随剪切速率的变化过程,流动曲线为剪切压力随剪切速率的变化过程。

2)触变测试:该测试是为了分析打印油墨的触变性和可恢复性来模拟挤出沉积过程。根据油墨在不同剪切速率下,粘度随时间变化来评估触变性与可恢复性。整个测试包括3个步骤:a.施加0.1 s-1剪切速率60 s,对应挤出前油墨的初始状态;b.剪切速率增加到300 s-1并保持10 s,对应油墨挤出时受到一定剪切速率的状态;c.将剪切速率降低至0.1 s-1并保持50 s,对应油墨在挤出沉积的最终状态。每秒取1个数据点。

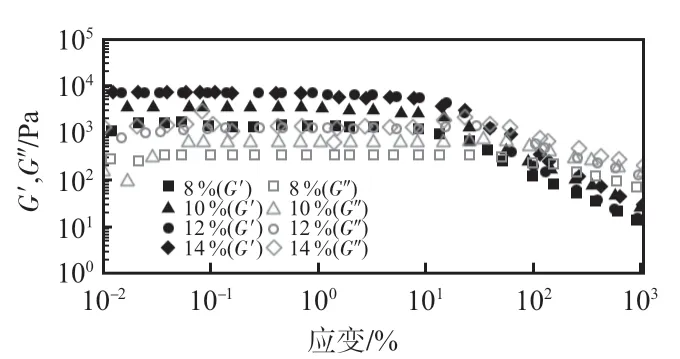

3)动态流动测试:振荡测试用于评估油墨的粘弹性、流变稳定性。通过在1 Hz 的频率下进行振幅扫描测试和0.0001~10(0.01%~1 000%)的应变来确定线性粘弹性区域,每个数量级取5个数据点。

1.3 打印系统与工艺流程

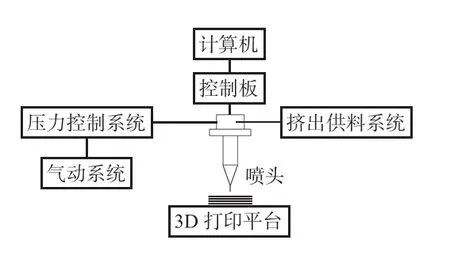

针对BC/CS复合水凝胶的特性,3D 打印采用基于气压挤出的DIW技术,主要包括3D 运动系统、挤出供料系统、气动系统、压力控制系统、控制板、计算机等。图1 为3D打印系统的简要结构。

图1 挤出式3D打印机简要结构系统

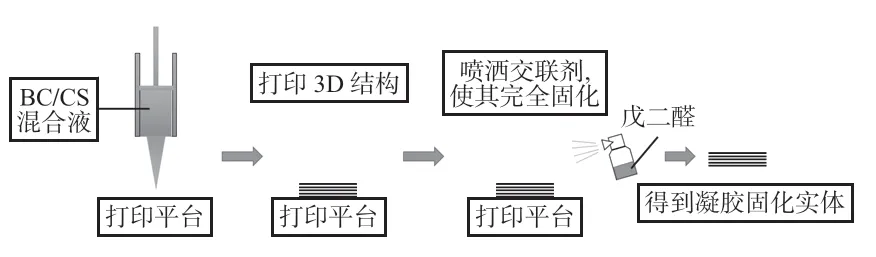

BC/CS复合水凝胶的成型工艺流程如图2 为:将配制好的BC/CS复合水凝胶装入事先准备好的针筒中,室温下(25 ℃)进行3D挤出打印;直接将交联剂滴在样品表面固化或浸泡在交联剂中固化会影响表面的形状,破坏打印样品的结构,故选择将固化剂装在喷雾器中,均匀喷洒在打印样品表面,待10 min左右固化完成,之后可用去离子水清洗掉表面多余试剂,于冰箱中冻干保存,增加其物理强度。制备不同配比的BC/CS 复合水凝胶。通过材料挤出的微丝形貌确定合适的材料配比。

图2 打印流程

2 墨水可打印性分析

2.1 不同配比的流变性分析

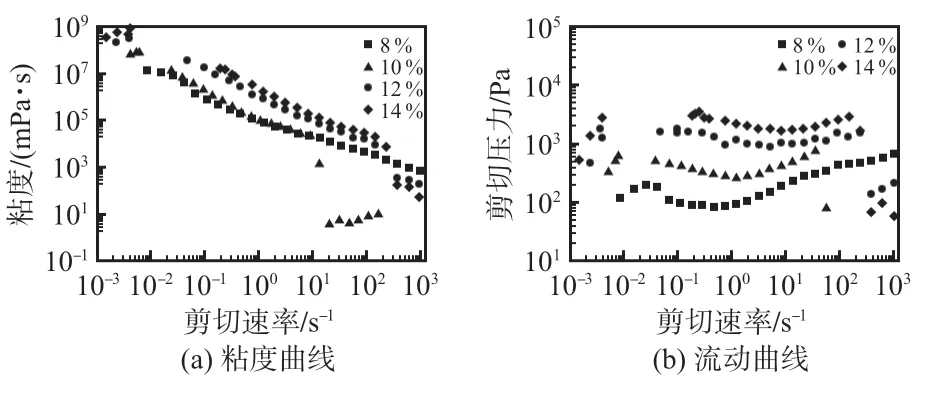

探讨BC/CS水凝胶油墨的流变行为,进而选择合适的流动性及稳定的油墨配比。图3为不同配比的水凝胶油墨的粘度曲线与流动曲线,曲线相对平滑且无较大突变表面油墨性能较为稳定,4种油墨粘度曲线非常相似,均呈现剪切变稀行为,其粘度值在DIW挤出要求范围内。剪切变稀和屈服点可归因于BC致密的结构和CS的交联网络。

图3 不同Laponite浓度下BC/CS水凝胶油墨稳态测试

理想中的可打印油墨应该具备良好的触变性,这意味着水凝胶在受到剪切力的时候,粘度应该迅速下降,但在剪切力消除后粘度会迅速恢复,了解油墨在下一层打印的粘度恢复情况可以评估水凝胶油墨的可打印性和保真度。从图3 中可看出,该体系油墨的最大剪切速率约为200~300 s-1,故设定300 s-1为触变实验中的剪切速率。

由图4可看出,当水凝胶处于挤出工程中时,初始粘度较大,在106~109mPa·s之间(步骤1)。当剪切速率增加到300 s-1时,粘度急剧下降至102~104mPa·s(步骤2),油墨表现为液体状态。在剪切速率突然下降至0.1 s-1后,油墨立即恢复至104~106mPa·s(步骤3),这种触变能力有利于挤出沉积的打印图案保持形状和结构,且打印多层时不易出现坍塌现象。水凝胶的粘度随着时间来达到稳定粘度,这是由于经过剪切的氢键或离子键的断裂需要一定的恢复时间,但是在测试范围内,很难恢复其初始粘度,或需要更长时间来进行恢复。恢复之后的粘度已经可以初步满足打印要求,打印完成之后,需采用别的方法来加速固化,制得最终样品。

图4 不同Laponite浓度下BC/CS水凝胶油墨的触变与恢复曲线

图5为不同纳米粘土质量浓度的BC/CS 水凝胶油墨的振荡应变扫描曲线,可以看出,在应变很小(1%以内)时,G′和G″与应变振幅无关,并且对于所有样品,G′>G″,表面高度结构化。对于更高的应变值,观察到G′的下降,表明结构变形和水凝胶油墨从弹性到粘性行为的转变。

图5 不同Laponite浓度下BC/CS水凝胶油墨的应变扫描曲线

2.2 打印参数对可打印性的影响

在打印过程中,为研究各参数对打印精度的影响,其中包括挤出压力p,喷头移动速度v,打印高度H和线宽d,采用控制变量法对各项参数进行测试,并改变Laponite RD纳米粘土的质量浓度,确定最合适的打印参数和质量浓度占比。

2.2.1 挤出压力的影响

本文实验的固化方式为交联剂固化,即在完成初步打印之后,使用喷雾器将戊二醛均匀喷洒在样品表面,待几分钟后可固化完成,在此期间温度对此影响不大,故全程在室温下进行即可;喷头直径为0.58 mm,喷头速度为600 mm/min;采用的挤出压力为30,40,50,60 kPa,Laponite RD 纳米粘土质量浓度为8 %,10 %,12 %,14 %,实验结果如图6所示。

图6 不同Laponite浓度下挤出压力对水凝胶线宽的影响

由图6的实验结果可以看出,线宽随着挤出压力的增大而增大,随着纳米粘土质量浓度的增加,线宽逐渐减小。当p为30 kPa,纳米粘土的质量浓度过小时,会出现挤出量过大,即d增大,水凝胶的粘度较小,不易成型,随着H 的增加,可能出现坍塌现象;随着纳米粘土质量浓度的增加,其d逐渐减小,水凝胶粘度增大,d≤0.3 mm时容易堆积在针尖而堵塞喷头。随着p的增大,d开始增大,水凝胶开始形成连续流畅的挤出液线,当p达到60 kPa时,呈大量挤出状态,即液线不可控,随着纳米粘土质量浓度的增加,这个现象会逐渐减弱。对于水凝胶的打印成型来说,需要选择合适的挤出压力来使得水凝胶能顺利挤出,且液线连续可控,故选择挤出压力40~50 kPa。

2.2.2 喷头移动速度的影响

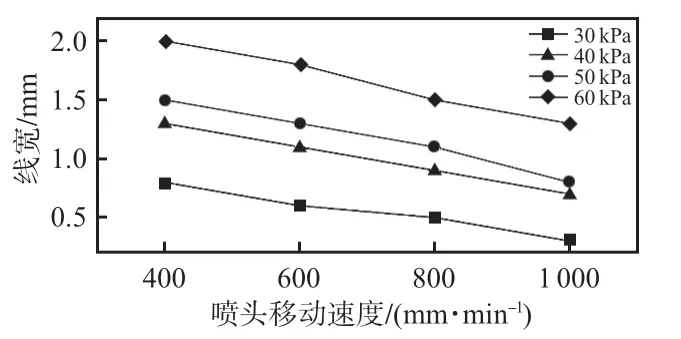

根据挤出压力对线宽的影响的结果分析,在实验中采用的喷头直径为0.58 mm,挤出压力p 分别为30,40,50,60 kPa,纳米粘土质量浓度为12%,喷头移动速度v分别为400,600,800,1 000 mm/min。实验结果如图7所示。

图7 不同挤出压力下喷头移动速度对线宽的影响

实验结果表明,在同一移动速度下随着挤出压力的增加,单位长度内的水凝胶堆积量增加,表现为线宽增加。当p过小时,即低于30 kPa 时,水凝胶挤出量过小,无法快速离开喷头,从而在喷头处不断堆积,水凝胶材料长时间堆积在喷头处会发生固化,从而导致堵塞针头,不利于后续的挤出打印。

对于同一挤出压力的情况下,较低的喷头移动速度导致打印时间过长,且过多的水凝胶残留在平台表面并快速固化,当喷头缓慢移动时,会对线条成型造成损害导致成型失败。而过快的喷头移动速度就需要更大的挤出量,也就是p,容易产生线条断连,无法形成完整的打印线条。

根据上述实验结果分析,v在600~800 mm/min是一个合适的范围,打印线条均匀流畅,基本不会断连情况,可以得到宽度可控的线条,d范围在0.5~2.0 mm。

2.2.3 针头高度的影响

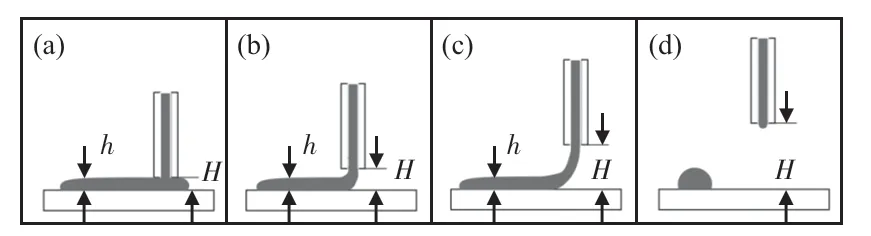

如图8 所示,当打印高度H 发生变化时,水凝胶在打印平台上的沉积情况也不尽相同,具体表现为线宽的粗细变化和线条是否连续。

图8 不同打印高度下线条沉积情况

根据实验的结果选取喷头直径为0.58 mm,喷头移动速度v为600 mm/min,挤出压力p为50 kPa,纳米粘土质量浓度为12%。打印实验结果如图9所示。

图9 打印高度对线宽的影响

当打印高度较小时(H <0.3 mm),会出现针头过度压缩沉积,导致线条肥大,水凝胶过低的打印高度使得沉积线条的长宽高精度降低;随着打印高度的提升,沉积线条的宽度明显减小,在0.3~0.7 mm的范围内,线条保存连续且均匀,处于一个良好的打印状态;随着打印高度继续增加,针头与沉积板之间的距离出现线条悬空的现象,由于针头的移动会对水凝胶有一定的拉伸,导致线宽进一步减小,时常会发生间断现象;当打印高度达到0.9 mm之后,沉积线条出现大面积的间断,水凝胶无法形成连续的线条。

从上述实验结果得知,打印高度H 处于0.3~0.6 mm时,水凝胶沉积线宽变化较小,且不会出现水凝胶线条间断的现象,能保持一个良好的线条状态。

3 打印测试

使用直径0.58 mm的锥形点胶机针头固定在5 mL 装入复合水凝胶油墨的针筒上。打印全程在室温下进行,打印针头移动速度600 mm/min,挤出压力50 kPa,打印出4 mm×4 mm×40 mm的网格,打印完成后,加入戊二醛溶液交联10 min后成型,放入4 ℃冰箱内保存。

图10(a)~(d)分别为打印1 层、3 层、5 层、8 层结构,图10(e)为加入戊二醛溶液进行固化之后。

图10 打印测试结果

4 结论

1)开发了一种适用于室温条件下的挤出式3D打印的复合水凝胶油墨,其最优的配方为1.5%BC/2%CS(比值2∶8)/12%Laponite RD纳米粘土,Laponite RD纳米粘土的加入显著提升了BC/CS复合水凝胶的粘度和触变性,改善了其剪切变稀能力;复合水凝胶油墨使用先打印后交联的方式,具备优异的形状保真度,能较大程度地保证结构完整性。

2)对复合水凝胶油墨进行流变学测试,结果表明,4 种配比的油墨都具备优异的剪切变稀能力和一定的触变能力,都满足DIW3D打印的油墨需求。

3)优化喷头挤出压力、移动速度、打印高度,确定BC/CS复合水凝胶的打印工艺参数范围。当针头直径为0.58 mm,该水凝胶具有良好成型效果的条件是挤出压力40~50 kPa,喷头移动速度600~800 mm/min 和打印高度0.3~0.6 mm。