矩形桩施工技术及应用研究

2024-02-24张艾

张 艾

(上海远方基础工程有限公司,上海市 200436)

0 引言

桩基础较多的用于含不良地基土导致承载力不足的情况,桩基础是桩通过与承台或筏板共同作用共同承受动静荷载的一种深基础,包括圆形桩、方形桩、矩形桩、异型桩等。其中,应用最多、分布最广、种类最丰富的是圆形桩。然而,无论是圆形预制桩还是现场灌注圆形桩,都存在混凝土材料用量多,造价较高的不足[1];在偏心受压构件中,圆形截面的力学性能远不如矩形截面好也被证实[2],采用矩形钻孔灌注桩而非圆形灌注桩提高承载力是更合理的选择;李圃林等[3]以天津滨海新区某基坑支护工程为例,介绍了矩形桩支护结构在软土地区深基坑支护工程中的应用,总结出矩形桩具有缩短工期从而降低工程造价的优点;周航等[4]以及陈晨和刘全林[5]进行了矩形桩荷载作用下的应力分析,前者采用解析解与Matlab 数值模型相互验证的方式,给出了不同桩土模量比、不同截面面积对矩形桩性能的影响,后者对上海浦东新区2 个相邻基坑支护实例进行模拟分析,根据模拟结果得到上海软土地区内,预制矩形桩围护结构对两相邻基坑变形控制效果较好这一结论;在矩形桩应用领域,赵升峰等[6]依据盐城某基坑工程实践,简要地阐述了该支护桩的技术特点,并基于弹性法基坑支护结构地质剖面单元计算原理,分析了预制矩形桩空腹截面对支护桩变形计算的影响程度。

基于泰国拉玛三至曼谷西外环高速公路项目矩形桩实际施工过程,对较少学者关注的矩形桩施工关键技术及应用进行研究。

1 工程概况

本工程矩形灌注桩尺寸共3 种,共271 根,15432 m,分别为1 m×3.8 m、1 m×3.0 m 和0.8 m×2.0 m。桩顶高程为-0.3~1.6,桩底高程为-56~-59,桩长为52~60 m。具体见表1。施工过程中存在不利情况有:存在高架桥下施工区域,高架桥安全垂直高度6.5 m,成槽与钢筋笼吊装须特殊考虑;部分矩形桩设计在河道内。

1.1 地质条件

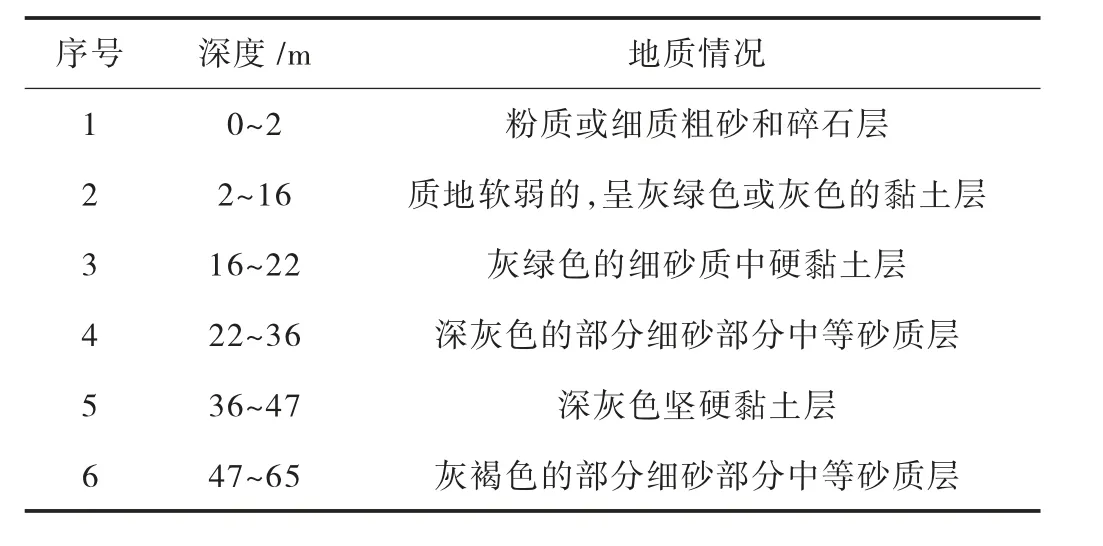

根据地质勘探数据结果可知,本工程区域地质结构以黏土层、砂质黏土地层为主。标段区域土层从上到下依次为:表层回填土、软弱土层、中硬黏土层、中粗砂层、细砂层、坚硬黏土层、中粗砂层、细砂层。具体地层信息见表2。

表2 地质情况表

1.2 水文条件

本项目所在区域位于热带,分旱季和雨季。雨季从7 月至11 月,12 月至次年6 月是旱季,全年有85%的雨量集中在雨季,雨季强降雨对桩基及下部结构施工影响较大。

2 矩形桩施工工艺

2.1 施工工艺流程

矩形桩目前已经被推广至众多领域,包括高架桥墩柱基础,边坡防护工程中作抗滑桩,部分地墙的基坑支护等,矩形桩施工工艺流程见图1。

图1 施工工艺流程图

2.2 矩形桩的施工工艺

2.2.1 导墙施工

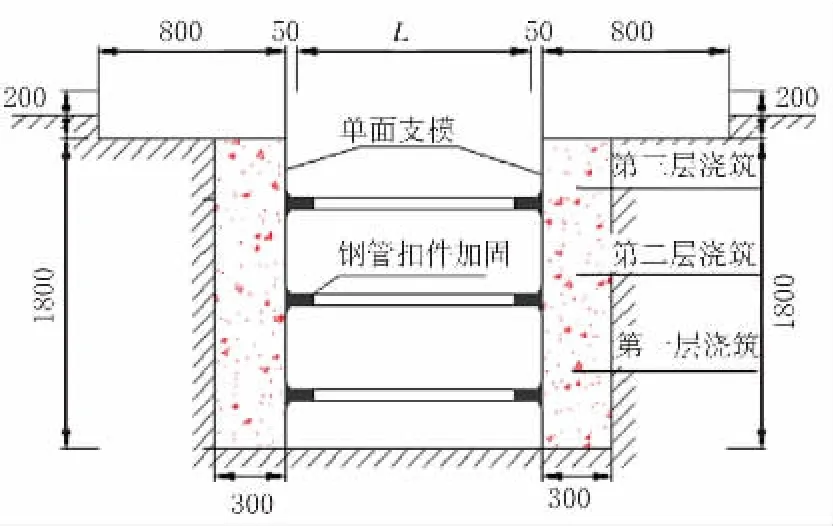

桩基成槽前需构筑导墙,导墙主要有三个作用,其一是作为成槽导向,其二是泥浆存储,其三是稳定地表土层,导墙质量对施工过程中槽壁稳定性具有重要影响。实际施工中采用“┒┎”型导墙,导墙翼面宽度均为0.5 m,厚0.2 m;侧墙厚度为0.2 m,深度为1.8 m,导墙顶部标高超出临时道路路面10 cm,导墙内净尺寸比桩基外部尺寸每边大5 cm。导墙施工顺序为:测量放样→导墙开挖→扎筋、立模→浇注混凝土→拆模、加撑。根据导墙实际施工,总结以下几点导墙施工控制:

(1)导墙开挖过程中,控制斗宽与导墙宽度一致,开挖时由于土体的应力释放造成部分土体塌方,导致成槽宽度会较导墙宽度稍大,选取斗宽与导墙宽度一致的挖机能在保证导墙宽度的同时尽量减少后期混凝土浇筑量;

(2)扎筋、立模过程中,模板垂直度与平整度控制可分别通过使用全站仪复测后调整以及控制模板大小来进行控制,且模板采用钢模板,单面支模并用钢管扣件进行加固,见图2。

图2 导墙制作示意图(单位:mm)

(3)混凝土浇筑过程中,应采取分层浇筑的方式,每层厚度为30~50 cm,单层浇筑完成后,利用振捣棒进行混凝土振捣密实。

另外,对于部分河道内的矩形桩施工,其导墙施工前须将区域内的承台用沙袋等物件围住,将区域内的水抽干,并进行清淤工作,河底内的淤泥没有承载力,要适量的将河底内的淤泥清理干净,少量的可以采用水泥进行搅拌,然后铺设砖渣,因河底地质情况较差,为了防止施工过程中出现塌方现象,砖渣铺设完成后采用高压旋喷对槽壁进行加固使其能让挖机在上方行走进行挖导墙工作。图3 给出了现场导墙制作图。

图3 导墙制作

2.2.2 矩形桩成孔

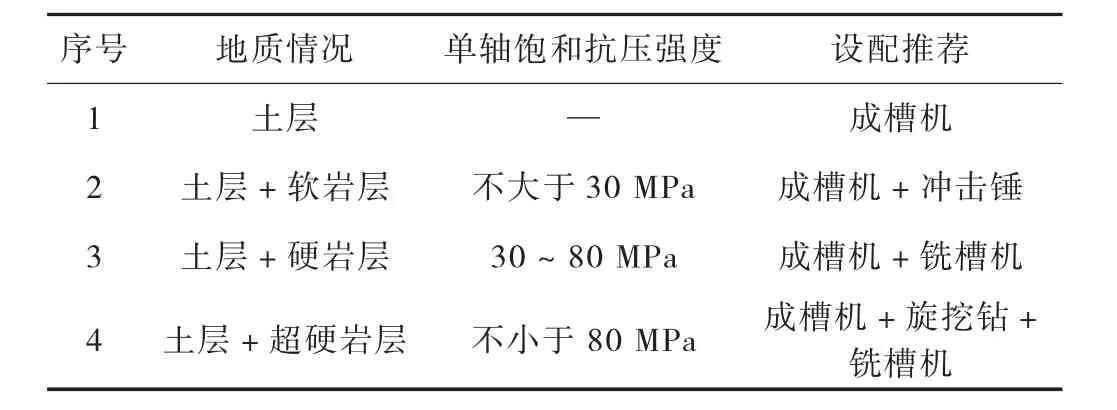

矩形桩成孔施工通常使用成槽机来进行,当遇到岩层时,可配合使用冲击锤进行施工,若遇到坚硬岩石而冲击锤施工效率过低时,采用铣槽机进行施工,或使用旋挖钻进行引孔后再利用铣槽机成孔。各地质情况与推荐使用设备经经验总结见表3。成孔深度为52~60 m。成孔过程中,每隔2 m 取一次土样,遇到岩层后及时更换成槽设备。

表3 地质情况与相应推荐成孔设备

2.2.3 钢筋笼加工与吊装

由于部分矩形桩为高架桥下施工,存在6.5 m 安全高度。因此,钢筋笼需进行分节加工。正常标准节长度设置为12 m,高架桥下标准节长度设置为4.35 m,并采用低净空的吊车或者龙门架进行钢筋笼下放,见图4。根据现场施工设备及施工环境适当调整每节的长度。

采用镦粗直螺纹接头进行分节钢筋笼竖向连接,其它钢筋采用焊接方法焊接。钢筋笼加工过程中,将钢筋平整度控制在在10 mm 以内,且在混凝土梁上每间隔7~8 m 安置定位框。在端头设立定位槽板,每一主筋分别嵌入对应的定位槽内,确保两端面尺寸一致且主筋顺直。

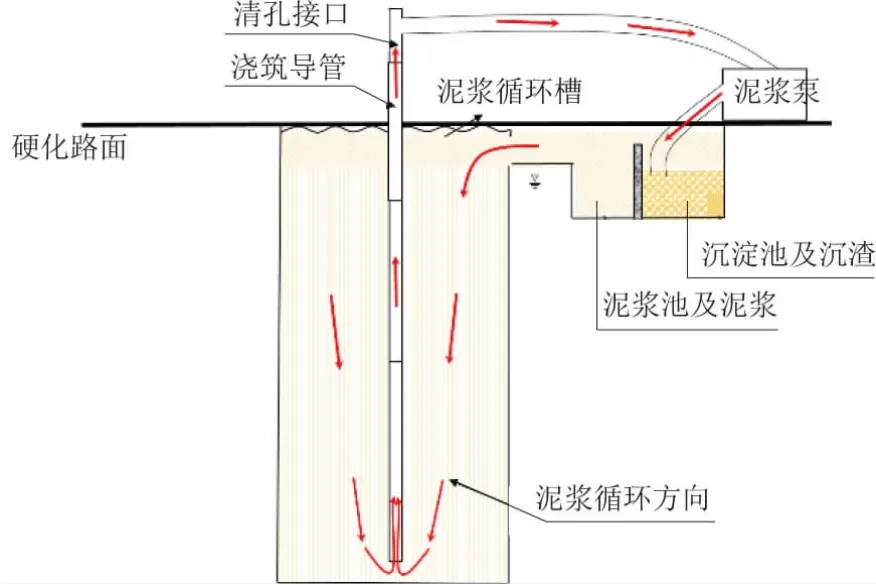

2.2.4 清孔

清孔采用泵吸反循环清孔。施工过程中,控制排浆管管口至槽底距离为20 cm,且施工中还需对排浆管位置进行移动,单幅槽设置3 个排浆管排浆点,分别位于槽内水平向宽度内部四等分处。该工艺清孔较为彻底。泵吸反循环现场施工见图5,工作原理示意见图6。

图5 泵吸反循环清孔

图6 泵吸反循环示意图

2.2.5 混凝土浇筑

(1)导管下放。实际施工中采用φ325 导管,导管首次使用前应做水密试验及接头抗拉试验。水密试验中设置水压不小于槽内水深1.5 倍压力,也不小于导管壁和焊缝可能承受灌注混凝土时最大内压力的1.5 倍。导管长度为导管底部距孔底0.5 m。

(2)浇筑控制。取用坍落度180~220 mm、标号为C30 商用混凝土,首灌量满足导管初次埋深不小于1.0 m 和填充导管底部间隙的需要,后续继续浇筑过程中,通过拔除部分导管确保导管埋深在2~6 m 之间。混凝土浇筑现场见图7。

图7 混凝土浇筑

2.2.6 墙体成型后注浆

地下连续墙后注浆是通过在地下连续墙钢筋笼制作时预留注浆管,并在地下连续墙浇筑完成后利用高压注浆泵通过预设的注浆管向墙底注入水泥浆,直接对沉渣区域进行渗透、挤密,填充孔隙。由于地下连续墙在施工过程中槽段内泥浆会对基岩产生软化现象,注浆过程水泥浆会对槽段岩层进行劈裂,充填孔隙与裂缝,硬化后将岩土胶结成一个整体,形成一个强度大、压缩性低、抗渗性高和稳定性良好的新的岩土体。其主要步骤有:

(1)声测管内注入干净的水(所有声测管同时进行),对声测管进行清理;

(2)向声测管内注入有一定压力的清水,待管内压力达到4 MPa 后,停止灌水;

(3)向声测管内灌入水泥浆,灌浆速度不能超过5 L/min,待管内压力达到6 MPa 后或灌入的水泥浆体积达到4 m3后,停止压浆;

(4)清理声测管,槽底压浆结束。

3 特殊矩形桩

除普通混凝土矩形桩外,还开发了两种特殊现浇矩形桩,分别为空心矩形桩与后张法预应力矩形桩。

3.1 空心矩形桩

空心矩形桩为预制桩,见图8。其中部空心,空心形状有圆柱形、球形、规则六面体形等,文献[6]将实心矩形桩与空心矩形桩进行截面惯性矩对比,证明空心矩形桩截面惯性矩减少是有限的,最大减小5.0%。(1)空心矩形桩工艺

图8 矩形空心桩示意图

空心矩形桩是一种新型的现浇混凝土桩,是一种细长的空心截面预制混凝土构件。具体工艺为:定位放线→成槽机械成槽→下放钢筋笼→放置空心球或者各种形状的PVC 管,最后浇筑混凝土成型。

(2)应用范围

目前国内空心方桩研究较少,应用并不广泛,主要应用于浅基坑围护结构施工。

3.2 后张法预应力矩形桩

(1)后张法预应力矩形桩工艺

后张法预应力矩形桩,其施工工艺为:先浇混凝土,待混凝土达到设计强度75%以上,对钢筋(钢筋束)进行张拉。其主要张拉程序为:埋管制孔→浇混凝土→抽管→养护穿筋张拉→锚固→灌浆。

(2)应用范围

后张法预应力矩形桩设备简单,但目前推广并不多,主要适用于大型构件施工。其内部钢筋笼布置见图9。

图9 后张法矩形桩钢筋布置示意图

4 现浇矩形桩与常规圆形钻孔灌注桩的优缺点对比

矩形桩与常规圆形钻孔灌注桩相比具有以下优缺点:

(1)矩形桩外表面积较圆形钻孔灌注桩大且成方型,相同高度下矩形桩在土层中桩体与土的接触面积更大,这就意味着方桩比圆形钻孔灌注桩在同等地质条件下能获得更大的摩擦力。相一致的是,文献[2]取相同截面面积的圆形钻孔灌注桩、方桩以及矩形桩,计算得到矩形桩的垂直和水平承载力较圆桩大。

(2)通过理论计算,矩形桩的抗剪强度是同等圆形钻孔灌注桩的2~3 倍;

(3)方桩的破损率较圆形钻孔灌注桩更低;

(4)在支挡相同下滑力的条件下,圆形抗滑桩抗弯能力较矩形抗滑桩偏低35%以上[7]。

5 结语

基于泰国拉玛三至曼谷西外环高速公路项目矩形桩实际施工过程,对矩形桩实际施工关键技术进行分析讨论,给出部分施工过程中控制点,并结合矩形桩目前的发展对现有矩形桩的应用进行总结。矩形桩目前还处于推广阶段,因此,矩形桩的大范围应用还需在其理论以及工程应用方面得到更多的支持。