多仓混棉机的结构改进与应用

2024-02-23李界宏闫循斌

王 勇,李界宏,闫循斌

(1.青岛宏大纺织机械有限责任公司,山东 青岛 266101;2.经纬纺织机械股份有限公司,北京 100176)

0 引言

多仓混棉机是清梳联流程中重要的混棉设备,其主要作用为混棉和储棉。多仓混棉机可将原料均匀混和,使单位质量的原料所含的不同成分组分相等,消除因原料混和不匀而引起后续工序的纱线色差和强度不匀[1];且其较大的储棉量是清梳联连续稳定生产的前提。近年来,随着纺织市场对纺机设备在产量、稳定性等方面要求的不断提高[2-3],对多仓混棉机也提出了更高要求。现有多仓混棉机存在压力检测不稳定、角钉帘维护成本高等问题,在使用中若出现故障则会影响整条清梳联生产线的产量,甚至导致停产;笔者公司针对此问题进行分析和结构改进,并取得了较好的效果。

1 多仓混棉机结构及工作原理

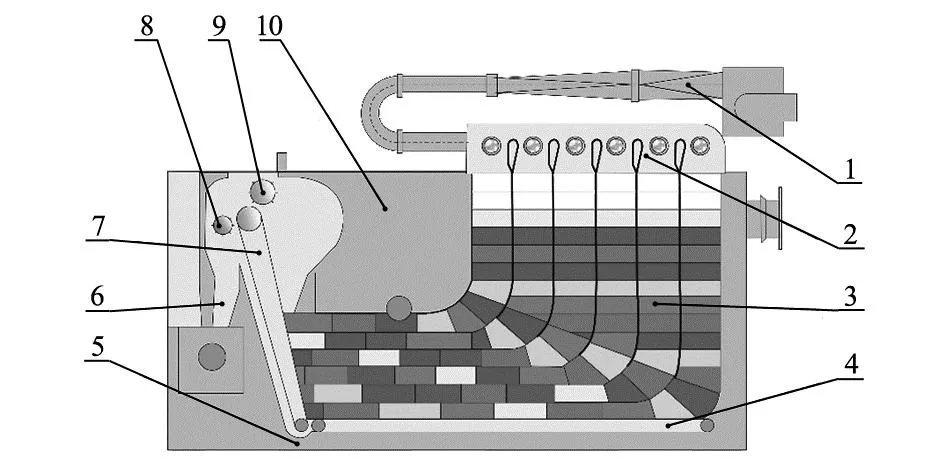

多仓混棉机主要由输入棉管道、分隔仓、储棉仓、平帘、漏底除杂装置、输出棉管道、角钉帘、剥棉罗拉、均棉罗拉和机架等组成,其结构见图1。

1—输入棉管道;2—分隔仓;3—储棉仓;4—平帘;5—漏底除杂装置;6—输出棉管道;7—角钉帘;8—剥棉罗拉;9—均棉罗拉;10—机架。图1 多仓混棉机结构

纤维通过输入棉管道喂入分隔仓后,进入由多个独立棉仓组成的储棉仓存储,平帘将储棉仓内的纤维输送到角钉帘的位置;在后级机台要棉时,角钉帘抓取平帘上的纤维经均棉罗拉和剥棉罗拉后送往输出棉管道;根据产量不同,均棉罗拉将角钉帘上多余的纤维剥离到角钉帘正面的小混和仓,或者助力角钉帘将纤维输送到输出棉管道;剥棉罗拉则起到剥离角钉帘背面纤维的作用。

纤维从进入到离开多仓混棉机的过程共经历4次混和作用:纤维从输入棉管道经过分隔仓后进入多个独立棉仓即第1次混和;不同棉仓的纤维经过90°转弯后输送到角钉帘位置,通过路程差完成第2次混和[4];角钉帘抓取平帘上的纤维,均棉罗拉将角钉帘上过量的纤维剥离到角钉帘正面的小混和仓,完成第3次混和;角钉帘将纤维输送到输出棉管道,完成第4次混和。

2 多仓混棉机问题分析与改进

2.1 储棉仓压力检测

压力检测装置位于分隔仓顶部前端位置,起着储棉仓压力检测的作用,压力检测值实时反馈给PLC,通过与设定的储棉仓压力值比较,从而判断是否向前级机台要棉。压力检测对于多仓混棉机连续、稳定的运转具有重要意义,而现有的储棉仓压力检测不够准确且不稳定,导致多仓混棉机频繁或间断性地向前级机台要棉,出现储棉仓储棉量过少或入口堵塞等问题。

2.1.1 问题分析

原压力检测装置如图2所示。上罩板位于分隔仓顶部,与储棉仓相连通;过渡箱体与上罩板相连通,中间设置有滤网,以防止纤维进入过渡箱体;检测盒与过渡箱体相连通,检测气嘴位于检测盒远离过渡箱体的一侧。

1—上罩板;2—过渡箱体;3—检测盒;4—检测气嘴。图2 原压力检测装置

经分析,该压力检测装置不能准确、稳定地测量储棉仓压力,主要原因有2点:① 多仓混棉机在向前级机台要棉或不要棉时,输入棉管道内有无纤维输送对储棉仓顶部的气流影响较大;② 压力检测点仅为储棉仓局部的一点,而储棉仓顶部气流并不完全一致,因此测定的压力值不具备代表性。尽管该装置在设计时已经考虑到气流变化对储棉仓测量压力的影响,设置过渡箱体进行缓冲,但仍无法消除单点压力检测的不准确性。

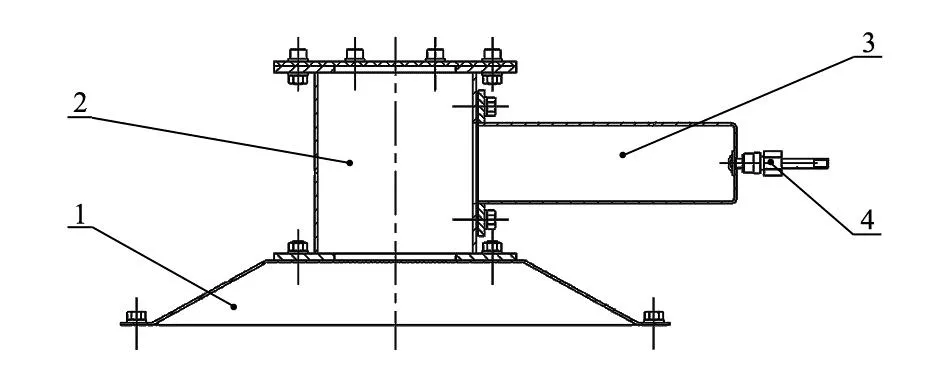

2.1.2 改进设计

改进后的新型压力检测装置结构如图3所示。测压箱位于分隔仓顶部,检测盒通过滤网与储棉仓相连通,3个检测盒上均装有检测气嘴,3个检测气嘴连通在一起后接入测压传感器;新型压力检测装置设置了3个测压点,相较于原单点检测方式准确性大幅提升,且3个测压点连通在一起,可互相平衡检测点气流,压力检测结果更为稳定。

1—测压箱;2—检测盒;3—检测气嘴。图3 新型压力检测装置结构

2.2 角钉帘维护

角钉帘是多仓混棉机的关键件之一,起到抓取平帘上纤维并输送到输出棉管道的作用。若角钉帘损坏将导致整条清梳联生产线停产,因此角钉帘的可靠性和易维护性非常重要。角钉帘损坏以钉条损坏最为常见,而现有结构的角钉帘损坏后维护时间长、成本较高。

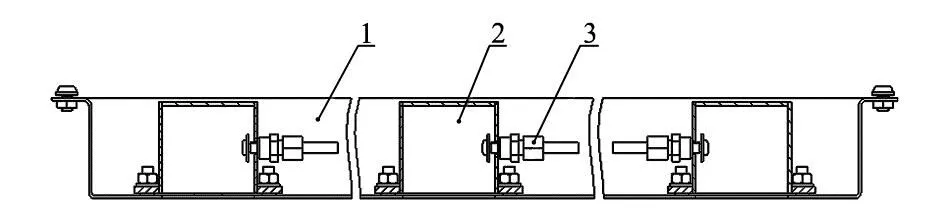

2.2.1 问题分析

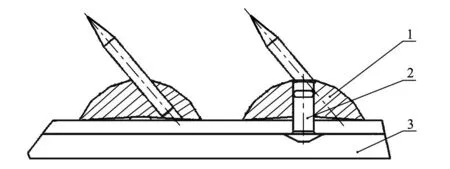

原角钉帘结构如图4所示。在帘子背面用铆钉将钉条铆接在帘子上,若钉条损坏则无法在机上直接更换,须将角钉帘移出多仓混棉机后更换,然后再将角钉帘重新装入多仓混棉机,此过程工作量较大,且长时间停车会造成很大的经济损失。

1—钉条;2—铆钉;3—帘子。图4 原角钉帘结构

2.2.2 改进设计

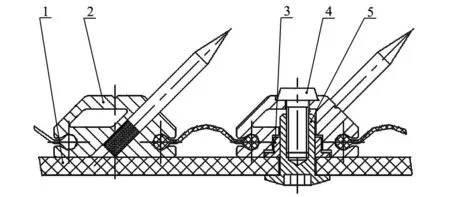

改进后的新型角钉帘结构如图5所示。因锁紧螺母和空心螺钉的配合面为斜齿面,夹紧帘子后不会产生松动,标准螺钉与空心螺钉配合将钉条紧紧锁在帘子上;钉条损坏时,只需在角钉帘正面松开标准螺钉更换即可,无需拆卸角钉帘且耗时短、工作量减小。

1—帘子;2—钉条;3—锁紧螺母;4—标准螺钉;5—空心螺钉。图5 新型角钉帘结构

2.3 漏底除杂

漏底除杂装置位于角钉帘与平帘隔距点下方,能够排出纤维中的短绒及杂质等,但在纺含杂量较高的棉纤维时,漏底除杂装置易被短绒堵塞,从而造成除杂装置失效。

2.3.1 问题分析

原漏底除杂装置结构如图6所示。漏底网眼板设置有一定数量的椭圆形排杂口、位于角钉帘下方,排杂管位于漏底网眼板下方,接入滤尘管道;落入角钉帘底部的短绒及杂质会通过漏底网眼板被吸入排杂管中,进而排进滤尘管道。

1—角钉帘;2—平帘;3—漏底网眼板;4—排杂管。图6 原漏底除杂装置结构

排杂管中的负压通过漏底网眼板将短绒及杂质直接吸走,具有很好的排杂效果,但由于是直吸方式,未设置缓冲空间,短时间内大量短绒及杂质被转移,易造成漏底网眼板和排杂管堵塞,进而导致除杂装置失效。

2.3.2 改进设计

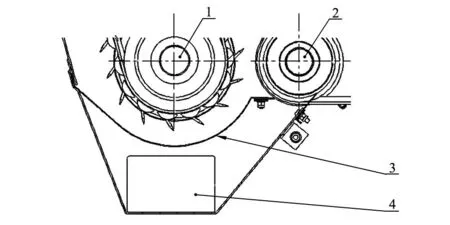

改进后的新型漏底除杂结构如图7所示。排杂管位于平帘传动辊的下方,漏底光板具有特殊的形状设计,通过其与角钉帘、平帘之间合理的隔距设置以及滤尘管道负压控制,可实现短绒及杂质平顺排出,能够做到排杂装置长时间不出现堵塞。

1—角钉帘;2—平帘;3—漏底光板;4—排杂管。图7 新型漏底除杂装置结构

3 生产实践

改进后的多仓混棉机已在国内外十多家纺织厂成功应用,通过记录不同品种、多个用户的试验情况,改进效果得到充分验证(以下数据均为多个样本平均值)。

3.1 压力检测

采用原压力检测装置,多仓混棉机屏幕显示的压力波动较大,3 s内压力波动平均值大于28 Pa;采用改进后的新型压力检测装置,多仓混棉机的压力波动明显减小,3 s内压力波动平均值小于11 Pa。在稳定生产状态下,每小时多仓混棉机向前级机台要棉次数减少了25%,持续5 s内的无效要棉次数减少了92%以上。

3.2 角钉帘维护

采用原有的角钉帘结构,更换3根钉条需要耗时4 h~8 h;采用新型角钉帘结构后,更换同等数量钉条的时间均在30 min以内,且新型角钉帘结构更换钉条的劳动强度和对维修人员的要求都大大降低,角钉帘易维护性得到极大提升。

3.3 漏底除杂

通过对多家纺织厂的多仓混棉机进行长期跟踪,原漏底除杂装置在不做清洁的情况下平均堵塞周期不超过7 d,而新型漏底除杂装置在不做清洁的情况下超过75 d不堵塞;新型漏底除杂装置内也仅有少量杂质堆积,只需用气管吹气清洁即可。

4 结语

经生产实践可知,笔者公司对多仓混棉机的压力检测装置、角钉帘结构以及漏底除杂装置进行改进和优化提升后,取得了较好的应用效果。改进后的多仓混棉机稳定性提高、易维护性增强,市场竞争力提升。这对进一步减少企业用工,释放产能,助力纺织企业经济效益提升具有一定促进作用。