870 EX型涡流纺纱机优势分析及应用

2024-02-23刘建林邹专勇

刘建林,汪 军,邹专勇

(1.浙江华飞轻纺有限公司,浙江 衢州 324400;2.中国纺织工程学会 新型纺纱专业委员会,上海 201620)

0 引言

涡流纺纱机具有纺纱速度高、流程短、占地面积小、用工少等优点,近年来逐步被市场认可并持续推广[1-2]。涡流纺纱线因其特殊的纤维缠绕方式,具有毛羽少、布面光洁、较好的抗起毛起球性和耐磨性、完美的吸湿速干性和耐洗性、优良的染色性能等优点[3]。随着涡流纺纱机的高产高速,其纺纱成本低于环锭纺甚至转杯纺,特别适宜于涤纶、粘胶、莱赛尔等纤维纯纺及与棉纤维的混纺纱线[4]。

以R 19.7 tex纱为例,涡流纺成本比环锭纺低1000元/t,比集聚赛络纺低2500元/t,与转杯纺基本持平,且因涡流纺纱线毛羽较少,可有效提高后道针织机的效率。

870 EX型涡流纺纱机是在MVS 851型、MVS 861型和VORTEX Ⅲ 870型涡流纺纱机的基础上研制的,纺纱速度大幅提高,成纱质量稳定,纺纱速度最高达550 m/min,是普通环锭纺细纱机纺纱速度的30倍,生产效率得到很大提升。

1 870 EX型涡流纺纱机技术创新点

1.1 先进的数字技术

870 EX型涡流纺纱机采用先进的数字技术,从机器调校到维修保养以及生产管理数据都能从人机界面提供查询和优化参考。其VOS系统可显示重要的生产数据、质量数据以及设备运行情况,可实时监测生产设备的运行状态。

1.2 现代的机械和电气自动化相结合

采用MSC纱线检测系统,在纺纱过程中及时检测纱线质量;根据客户要求,灵活设置质量控制标准;通过MSC纱疵分级与乌斯特CLASIMAT的测量结果进行匹配[5]。

1.3 先进的自动接头装置

在输入捻接工艺参数后,捻接器小机可自动检测、自动接头,捻接完成后实现自动纺纱,整个过程完全由机器人小车捻接装置完成,减轻了操作人员劳动强度,提高了生产效率。

1.4 质量检测和分析系统

870 EX型涡流纺纱机具有先进的质量检测和分析系统。其中,MSC清纱系统可以将疵点设置值调整到理想状态,通过MSC纱疵分级对纱疵长度及纱疵尺寸进行评估,给出是否剪切的判断依据,实现有害纱疵精准切除,无害纱疵合理保留,以保证正常生产效率。

1.5 HD和CV值管理系统

HD系统通过检测偏差和更改纱线直径,即可测定发生故障的纺纱单锭以及每个单锭上纱线的状态,使用该系统可控制纱线短期波动以及不良纺纱单锭;使用超级光谱图,可以控制纱线周期性不均匀度;通过CV值管理系统,可检测纱线质量是否出现规律的周期性波动,从而分析设备、器材专件或耗材的缺陷。

1.6 POLYMATER管理系统

POLYMATER管理系统可完成对纺纱喷嘴的清洁,改善纱线质量。通过POLYMATER管理系统可实现对纺纱单元部位以及压缩空气管道部位的清洁工作,以及对设备的定期维护和保养,维持设备正常运转,稳定纱线质量。

1.7 自动落纱装置

自动落纱装置(简称AD)是一种能够根据预先设置的质量或长度进行自动落纱、自动更换纸管、自动绳头纺纱的自动化装置,通过传送带可与自动包装系统连接,实现自动打包和自动存放。

1.8 占地面积小,产品更节能

涡流纺缩短了生产工艺流程,省去粗纱、细纱和络筒工序。870 EX型涡流纺纱机结构紧凑,96锭纺机的总长度仅为27.19 m,每台车的排风总量为140 m3/min,与相同产量的环锭纺相比,占地面积更小、产品更节能。

1.9 开发生产包芯纱产品

涡流纺的成纱机理是内外层包覆纱结构,用涡流纺生产包芯纱可以克服环锭纺生产包芯纱芯丝容易外露的弊端[6]。在870 EX型涡流纺纱机上开发生产包芯纱具有一定优势,可丰富产品种类、适应产品创新、提升产品附加值。

2 870 EX型涡流纺纱机工艺优势

2.1 条干水平

870 EX型涡流纺纱机自动化程度高、质量控制好,条干CV值水平能达到优等或一等纱的质量水平,成纱质量稳定,可满足针织用纱要求。

2.2 毛羽水平

涡流纺纱线具有毛羽少、抗起毛、抗起球的特点,结合870 EX型涡流纺纱机良好的质量检测和分析系统,其成纱毛羽指标优良、符合针织用纱质量要求。

2.3 重量不匀率水平

870 EX型涡流纺纱机的质量检测和分析系统,对纱线长片段不匀率控制较好。在并条工序采用TD 10型自调匀整并条机,熟条的重量不匀率也能得到很好控制,使涡流纺纱重量不匀率水平较为稳定,可达到国标优等纱的质量水平。

3 870 EX型涡流纺纱机应用实践

应用870 EX型涡流纺纱机纺R 19.7 tex麻灰纱,并将其分别与转杯纺、环锭纺的成纱质量指标进行对比。

3.1 原料

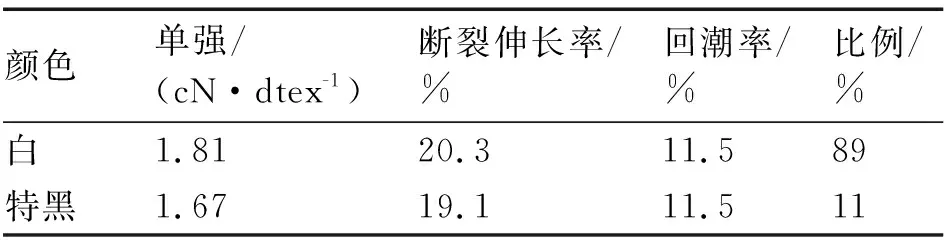

选用白色和特黑色1.33 dtex×38 mm的粘胶纤维,以人工混棉的方法进行混和,再打包装入圆盘进行生产。

原料主要性能指标见表1。

表1 粘胶纤维主要性能指标

3.2 机型

前纺生产采用相同的机器型号及温湿度条件;环锭纺采用FA 494型粗纱机,DTM 139型细纱机;涡流纺采用870 EX型纺纱机;转杯纺采用R 50型纺纱机。

3.3 工艺参数

3种纺纱方法前纺使用相同设备及工艺,品种为R 19.7 tex麻灰纱,干定量为1.743 g/(100 m),主要参数如下。

a) 环锭纺:锭速为12.5 kr/min,粗纱定量为6.2 g/(10 m),细纱捻系数为342,捻度为770.6捻/m,总牵伸倍数为34.6,纺纱速度为16.22 m/min。

b) 转杯纺:纺纱速度为116.2 m/min,棉条定量为18.0 g/(5 m),转杯速度为100 kr/min,捻系数为382,捻度为860.7捻/m。

c) 涡流纺:纺纱速度为520 m/min,棉条定量为21.0 g/(5 m),总牵伸倍数为213,喂入比为0.99[7]。

3.4 测试仪器及标准

测试仪器及标准如下。

a) 要求:试验室温度为20 ℃、相对湿度为65%,预调湿24 h后测试。

b) 测试仪器:YG020A型电子单纱强力机,UT19-ME100型条干均匀度试验仪,HL400型毛羽仪和YG502N型织物起毛起球仪。

c) 执行标准:GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》;GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》;FZ/T 01086—2020《纺织品 纱线毛羽测定方法 投影计数法》;GB/T 4802.1—2008《纺织品 织物起毛起球性能的测定 第1部分:圆轨迹法》[8]。

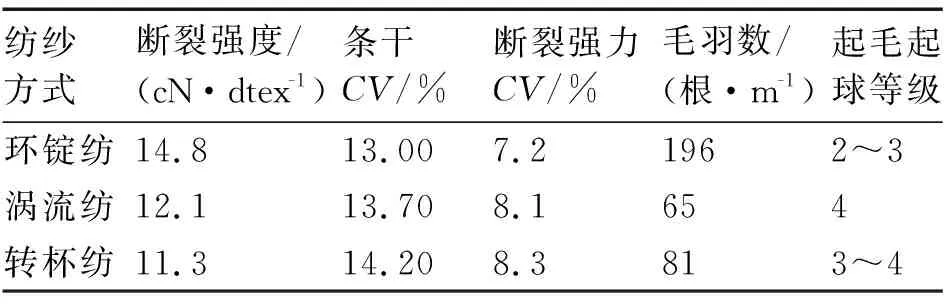

3.5 成纱质量

对3种不同纺纱方式生产的R 19.7 tex麻灰纱及其织物性能进行测试,结果见表2。

表2 不同纺纱方式R 19.7 tex麻灰纱及其织物性能测试结果

由表2分析可以得知,与环锭纺和转杯纺相比,870 EX型涡流纺纱机纺R 19.7 tex麻灰纱成纱毛羽少、抗起毛起球性好。此外,生产实践还发现,该涡流纺纺纱速度达转杯纺的4倍以上,环锭纺的30倍以上。

4 结语

870 EX型涡流纺纱机采用先进的数字技术、现代的机械和电气自动化相结合以及自动接头装置等多项创新技术,可实现高产、高效、高速的工艺优势。用870 EX型涡流纺纱机纺R 19.7 tex麻灰纱,与转杯纺和环锭纺纱对比,涡流纺R 19.7 tex麻灰纱的成纱毛羽数量少且质量稳定、抗起毛起球性好。应用870 EX涡流纺纱机可大幅提高生产效率,为企业节省人力物力,在保证纺纱质量的同时,经济效益也会得到进一步提升。