基于FBG连杆变形感知及三维重构方法研究

2024-02-22周宏根富艳玲符博峰侯秋林李国超曹利平

周宏根,富艳玲,符博峰,侯秋林,李国超,曹利平

1.江苏科技大学机械工程学院;2.陕西柴油机重工有限公司

0 引言

船用柴油机作为船舶与海洋工程装备产业的核心动力装备,是国家发展高端装备制造业的重要组成部分[1-3]。而连杆作为船用柴油机的重要组成部分,其弯曲、扭曲等变形会使曲轴发生卡滞、断裂,严重时会损毁缸体,显著缩减发动机的寿命。因此,在船用柴油机的加工过程中,实时检测连杆的变形是保证柴油机使用寿命的关键途径之一。

连杆在受力作用下会发生变形,其变形的大小及复杂情况与所受载荷、材料性质、几何形状和约束条件等因素有关。一般来说,连杆的刚性较高,产生的变形相对较小,变形情况可能是平面内的弯曲、扭转和剪切,也可能是三维空间内的弯曲、扭转、膨胀和收缩等。经过技术革新,检测变形的方法已日益完善,主要包括非光电类和光电类的测量方法[4-9]。非光电类的测量方法有应变片测量、位移传感器测量、加速度传感器测量和三坐标测量等[10-11],一般通过传感器与待测物直接接触来实现测量,该类测量方法速度快,性能稳定可靠。光电类的测量方法有机器视觉、摄影测量和激光跟踪仪测量等[12],一般通过快速采集图像、激光扫描等方式测量,该类测量方法效率高、精度高。然而,非光电类测量方法虽然可以直接与待测物接触,但工程应用中的各种干扰因素,导致测量精度产生偏差;光电类测量方法虽然检测速度快、精度高,但实际应用中的遮挡、反光等问题,会降低测量精度甚至无法进行测量,可靠性难以保证。

针对现有变形检测方法存在易受环境或光线影响的问题,在连杆变形检测上,本文采用具有体小质轻、抗干扰能力强、灵敏度高和损耗低等优势的光纤光栅(fiber Bragg grating,FBG)传感器,通过有限元分析连杆受压后的变形情况,设计基于FBG的传感网络,建立连杆变形感知的重构模型,开发基于FBG连杆变形检测的软硬件系统,实现连杆变形的可视化检测。

1 连杆变形有限元分析

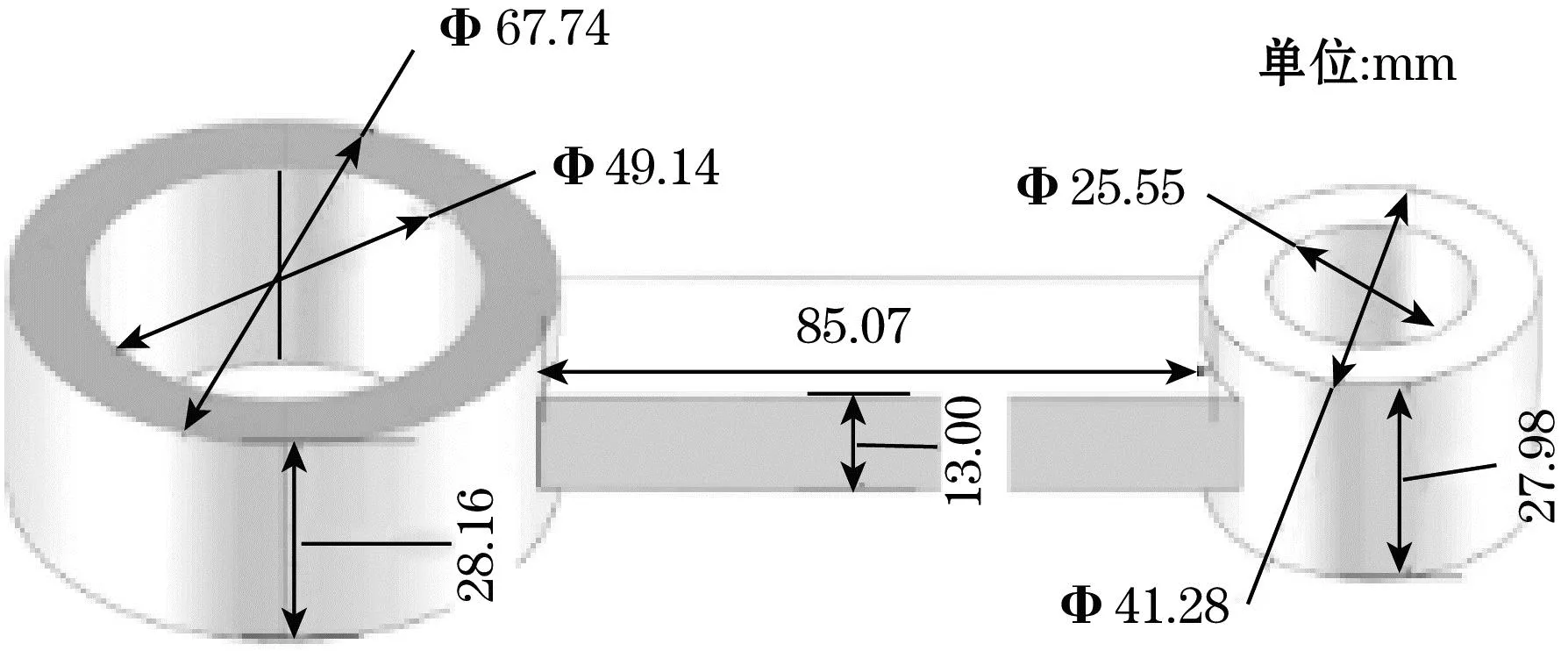

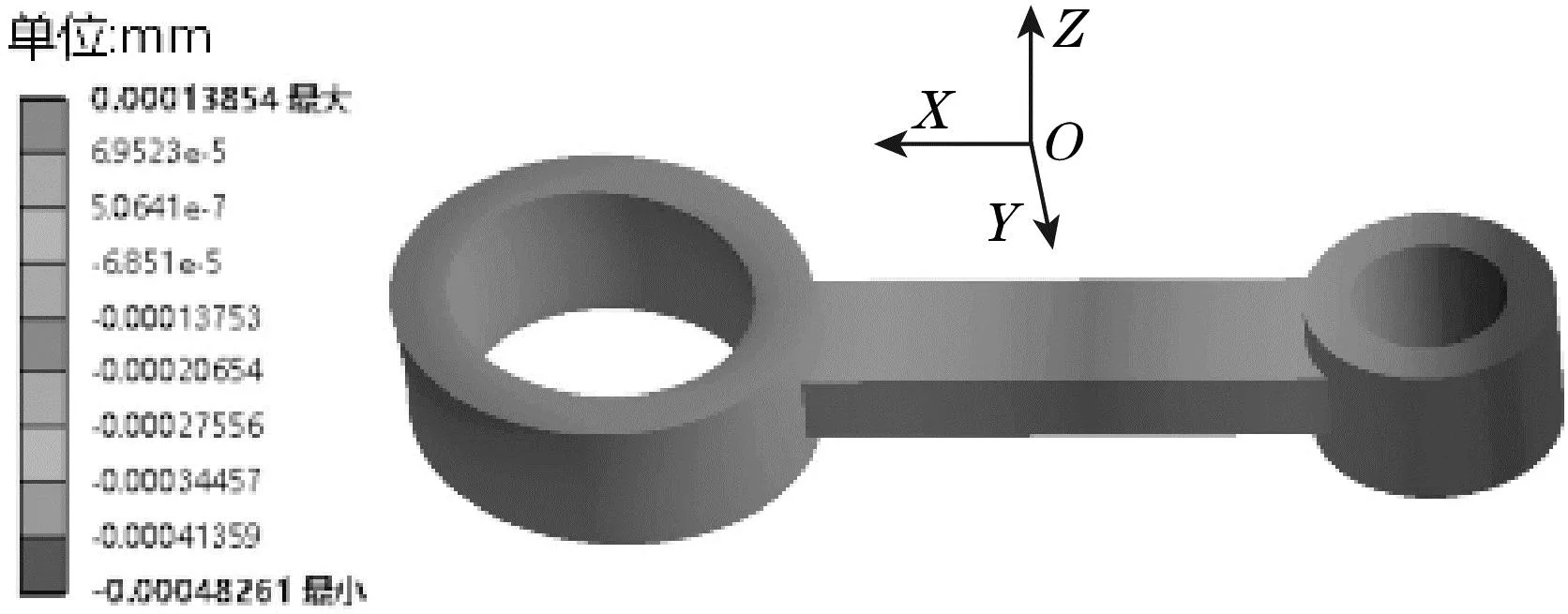

本文主要研究连杆大头部分受压后的变形情况,连杆的三维模型如图1(a)所示,利用Ansys对其变形进行有限元分析。模型材料为结构钢,泊松比为0.3,密度为7 850 kg/m3。采用三角形单元形式进行网格划分,划分单元尺寸设置为1 mm,共产生了836 385个单元,1 176 939个节点。通过在连杆大头部分施加不同大小、不同方向的载荷,可将大头部分的变形归纳为3种不同的情况:平面鼓形、斜面鼓形和弯曲形。

(a)连杆结构尺寸图

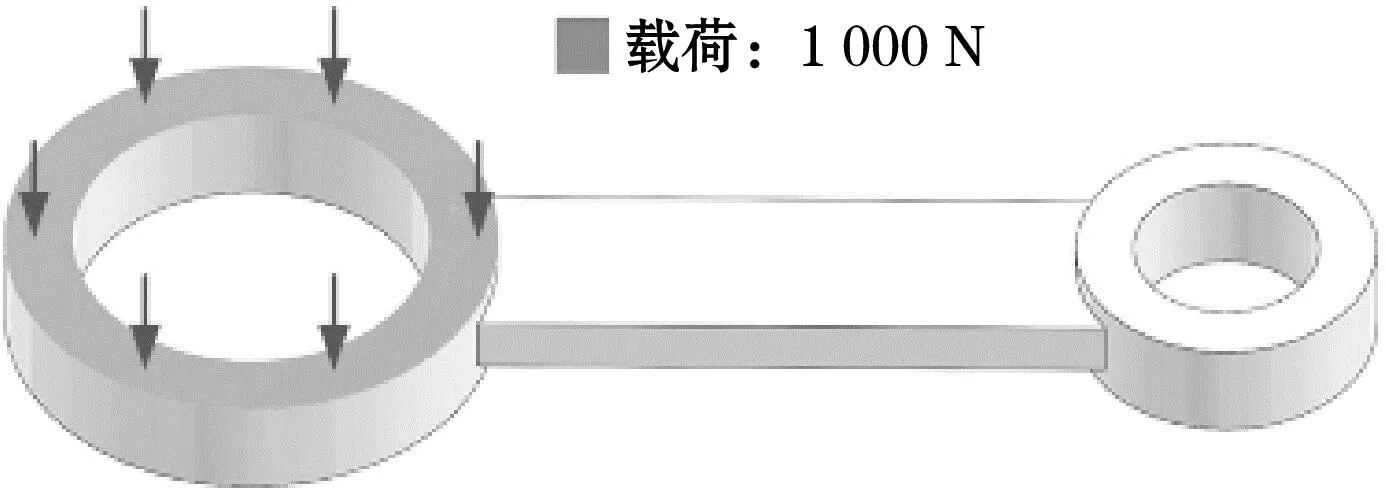

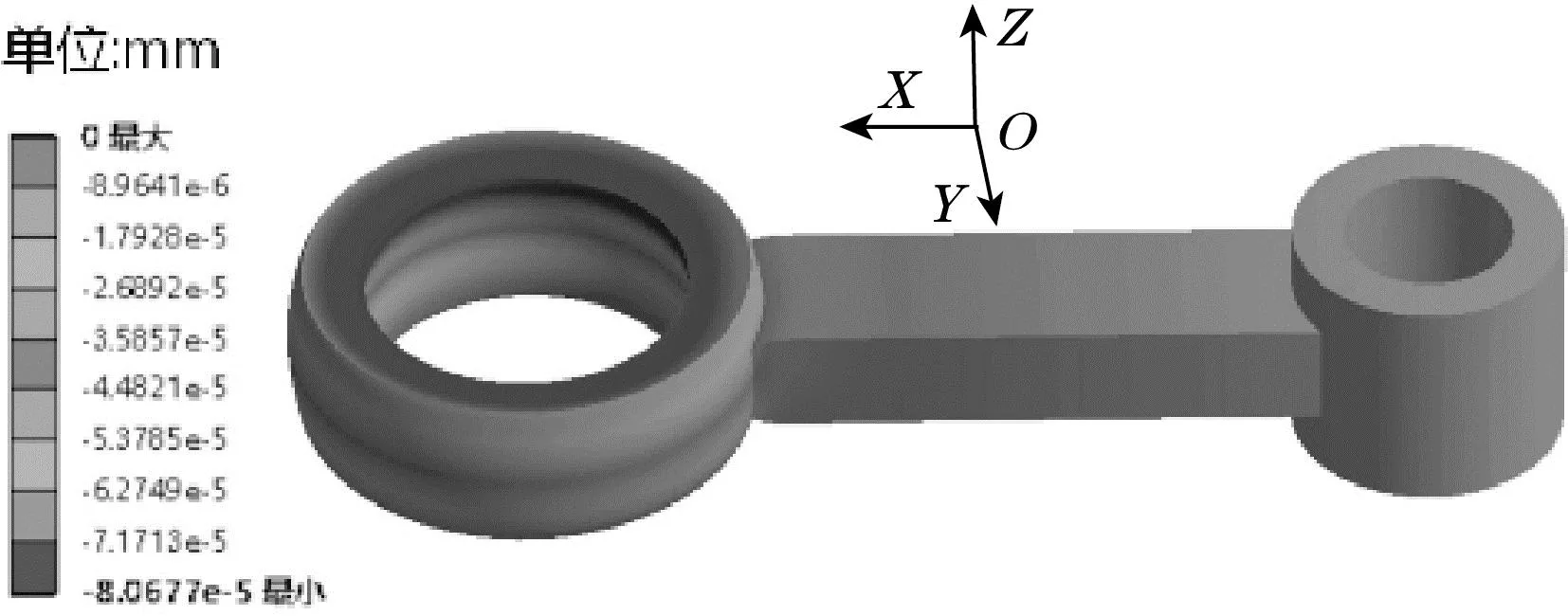

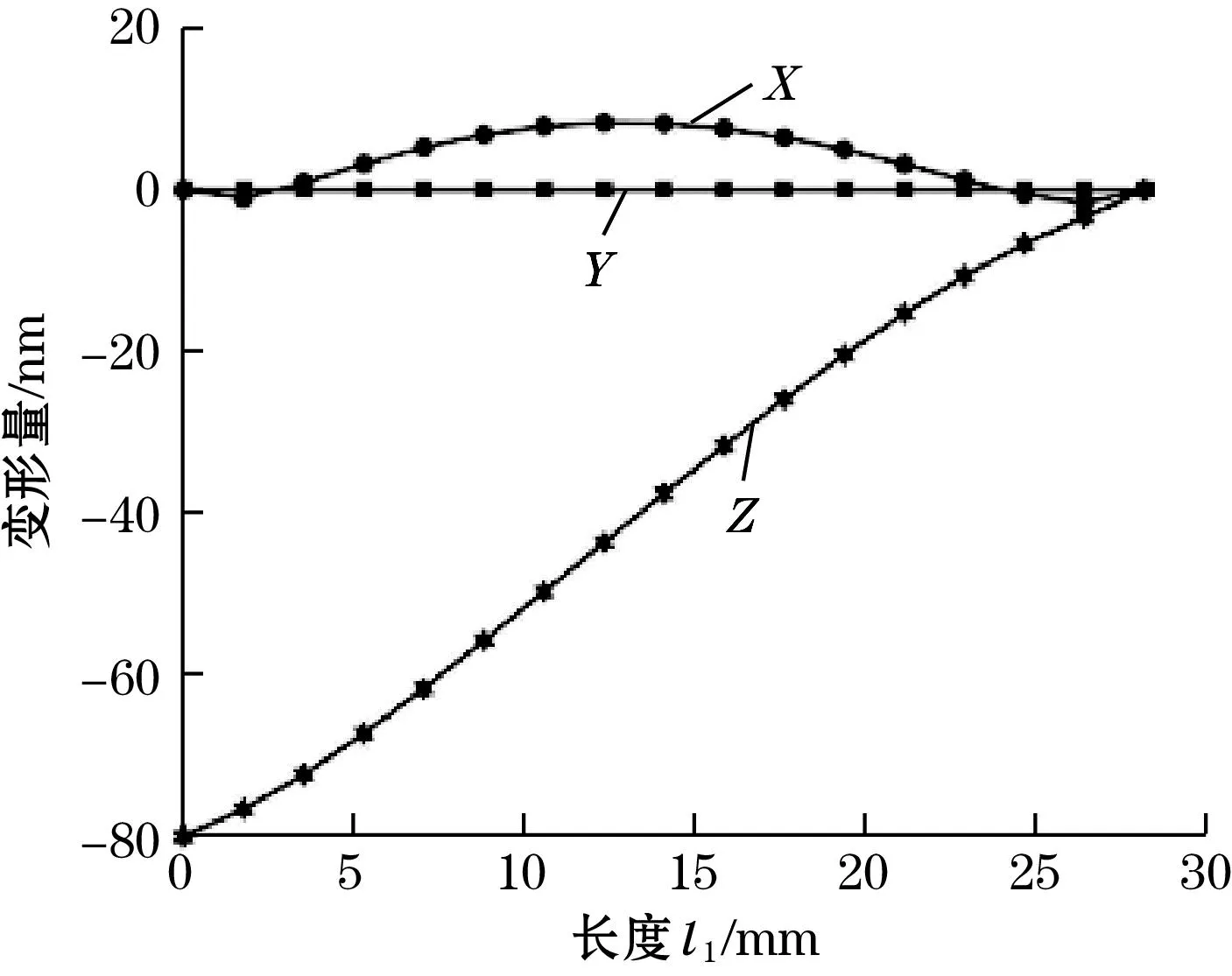

第1种情况,将连杆大头部分的底面添加固定约束,限制顶面X及Y方向的自由度,在顶面施加1 000 N竖直向下的力,如图2所示。通过计算,在后处理中查看Z方向的变形量,如图3所示。提取图1(b)所示4条路径上的变形量,如图4、图5、图6和图7所示,通过分析,可以将第1种情况归类为平面鼓形。

图2 平面鼓形载荷设置示意图

图3 平面鼓形变形云图

图4 平面鼓形长度l1与变形量的关系

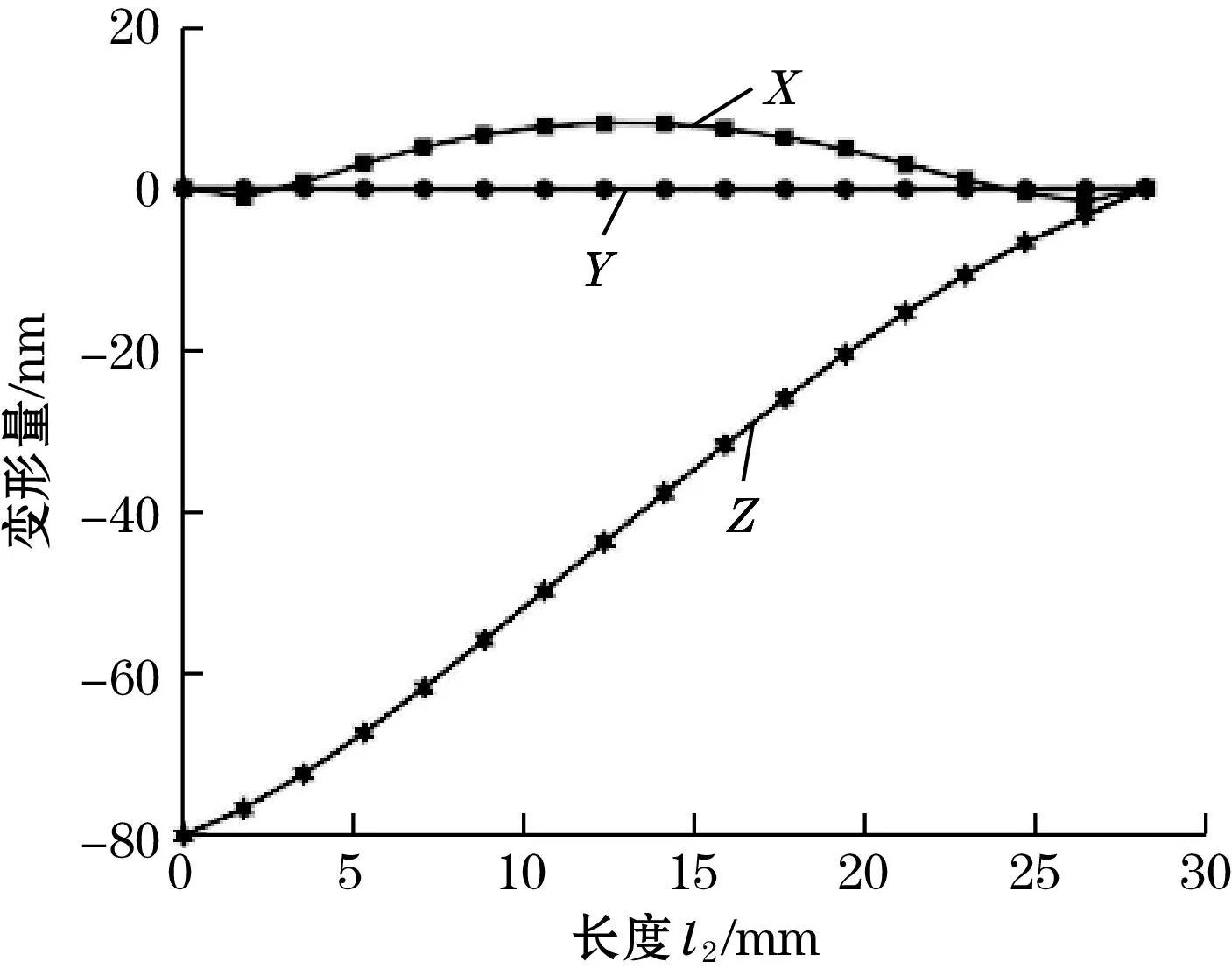

图5 平面鼓形长度l2与变形量的关系

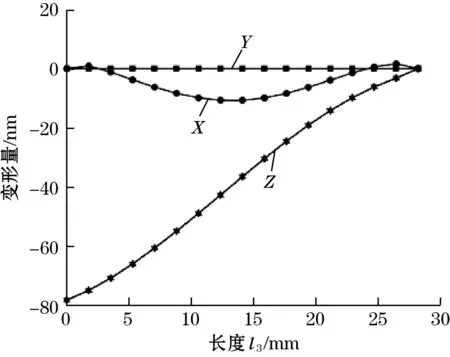

图6 平面鼓形长度l3与变形量的关系

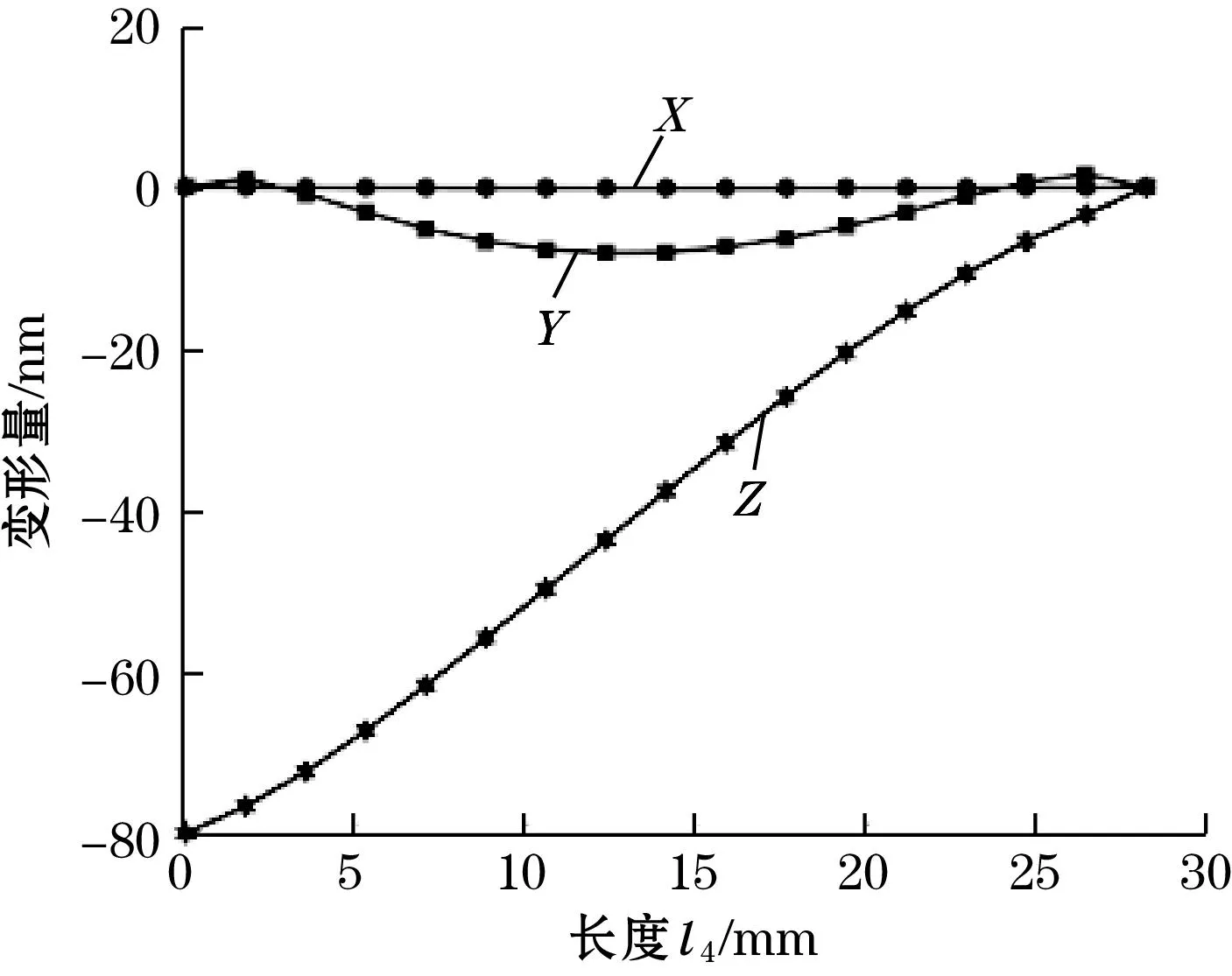

图7 平面鼓形长度l4与变形量的关系

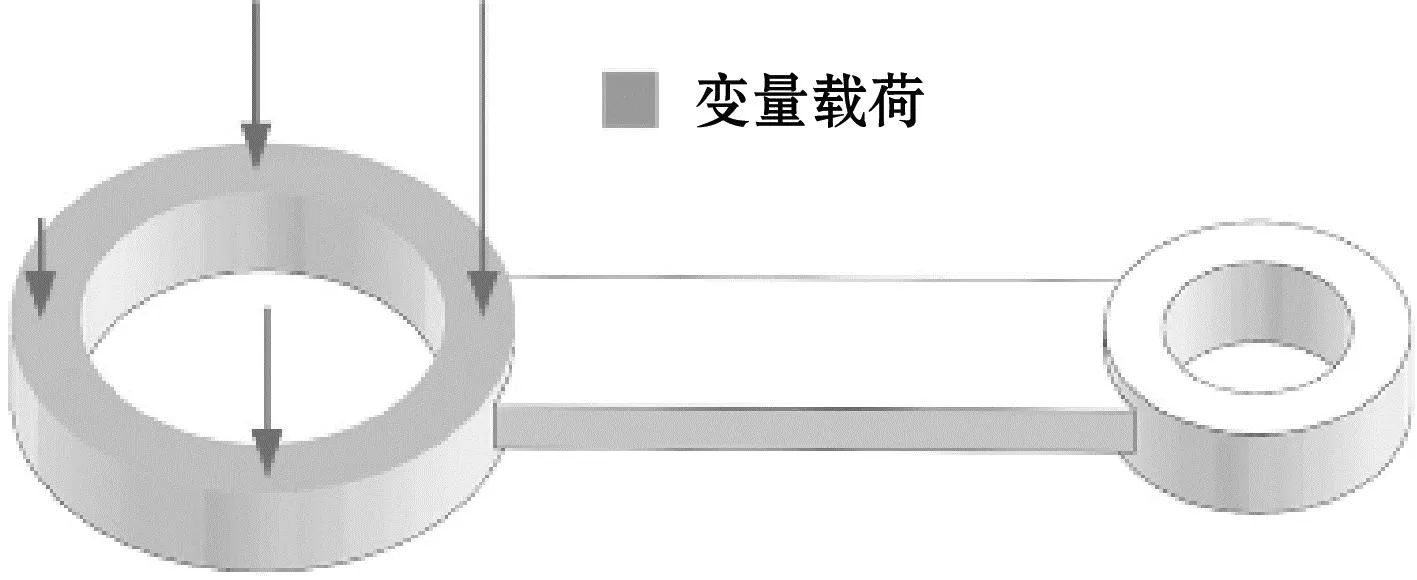

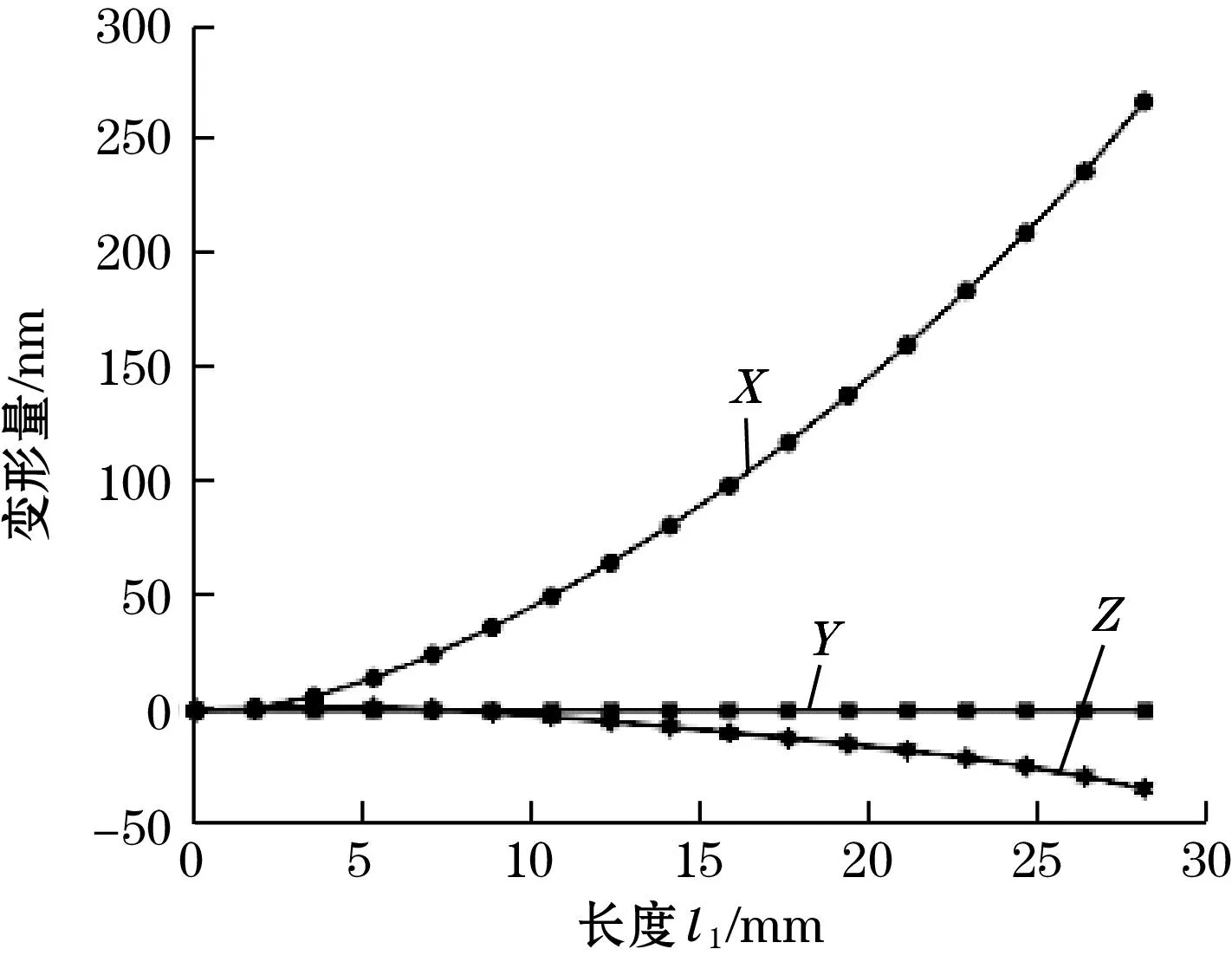

第2种情况,将连杆大头部分的底面添加固定约束,限制顶面X和Y方向的自由度,在顶面施加变量载荷,如图8所示。通过计算,在后处理中查看Z方向的变形量,如图9所示。与第1种情况的分析方法相同,仅列出l1路径的数据,如图10所示,通过分析,可以将第2种情况归类为斜面鼓形。

图8 斜面鼓形载荷设置示意图

图9 斜面鼓形变形云图

图10 斜面鼓形长度l1与变形量的关系

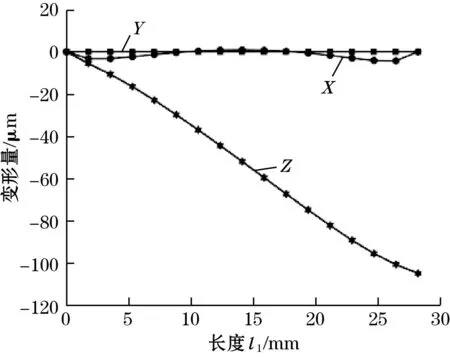

第3种情况,将连杆大头部分底面添加固定约束,在顶面施加1 019.8 N的力(由1 000 N竖直向下的力和200 N水平向左的力合成),如图11所示。通过计算,在后处理中查看Z方向的变形量,如图12所示。与第1种情况分析方法类似,仅列出l1路径的数据,如图13所示,通过分析,可以将第3种情况归类为弯曲形。

图11 弯曲形载荷设置示意图

图12 弯曲形变形云图

图13 弯曲形长度l1与变形量的关系

2 基于 FBG连杆变形感知方法

为保障船用柴油机的性能和使用寿命,实现对连杆变形的可视化检测,通过采用高灵敏度、抗干扰强的FBG传感器并设计栅点的传感网络来分析连杆的形态变化,构建连杆变形的三维重构模型,进而利用实验验证该检测方法的可行性。

2.1 FBG感知原理

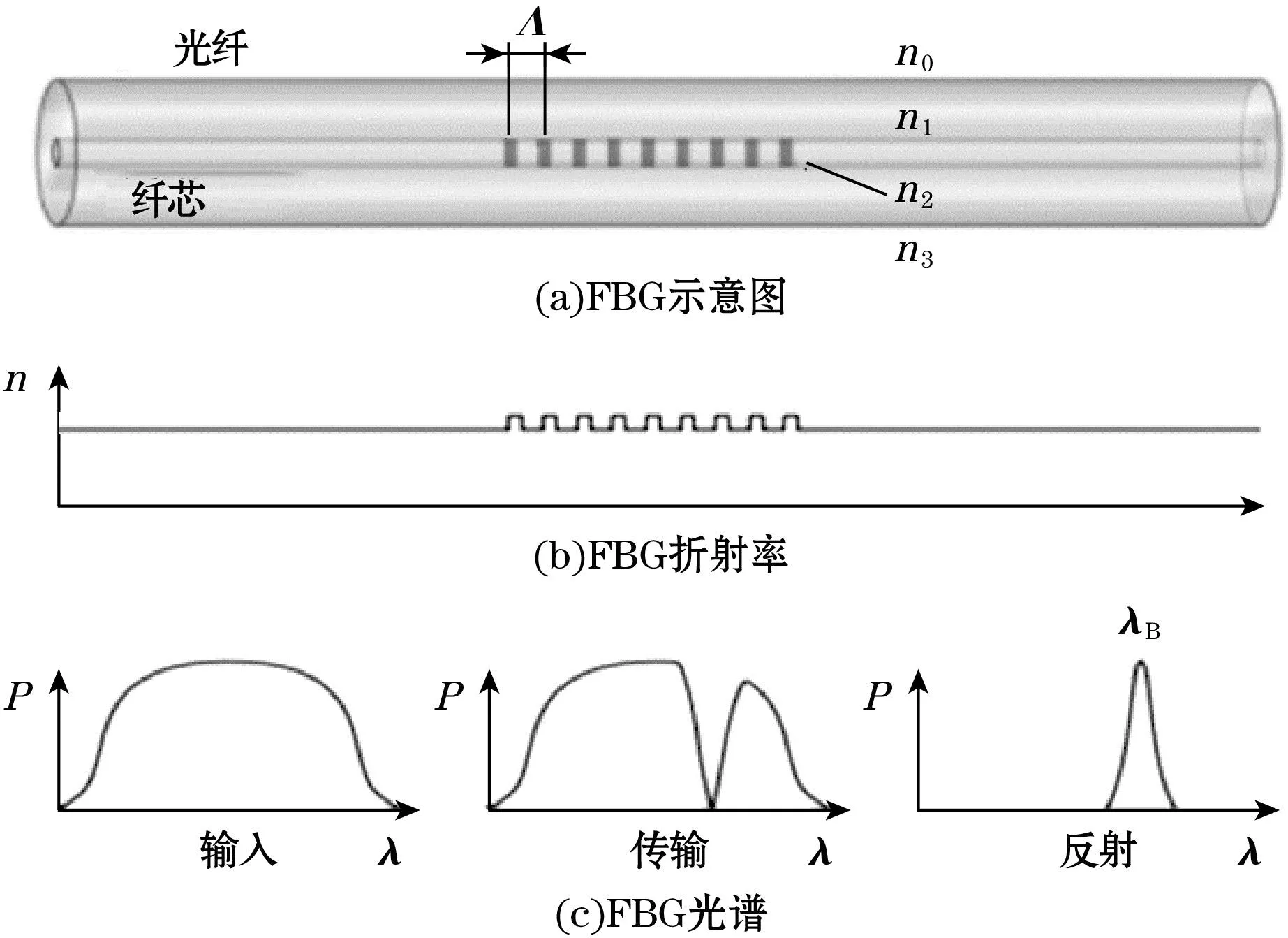

FBG传感器作为一种无源光纤器件,具有体积小、质量轻、熔接损耗小、可分布式测量、精度高等特点[13],因其特有的优势,被广泛应用于医学、土木、航空航天等领域[14]。FBG传感原理如图14所示。

图14 FBG传感原理

FBG检测的工作原理是在外力作用下光纤纤芯折射率(n)和光栅周期(Λ)的改变会使FBG中心波长产生偏移。当待测对象应变发生变化时,FBG中心波长就会发生偏移,根据中心波长的偏移量建立偏移量与待测量的映射关系,进而获得待测物理量。光纤纤芯的折射率和光栅的周期主要受应变和温度的影响[15],不考虑温度影响时,FBG阵列单元上光栅传感测点的波长变化与光栅测点处应变[16]满足:

ΔλB/λB=(1-Pα)Δε

(1)

式中:ΔλB为中心波长偏移量,nm;λB为中心波长,nm;Pα为光纤的弹光系数;Δε为轴向应变。

在理论上,同种材料的FBG具有相同的应力和应变传感系数,这可以保证其作为传感器具有良好的线性响应特性。由于应变与温度都会间接引起中心波长发生变化,所以利用FBG传感器测量应变时,必须要考虑温度变化对波长的影响,即测量应变时要进行温度补偿[17]。方法是在相同温度下放置2个中心波长不同的FBG传感器,一个是受应变和温度共同影响的FBG1,另一个是只受温度影响的FBG2,因放置同一温度场下FBG1和FBG2波长偏移量[18]分别为:

(2)

式中:Kε1和Kε2分别为FBG1和FBG2的应变灵敏度系数;KT1和KT2分别为FBG1和FBG2的温度灵敏度系数。

因FBG2只受温度影响,不受应变作用,故Δε2=0,则FBG1的应变为

(3)

将测得的波长量代入式(3)中,即可得到FBG1的实际应变值。由于本实验是在常温下进行,所以温度变化幅度不大,因此没有进行温度补偿,而是直接利用波长与应变的关系获得每个测点位置上的变形信息,为结构形态变化感知与三维重构及可视化显示提供基础数据。

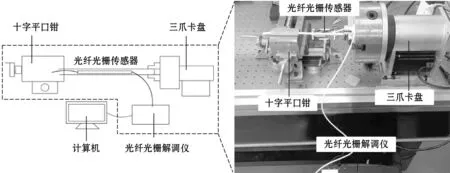

2.2 FBG参数标定

传感器标定主要是确定位移变化量与FBG波长偏移量的映射关系。采用具有较好稳定性、耐化学性、回弹性和力学性能[19-20]的聚氨酯棒为实验材料,其一端固定于三爪卡盘,另一端固定于十字平口钳(图15),采用ergo5800将FBG传感器粘贴于聚氨酯棒,以0.1 mm的增量调整平口钳水平导轨的刻度,使聚氨酯棒产生拉伸变形,FBG解调仪实时记录FBG中心波长的变化;然后以0.1 mm的减量调整平口钳水平导轨的刻度,使聚氨酯棒恢复变形,FBG解调仪实时记录FBG中心波长的变化;最后将加/卸载工况下FBG波长偏移量和聚氨酯棒变形量进行拟合,拟合结果如图16所示,2条曲线的拟合精度分别在0.995和0.989,因此能为后续重构算法提供较为准确的数据。

图15 FBG传感器标定实验装置图

(a)加载工况下波长偏移量与聚氨酯棒变形量的拟合

3 连杆结构的变形重构算法

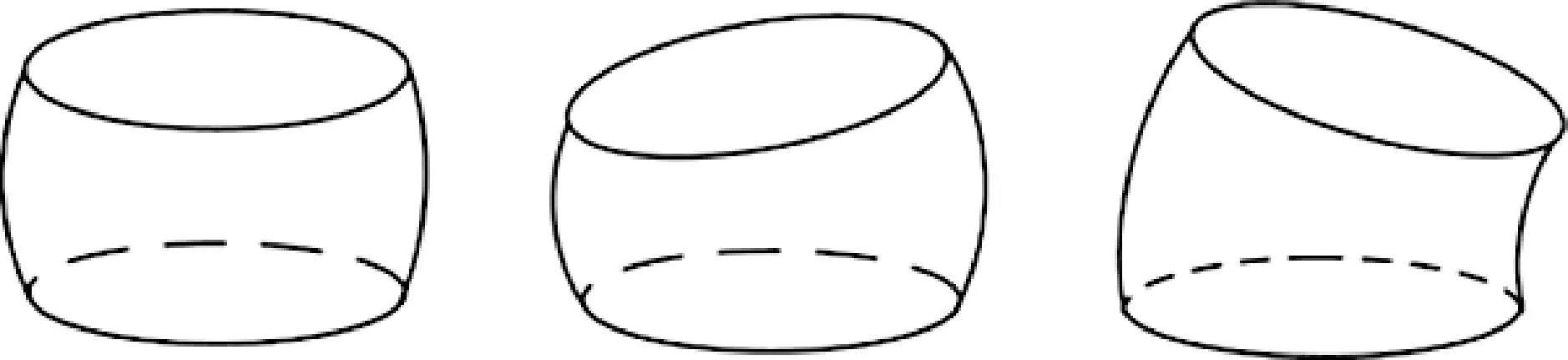

根据有限元分析可知,连杆大头部分受压后,其结构变形情况可以分为3类,分别是平面鼓形、斜面鼓形和弯曲形,各形态的示意图如图17所示。

(a)平面鼓形 (b)斜面鼓型 (c)弯曲形

3.1 变形重构原理

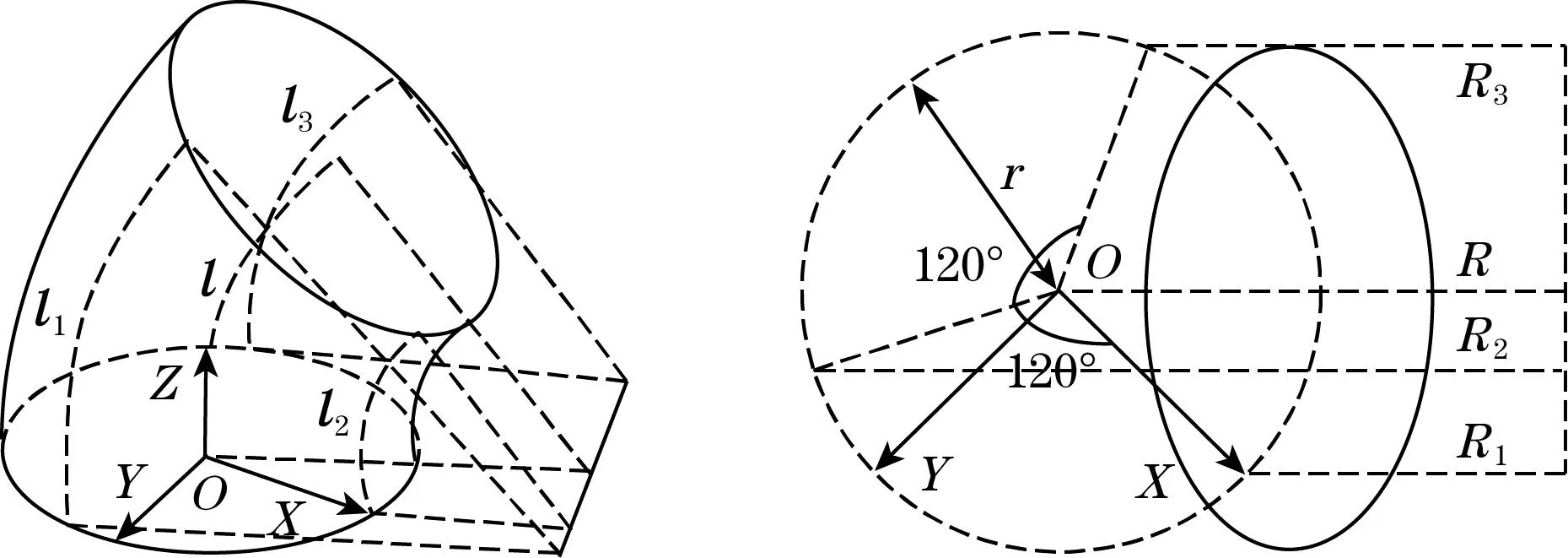

对于平面鼓形和斜面鼓形的重构原理,因两者属于同一类型的理想情况和一般情况,所以放在一起讨论和分析。首先根据FBG的分布建立如图18(a)所示的坐标系,其中平面鼓形的结构示意图和几何关系侧视图如图18所示。

(a)结构示意图(b)结构关系侧视图

由图18所示的几何结构可得表达式:

(4)

两方程联立即可求出θ、R。平面鼓形属于理想情况,通过3根FBG所在母线的平均值重构出变形后的结构形态,斜面鼓形则根据各FBG所在母线的实际值进行重构。

对于弯曲形的重构原理,坐标系的建立方法同平面鼓形一致,FBG栅点所在母线l1、l2、l3作为驱动空间的输入参数,利用运动学建模思想求解配置空间的曲率k。

根据常曲率原理[21-22],圆环弯曲形成的圆弧与单元整体弯曲形成的圆弧具有相同曲率,因此中心轴的曲率半径记为R,圆环弯曲所形成的圆弧曲率半径记为Rj(j=1,2,3),柔性体半径为r。由图19所示结构的几何关系可得圆环曲率半径表达式:

(a)结构示意图 (b)结构几何关系俯视图

Rj=R-rcosφj

(5)

通过式(5)可以归纳出R和r的关系,结合弧长公式l=θR,可得弧长间关系:

lj=θR-θrcosφj=l-θrcosφj

(6)

根据FBG传感器在连杆内壁的分布位置可得:

(7)

由式(5)可得比例关系,进而可以求得偏转角:

(8)

最后通过以上公式可得曲率:

(9)

3.2 变形重构步骤

连杆大头变形三维重构可以看作是粘贴在其表面的3根FBG检测单元形状重构问题。首先,利用标定实验获取位移变化量与波长偏移量的关系,在此基础上通过实验得到FBG测点所在母线的变形量;然后把连杆大头结构近似看成空间圆环,建立坐标系分析其变形特征;接着分别对3根FBG进行重构;最后,根据变形重构原理将3根FBG采集的数据耦合计算,实现连杆变形的三维重构。处理过程如下:

1)利用标定实验测得的位移变化量与FBG波长偏移量关系来获取FBG测点所在母线的变形量。由式(1)可知FBG波长偏移量和FBG应变的对应关系,在FBG栅点与连杆表面无相对滑动的情况下,FBG应变与连杆应变一致,从而通过实验可直接获得连杆表面的变形量。

2)建立重构模型的坐标系。以连杆大头底面的中心作为坐标原点,以垂直于连杆结构的方向为Z轴,以坐标原点和其中一根FBG传感器的连线为X轴,然后按照右手直角坐标系来确定Y坐标方向,从坐标系的几何关系中获得变形重构所需的参数。

3)根据3种重构算法原理分别对3根FBG采集的数据进行变形重构。

在实际测量中,由于FBG只能获取有限且离散的数据,因此需要通过近似法重构出连杆的形态,以实现变形信息的连续化,提高三维重构的精度。

4 变形感知实验与分析

为验证基于FBG连杆变形感知与重构方法的可行性,搭建基于FBG连杆的变形感知实验的硬件系统,开发FBG数据采集、检测结果可视化的软件系统,并对实验数据进行分析与验证。

4.1 基于FBG连杆变形感知实验的硬件系统

连杆变形感知与三维重构实验的硬件系统由连杆、DIC疲劳机、实验模型支撑架、平面压头、FBG解调仪(16通道,1 kHz,波长范围为1 525~1 565 nm,分辨率为0.2 pm,重复性为2 pm)以及高性能计算机组成,实验整体布局如图20所示。连杆大头的底面固定于支撑架,连杆大头的顶面与平面压头相接触且处于夹紧状态,沿其内壁周向间隔120°分别粘贴3根FBG传感器A、B和C,当连杆大头的顶面被施加一定载荷时,粘贴于连杆内壁的FBG检测单元感知结构形态变化,并将形变感知信息通过FBG解调仪输出至上位机,根据连杆变形重构算法,实现连杆大头形态变化的可视化输出。

图20 实验整体布局图

4.2 变形感知实验的可视化软件系统

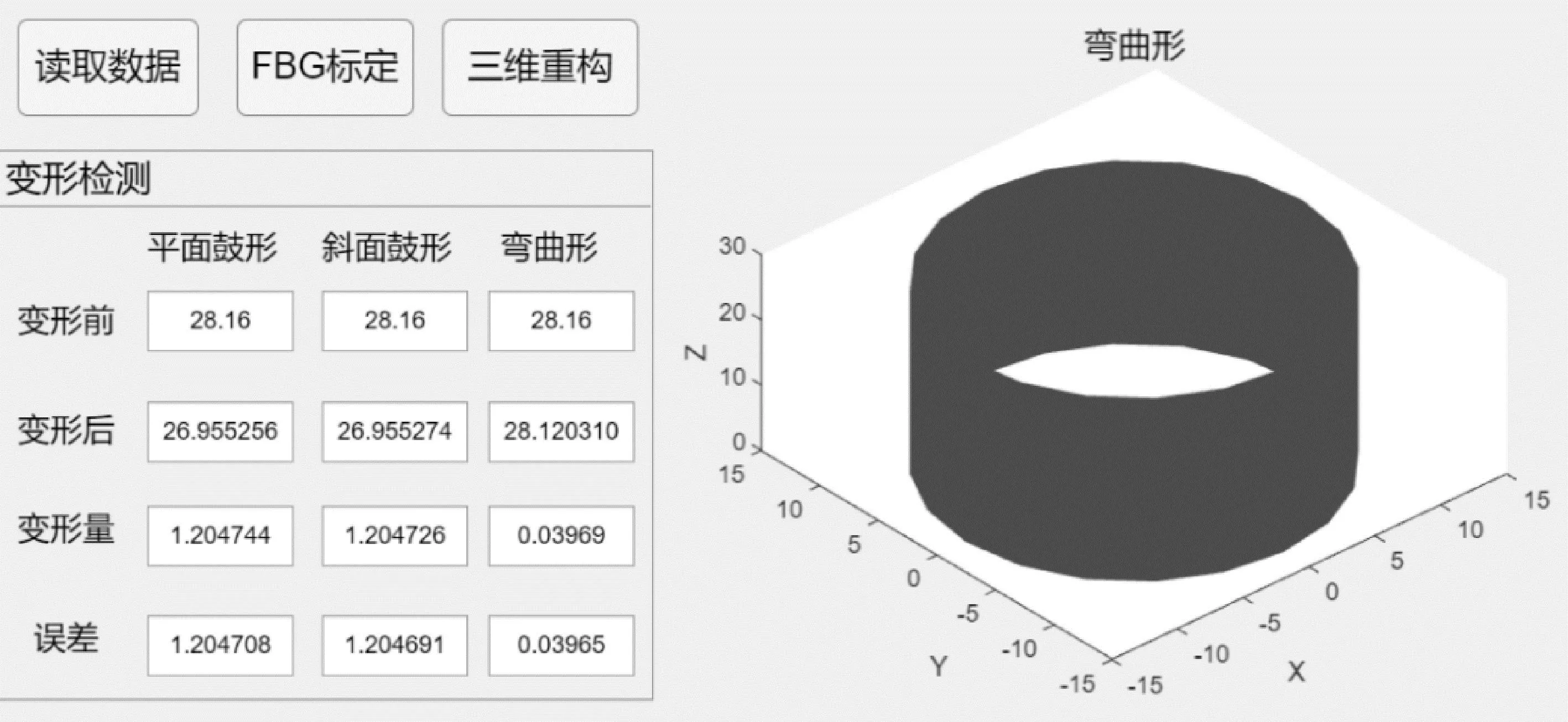

可视化系统不仅使硬件系统与检测装置进行通信传输,也为操作人员提供可视化界面进行监控,分析连杆变形趋势,开发出基于Windows平台、开发环境基于MATLAB的检测系统,主要包含数据处理模块和图像显示模块。数据处理模块主要将FBG解调仪采集的数据进行转换,包括采集数据,转换数据,提取FBG标定实验数据,确定位移变化量与波长偏移量的关系,根据已知关系确定变形量,并解算重构算法所需数据;图像显示模块可显示不同重构情况变形前、变形后、变形量、误差以及重构结果图,达到直观量化。

因此,通过数据处理模块对FBG传感数据采集和处理,确定位移变化量与FBG波长偏移量的对应关系,在此基础上获取变形量,由三维重构算法解得连杆竖直方向的高度,与测量值进行对比得出变化量,并通过图像显示模块反馈给操作人员,以此判断连杆是否出现问题。可视化系统界面如图21所示。

图21 连杆大头变形可视化系统界面

4.3 实验分析与验证

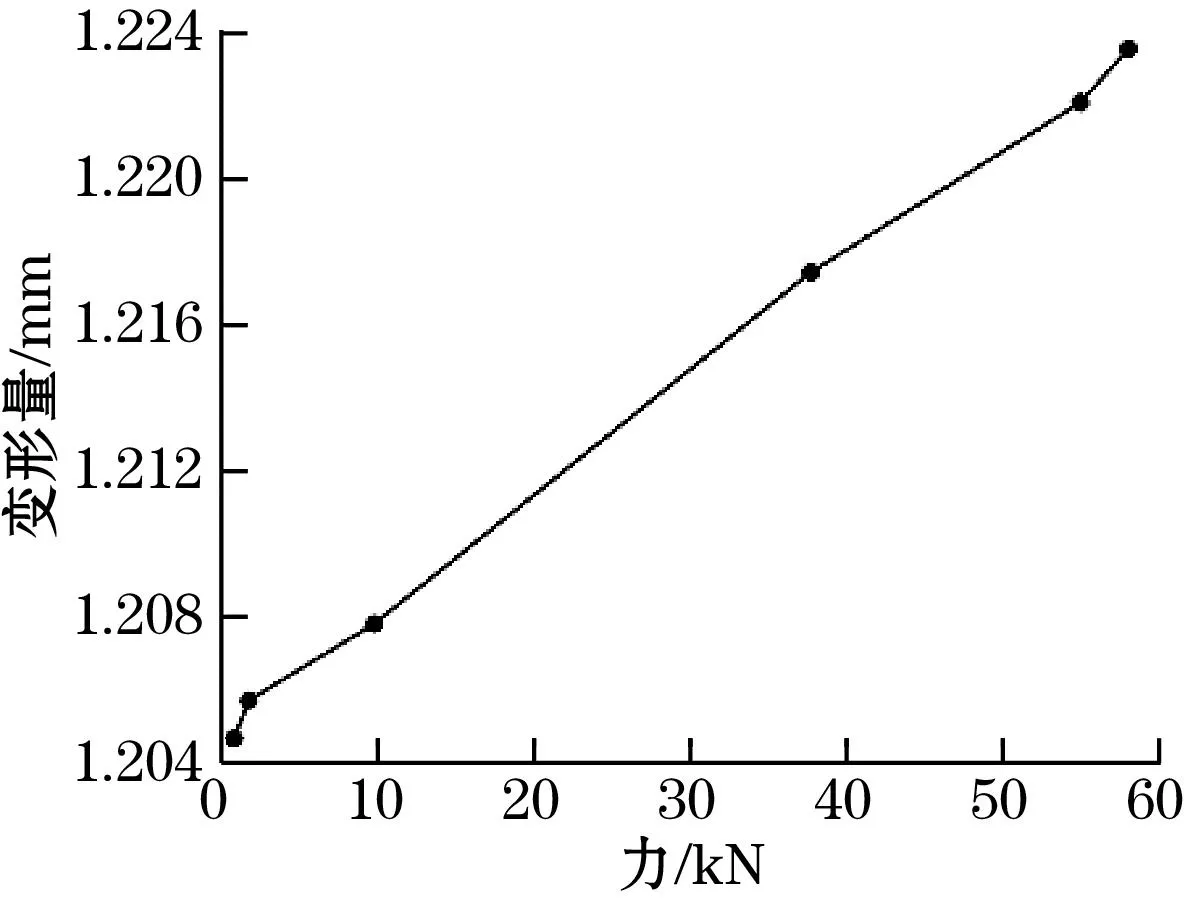

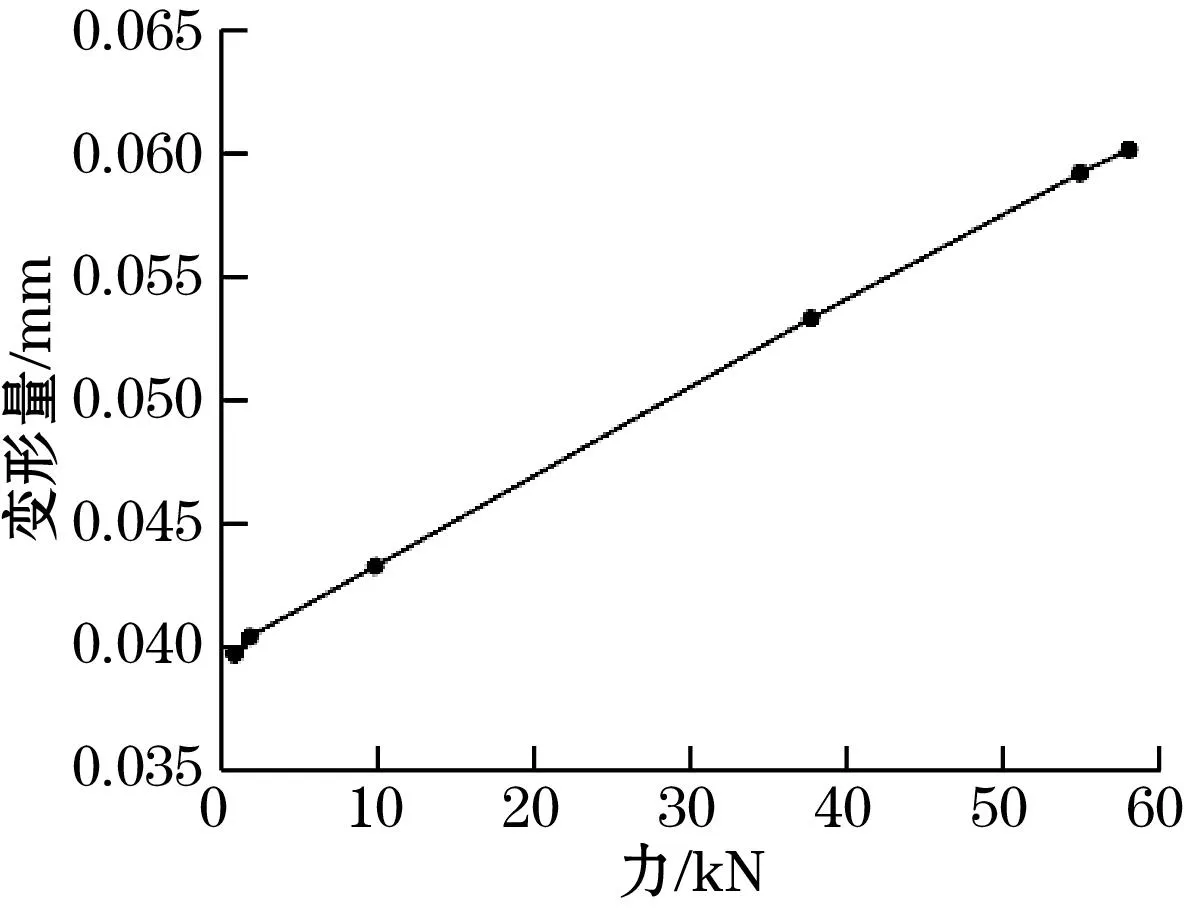

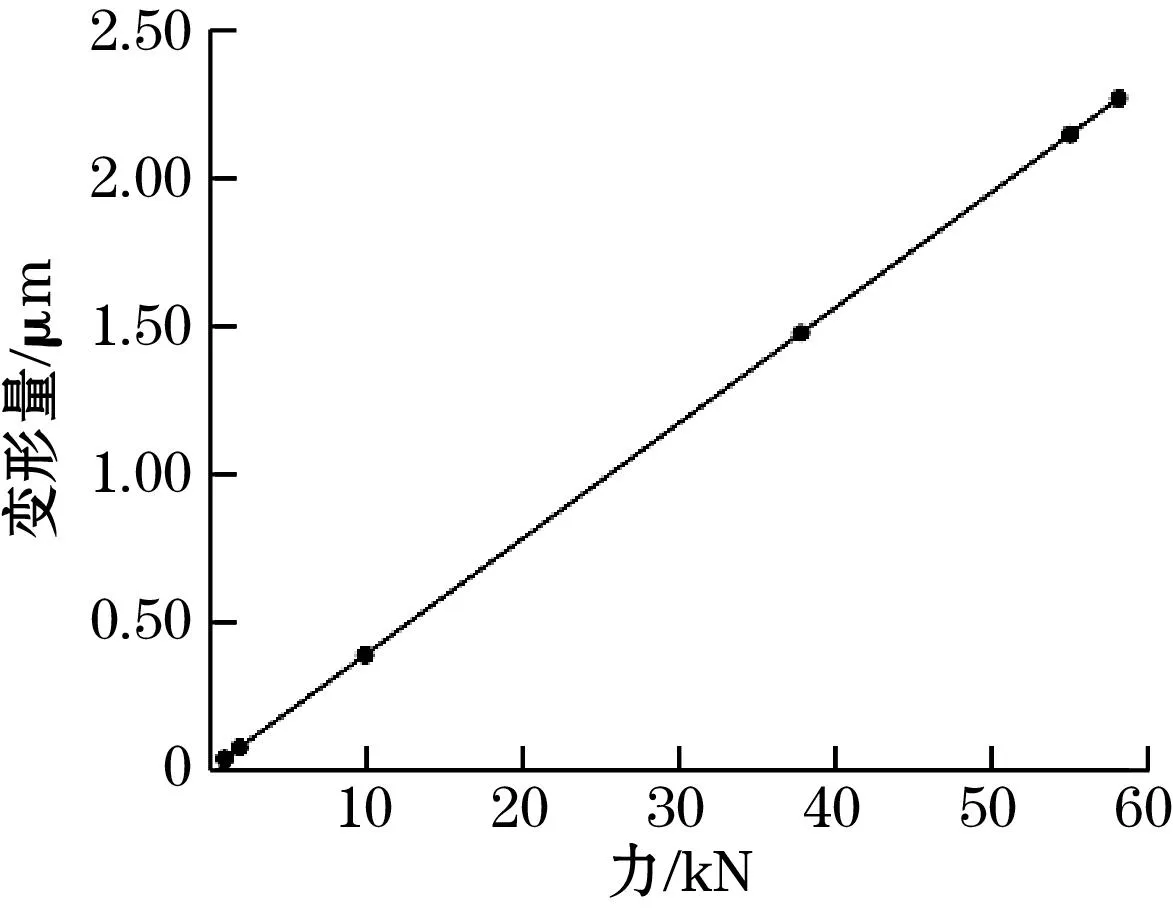

为验证基于FBG变形重构算法的有效性,将连杆大头竖直方向的变形量作为检测参数与仿真结果进行对比。对连杆大头部分施加0~60 kN的载荷,根据变形重构算法获得连杆高度上的变化量。与此同时,采用Ansys仿真软件对连杆结构进行静态分析获取高度上变形量的平均值。因采样的数据量过大,选取连杆大头变形过程中6组数据进行分析,比较相同载荷下3种重构方法的变形趋势与仿真的变形趋势,对比结果如图22~图25所示。

图22 平面鼓形变形趋势

图23 斜面鼓形变形趋势

图24 弯曲形变形趋势

图25 仿真变形趋势

由图22~图25可以看出,随着载荷增大,3种重构方法计算所得竖直方向的变形量也随之增大,变形趋势均与仿真一致。对比3种重构算法,第3种重构算法的精度较高,而第1种和第2种重构算法精度相当;与仿真结果比较,第3种重构效果较好,第1种与第2种重构效果近似。总体来说,3种重构方法的变形趋势与仿真变形趋势一致,但精度有待提高,需要进行进一步的研究和优化。

5 结束语

本文针对连杆形态变化的可视化检测,提出基于FBG变形感知技术,通过构建基于FBG连杆的变形检测系统,设计FBG栅点的传感网络,开发3种基于FBG连杆变形的重构算法,并将检测结果与仿真结果进行对比分析,实验结果验证了基于FBG连杆变形感知与三维重构的可行性。该方法可获得结构变形信息,克服了传统检测方法易受环境限制而影响精度的缺点,为连杆及其他关键零部件的在线监测提供了新思路。