冲击频率可调的钻井提速工具结构设计与试验

2024-02-22张鹏翔孙耀宁许晨星宋西岩

田 雨 张 昕, 张鹏翔 孙耀宁 许晨星 宋西岩

(1.新疆大学机械工程学院 2.中国石油集团西部钻探工程有限公司工程技术研究院 3.中国石油集团西部钻探工程有限公司吐哈钻井公司)

0 引 言

近年来,我国常规油气资源进入自然递减阶段,上产难度大,同时,中国的油气需求也在不断增长。因此,深部油气资源已经成为我国能源接替的一个重要领域。而深部地层地质情况复杂,地层压实程度高,传统的钻井方式存在破岩效率低,钻井难度大、风险高、施工周期长等问题,难以应对超深井作业任务,因此迫切需求深部地层提速技术[1-2]。

为了提高深部地层的钻井速度,国内外学者研制了各类钻井提速工具,主要分为机械式和液动式2种。机械式冲击钻井工具是将钻压转换为冲击力,具有较强的冲击载荷,能很好地解决硬地层钻进时钻齿无法有效吃入地层和机械钻速偏低等问题。国民油井公司研制的Fluid Hammer钻井工具[3]具有较高的冲击载荷并直接作用于钻头,提速效果明显。张海平研制的机械式旋转冲击钻井工具[4],具有螺杆复合钻进和高频冲击钻进双重功能,能显著提高硬地层的钻进速度。机械式钻井工具虽然能够提高硬地层的钻进速度,但随着井深的增加钻具振动强烈、能耗高,容易产生疲劳损伤,对钻井设备要求高[5-7]。液动冲击钻井工具以钻井液为驱动力和循环介质,推动冲击锤对锤座施加冲击力,它是在冲击力、旋转及射流的基础上联合破碎岩石[8-12]。BBJ工具公司与加拿大Suncor能源公司对液动式冲击钻井工具进行了研究,提出了一种新型液动冲击器,并进行了现场试验,结果表明,该液动冲击器能够提供轴向冲击力并向钻头传递钻压,提高机械钻速30%~50%,且对钻头寿命没有影响。大港油田研制的DGSC型液动冲击钻具在玉门油田L114井进行了试验,结果表明,与没有使用冲击器相比,机械钻速提高43%以上[13]。液动冲击钻井工具在硬岩钻进速度、井斜控制、钻头寿命等方面有着显著的优势,在矿山、采石、地质勘探、水文水井、石油钻井、地热钻井、工程施工及工程勘察等领域被广泛应用。目前提出的液动式冲击钻井提速工具,虽然能显著地提高机械钻速,但冲击频率单一,无法满足不同层位的钻井提速需求。为此,本文研究出一种可以调节频率的冲击钻井工具,通过使用ABAUQS有限元分析软件,结合实际的钻进参数,建立了PDC单齿破岩的有限元模型,分析不同冲击频率对破岩效率的影响,以此找到工具最优设计参数。

1 工具设计

1.1 工具结构及原理

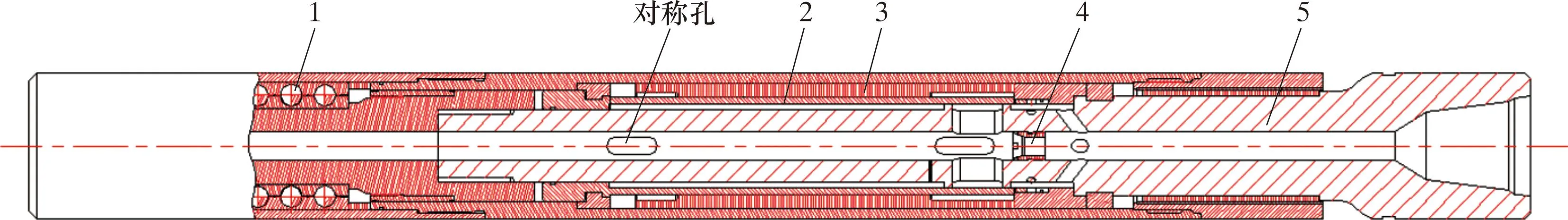

研究的频率可调的液动式钻井提速工具冲击结构如图1所示,主要由轴承、下轴体、活塞衬、冲锤、节流喷嘴组成,上部连接钻铤,下部连接钻头。

1—轴承;2—活塞衬;3—冲锤;4—节流喷嘴;5—下轴体。

工作原理:钻井液经螺杆进入下轴体内孔后,下轴体上端对称口与活塞衬上端口连通,在冲锤上端腔体上形成高压区;与此同时,冲锤下端腔体与活塞衬环空通过下轴体下端的排液斜孔与节流阀后端的流体连通,形成低压区。冲锤在流体压力差的作用下快速下行,与冲锤发生碰撞产生轴向冲击作用。与此同时,下轴体在上部螺杆马达传动轴的带动下转动,当碰撞完成后,冲锤下端腔体与下轴体下端的对称孔、活塞衬上下端孔连通,形成高压区,而冲锤上端腔体则与活塞衬环空通过下轴体下端的排液斜孔与节流阀后端的流体连通,形成低压区。冲锤在流体压力差的作用下快速上行回位,从而完成一次轴向冲击,如此反复,形成循环往复的碰撞冲击。碰撞产生的冲击力通过下轴体直接传递于钻头,相当于给钻头施加一个轴向的高频冲击力,辅助钻头高效破岩。并且,可以通过改变工具下轴体上下端对称孔的数量,改变机构的冲击频率,以更好地适用于各种地层。

1.2 轴向冲击力计算

1.2.1 冲击工具流道结构分析

根据工具结构,对其内部流场进行分析,结构如图2所示。当钻井液经螺杆进入冲击工具下轴体时将会分为2部分,一部分钻井液通过下轴体对称孔进入空腔,推动冲锤轴向运动;剩余钻井液从下轴体内部经节流喷嘴流出,然后同空腔流出的钻井液会合后流入钻头座中心孔。图2中pH1为高压腔内压力,pL1为低压腔内压力,Qr1为工具入口流量,Q1为中心管内剩余钻井液流量。

图2 工具内部流道示意图Fig.2 Schematic diagram for internal flow channel of the tool

1.2.2 冲锤运动分析

根据以上对工具内部流道分析,当钻井液经螺杆进入到下轴体时,由于下轴体内部节流喷嘴的作用,系统将会在冲锤两端产生压差Δpc。设冲锤运动t时刻,冲锤运动速度为vc,运动位移为Xc。

冲锤两端压差为[14]:

(1)

中心管剩余钻井液流经节流喷嘴时产生的压降Δpp1为:

(2)

钻井液从通孔流出产生的压降Δpk1为:

(3)

钻井液进入空腔时瞬时流量qc1为:

qc1=vcAc

(4)

冲锤受力Fc为:

Fc=ΔpcAc+mcg

(5)

冲锤加速度ac为:

ac=Fc/mc

(6)

Δt时间后,冲锤速度:

vc(t+Δt)=vc+acΔt

(7)

式中:u1为入口流速,m/s;ur1为下轴体剩余钻井液流经节流喷嘴后的流速,m/s;k为局部压降系数;mc为冲锤质量,kg;Ac为冲锤横截面积,m2;ρ为钻井液密度,kg/m3;ξ1为节流喷嘴压耗系数;Ap1为节流喷嘴横截面积,m2;ξ2为通孔处的压耗系数;Ak1为通孔横截面积,m2。

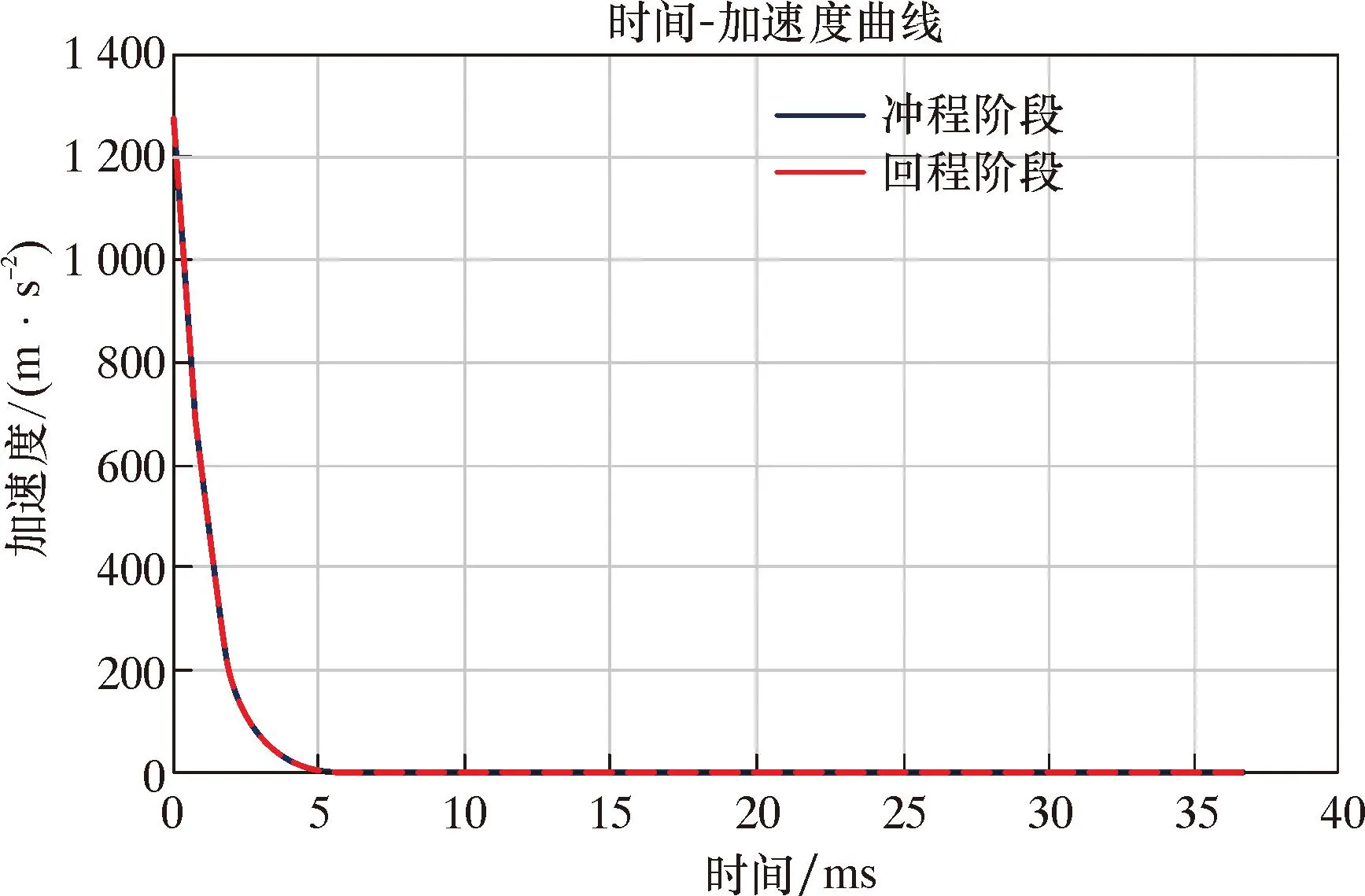

根据以上分析得出计算结果,如图3所示。其中,冲程阶段为冲锤冲击锤座阶段,回程阶段为冲锤上行回位阶段。

图3 冲锤运动加速度随时间变化曲线Fig.3 Variation of impact hammer movement acceleration over time

从图3可以看出,冲锤运动加速度随着时间的延长而减小,在5 ms左右,加速度减小至0,冲锤冲击锤座前先做加速度不断减小的变加速运动,后做匀速运动。根据计算得出,冲锤在匀速运动阶段速度为2.42 m/s。

1.2.3 冲锤动力学仿真

经过冲锤运动分析,冲锤在前后压差的作用下实现轴向往复冲击运动,经下轴体与钻头将冲击能量以应力波的形式传递给岩石表面,实现高效稳定钻进。冲锤材料、锤座材料分别采用35CrMo和20Ni4Mo,2种材料密度均为7.85 g/cm3,屈服强度分别为835、1 220 MPa。碰撞模型如图4所示。使用多体动力学分析软件ANSYS,将锤座设置为底部固定,冲锤设置为移动副,创建冲锤与锤座的接触力约束,冲锤运动速度设置为2.42 m/s,使冲锤沿着轴线方向冲击锤座,通过ANSYS后处理方式计算出碰撞过程中产生的冲击力。图5所示为锤座所受冲击力随冲击碰撞接触时间的变化曲线。由图5可知,碰撞产生的最大冲击力为43.52 kN。

图5 碰撞冲击力随时间变化曲线Fig.5 Variation of collision contact force over time

1.3 冲击频率

螺杆马达传动轴带动下轴体转动,实现冲击腔高低压区转换,使冲锤上下冲击。螺杆马达每转排量为q,螺杆马达的转速设为n,则有:

n=60Q/q

(8)

冲击频率为:

f=nK/60

(9)

式中:Q为螺杆马达流量,mL/min;q为每转排量,mL/r;n为螺杆马达转速,r/min;K为下轴体上下端对称孔的数量。

2 数值模拟与分析

2.1 数值模型

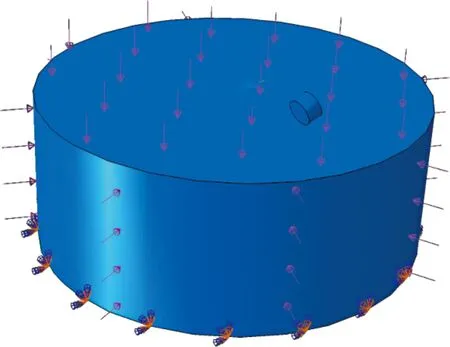

冲击破岩就是在常规钻压作用的同时,在钻头的上方施加一定频率的冲击力进行辅助破岩的一种钻井方式[15-18]。这里旨在研究PDC单齿切削岩石时,冲击频率对破岩效率的影响以及优化冲击系统参数设计。为此,利用ABAQUS有限元软件建立岩石-PDC单齿的数值模型来研究相关问题。岩石模型尺寸与PDC单齿尺寸分别为ø200 mm×80 mm、ø13.44 mm×8 mm,PDC单齿倾角为20°。模型如图6所示。

图6 单齿破岩模型Fig.6 Single cutter rock-breaking model

2.2 材料及边界条件

PDC切削齿材料为硬质合金,设置为刚体,密度14 950 kg/m3,弹性模量600 GPa,泊松比0.08。

在新疆油田石西区块三叠系至二叠系中地层为白碱滩组、克拉玛依组、百口泉组、乌尔禾组和夏子街组,岩性主要以灰色泥岩、灰色粉砂质泥岩、泥质粉砂岩、含砾细砂岩为主。二叠系以下石炭系岩性多为灰色安山岩和褐灰色玄武岩。因此选用花岗岩和砂岩作为岩石模型。花岗岩物理参数为:抗压强度126.519 MPa,抗拉强度6.678 MPa,密度2 730 kg/m3,弹性模量31 783 MPa,泊松比0.118,内聚力13.7 MPa,内摩擦角为45.29°;砂岩物理参数为:抗压强度50.565 MPa,抗拉强度2.863 MPa,密度2 320 kg/m3,弹性模量5 220 MPa,泊松比0.111,内聚力11.69 MPa,内摩擦角35.45°。将岩石与PDC单齿设置为不同的部分,并在岩石预切削部分对网格进行加密。此外,将岩石底部作为固定边界,并在四周施加适当围压条件。

依据所求得的冲击力,赋予单齿冲击力约为1 200 N,对PDC单齿施加2 000 N的钻压,切削速度为0.76 m/s。

2.3 单齿破岩效率分析

通过模拟不同地层条件下冲击频率对破岩效率的影响,得到最优破岩参数。根据模拟结果,以机械钻速、主应力作为不同冲击频率下岩石破碎效率的评价指标。

针对花岗岩等硬地层,仿真结果(见图7a)表明:当冲击频率大于12 Hz时,机械钻速最低为6.78 m/h,随着冲击频率的增加,机械钻速呈上升趋势;当冲击频率为18 Hz时,机械钻速达到最高,值为6.81 m/h;当冲击频率超过18 Hz,机械钻速呈现下降趋势。针对砂岩等中硬地层,仿真结果(见图7b)表明:冲击频率为10 Hz时,机械钻速最低为7.47 m/h,随着冲击频率的增加,机械钻速整体呈上升趋势;当冲击频率达到临界值16 Hz时,机械钻速最高为7.57 m/h;当冲击频率超过临界值以后,机械钻速将会降低。这是由于转速一定时,切削齿作用在岩石单元的时间一定,当冲击频率过小时,无法使岩石充分破碎,冲击破碎区域无法有效地覆盖井底岩石范围。当冲击频率变大,正常情况下可以加快切削速度,但若冲击频率太高,载荷作用于岩石表面的时间将会变短,导致冲击能量不能及时分配,破岩效率将会降低,从而减弱切削效果。由此可见,提高冲击频率能提高破岩效率,但存在一个最优值,要根据具体的地层确定最佳冲击频率。

图7 机械钻速随冲击频率的变化曲线Fig.7 Variation of ROP with impact frequency

保持边界条件不变,以岩石所受最大主应力为参考值,对不同冲击频率的破岩过程进行模拟,得到不同冲击频率下岩石所受最大主应力的计算结果,如图8和图9所示。

图8 不同冲击频率下花岗岩内部最大主应力Fig.8 Maximum principal stress inside granite under different impact frequencies

图9 不同冲击频率下砂岩内部最大主应力Fig.9 Maximum principal stress inside sandstone under different impact frequencies

通过数值模拟分析发现,随着钻头的钻进,在切削齿破碎岩石产生凹槽的部分,岩石内部的最大主应力呈现出了拉应力和压应力交替出现的情况。这是由于切削齿在冲击载荷作用下破碎岩石的过程中,存在对岩石的多次加载与卸载过程,因而拉应力和压应力交替出现。由岩石力学可知,岩石的抗压强度远大于抗拉强度,因此在冲击载荷作用下拉应力和压应力交替出现使得切削齿破岩的效率更高。

仿真结果如图10所示。由图10可知,针对花岗岩,当冲击频率为12 Hz时,岩石内部所受到的最大主应力最小为48.34 MPa;超过12 Hz时,最大主应力随着冲击频率的增加而增大;当频率为18 Hz时,岩石内部所受到的最大主应力出现极值,为49.68 MPa,岩石易于破碎;当冲击频率超过18 Hz,最大主应力减小。针对砂岩,当冲击频率为10 Hz时,岩石内部所受到的最大主应力最小为27.45 MPa;当冲击频率大于10 Hz时,岩石内部所受到的最大主应力整体呈现上升趋势;当冲击频率为16 Hz时,主应力达到峰值,值为27.71 MPa;当冲击频率超过16 Hz时,最大主应力减小。

图10 最大主应力随冲击频率的变化曲线Fig.10 Variation of maximum principal stress with impact frequency

结合上文花岗岩和砂岩在不同冲击频率下所对应机械钻速的分析结果,针对花岗岩等硬地层,所对应的工具最佳冲击频率为18 Hz;针对砂岩等中硬地层,所对应的工具最佳冲击频率为16 Hz。

综合以上分析,对于冲击破岩的钻井方式而言,应将冲击频率保持在合理的范围内,以达到一个最佳的破岩效果。

3 现场试验情况

3.1 中硬地层试验

3.1.1 中硬地层试验应用

该工具下轴体与冲锤上开有过流孔,通过过流孔之间的配合,部分钻井液流入下轴体与冲锤之间环形空间,驱动冲锤往复运动,产生轴向冲击,向上的冲击被减振垫片吸收,向下的冲击力直接作用在钻头上,形成轴向冲击,并可以通过改变过流孔的数量来实现冲击频率的改变。因此,依据上述数值模拟结果,该工具选择适合的冲击频率,于2022年5月5—9日在新疆油田中拐区块X1井进行试验。该井为直井,设计井深4 320 m。X1井三开直井段钻遇克拉玛依组、百口泉组、上乌尔禾组、佳木河组。根据邻井地层资料可知,百口泉组至乌尔禾组主要为褐色灰褐色泥岩、粉砂质泥岩、含砾泥岩夹薄层砂岩及砂砾岩,互层频繁;佳木河组岩性主要以砂砾岩为主,地层研磨性及冲击性较强,钻头易磨损,机械钻速低,钻井周期长,严重制约了该区块的勘探开发进程。

3.1.2 钻具组合及钻进参数

(1)试验井段:3 717~3 956 m。

(2)钻具组合:ø215.9 mm PDC钻头+频率可调的钻井提速工具(冲击频率16 Hz)+411×4A0接头+ø165.0 mm止回阀+定向接头+ø159.0 mm无磁+ø214.0 mm扶正器+ø158.8 mm钻铤24根+4A1×410接头+ø127.0 mm加重钻杆12根+411×NC52内接头+ø127.0 mm钻杆。

(3)现场钻井作业具体参数为:钻压50~100 kN,排量30 L/s,转盘转速70~80 r/min,泵压19~20 MPa。

3.1.3 试验情况分析

针对该地层,调试工具,使得工具以最佳的冲击频率入井。入井后该工具进尺239 m,纯钻时间为43.5 h,平均机械钻速5.47 m/h,试验结束后工具外观完好。与邻井X2井螺杆钻具在相同型号钻头单趟进尺156 m对比,结果表明,使用该工具单趟进尺提高53%,机械钻速提升27.0%,减少1趟起下钻,有效节约了工期。钻进效果对比如表1所示。

表1 邻井机械钻速对比情况Table 1 ROPs in test well and adjacent well

3.2 硬地层试验

3.2.1 硬地层试验应用

依据数值模拟结果,该工具选择合适的冲击频率,于2022年10月20—23日在新疆油田石西区块X3井进行试验,该井为直井,设计井深5 340 m。X3井三开直井段所钻地层为石炭系,岩性多为灰色安山岩和褐色玄武岩,可钻性较差,机械钻速低,钻井周期长。

3.2.2 钻具组合及钻进参数

(1)试验井段:5 173~5 340 m。

(2)钻具组合:ø215.9 mm PDC钻头+频率可调的钻井提速工具(冲击频率18 Hz)+411×4A0+70 MPa止回阀+ø159.0 mm钻铤1根+稳定器+ø159.0 mm钻铤22根+4A1×NC52内接头+ø127.0 mm钻杆105根+NC52外螺纹×DS55内接头+ø139.7 mm钻杆。

(3)现场钻井具体作业参数为:钻压30~80 kN,排量21 L/s,转盘转速50~60 r/min,泵压14 MPa。

3.2.3 试验情况分析

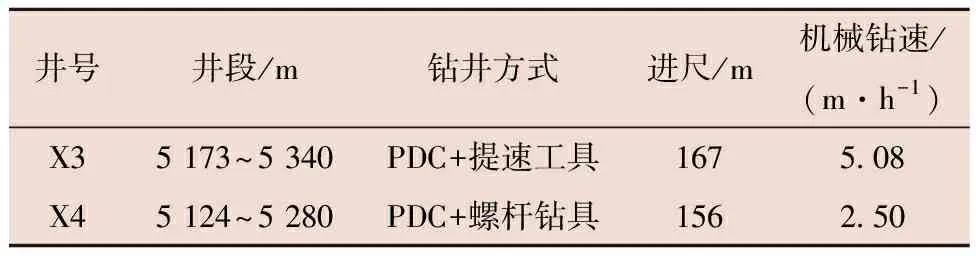

该趟钻总进尺167 m,纯钻时间32.9 h,平均机械钻速5.08 m/h。较邻井X4井机械钻速提高103.2%。钻进效果对比如表2所示。

表2 邻井机械钻速对比情况Table 2 ROPs in test well and adjacent well

图11为不同地层条件下与邻井的机械钻速对比情况。从图11可以看出,在不同地层中,使用冲击频率可调的钻井提速工具,可有效提高机械钻速,缩短钻井周期。

图11 不同地层条件下与邻井机械钻速对比情况Fig.11 ROPs in test wells and adjacent wells under different formation conditions

4 结 论

(1)频率可调的钻井提速工具以钻井液作为动力来源,驱动冲锤实现轴向往复运动,然后通过锤座将冲击力传到钻头,实现冲击破岩。还可以通过改变下心轴换位孔的数量来改变冲击频率,以此来更好地适用于各种地层。

(2)根据工具设计结构,对其内部流道进行了分析,建立了冲锤腔体力学模型,得到了冲锤两端的压差及运动速度。通过动力学仿真,计算出冲锤碰撞过程中产生的冲击力。

(3)在不同的地层中,冲击频率对破岩效率影响较大,存在一个最优破岩值,要根据不同的地层确定不同的冲击频率,以达到最优的破岩效果。

(4)工具在中硬地层钻进时,平均机械钻速达到了5.47m/h,与邻井同深度井段相比,平均机械钻速有了明显的提升。在硬地层钻进时,平均机械钻速达到5.08 m/h,较邻井机械钻速提高103.2%,证明了该工具能有效提高耐磨地层的机械钻速。