发动机进气歧管支架疲劳开裂分析与优化

2024-02-22王振张育春李文辉贺礼

王振 张育春 李文辉 贺礼

(宁波吉利罗佑发动机零部件有限公司,宁波 315336)

1 前言

汽车在使用过程中会出现零部件失效的情况,发动机零部件的失效占比高达41%,如锻造夹杂异物导致曲轴油道内壁扭转疲劳开裂[1]、排气管支架焊接螺母疲劳开裂[2]等。疲劳断裂导致的发动机零部件失效已成为汽车零部件失效的主要类型。

进气歧管是发动机的重要零部件,基于轻量化的设计理念,进气歧管普遍采用尼龙材料,同时,尼龙进气歧管还具有改善热起动性能、减小空气流动阻力等优点。但受其稳压分流作用及成型工艺影响,尼龙进气歧管的体积较大,进气歧管及附属零件在设计及应用过程中需考虑振动模态,避免出现振动导致的疲劳失效。

某1.5 L 自然吸气发动机在开发阶段进行台架耐久试验时,进气歧管固定支架多次出现开裂现象。针对此问题,本文结合CAE 仿真计算及实物验证等措施确定故障原因,提出解决方案并通过仿真计算和多样本量台架实物测试验证了方案的有效性。

2 系统结构及故障描述

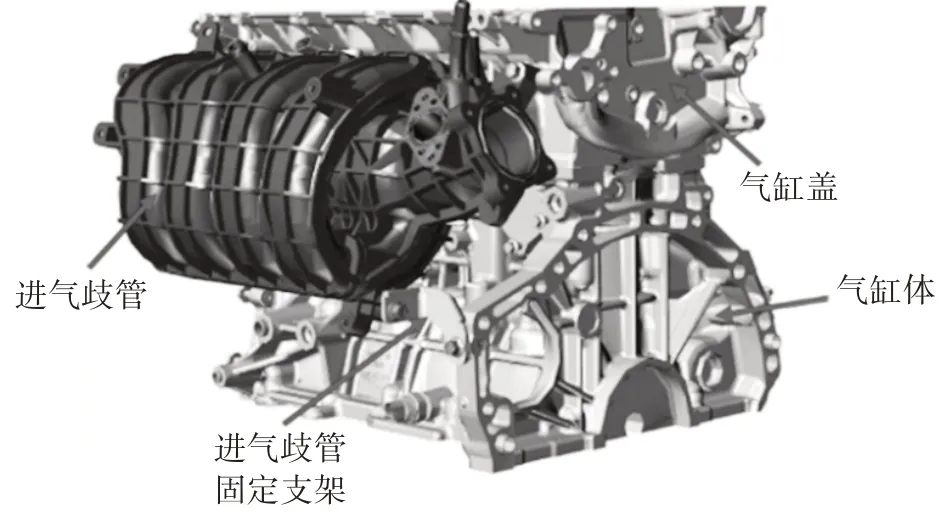

该发动机进气歧管为尼龙材料,通过螺栓固定在发动机气缸盖上,其固定采用悬臂梁结构,为提高可靠性,在进气歧管下端增加固定支架并与气缸体连接,如图1所示。

图1 进气歧管支架布置

该机型在发动机可靠性测试台架上运行174 h后,进行台架日常巡检时发现进气歧管固定支架开裂,如图2所示,其他正在进行同类型试验的发动机同一支架也出现了开裂的问题,如图3所示,且裂纹在同一区域,属同类问题。

图2 首发支架开裂

图3 同类型试验支架开裂

3 故障分析

3.1 材料分析

失效件断裂位置均出现在支架折弯处,支架断口部位存在表面腐蚀,如图4所示,对支架断口进行电镜分析,如图5所示,由裂纹源头处的微观断口形貌可知,支架开裂始于折弯内边缘(“7”字型边缘),裂纹扩展区的微观形貌可见疲劳辉纹,为疲劳断裂特征。

图4 支架断口表面锈蚀

图5 支架断口电镜分析结果

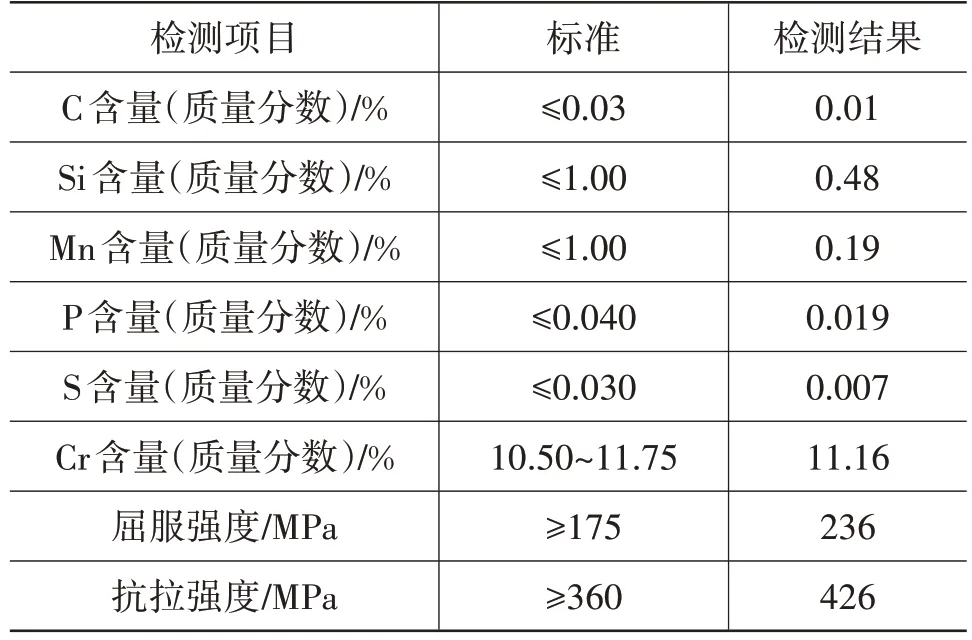

支架材料为SUH409L,为排除失效件材料问题,对失效件进行材料成分检测,结果如表1 所示,未发现异常。

表1 失效件材料检测结果

3.2 设计确认

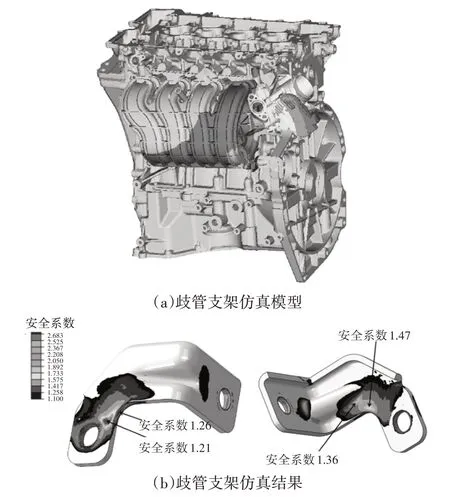

为确认支架设计是否合理,对支架方案进行CAE 仿真计算,参考数据库信息,振动加速度按照15g带入1 阶模态计算模型,结果显示,支架最薄弱位置与失效件断口分析结果相吻合,但薄弱处疲劳安全系数为1.21,大于1.10,符合设计要求,如图6所示。

图6 支架疲劳安全系数仿真计算结果

对比相同制造商其他发动机产品进气歧管模态计算结果,失效发动机进气歧管模态频率为142 Hz,处于中等水平,如表2所示。

表2 进气歧管整机模态频率计算结果Hz

3.3 试验边界排查

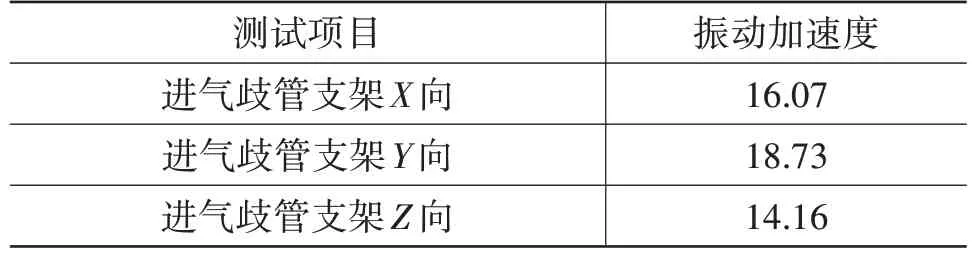

对失效发动机的试验边界进行排查以确认边界环境是否存在异常。由于失效形式为疲劳开裂,考虑到试验时台架的振动作用,测试台架的振动加速度,结果如表3所示,实测结果高于仿真计算结果(15g),初步说明试验边界与仿真计算边界不符。

表3 台架振动加速度测试结果g

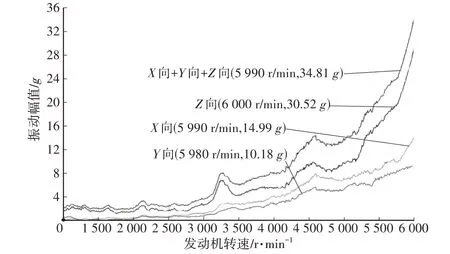

为进一步确认台架振动的影响,对其他台架进行共振测试,确认发动机进气歧管共振情况,结果如图7 所示,进气歧管在发动机转速为5 960 r/min时的振动加速度为36.35g,远高于仿真计算结果(15g),故可确认发动机高转速条件下存在明显的共振现象。

按照台架实测结果重新计算CAE 仿真模型的振动边界,结果显示,支架折弯处最小疲劳安全系数为0.82,不满足设计要求,与失效件故障吻合,如图8 所示。因此,可以确定支架开裂的原因是试验台架在发动机高速工作条件下产生的共振超过零件设计要求。

图8 试验边界更新后疲劳安全系数计算结果

3.4 设计方案优化

经确认,试验用台架自身的振动符合要求,且搭载其他类型发动机时未出现异常共振,因此,对支架进行设计优化。

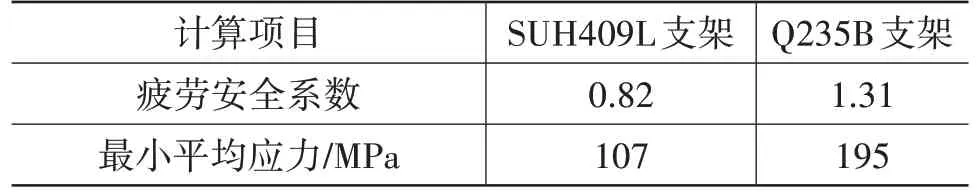

在不更改结构设计的前提下,将支架材料更换为Q235B 进行仿真计算,仿真振动边界更新为台架实测结果,计算结果如表4 所示。折弯处的平均应力高于Q235B的疲劳应力极限(175.5 MPa),存在疲劳断裂风险。

表4 更换材料前、后疲劳安全系数和应力计算结果

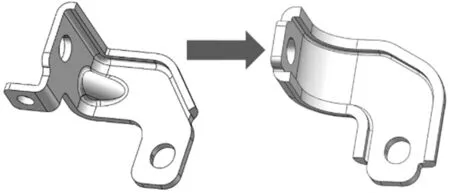

继续对支架进行优化设计,沿用原设计方案的材料,支架结构由单翻边更改为双翻边,如图9 所示,分别对翻边高度为3 mm、5 mm 的状态进行模态分析,结果显示,翻边高度为5 mm 时各阶次模态频率仿真结果均优于翻边高度为3 mm 时的结果,其中3阶模态频率提升4 Hz,如表5所示。

表5 双翻边支架模态仿真结果

图9 支架结构优化

将发动机更换双翻边支架样件并搭载到原台架上进行振动测试。测试结果如图10所示,进气歧管振动加速度最大值减小为30.52g,但共振仍然偏大,支架存在开裂风险。

图10 双翻边支架台架振动测试结果

由于以上方案均无法满足设计要求,对支架采用QT500 铸造工艺方案进行评估,其模态仿真结果均优于双翻边方案,如表6所示。

表6 QT500铸造支架模态分析结果Hz

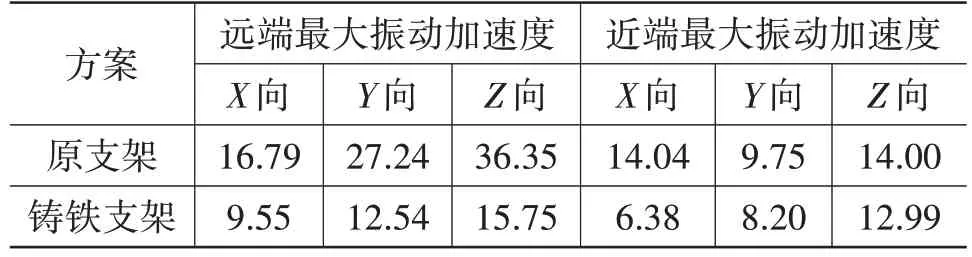

采用QT500 铸造工艺方案制作支架快速样件,搭载于整机进行台架振动测试,结果如图11 所示,进气歧管振动加速度最大值减小至15.75g,接近15g正常设计水平,满足设计要求。

图11 QT500铸造支架台架振动测试结果

将原状态的支架样件和QT500 铸造工艺方案的支架样件在NVH 专用台架上进行全负荷加速工况专项测试,对比结果如图12所示。

图12 铸铁支架与原方案振动测试结果对比

继续测试进气歧管近端振动加速度,结果如表7所示,可知歧管近端振动处于正常水平,满足设计要求。

表7 进气歧管近端与远端振动测试结果g

对QT500 铸造工艺方案的进气歧管支架进行5轮次台架耐久验证,试验后均未发生支架开裂现象,如图13所示,改善措施有效。

图13 铸铁支架台架耐久测试后状态

4 结束语

本文针对进气歧管固定支架开裂问题进行了分析及优化。首先,对失效支架的理化特性、断口金相进行确认,排除了材料及零部件质量问题。然后,在设计改动量最小的前提下,分别对更改材料、双翻边的方案进行了仿真计算及样件快速验证。最后,在确认支架断裂主要原因为进气歧管远端振动大导致的固定支架共振断裂后,采用QT500 铸造工艺制作样件并安装于整机进行台架耐久测试,通过验证。