拉挤成型锚杆环氧树脂基体及复合材料杆体力学性能研究

2024-02-22王存飞杨增福陈亚芹张旭锋

王存飞,杨增福,陈亚芹,张旭锋,3

(1.中国神华能源股份有限公司神东煤炭分公司,陕西 榆林 719325;2.山东奥卓新材料有限公司,山东 滕州 277524;3.北京理工大学 材料学院,北京 100081)

近年来,金属锚杆在矿井下作业中,极易受腐蚀而失效,钢筋锈蚀使锚杆长期使用的耐久性、安全性令人担忧[1-4]。与金属锚杆相比,拉挤成型的复合材料锚杆具有非金属化、耐久性好、重量轻、生产成本低等优点,具有替代钢制锚杆的潜在优势[5,6]。目前,复合材料锚杆普遍采用环氧乙烯基树脂或不饱和树脂,纤维与树脂界面强度低,锚杆杆体强度低,在支护过程中存在断裂失效现象[7,8]。为提高复合材料锚杆的整体性能,需要开发适用于锚杆拉挤成型的高性能环氧树脂基体。

拉挤成型是指在牵引设备的作用下,将连续纤维或其织物浸渍树脂后通过模具加热使树脂固化生产复合材料型材的工艺方法[9,10]。该工艺对树脂基体的性能有较高要求,要同时满足物理性能和拉挤成型工艺要求,主要工艺要求有:适用期较长、可满足连续生产要求;粘度低、对碳纤维浸润良好、与纤维界面作用力强;固化温度下凝胶时间短、固化速率快,在一定拉挤速率下通过模具就完成固化反应[11,12]。其中建筑用复合材料加强筋和煤矿井下支护复合材料锚杆普遍采用拉挤成型工艺[13]。

本文针对玻璃纤维拉挤锚杆对树脂基体的应用要求,通过配方优化设计开发了酸酐固化环氧树脂基体,对树脂基体流变性能、固化性能、浇注体力学性能及耐温性能进行了测试分析。根据Arrhenius方程建立的粘度模型可用来预测树脂的粘度特性,为拉挤成型工艺窗口、纤维浸润等工艺制定提供理论指导。树脂浇注体具有较好的力学强度和韧性,通过全螺纹锚杆拉挤成型工艺应用验证,能够满足锚杆杆体拉挤成型工艺应用要求,复合材料杆体综合力学性能优异,对锚杆性能升级和支护安全性能提高具有重要意义。

1 实验材料基本情况及样品制备

1.1 原材料

杆体成型用双组分环氧树脂BL2026-A、BL2025-B由山东奥卓新材料科技有限公司提供。BL2026-A组分由双酚F缩水甘油醚环氧树脂(环氧当量164.8 g/eq,25 ℃时粘度为4500 mPa·s)、新戊二醇缩水甘油醚(环氧当量为147 g/eq,25 ℃时粘度为15 mPa·s)组成;BL2025-B组分由固化剂甲基六氢苯酐(纯度99.1%,酸值650 mg KOH/g)、咪唑类促进剂、聚氨酯增韧剂(自制)等组成。树脂基体由A、B组分按质量比100∶96配置。高强玻璃纤维,牌号S-1 HM 316HP,线密度(中心值)为2400 g/km,断裂强度不小于0.40 N/tex,公称直径为17 μm。

1.2 树脂浇注体制备

将环氧树脂A组分与固化剂B组分按质量比100∶96配置,常温搅拌,置于40 ℃真空烘箱-0.1 MPa的条件下脱泡,脱泡后缓慢放气,然后浇铸在50 ℃预热好的聚四氟乙烯模具中,将模具置于烘箱中按照100 ℃@1 h、120 ℃@1 h、160 ℃@1 h程序升温固化,待自然降温冷却后脱模。

1.3 全螺纹复合材料锚杆制备

采用拉挤成型工艺制备,将连续的增强纤维浸渍低粘度树脂,通过拉挤成型设备即可制备拉挤复合材料,拉挤成型工艺流程如图1所示。拉挤速度0.8 m/min,温度设置一区220 ℃,二区200 ℃,三区180 ℃,四区170 ℃,五区160 ℃,牵引力20 t。

图1 拉挤成型工艺流程Fig.1 Process flow chart of pultrusion forming

2 实验测试设备及测试内容

2.1 测试设备

差热扫描量热仪型号为NETZSCH DSC214;电子万能试验机型号为Instron 4465;微机屏显式液压万能试验机最大压力600 kN;全螺纹复合材料锚杆拉挤成型设备定制开发。

2.2 树脂流变性能测试

采用锥板流变仪,按照标准GB/T 22314—2008测试粘度—温度曲线,温度范围为20~160 ℃,升温速率为2 ℃/min,选用6号转子,转速设定300 r/min,剪切速率1000 s-1,在测定温度下恒温30 s并读取粘度数值。稳态剪切模式下,测试和记录树脂体系粘度随温度的变化关系。根据粘度—温度曲线,选取80 ℃、100 ℃、120 ℃、160 ℃温度点进行粘度—时间曲线测试。

2.3 差示扫描量热法

采用差示扫描量热仪,将10~15 mg样品放入不同的铝坩埚中,在非等温条件下以5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min的升温速率在20~250 ℃范围内进行测试。保护气体为N2,流速为50 mL/min,100 mL/min。

玻璃化转变温度:将固化后的样品以10 ℃/min的升温速率进行DSC测试,Tg按11357—2∶2013标准确定。

2.4 浇注体力学性能测试

采用电子万能试验机,按照标准GB/T 2567—2008《树脂浇涛体性能试验》测试拉伸、压缩和弯曲强度,测试环境温度为(25±2)℃。

2.5 锚杆杆体力学性能测试

复合材料杆体室温干燥状态下力学性能测试按标准MT/T 1061—2008测试。

1)拉伸强度测试:在杆体中间随机截取一段长为1000 mm的试件,在杆体两端另取400 mm用胶粘剂粘在匹配的钢管内,保证杆体与钢管粘接强度高于杆体自身的抗拉强度。钢管长度400 mm,壁厚6 mm,钢管内壁开有深度约1 mm的凹槽。将粘接有钢管的两段分别夹持在万能材料试验机上下夹头进行拉伸强度测定。每一组测试3个试样取平均值。

2)横向剪切测试:杆体中间段随机截取200 mm长的试件放入剪切专用夹具中,以10~20 kN/min的速度加载,按式(1)计算剪切强度。每一组测试3个试样取平均值。

式中,P为最大剪切力,N;A为单个正剪切面积值,mm2;σs为剪切强度,MPa。

3 测试结果与讨论

3.1 树脂基体流变性能分析

粘度是热固性树脂基体主要的流变学参数,其变化与成型加工中发生的固化反应程度密切相关,是影响复合材料成型工艺及性能的重要因素[14,15]。

3.1.1 非等温粘度分析

树脂基体粘度—温度曲线如图2所示,由图2可见,在加热过程中,树脂体系的粘度变化曲线呈现U型,起始粘度为1.3 Pa·s。粘度随温度的变化分三个阶段。第一阶段,在室温至60 ℃区域内,树脂体系粘度随温度升高明显降低。当温度升高时,体系内的分子无规则热运动加剧,分子链段的活性和柔韧性增加,树脂粘度降低[16]。第二阶段,在60~120 ℃范围,树脂体系出现较宽低粘度平台,该阶段因化学反应使得粘度的增大值不足以和热活化产生的粘度降低相平衡,粘度在相对较低的水平保持稳定,最低降至0.3 Pa·s。第三阶段,随着温度继续升高至120 ℃以上,树脂粘度出现拐点并随着温度的上升呈指数型增长,表明树脂体系固化交联反应加速,大分子链之间通过化学交联形成牢固的三维网状结构[17]。

3.1.2 等温粘度分析

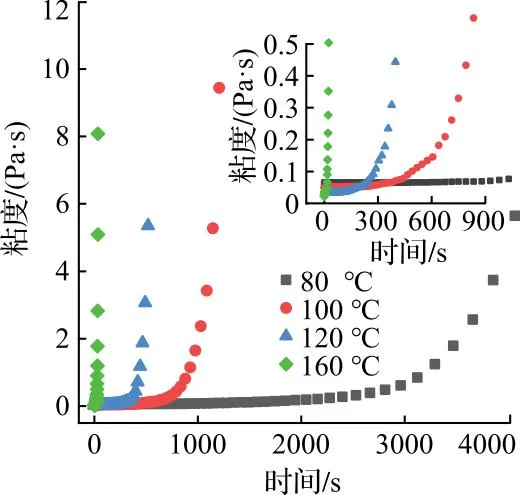

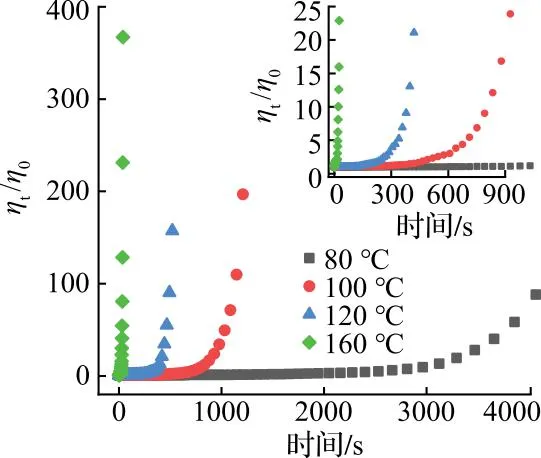

根据粘度—温度曲线测试结果,选取80 ℃、100 ℃、120 ℃、160 ℃分析粘度和时间的关系曲线,如图3所示,可清晰观察到所有树脂体系在初始阶段均具有很低的粘度(小于0.064 Pa·s),且初始粘度随温度的升高而降低,其良好的流动性可为加工提供方便的条件。此外,在不同的温度下,树脂体系粘度随时间的变化趋势有明显差异,温度越高,粘度增加越快。这是因为在热作用下树脂环氧基团发生交联反应,反应速率随温度的升高而增大,因此粘度升高也越快。

图3 不同温度下树脂粘度—时间曲线Fig.3 Viscosity-time curves of resin at different temperature

3.1.3 等温化学流变学模型

双Arrhenius模型是环氧树脂研究中常用的化学流变学模型,在等温条件下,假设零固化粘度和动力学模型均满足Arrhenius关系,Roller提出了粘度具有时间和温度的四参数模型[17,18],如下:

式中,η(T,t)为有关时间t、温度T的粘度函数;η∞为无限高温下的粘度;Eη为粘度的Arrhenius活化能;R为通用气体常数;Ek、k∞分别为Eη、η∞的拟合动力学参数。

然而,由于实验过程中的不确定性所产生的实验误差,因此引入了相对粘度(ηt/η0),使实验结果更接近真实参数,修正后粘度的模型方程表示如下:

ηt/η0=aexp(nt)

(3)

式中,ηt为t时刻的粘度;η0为初始粘度;a、n为模型参数。

η0、a和n符合Arrhenius方程:

η0=k1exp(k2/T)

(4)

a=k3exp(k4/T)

(5)

a=k5exp(k6/T)

(6)

式中,k1、k2、k3、k4、k5、k6分别为模型参数。

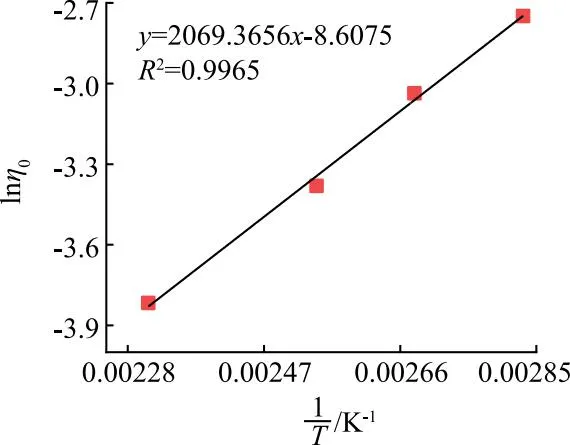

为了得到初始粘度和温度的关系,对式(4)取对数:

lnη0=lnk1+k2/T

(7)

利用从图3得到的不同温度下的初始粘度,对lnη0与(1/T)进行拟合,如图4所示,根据斜率和截距即可求得k1、k2,因此树脂的初始粘度方程为:

图4 lnη0对1/T的拟合曲线Fig.4 Fitting curve of lnη0 to 1/T

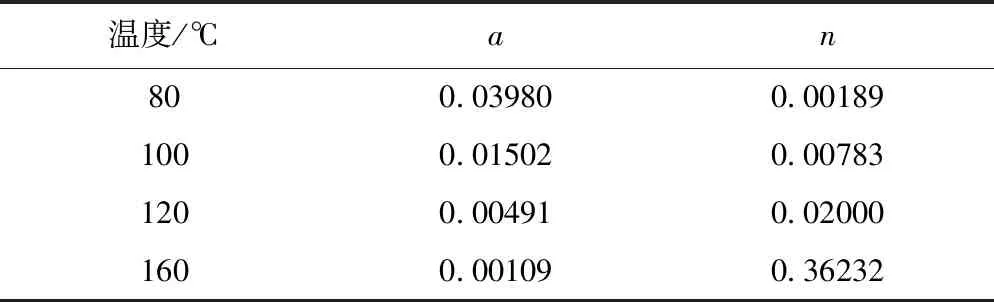

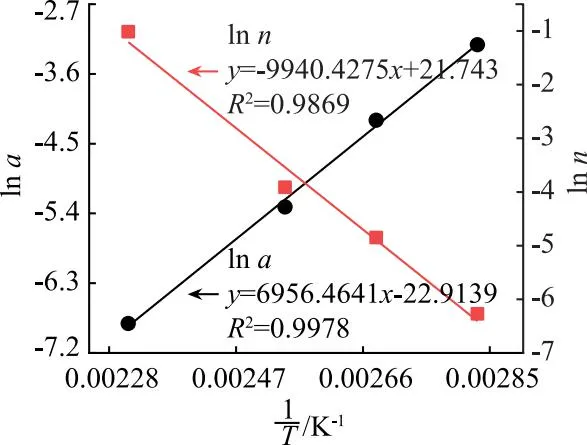

ηt/η0在温度80 ℃、100 ℃、120 ℃、160 ℃下关于时间的曲线如图5所示。经过非线性最小方差拟合处理后,计算了a和n在四种温度下的拟合值,见表1。

表1 Arrhenius粘度模型参数Table 1 Parameters of the arrhenius viscosity model

图5 ηt/η0和时间的关系Fig.5 Relationship between ηt/η0 and time

通过lna和lnn对1/T的拟合,如图6所示,可求出k3—k6。

图6 lna和lnn对1/T的拟合曲线Fig.6 Fitting curves of lna and lnn to 1/T

根据拟合结果,a、n可用如下方程表示:

将η0、a、n带入式(3),即可得到粘度模型方程:

ηt=2.044×10-14

由上述方程即可得到不同温度下粘度随时间变化的模型,粘度模型与实验数据有较好的一致性,可预测该环氧树脂体系在加工窗口中的流变行为。采用流变模型计算35 ℃条件下,树脂粘度翻倍时间为6.8 h,25 ℃条件下粘度翻倍时间为20.1 h。由流变性能测试可知树脂基体在室温25~35 ℃下具有较长的工艺操作期,在温度大于120 ℃时开始凝胶,温度升至160 ℃以上树脂快速交联反应,树脂流变性能满足拉挤成型工艺要求。

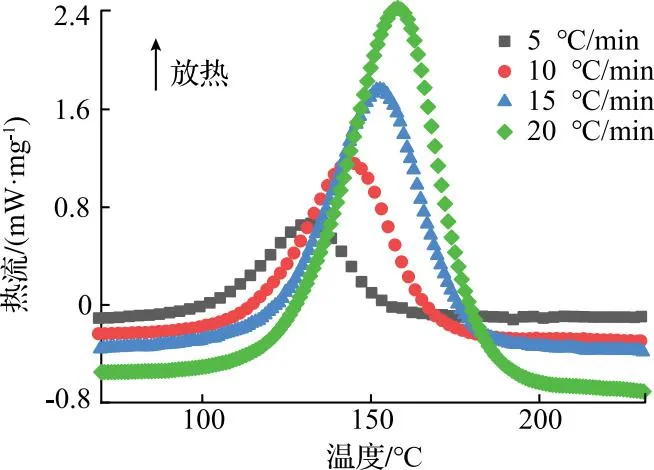

3.2 树脂基体固化反应动力学分析

树脂基体的固化反应过程控制是决定能否获得具有使用价值材料的关键因素[17,19]。采用DSC测试了树脂体系在不同升温速率下的放热曲线,如图7所示。由于热滞后现象,随着升温速率的增大,放热峰的起始、峰值和终止温度均向右偏移,这是由于单位时间的热效应随着升温速率的提高而增大,导致产生的温度差变大,因此放热峰也相应地向高温的方向移动,见表2。此外,从图中还可以看到只有一个峰,这说明环氧树脂体系中各组分具有较好的相容性,反应放热集中,便于工艺控制。

表2 不同升温速率下拉挤树脂体系的特征温度Table 2 Characteristic temperature of pultrusion resin system at different heating rates

图7 不同升温速率下树脂体系的DSC曲线Fig.7 DSC curves of the resin system at different heating rates

实际上固化反应一般在恒温条件下进行,因此采用不同升温速率会使特征温度有一定偏差,为消除这一问题,由表2中的特征温度对升温速率作图,采用T-β外推法得到β为0 ℃/min时的特征温度,从而确定最佳固化工艺的特征温度Tinitial=85.4 ℃,Tpeak=125.4 ℃,Tend=159.4 ℃,如图8所示。即环氧树脂体系从85.4 ℃开始反应,在125.4 ℃反应速率最大,放热最剧烈,到159.4 ℃反应基本结束。为提高拉挤速率,通常要求反应速度快,反应放热集中,因此从反应动力学的角度分析该树脂体系适合拉挤成型工艺要求。

图8 固化特征温度Fig.8 Curing characteristic temperature

3.3 树脂浇注体力学性能及耐热性分析

复合材料中树脂基体传递载荷,并使载荷均衡,树脂基体的强度和韧性对复合材料性能的提高具有重要作用[15]。树脂浇注体的力学性能测试结果见表3。纤维增强复合材料在拉伸过程中,要求树脂基体伸长率与增强纤维的伸长率相适应才能较好地发挥纤维树脂的协同增强作用,实验中采用的玻璃纤维的断裂伸长率约为5%,与树脂基体接近,因此能够较好地满足拉挤复合材料的性能要求。

表3 树脂浇注体力学性能Table 3 Mechanical properties of resin castable

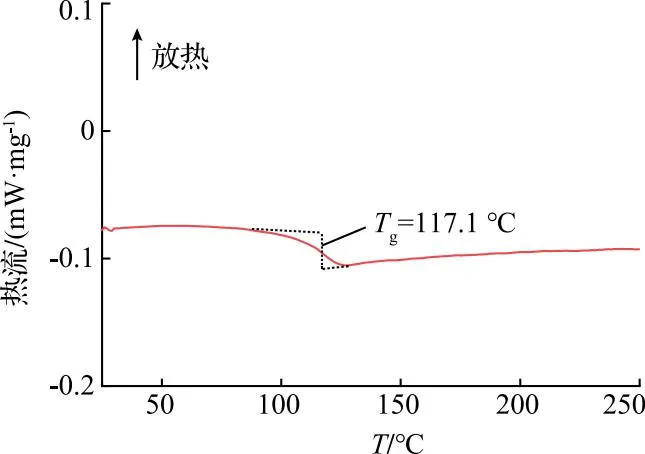

树脂的Tg反映复合材料的耐热性,热固性树脂产品一般长期耐热温度为Tg以下20~30 ℃。对固化后试样再次进行DSC测试,如图9所示,测得树脂体系浇注体Tg为117.1 ℃,满足锚杆杆体使用环境温度要求。

图9 树脂玻璃化转变温度测试Fig.9 Test of glass transition temperature of resin

3.4 复合材料锚杆力学性能

锚杆在实际应用中主要承受围岩变形对其施加的轴向拉力和剪切力[20,21],为了验证树脂与增强纤维的匹配性及最终锚杆的力学性能,对拉挤成型的复合材料锚杆检测了室温下拉伸强度、横向剪切性能。锚杆杆体外径22 mm,内径19.6 mm,纤维质量含量79%。

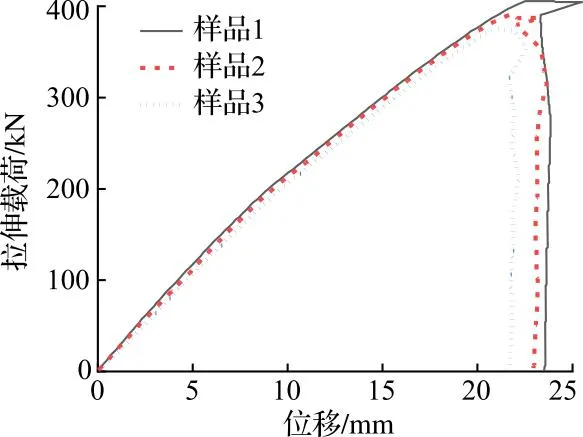

3.4.1 拉伸强度

杆体拉伸载荷与位移曲线如图10所示,三组样品测试结果相似。由图可以看出,随着位移增加,杆体载荷持续增加,当达到最大后(平均值为390.5 kN)稍微下降并保持,说明树脂基体开始产生裂纹,并沿纤维与树脂的界面扩展。当应力超过纤维的承载强度后,纤维薄弱处最先断裂,当载荷进一步增加,超出材料整体承载强度后,复合材料呈爆炸粉碎式断裂,载荷瞬间垂直下降至零,材料表现出典型的脆性特征,最大拉伸强度为1027.3 MPa。

图10 锚杆杆体拉伸载荷—位移曲线Fig.10 Tensile load-displacement curve of bolt body

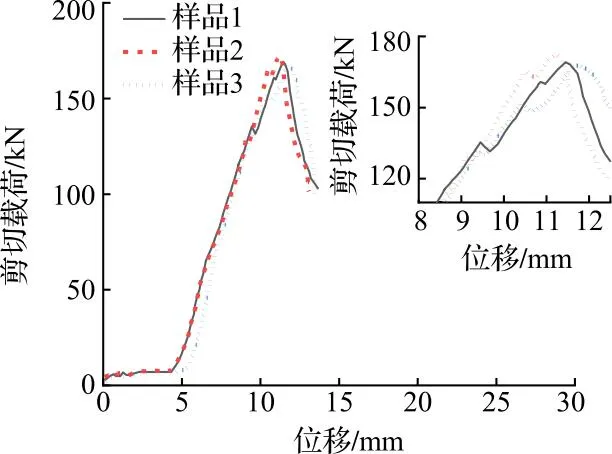

3.4.2 横向剪切强度

杆体横向剪切载荷—位移曲线如图11所示,三组样品测试结果相似。由图可以看出,随着位移增加,剪切载荷逐渐增加,当位移增加至10 mm左右时,曲线第一次出现一个小尖峰,此时杆体在测试压头的挤压下,杆体表层纤维被剪断,应力有轻微下降;随着位移增加,载荷重新分布并呈增加趋势。当杆体与压头接触的纤维再次被剪断时,曲线上再次出现小锯齿峰,应力稍微抖动后继续增加。当应力增加至材料承载极限时,杆体被彻底压断,应力瞬间下降,剪切峰值载荷平均值为170 kN,抗剪切强度为223.6 MPa。

图11 锚杆杆体剪切载荷—位移曲线Fig.11 Shear load-displacement curve of bolt body

横向剪切实验后的试样杆体与上压头接触的表面在压断后保持完整,相反靠近底部的杆体表面顺着长度方向裂开。与上压头接触的杆体上半圆断面较平滑,下半圆断面粗糙,有纤维拉断拔出。这主要是压头开始下压时,杆体靠近压头的表面由于受整个杆体的支撑作用,杆体表面纤维被逐渐切断,当位移达到11.5 mm后,被切断截面接近杆体直径一半时,此时的压力已超出剩余杆体截面的承受力,剩余部分位移较大,在压拉作用下断裂失效,所以破坏面粗糙,有纤维断裂拔出。

4 结 论

1)根据等温流变数据建立了双Arrhenius粘度模型,并计算出在25 ℃、35 ℃条件下,粘度翻倍时间分别为20.1 h、6.8 h,具有较长的工艺操作期,能够满足拉挤成型工艺要求。

2)拉挤成型树脂体系浇注体的拉伸强度为74.25 MPa,断裂伸长率在4.48%,弯曲强度达到127 MPa,Tg为117 ℃,树脂具有良好的强度和韧性,并具有良好的耐温性,适合高强度复合材料锚杆的应用要求。

3)由该树脂生产的锚杆杆体拉伸强度1027.3 MPa,横向剪切强度223.6 MPa,满足高强度复合材料加强筋或锚杆应用需求。