南京地铁7号线中胜站密贴下穿运营站MJS+水平冻结施工与实测研究

2024-02-21耿天霜赵记领何文龙

耿天霜, 张 静, 赵记领, 杨 平, *, 何文龙

(1. 南京地铁建设有限责任公司, 江苏 南京 210000; 2. 南京林业大学土木工程学院, 江苏 南京 210037)

0 引言

随着地铁隧道建设数量的增加,市区线路或车站不可避免地发生交叠,施工环境越来越复杂。特别是遇到不良地质时,开挖容易引起涌砂冒水现象,导致既有隧道产生大的变形和地面沉降,对既有隧道的安全运营造成威胁。其中,在富水砂性地层叠线施工难度更大,对开挖区域周围土体进行加固是减少地表沉降和周围建(构)筑物变形的有效方法。许多学者对不同加固方案下新建隧道引起的地面沉降及周围建(构)筑物变形进行了研究[1-4]。目前常用的加固方法有注浆法[5-6]、管棚法[7]、桩基托换法[8]、人工冻结法[9-10]、MJS法[11-12]等,对于特殊工程有时需采用联合加固的施工方法。

注浆法加固地层具有加固强度高、环境影响小的优点,水泥浆是常用的注浆材料。然而,注浆处理后的土体均匀性较差,在砂性地层无法完全止水[13]。管棚法是为限制围岩变形并防止隧道掌子面坍塌的一种超前支护加固方法。该工法环境污染小,加固效果好,但施工成本高,单独使用风险大,在提高防渗透性方面效果差[13]。桩基托换是通过桩将荷载分布到比原基础更深位置的技术,原有建筑物基础腐蚀或损坏时,为保证建筑或相邻建筑的安全和正常使用,有时需要对基础进行托换,这种技术成本高、工期长,施工复杂[14]。除上述提到的方法外,MJS技术和人工冻结技术也广泛应用于土体加固中。在使用MJS时通常采用高水泥浆混合比,改良后土体强度高,因此,MJS工法被越来越多地采用[11-12,15]。人工地层冻结技术通常通过低温盐水循环来完成[16-17],冷冻温度可达-30 ℃,具有隔绝地下水效果好、适应性强、污染小等优点,目前已被广泛使用。

南京地铁新建7号线下穿既有10号线中胜站时,新建车站顶部和既有车站底板底部间距仅为0.6 m。开挖区域周围土体为具有承压高渗透性的粉砂层,若加固质量差,开挖时很容易发生涌砂、冒水现象,引起土体扰动和应力重新分布,导致既有车站显著下沉甚至破坏。为确保既有地铁车站和新建车站的安全,采用MJS+水平冻结联合加固的方法,即采用MJS加固隧道开挖区域周围的土体,同时在MJS加固区域采用水平冻结法进一步加固。该方法综合了MJS工法加固体强度高和水平冻结法止水性好的优势,联合加固后的冻结水泥土不但具有较强的抗坍塌能力,而且土体掺入水泥后能够有效抑制冻结法施工过程中的冻胀融沉问题,确保周边敏感性建(构)筑物的安全。

目前,对于人工冻结法和MJS加固技术在工程上的单独应用已有很多,但对两者联合使用的案例和研究较少。王磊等[18]以上海市轨道交通18号线下穿既有8号线十字换乘车站为背景,采用模型试验研究了MJS+冻结法加固下的土体冻胀特性、间歇冻结对降低冻胀压力的作用以及上覆地层对冻胀的约束作用。但未开展MJS水化热对冻结温度场的影响研究,也未涉及实际工程应用。韩琳亮等[19]以北京地铁12号线某车站暗挖地下3层岛式站台车站为背景,分析了不同季节MJS水化热对冻结区域温度场的影响,但MJS和冻结加固区为不同区域。本文研究了人工冻结法和MJS联合加固的加固技术与工艺、考虑水化热影响的积极冻结时间及冻结温度场变化规律等,以期研究结果为类似工程提供参考。

1 工程概况

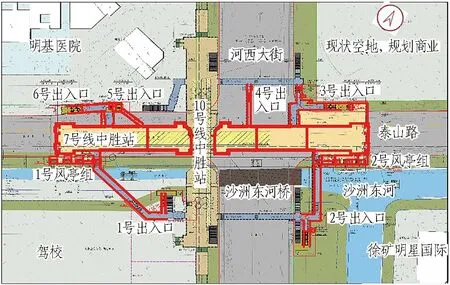

南京新建地铁7号线呈南北向布置,既有10号线中胜站呈东西向布置。车站总长270.0 m,标准段宽21.9 m,车站上覆土层厚度约为3.2 m。车站底板底部埋深20.76 m,左右端头井底板埋深22.15 m。车站东侧是沙洲东河,东南侧是驾校,西南侧是医院,东北侧是高层办公楼,西北侧是空地。车站总平面如图1所示。基坑开挖范围内土层分布由上至下分别为人工填土、粉砂夹黏土(饱和,可塑)、粉砂(中密,可渗透)、淤泥质粉砂、粉砂夹黏土(稍密,可渗透)。基坑开挖段地质剖面如图2所示。开挖区域地质条件差,为全断面含水层,地下水主要为潜水及承压水,承压水头埋深在地面以下2.60~3.20 m,其渗透性高,富水性好,孔隙水压力大,为90~190 kPa。如果处理不当,开挖时极易出现坍塌、涌砂、冒水等工程问题。为保证既有车站安全运营,需进行零覆土、密贴式下穿。开挖地层处于承压水层中,施工难度大,因此全断面承压水层中的加固止水方案是关键。

图1 中胜站总平面图

图2 基坑开挖段地质剖面图(单位: m)

2 加固方案及施工参数

针对本工程所处地质条件差,具有高水压、渗透性和富水性好等特点,为保证既有10号线中胜站的正常运营,需严格控制既有车站的沉降量和变形量,为此提出MJS+水平冻结法加固的方式。具体加固方案和施工参数如下。

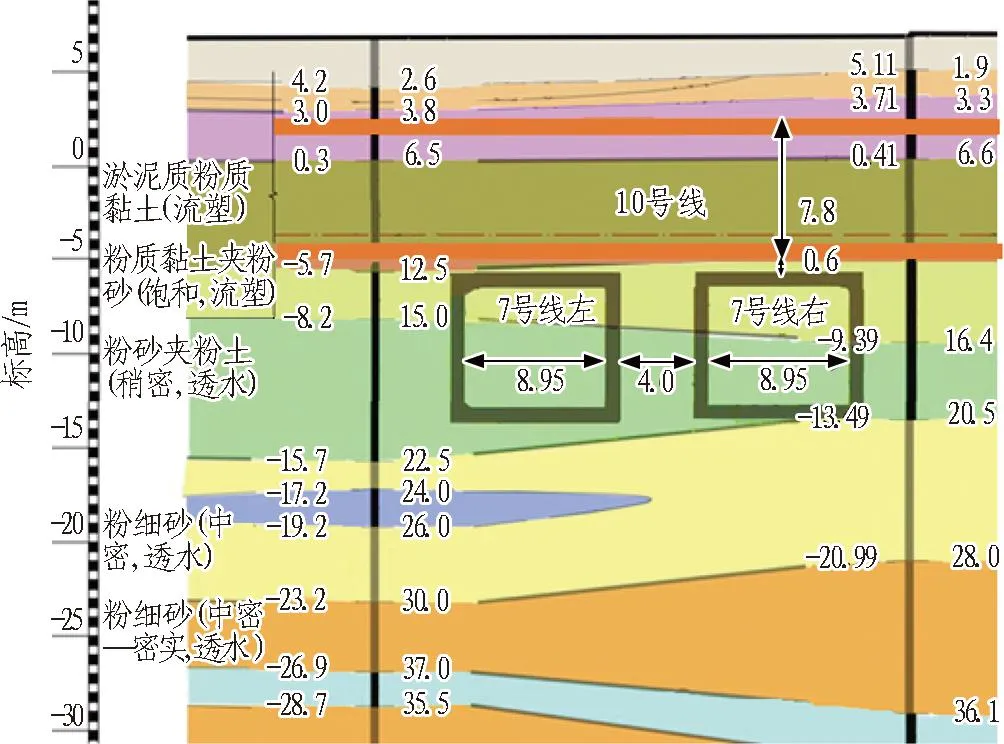

1)MJS加固区域为下穿轨道开挖区左右线两侧各2.3 m,左右线之间3.4 m,底部2.5 m,并沿隧道方向延伸17~27 m,形成一个底部宽27.1 m、直立段高11 m类似“田”字形的加固区,如图3所示。MJS加固体28 d无侧限抗压强度应达到1.5 MPa。

图3 MJS+水平冻结加固设计示意图(单位: m)

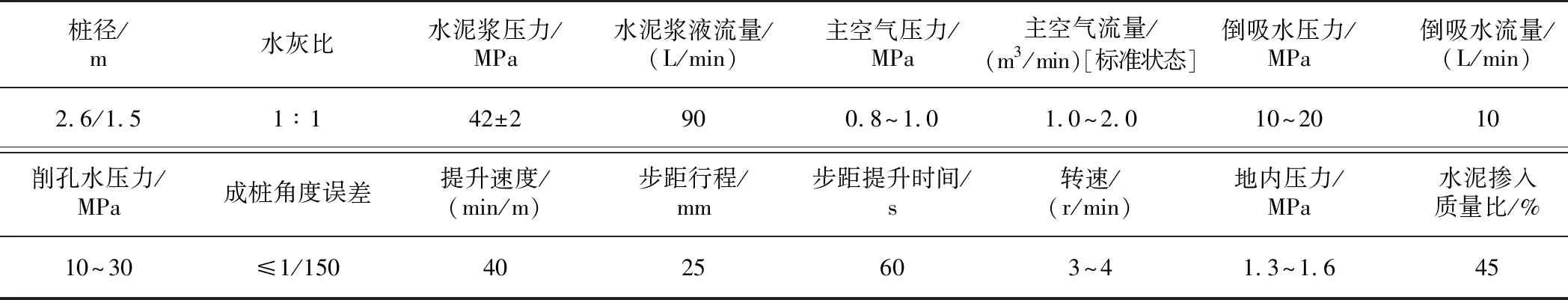

2)根据本工程特点确定施工参数(如表1所示)和施工机械(MJS工法钻机)。

表1 MJS施工参数

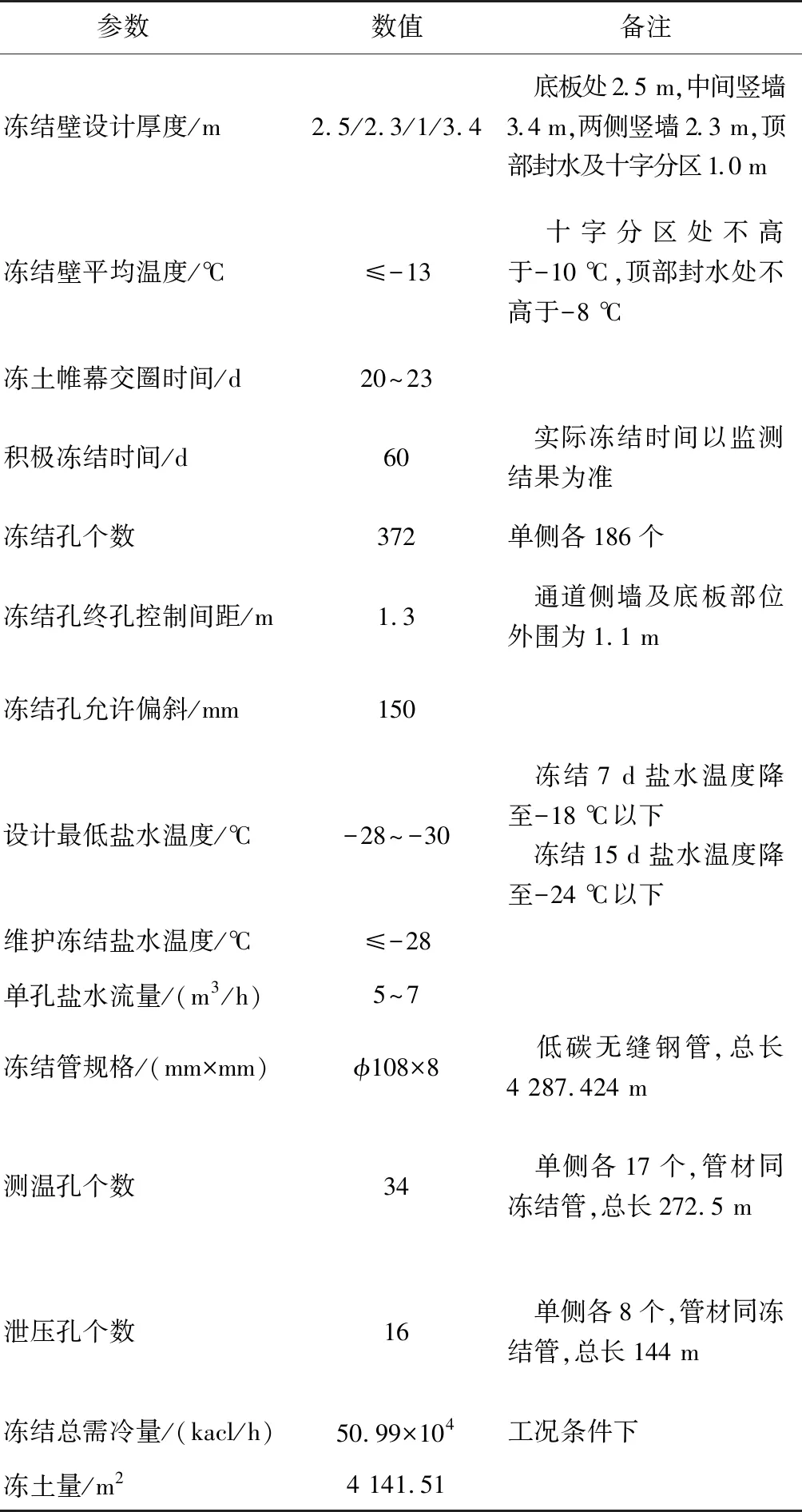

3)对MJS加固后的土体进行水平冻结施工,为充分发挥水泥土抑制冻胀融沉的作用,水平冻结范围应在MJS水泥土加固区内。冻结壁设计厚度为: 两侧竖墙2.3 m,中间竖墙3.4 m,底板2.5 m,顶板1.0 m,中间十字冻结厚度1.0 m(在开挖各区过程中保留中间十字冻结壁,隔绝相邻开挖区域,对既有站起到支撑作用)。

4)选用φ108 mm×8 mm的20#无缝低碳钢管作为冻结管。两端冻结孔、测温孔及泄压孔布置一致。依据冻结帷幕设计,共布设冻结孔372个,测温孔34个(仅对用于温度分析的2个关键节点C5、C7进行了编号),沿车站左右两线开挖区周围进行双排布设。由于车站底板底部为冻结薄弱处,在平行于既有车站底板处共设置46根冻结管,长度为3 m(即土体中1.2 m,地下连续墙中1.8 m),其余冻结管长度为13.5~18.65 m(地下连续墙内1.8 m),冻结管搭接长度为2.0 m。因易发生涌砂、冒水现象,所以在距车站底板0.3 m处的直立段土体中增加1排冻结管。

5)7号线左右线之间的双排冻结管间距为1.6 m,单排相邻冻结管间距为1.0 m。两侧及底部的双排冻结管间距均为1.0 m,其单排内相邻冻结管间距分别为0.8 m和1.0 m。上部和中间“十”字形冻结管间距为1.0 m。最终形成稳定的“田”字形冻结止水帷幕。具体的冻结管平面布置如图3所示。冻结设计参数如表2所示。

表2 冻结设计参数

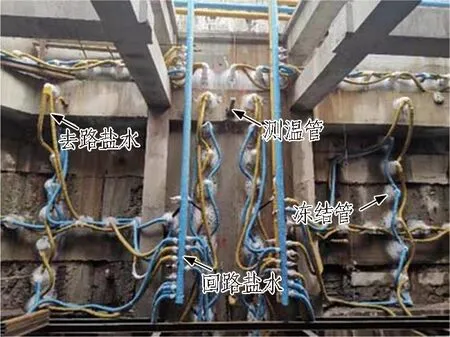

6)冷冻站包括冷冻机组、盐水循环泵、冷却水循环泵和冷却塔等。其中,冷冻机组选用8台YSLGF300型冷冻机,南北井各布置4台,运行6台,备用2台。在既有10号线中胜站车站底板布设竖向位移监测点,监测冻结及开挖过程中车站底板的位移变化。水平冻结加固现场如图4所示。

(a) 冻结站

(b) 冻结管路

3 合理开机时间和积极冻结时间预测

当采用人工冻结法和MJS联合加固时,MJS高掺量的水泥浆水化会产生大量水化热,水化热将导致地层温度上升,积极冻结时间增加[20],因此需要特别注意MJS处理后及冻结过程中的温度场变化。为选择合理的开机时间,掌握积极冻结时间,本文采用有限元法对MJS水泥土水化热影响下的冻结温度场进行数值模拟。模型的基本假设、尺寸、热物理参数、荷载处理(单位体积内水泥土释放水化热的情况、对流荷载、盐水温度计划)等参考文献[21]。

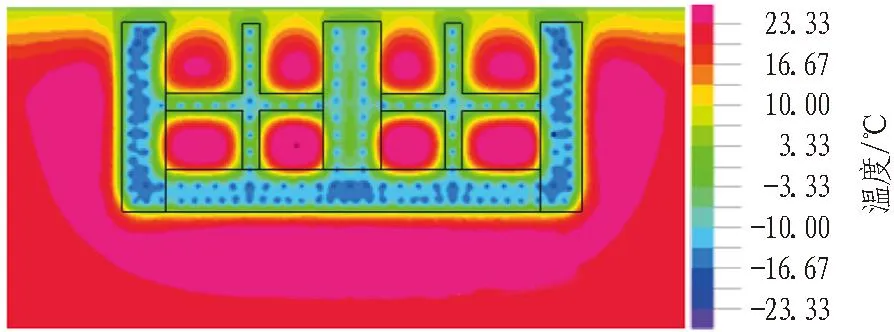

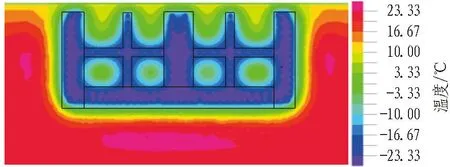

分别将MJS施工完成后60、70、80、90、100、110、120 d的地层温度作为水平冻结的初始土体温度,将设计冻结壁区域内温度均达到0 ℃以下时的时间视为积极冻结时间,将MJS加固完成后第110天的水化热温度场作为冻结初始温度场,进行数值模拟得到冻结60 d时的温度场云图,如图5所示。

采用MJS加固土体时,由于水化反应产生了大量的水化热,端部热对流的存在带走了端部水泥土释放的水化热,因此水平冻结开始时中部MJS加固体温度高于端部MJS加固体温度。水平冻结的实施是在1—3月,当时大气温度较低,更利于端部冻结。因此,远离地下连续墙的土体温度始终高于靠近地下连续墙的土体温度,这意味着冻结薄弱区位于MJS加固体的中部。根据模拟结果可知,不同冻结开始时间下的最大积极冻结时间差异仅为2 d。说明冻结开始时间对积极冻结时间的影响并不明显,主要原因是水化热发展阶段,大多数水化热在热梯度下传递到水泥土周边土体中,热对流仅带走了很少一部分热量。因此,推荐MJS水泥土达到设计强度后即开始冻结。根据实际MJS和人工冻结的施工进度计划预测积极冻结时间为60 d。

(a) 冻结20 d

(b) 冻结60 d

4 冻结过程中的实测温度

冻结期间用于推算冻结壁厚度的关键测温孔C5和C7的温度随冻结时间的变化曲线如图6所示。由图6可知,入土深度小的测点温度始终低于入土深度大的测点,这是因为受前期水平MJS加固体水化放热的影响,入土深度越大,地层冻结初始温度越高。积极冻结期间各测温孔温度变化整体趋势大致相同,以C5-3和C5-4为例,可将测温孔温度变化划分为3个阶段。

括号内数字代表测温孔入土深度。

阶段1: 受前期MJS水化热和热对流的影响,不同位置地层初始温度各不相同,在冻结加固开始前各测温孔地层初始冻结温度为15.1~29.5 ℃。由于盐水与初始地层温差大,测温孔温度快速下降,随着温度降低,测温孔温度与地层温度差异逐渐缩小,降温速率也逐渐减小。

阶段2: 测温孔温度接近0 ℃时,由于潜热影响,土体温度下降趋势变缓; 温度低于0 ℃后,潜热逐渐释放完成,温度降低速度又开始加快,土体温度继续下降,当冻结壁厚度接近设计厚度时,发展速度逐渐减缓。

阶段3: 冻结壁达到设计厚度,土体降温趋势趋于平稳,此时去回路盐水温差保持在2 ℃以内,热交换达到基本平衡状态。

5 暗挖方案优化

积极冻结完成后即可实施开挖,按CRD法,左右线开挖步序原设计为Ⅰ—Ⅱ—Ⅲ—Ⅳ(如图7所示)。在冷冻期间及开挖前期因冻胀的持续作用,既有站一直呈隆起趋势,导致结构柱、底板及道床隆起变形过大,对既有线车站安全运营非常不利。为减小既有车站的冻胀隆起,尽快达到泄压的目的,开挖顺序调整为Ⅰ—Ⅲ—Ⅱ—Ⅳ。Ⅰ区开挖进尺为1/2时将南侧中间十字冻结管上部关停,进行Ⅲ区开挖,同步破除Ⅰ区和Ⅲ区之间的冻结壁区;待Ⅲ区开挖进尺为1/2、Ⅰ区开挖结束时进行Ⅱ区开挖,同步破除Ⅰ区和Ⅱ区之间的冻结壁区;待Ⅱ区开挖进尺为1/2、Ⅲ区开挖结束时进行Ⅳ区开挖,同步破除Ⅱ区和Ⅳ区、Ⅲ区和Ⅳ区之间的冻结壁区。

图7 开挖分区示意图

原初期支护格栅设计为每隔0.5 m架设1榀普通格栅,每隔1 m架设1榀带千斤顶的格栅。但千斤顶格栅架设时间过长,约为6 h,普通格栅架设时间约为3 h,因此采用千斤顶格栅架设大大延长了施工工期,不利于掌子面封闭; 且设置千斤顶格栅的目的是控制既有车站结构的沉降,而开挖期间既有车站结构受冻胀影响持续向上隆起变形,因此有必要优化千斤顶格栅。优化后千斤顶格栅改为每隔2 m设置1榀,普通格栅间隔保持不变。经过开挖顺序的调整以及千斤顶格栅的优化,施工进度加快,原开挖时间约为80 d,调整后开挖时间缩短至66 d,加快了初期支护封闭速度,缩短了冻结时间。

6 既有车站底板位移分析

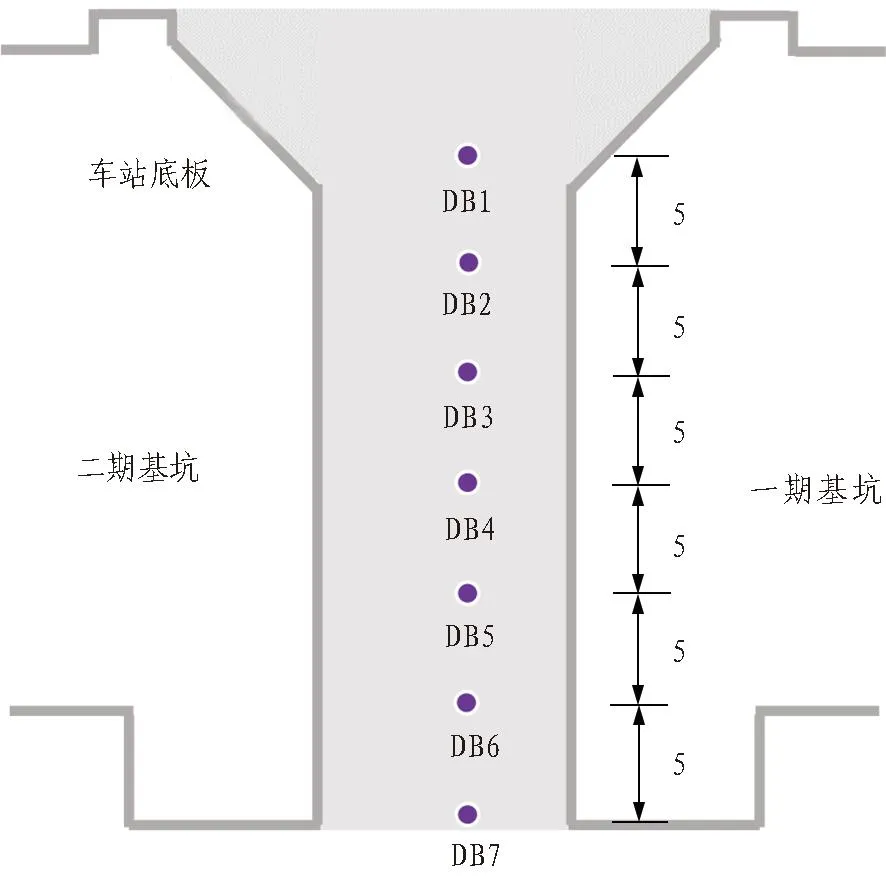

车站底板位移监测可分为2个阶段: 第1阶段是积极冻结阶段,由于冻结加固导致MJS加固土体及周围土体冻胀变形,使正上方既有10号线车站底板产生隆起变形;第2阶段是下穿开挖阶段,开挖泄压作用同样会对上方既有10号线车站结构产生影响。为掌握分析在积极冻结及下穿开挖阶段既有10号线车站结构的变形规律,在既有车站底板布设7个竖向位移监测点,如图8所示。

图8 既有10号线中胜站竖向位移监测点布置(单位: m)

6.1 冻结期间底板位移分析

积极冻结阶段既有车站底板累计竖向位移-时间曲线如图9所示。由图可知,积极冻结期间车站底板竖向位移变化可分为4个阶段。

1)第1阶段各点竖向位移在冻结开始前已达到预警值(15 mm),这是因为在水平冻结加固之前MJS加固致使加固体体积增大导致车站底板隆起。冻结开始之后竖向位移没有明显上升趋势,这是由于初始冻结阶段冻结温度一直维持在-22~-24 ℃,冷量不足。

2)第2阶段为快速冻胀阶段。为快速达到设计盐水温度,增设1台冷冻机,冻结冷量增大,致使冻结圆柱快速交圈,冻结锋面快速推进,导致该阶段竖向位移发展较快,该段时间较短,位移量整体变化不大,各测点竖向位移基本一致。

3)第3阶段为稳定冻胀阶段。该阶段开始时由于施工机械故障致使冷冻机停运1 d,位移出现了短暂的下降现象。随后该阶段各测点竖向冻胀位移持续稳定增大,在2月4日后中间部位的DB2、DB3、DB4、DB5、DB6竖向位移增长速度变快,变化量大于DB1、DB7。这是因为DB2、DB3、DB4、DB5、DB6位于中间段,其下部对应冻结加固区的双排冻结管区域,冻结管密集,受多排冻结管叠加效应,冻胀效果更明显。

图9 积极冻结阶段既有车站底板累计竖向位移-时间曲线(2021年)

4)由于在第3阶段结束时车站底板位移超过了15 mm的预警值,对冻结加固区中间双排冻结管采取关停及间歇冻结处理(间歇冻结管布置见图3),停止部分冻结管的盐水循环等控制冻胀变形,同时对冻结加固区域钻孔取土泄压(泄压孔位置见图3),因此第4阶段冻胀变形缓慢。积极冻结结束时车站底板中间位移量最大为33.8 mm,两端隆起变形最小为21.5 mm,冻胀量差异较大,后期需采取有效措施减小这种差异。

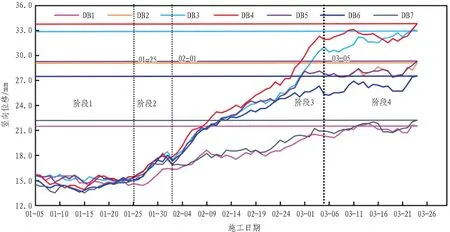

6.2 开挖期间底板位移分析

下穿开挖阶段既有10号线中胜站监测点DB1、DB2、DB3、DB4、DB5、DB6、DB7实测累计竖向位移变化曲线如图10所示。下穿开挖阶段车站底板竖向位移变化可分为3个阶段。1)第1阶段,初始开挖阶段掘进速度缓慢,开挖土方量少,且该阶段暗挖段右线Ⅰ区掘进深度仅5 m,左线Ⅰ区仅破除1 m厚地下连续墙,开挖工况对上部既有10号线中胜站车站底板竖向位移影响不大,既有车站底板各测点竖向位移仍略有上升。2)第2阶段为稳定开挖阶段,该阶段每个测点竖向位移不再增加,并开始缓慢减小。这是由于为减小车站底板竖向位移,在冻结壁厚度达到基本稳定时采取了间歇冻结使冷量减少的方案。3)第3阶段为最终开挖阶段,该阶段各测点竖向位移基本不再变化,这是由于进入最后开挖阶段时,大部分暗挖通道已经挖通,土体扰动因素减小,卸载对结构的影响不明显。开挖过程中各测点的最大竖向位移均大于开挖结束时的最终竖向位移,且最大值均在车站底板中间DB3、DB4 测点位置,符合下穿暗挖过程中车站底板位移的发展规律。说明本工程采取的冻胀变形控制、开挖变形控制等一系列措施有效,开挖结束时竖向变形的不均匀性得到进一步缓解。

图10 下穿开挖阶段既有车站底板累计竖向位移-时间变化曲线(2021年)

由以上分析可知,MJS+水平冻结联合加固工法,对上部结构变形的影响主要是积极冻结阶段的冻胀作用,开挖期间由于仍有部分冻胀变形,其抵消作用导致开挖期间沉降很小。本工程中扣除MJS加固期间的抬升量后,冻胀引起的隆起量近20 mm。这是由于新建车站底部空间受限,导致后期冻土侵入底部未加固区近1 m,即底部有近1 m的冻土壁为未经水泥土改良的土体,因此整体冻胀变形仍然较大,但在可接受范围内。

7 结论与建议

全断面承压含水层新建车站近贴下穿既有运营车站采用MJS+水平冻结施工技术加固。该加固方案充分利用了MJS和水平冻结技术的优势,即利用MJS加固承载,采用水平冻结确保止水的同时进一步提高土体承载力。主要结论如下:

1)给出了MJS+水平冻结联合加固方案与加固参数,预测了考虑MJS水泥土水化热影响条件下的冻结开机时间(MJS水泥土达到设计强度后即开始冻结)及积极冻结时间(60 d)。实测和模拟结果表明,水平冻结过程中中部MJS加固体温度一直高于端部MJS加固体温度,应当加强对中部位置土体温度的监测。

2)提出了对冻结加固区变形较大部位进行钻孔取土卸压、间歇冻结、提高盐水回路温度的控制冻胀变形的综合技术。对开挖方式和开挖顺序进行优化,采取千斤顶联合型钢支撑技术等措施,控制下穿开挖引起的变形。原开挖时间约80 d,优化后开挖时间缩短至66 d。

3) 冻土帷幕范围应控制在MJS加固体范围内,否则土体冻结会对冻胀变形影响较大。MJS施工完成后既有车站底板竖向位移在变形预警值以内。本工程开挖及融沉阶段既有车站结构变形较小,最大限度减小了对近贴既有车站结构的影响。工程实测表明,MJS+水平冻结联合加固方案合理有效,可为今后类似工程提供技术支撑。

本文中开挖工程规模较大,构建的模型网格数量有限,有待进一步优化。开挖过程中温度场和位移场的影响因素具有不确定性,数值模拟中未考虑全部影响,建议进一步构建并优化数值模型以预测开挖过程中的温度场和位移场。