异形加强冻结管外壁保温对管幕冻结效果影响试验研究

2024-02-21洪泽群

任 辉, 洪泽群, 张 军

(1. 珠海市轨道交通有限公司, 广东 珠海 519060; 2. 中国矿业大学, 江苏 徐州 221116;3. 中交第二公路勘察设计研究院有限公司, 湖北 武汉 430056)

0 引言

管幕法在软土地层具有良好的控制地面沉降和减小周围环境影响的作用[1-2],对于环境保护要求严格的穿越工程,管幕法相对其他工法具有非常大的优势[3]。人工地层冻结法在增强土体的稳定性、减少变形和隔断地下水方面作用显著[4],并且具有适应性强和环境影响小等特点[5],在暗挖工程中运用越来越普遍[6-7]。

拱北隧道为港珠澳大桥珠海连接线控制性工程,位于临海富水软弱地层,下穿国内第一大陆路口岸——拱北口岸[8]。针对下穿区域暗挖工程,首次提出了“管幕法+人工地层冻结法”相结合的浅埋暗挖隧道超前预支护体系,即“管幕冻结法”[9-10]。借助这一工程实例,国内许多专家学者对管幕冻结法开展了一系列研究,李志宏等[11]通过模型试验获得了开挖热扰动对冻土帷幕的影响规律; 文献[12-13]对管幕冻结工法中异形加强管和限位管的作用进行了研究; 胡向东等[14-17]基于模型试验对管幕冻结封水效果和解冻温度场进行了实测研究; Cai等[18]采用数值方法研究了管幕冻结法产生的冻胀影响; Niu等[19]基于管幕冻结理念,对某下穿河流的浅埋隧道管幕冻结法温度场进行了案例研究。

然而,由于在未充填混凝土的空气顶管内部贴壁布置异形冻结管在国内外尚属首次,已有的研究成果未涉及异型管外是否需要进行壁面保温措施,目前还没有可供参考的结论。本文结合拱北隧道管幕冻结工程的现场原型试验,针对布置在空顶管内的异形加强冻结管采取不同的保温措施进行分析与总结,以获得保温措施对冻结效果的影响规律,验证空顶管内更高效的冻结方式,以期对管幕冻结法的设计与施工提供指导与借鉴。

1 工程背景

1.1 工程简介

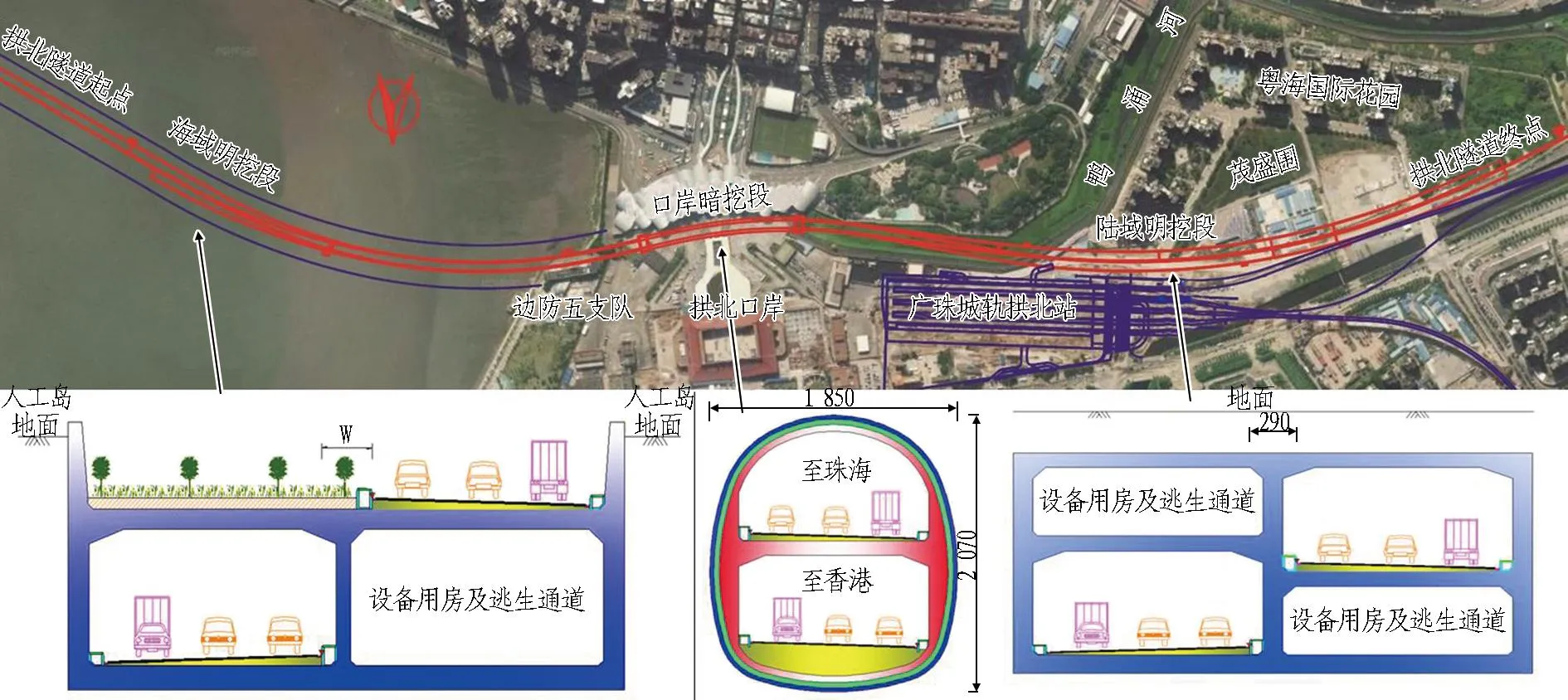

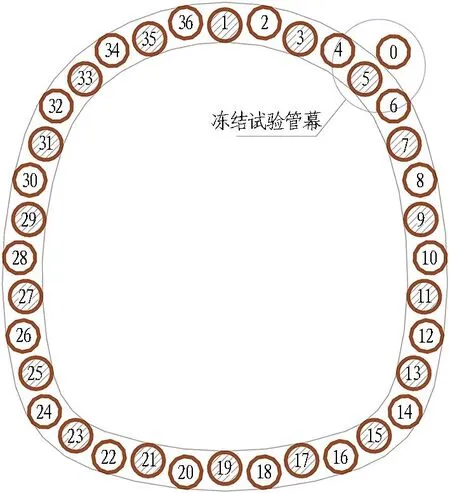

拱北隧道全长2.741 km,分海域明挖段、口岸暗挖段和陆域明挖段3部分。其中,口岸暗挖段全长255 m,采用管幕+冻结相结合的支护结构体系,以上下叠层大断面暗挖隧道方案下穿拱北口岸[20],两端各设置1个工作井,如图1所示。暗挖段管幕由36根直径为1 620 mm的钢管组成; 采用分区分段冻结法进行管幕之间的止水,冻土帷幕设计厚度为2~2.6 m; 采用多台阶法分步开挖,开挖面积约336.8 m2; 采用三次复合衬砌支护; 管幕顶部覆土厚度为4~5 m。

图1 暗挖段平面布置图[8,10,13,20](单位: cm)

1.2 工程地质条件

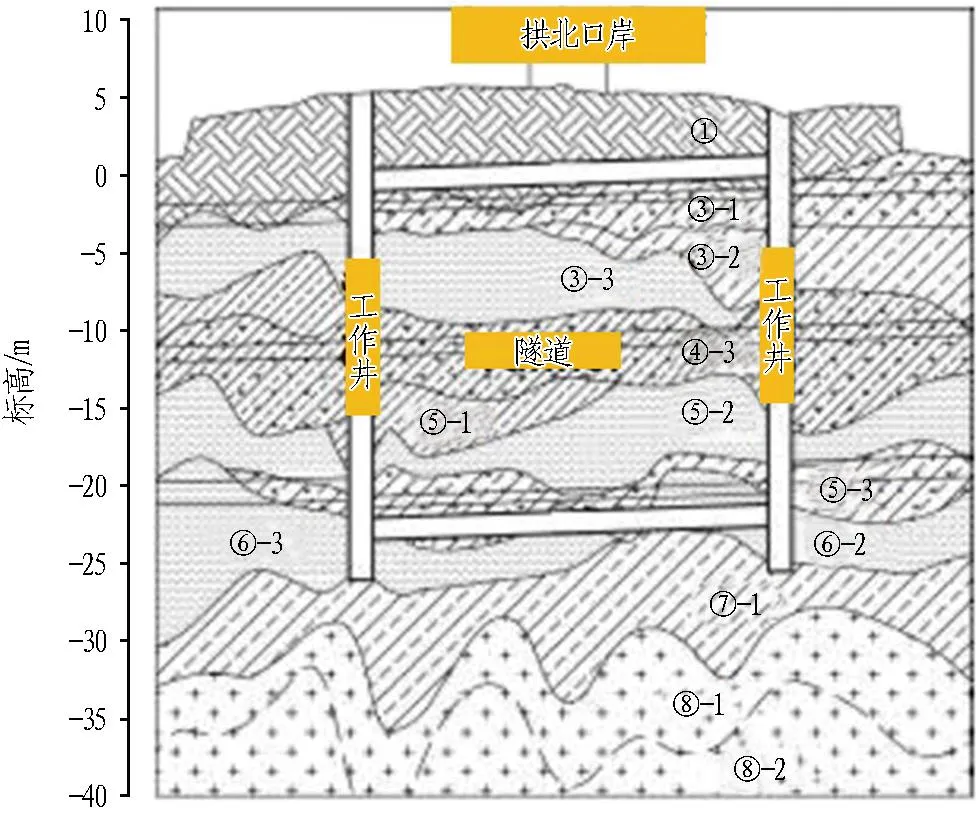

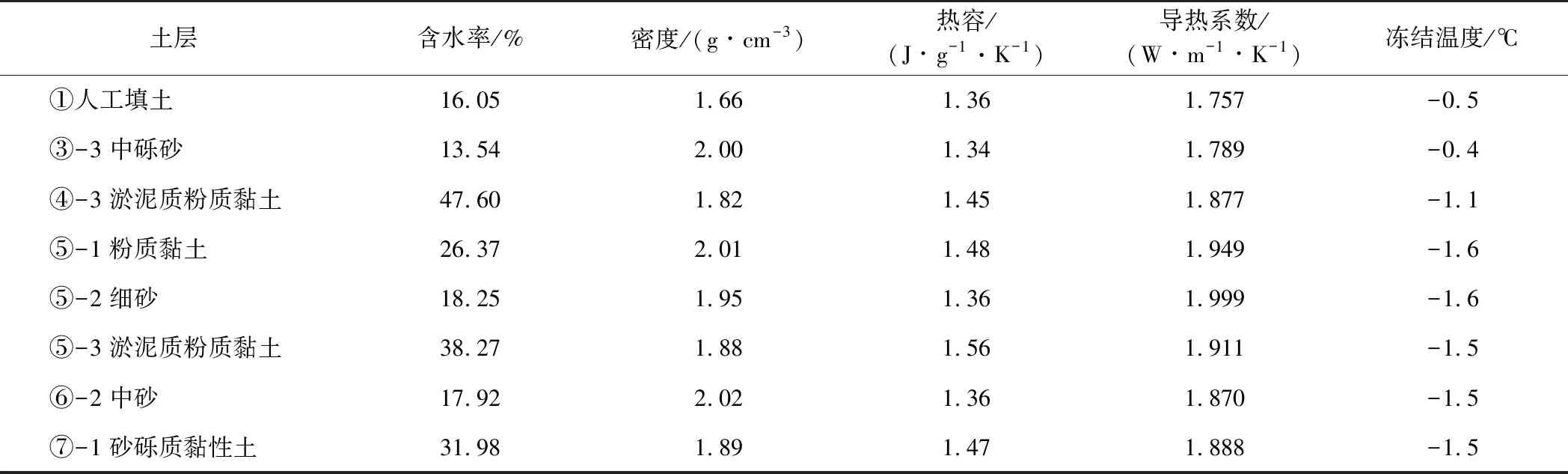

根据地勘报告,隧道区域内地质条件恶劣,土层主要有填筑土、淤泥质粉质黏土、粉土、中细砂、淤泥质粉土、粉质黏土、砾砂等,土层具有软弱、饱和含水、水量补给丰富、压缩性高、渗透性高、承载力低的特点,砂土、淤泥质土、黏土交错分布。口岸段工程地质剖面图如图2所示,各土层物理参数如表1所示。

图2 拱北隧道口岸段工程地质剖面图

表1 拱北隧道口岸段主要土层物理参数

珠海市属南亚热带海洋性季风气候区,位于珠江口外伶仃洋海域,北靠亚洲大陆,南邻热带海洋,年平均气温高,降雨量充沛,历年平均值为1 967.6 mm。地表水主要是海水,地下水主要赋存于软土层、砂层,补给丰富。

2 管幕冻结方案

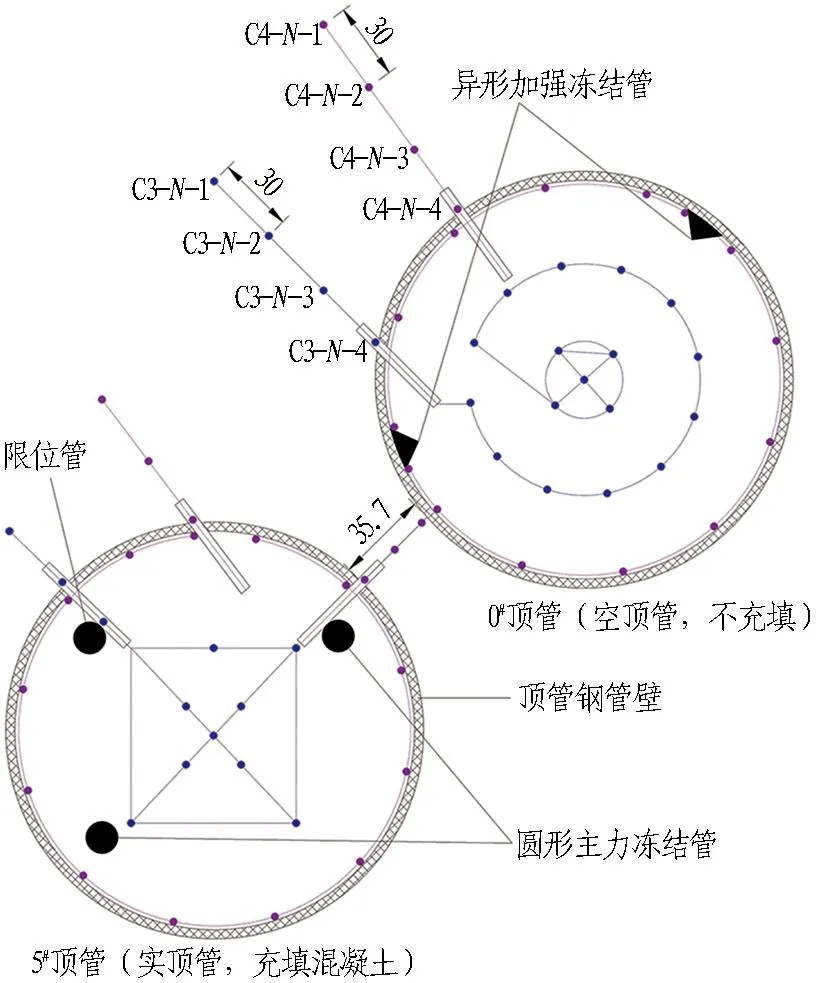

采用36根直径为1 620 mm的顶管均匀布置在隧道开挖轮廓周围,形成超前支护管幕,相邻2根顶管之间距离约35.7 cm,如图3所示。顶管长度为255.43~260.36 m,每个管节单元长度为4 m。在36根顶管施工完成后,奇数顶管内部浇筑混凝土填充形成实顶管,偶数顶管没有浇筑混凝土成为空顶管,管幕形成“实顶管”和“空顶管”交替布置状态。

图3 管幕横断面布置图

为动态控制冻土帷幕的体积,在横断面上采用圆形主力冻结管+异形加强冻结管+限位管的组合布管方式,如图4所示。

C3-N-1、C3-N-2、C3-N-3、C3-N-4、C4-N-1、C4-N-2、C4-N-3、C4-N-4为温度传感器测点,N表示管节数。

1)圆形主力冻结管。在实顶管内两腰部分布置2根φ133冻结管作为未开挖时的主要冷源; 2)异形加强冻结管。在空顶管内布设异形冻结管,采用125 mm×125 mm×8 mm的“L型”角钢焊接在管壁上,在土体开挖时进行冻结,以抑制开挖过程中空气对流对冻土的削弱作用; 3)限位管。在靠近实顶管外边缘的位置布设,通过循环升温盐水带走多余冷量的方法来控制冻土帷幕的厚度。

在隧道纵向255 m上,实顶管内通过设置供液管形成3个独立的冻结回路,回路长度依次为63、128、64 m; 空顶管内设置2根干管和16个独立回路,每个独立回路为16 m(4个顶管管节单元)。

3 异形加强冻结管保温试验

3.1 试验管幕的选择

为研究上述管幕冻结方案形成的冻土范围,验证冻结壁的封水效果,在工程原位进行了现场原型试验。

在36根设计顶管中选择5#充填混凝土的实顶管作为试验管进行工程原位试验,同时考虑管幕冻结方案中实顶管和空顶管间隔布置的特点,为了探索空实顶管之间冻结效果的差异,同时不占用设计空顶管的内部空间,试验中在5#顶管外侧额外顶进1根同样尺寸的0#试验管,在试验中作为空顶管使用。因此,本次原型试验是由5#工程顶管(实顶管)与0#试验顶管(空顶管)这一组合进行的局部管幕冻结现场原型试验。5#实顶管和0#空顶管内的测温电缆实际安装情况如图5所示。

(a) 5#实顶管

(b) 0#空顶管

各电缆内温度传感器的布置总体按照土体温度与管壁温度兼顾的原则,同时考虑顶管内部温度监测的需求。相邻测点间距控制在30 cm,两顶管间的缝隙作为渗水关键通道,对测点间隔进行加密。温度传感器采用DS18B20数字传感器,通过“一线总线”方式连接至顶管外侧的温度采集系统。具体各测点的布置位置如图4所示。

5#顶管作为工程顶管,其内部原本设计的2根圆形主力冻结管分别靠近4#顶管和6#顶管,限位管设计位置在靠近0#顶管一侧。根据5#工程顶管与0#试验顶管的相对位置,为了在试验中模拟相邻空实顶管的协同冻结状态,需要对5#工程顶管中的冻结管进行改造。试验中需要将初始设计的5#顶管限位管作为1根圆形主力冻结管使用,同时在5#顶管圆心对称位置重新布置1根圆形主力冻结管,也即图4中5#顶管内部靠近开挖面一侧的冻结管。而试验过程中限位管则选取为初始设计中靠近4#顶管一侧的圆形主力冻结管。通过这一冻结管改造方案,试验过程中只需要在5#顶管内部增加1根圆形主力冻结管即可,试验结束后,试验冻结管可以恢复初始设计方案中的冻结和限位功能,解决了充填混凝土的5#顶管试验后再拆装冻结管的难题。

试验过程中,沿隧道纵向选取15个顶管管节单元作为本次试验范围,长度为60 m。同时为了消除工作井内高温外界环境对冻结试验中土体温度场的影响,15个试验管节选取避开了255 m隧道的两端,具体位置从东侧工作井往西约24 m(6个顶管管节)位置开始。

3.2 分段试验方案

原型试验内容主要包括以下几部分: 不同模式的积极冻结方案比选、2种动态控制冻结方案分析及动态控制参数选择、管幕周围土体预注浆效果和异形加强冻结管保温效果研究等内容。具体试验方案及顶管管节分配情况如表2所示。

表2 试验管节分布表

限于篇幅,本文主要讨论异形加强冻结管采取保温措施对管幕冻结效果的影响。在本次试验中所提到的保温均采用4 cm厚保温板,具体分2个方面进行试验研究,包括异形加强冻结管局部保温和空顶管全断面保温,如图6所示。2种保温模式的试验在同一个冻结周期内不同顶管管节中进行同步分段试验,冻结时间均为60 d,试验的边界条件为地层原状土的温度边界,冻结试验开始之前进行地层测温确定,初始地温平均值约为28℃。

(a) 局部保温模式 (b) 全断面整体保温模式

1)异形加强冻结管保温属于局部保温。根据管幕冻结方案分2组进行比较研究。

①第1组为圆形主力冻结管和异形加强冻结管同步开启,为实顶管与空顶管协同冻结方案,利用管节7(不保温)、管节8(保温)、管节9(不保温)进行比较试验。

②第2组为圆形主力冻结管始终开启、异形加强冻结管滞后开启,是实顶管为主、空顶管为辅的冻结方案,利用管节3(不保温)、管节6(保温)、管节10(不保温)进行比较试验。

2)空顶管内壁全断面保温(包含异形加强冻结管)属于整体保温。限于试验规模,仅对实顶管与空顶管协同冻结方案进行试验研究,利用管节11(不保温)和管节12(保温)进行对比分析。

3.3 冻土厚度确定方法

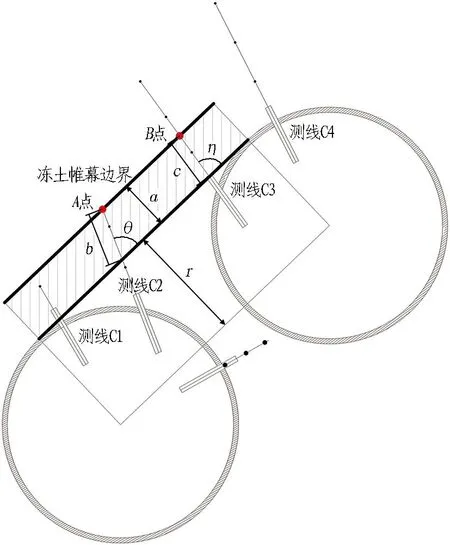

针对空顶管内部异形冻结管在不同管节采取保温措施后的冻结效果比较,主要从空顶管冻土帷幕厚度的发展来判断冻结效果,由此对异形加强冻结管保温措施的影响做出判断。在选取冻土帷幕厚度计算时,主要采用图4中C3-N-1、C3-N-2、C3-N-3这3个测点进行计算,观察空顶管上方靠近两管间区域冻土帷幕变化情况。另外,受局部试验的影响,C4测点试验温度比工程实际应该更高,也可以利用C4-N-1、C4-N-2、C4-N-3这3个测点进行对比分析。每个管节中间位置布置1个监测断面,共15个监测断面,每个断面布置70个测温点,监测频率为1次/30 min。

采用C3和C4测温孔进行冻土帷幕厚度计算时,首先通过线性插值获得测温孔中冰点位置,再考虑测温孔角度及偏斜,后根据冰点位置的测点深度计算出冻土帷幕厚度,即冻土边界与两顶管中心连线的垂直距离,如所图7示。

图7 冻土帷幕厚度计算示意图

以采用C3孔计算为例: 1)通过测线C3上已知测点的温度,利用线性插值方法,确定冰点(-1.8 ℃)在测线C3上的位置,即点B在测线C3上的位置,由此得出距离c; 2)考虑测温孔设计角度及偏斜,后得出测线C3的实际偏转角度η,进而得出两顶管顶部连线至冻土帷幕边界的垂直距离a=c·sinη; 3)利用上下对称性原理,通过测线C3计算实顶管外侧靠近两管间区域冻土帷幕厚度= 2·(c·sinη+r),其中r为顶管的外半径。

4 试验结果分析

4.1 局部保温试验分析

4.1.1 实顶管与空顶管协同冻结模式

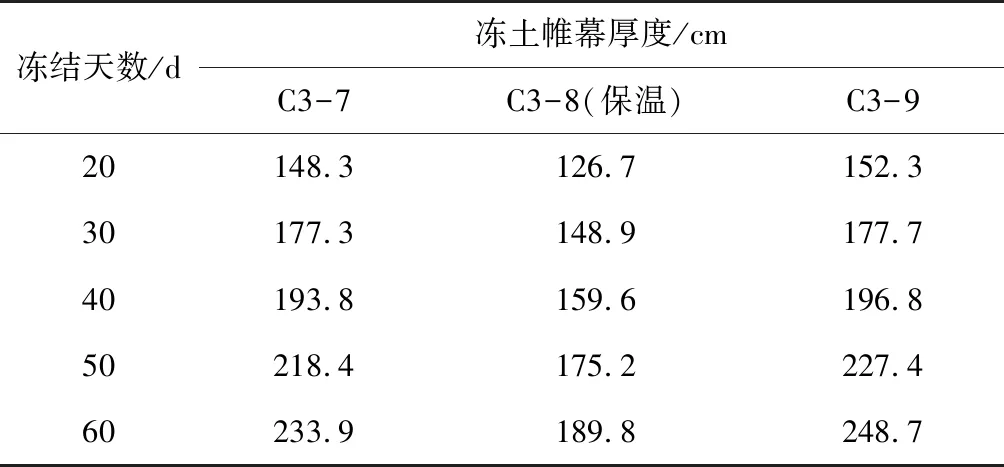

管节8、管节7、管节9都属于实顶管与空顶管协同冻结状态。管节7、管节8、管节9的冻土帷幕厚度见图8和表3,结合相邻管节的冻结状态(见表3),可以看出管节8所处的冻结施工环境比管节7、管节9稍好,在不考虑“异形加强冻结管”保温这一影响因素下,管节8的冻结效果会比管节7、管节9稍好。若对比发现管节7、管节9比管节8的冻结效果更好,表明局部保温将对管幕冻结效果产生不利的影响。

图8 管节7、8、9的冻土帷幕厚度变化

表3 管节7、8、9的冻土帷幕厚度变化

由图8可以看出,对于空顶管上方靠近两管间区域的冻土帷幕厚度变化情况,明显管节7和管节9均比管节8(保温)冻土帷幕厚度要大很多,随着冻土不断发展,其差距还在增大。

结合图8和表3进行分析,经过积极冻结期20 d后,在第20天时,实顶管与空顶管协同冻结模式下的冻土帷幕厚度还没有包裹住顶管(≤162 cm),此时管节8(保温)的冻土帷幕厚度比管节7、管节9分别小21.6 cm和25.6 cm; 在积极冻结期60 d后,第60天,管节8(保温)的冻土帷幕厚度发展至189.8 cm,不满足冻结设计要求厚度(200 cm),而管节7、管节9冻土帷幕厚度分别发展至233.9 cm和248.7 cm,此时管节8(保温)比管节7、管节9小44.1 cm和58.9 cm。由此可知,随着积极冻结时间的推移,管节8(保温)与管节7、管节9的冻土帷幕厚度差距从开始的21~26 cm扩大至44~59 cm,差距增大了约1倍。表明管节8(保温)的冻土帷幕厚度增长速率比管节7、管节9慢,而且最后管节8(保温)没有达到设计要求厚度200 cm。

根据上述分析可知: 采取局部保温的管节8,其空顶管上方靠近两管间区域的冻土帷幕厚度明显小于不保温状态下的管节7、管节9; 而且随着积极冻结的进行,管节8(保温)的冻土帷幕边界发展速率也比管节7、管节9慢。因此可以判断,管节8(保温)在空顶管上方的冻结效果比管节7、管节9较差,表明局部保温对空顶管上方靠近两管间区域的冻土帷幕厚度发展不利,对空顶管上方靠近两管间区域的冻结效果产生不利影响,甚至导致冻土帷幕厚度达不到设计要求。

4.1.2 实顶管为主、空顶管为辅的冻结模式

比较管节6(保温)与管节3、管节10的冻结施工环境,均为实顶管为主、空顶管为辅的冻结状态。管节3、管节6、管节10的冻土帷幕厚度见图9和表4。管节6(保温)异形加强冻结管滞后12 d开启; 管节3与管节10异形加强冻结管滞后39 d开启。由上述分析可知,管节6(保温)的异形加强冻结管开启时间比管节3、管节10提前28 d,在不计算“异形加强冻结管”保温这一影响因素下,管节6(保温)的冻结效果会比管节3和管节10好。若对比发现管节3、管节10比管节6(保温)的冻结效果更好,则表明局部保温将对管幕冻结效果产生不利的影响。

图9 管节3、6、10的冻土帷幕厚度变化

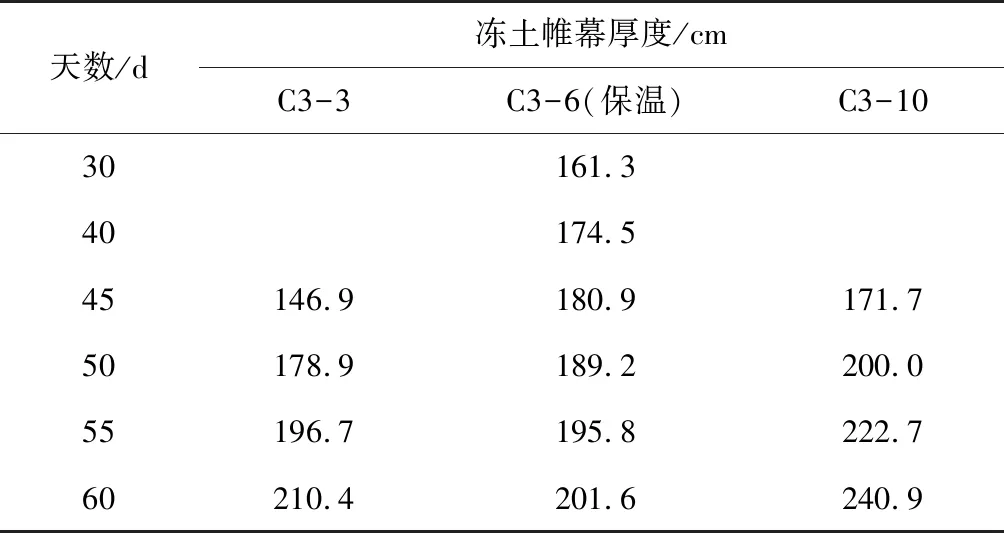

表4 管节3、6、10的冻土帷幕厚度变化

由图9可以看出,对于空顶管上方靠近两管间区域的冻土帷幕厚度变化情况,虽然管节6(保温)的冻土帷幕比管节3、管节10形成时间更早,但是在异形加强冻结管开启后,管节3、管节10的冻土帷幕厚度增长速率明显快于管节6(保温)。管节3在积极冻结约第55天时冻土帷幕厚度发展至与管节6(保温)相同,管节10在积极冻结约第47天时冻土帷幕厚度发展至与管节6(保温)相同。经过积极冻结期60 d后,管节3、管节10的冻土帷幕厚度明显大于管节6(保温)。图9中管节3与管节10的冻土帷幕厚度差异主要是受相邻管节加强冻结的影响。

结合图9和表4进行分析,经过积极冻结期30 d后,在第30天时,管节6(保温)由于早已开启异形加强冻结管,冻土帷幕厚度已接近162 cm,而管节3、管节10没有开启异形加强冻结管,空顶管附近基本没有冻土形成; 在积极冻结期45 d后,第45天,管节3与管节10的异形加强冻结管开启后仅6 d,冻土帷幕厚度分别发展至146.9 cm和171.7 cm,而管节6(保温)已发展至180.9 cm,此时管节3、管节10的冻土帷幕厚度比管节6(保温)相差34 cm和9.2 cm; 而在积极冻结期60 d后,第60天,管节3、管节10分别发展至210.4 cm和240.9 cm,管节6(保温)的冻土帷幕厚度发展至201.6 cm,刚好达到冻结设计要求厚度(200 cm),此时管节3、管节10的冻土帷幕厚度比管节6(保温)大8.8 cm和39.3 cm。由此可知,随着积极冻结时间的推移,当异形加强冻结管开启后,管节3、管节10的冻土帷幕厚度迅速增大,并且在积极冻结60 d后超过管节6(保温),表明在圆形主力冻结管与异形加强冻结管同时开启后,管节6(保温)的冻土帷幕厚度增长速率比管节7、管节9慢。

根据上述分析可知: 虽然管节6(保温)的异形加强冻结管比管节3、管节10提前28 d开启,但是在经过积极冻结60 d后,其空顶管上方靠近两管间区域的冻土帷幕厚度不及管节3、管节10。因此可以判断,管节6(保温)在空顶管上方的冻结效果比管节3、管节10要差,表明局部保温对空顶管上方靠近两管间区域的冻土帷幕厚度发展不利,对空管上方靠近两管间区域的冻结效果产生不利影响。

4.2 整体保温试验分析

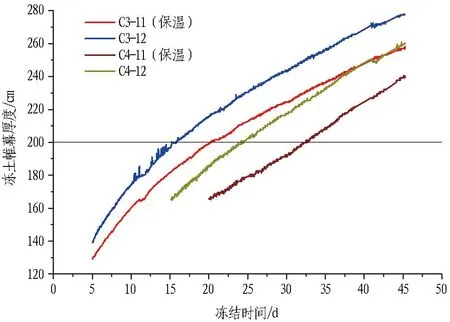

对管节11进行整体保温,即对空管内壁进行全断面保温,管节11和管节12的冻土帷幕厚度如图10和表5所示。比较管节11与管节12的冻结施工环境,属于实顶管与空顶管协同冻结状态,仅相邻管节10圆形主力冻结管开启,对空顶管上方冻土帷幕发展影响非常小,且这一影响也是对管节11冻结有利。若对比发现管节11比管节12的冻结效果要差,则表明整体保温将对管幕冻结效果产生不利的影响。

图10 管节11、12的冻土帷幕厚度变化

表5 管节11、12的冻土帷幕厚度变化

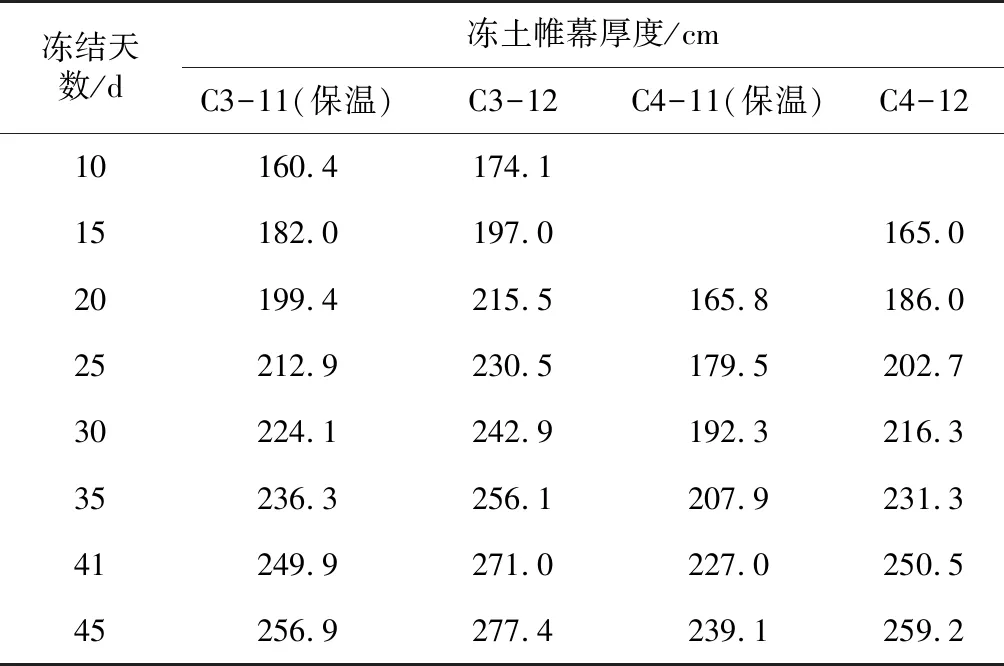

在分析管节11与管节12时,由于考虑的是空顶管的全断面保温状态,主要分析2个区域: 空顶管上方靠近两管间区域冻土,以图4中测线C3计算所得; 空顶管正上方区域冻土,以图4中测线C4计算所得。

1)对相同管节的C3与C4比较,C4-11(保温)的冻土帷幕厚度比C3-11(保温)小; C4-12的冻土帷幕厚度比C3-12小。由此看出空顶管上方靠近两管间区域冻土比空顶管正上方区域冻土发展较快,主要是受局部试验的影响。

2)对不同管节的C3和不同管节的C4单独比较,分析整体保温对不同冻结区域的影响。

由图10可以看出,无论是空顶管上方靠近两管间区域的冻土帷幕还是空顶管正上方区域冻土帷幕,管节12的冻土帷幕厚度明显比管节11(保温)要大。

结合图10和表5进行分析可知:

1)对于空顶管上方靠近两管间区域的冻土帷幕(C3-11与C3-12),经过积极冻结期10 d后,在第10天时,管节11(保温)的冻土帷幕厚度比管节12小13.7 cm; 在积极冻结期30 d后,第30天,管节11(保温)的冻土帷幕厚度发展至224.1 cm,而管节12发展至242.9 cm,此时管节11(保温)比管节12小18.8 cm; 在积极冻结期45 d后,第45天,管节11(保温)的冻土帷幕厚度发展至256.9 cm,而管节12发展至277.4 cm,此时管节11(保温)的冻土帷幕厚度比管节12小20.5 cm。由此可知,随着积极冻结时间的推移,管节11(保温)与管节12的冻土帷幕厚度差距从开始的13.7 cm扩大至20.5 m,差距逐渐增大。表明管节11(保温)的冻土帷幕不仅厚度比管节12小,而且增长速率比管节12慢,即管节11(保温)的冻土帷幕边界发展比管节12慢。

2)对于空顶管正上方区域的冻土帷幕(C4-11(保温)与C4-12),经过积极冻结期20 d后,在第20天时,管节11(保温)的冻土帷幕厚度比管节12小20.2 cm; 在积极冻结期30 d后,第30天,管节11(保温)的冻土帷幕厚度发展至192.3 cm,而管节12发展至216.3 cm,此时管节11(保温)的冻土帷幕厚度比管节12小24 cm; 在积极冻结期45 d后,第45天,管节11(保温)的冻土帷幕厚度发展至239.1 cm,而管节12发展至259.2 cm,此时管节11(保温)的冻土帷幕厚度比管节12小20 cm。由此可知,随着积极冻结时间的推移,管节11(保温)与管节12的冻土帷幕厚度差距一直维持在20~24 cm,差距变化较小。表明管节11(保温)的冻土帷幕仅厚度比管节12小,厚度增长速率基本维持稳定,即冻土帷幕边界发展速率基本稳定。

根据上述分析可知: 采取整体保温的管节11,其空顶管上方靠近两管间区域和空顶管正上方区域的冻土帷幕厚度均明显小于不保温状态下的管节12; 随着积极冻结的进行,管节11(保温)在空顶管上方靠近两管间区域的冻土帷幕边界发展速率也比管节12慢,管节11(保温)在空顶管正上方区域的冻土帷幕边界发展速率基本稳定。因此也可以判断,管节11(保温)在空顶管上方的冻结效果比管节12要差,表明整体保温对空顶管上方的冻土帷幕厚度发展不利,对空顶管上方的冻结效果产生不利影响。

5 结论与体会

1)仅对异形加强冻结管采取局部保温和空顶管内部全断面整体保温,其空顶管上方冻土帷幕的发展都受到影响,相较于不采取保温措施,不利于冻土帷幕的形成。表明异形加强冻结管保温对冻结效果会产生不利影响。

2)对于空顶管上方靠近两管间区域冻土而言,随着积极冻结时间的推移,保温管节与不保温管节之间的冻土帷幕厚度差距越来越大,协同冻结60 d的冻土帷幕厚度之差约为20 d的2倍。表明采取保温之后空顶管上方靠近两管间区域冻土帷幕发展会越来越慢。

3)异形加强冻结管没有采取保温措施对冻结更有利,表明空顶管内部冻结方式应该是异形冻结管在为周围土体提供冷量的同时降低顶管内空气介质温度,空顶管内部整体温度处于负温状态,以利于顶管周围冻土帷幕的发展。这样可以把空顶管作为“大冻结管”来考虑。