关于不落轮镟智能牵引对位系统的研究

2024-02-20杜新伟石晓飞肖亚运杨大顺

杜新伟,石晓飞,肖亚运,杨大顺

(中国铁路广州局集团有限公司 广州动车段,1.高级工程师,2、3、4.工程师,广东 广州 511483)

0 引言

动车组在运行一段里程后,轮对表面会存在磨损、缺陷,严重时影响动车组运行安全和品质,轮对定期镟修是消除踏面缺陷的一种防范措施。动车组约每运行25 万公里就要镟修一次,每列动车组每年平均要进行至少3次全列镟轮作业和3次临修作业,镟修作业频次高。当动车组进行镟修作业时,需要公铁两用车拖动动车组对位,每完成一次镟修定位都需要1名公铁两用车司机、1名镟轮工、1名库外车尾联防等3人共同配合完成。

现有的多人协同配合的动车组对位模式,对位效率低、作业环境恶劣等弊端是制约镟轮产能的主要因素。因此开发一套自动化、智能化的牵引对位系统,建立新型的智能牵引对位作业模式成为在动车组镟修作业中亟待解决的问题。

1 传统牵引对位作业现状

在动车组开展镟修作业时,每完成一个转向架轮对的镟修作业时,就需要公铁车司机启动公铁两用车拖动动车组开展轮对对位工作,确保轮对准确停止在镟轮设备的驱动轮夹持顶起区域。一个标准动车组有16 个转向架,对于双轴镟轮机,至少要开展牵引对位作业16次(单轴镟轮机32次),才能完成整组镟轮作业。每开展一次牵引对位作业耗时约在12 分钟左右,一个标准组对位作业平均耗时190 分钟。由于每个转向架轮对(包含牵引对位时间)镟修作业时间平均约60 分钟,即平均每个小时就需要开展人工牵引对位工作。一个标准组镟轮作业需要16 小时作业,此期间内公铁车司机和后端防护人员不能离开,需要随时候命开展牵引对位工作,另外,对位作业期间需要镟轮工、公铁车司机、车组后端防护人员集中精力互控应答对位,若对位作业中注意力不集中,存在一次对位不成功,需二次对位的情况。

人工对位时需要公铁两用车司机从待命地领取公铁车钥匙后走到公铁车停放位置,后端防护人员从待命地走到车组后端监护位置。一个标准动车组长约220米,一列长编动车组长约430米,因此公铁两用车基本停放在镟轮库外。一旦动车组镟修作业任务下发,为不影响动车组检修生产计划,即使存在雨雪冰冻、高温日晒等恶劣环境时,公铁车司机也要步行到公铁两用车停放位置、动车组尾端防护人员也要走到相应位置开展牵引对位和监护工作。

2 智能牵引对位系统架构设计

为解决现有对位模式的弊端,提高设备的智能化,建立一套镟轮作业智能牵引对位系统开展牵引对位工作,系统主要由图像数据采集模块、数据中心、数据处理执行器、监控中心、安全防护模块组成,如图1所示。

图1 系统组成

2.1 数据采集模块

系统有图像、车号、粗定位、精定位等数据采集模块,可根据系统需求采集所需的数据,为后续对位算法提供数据基础。

2.2 数据中心

数据中心用于存储及运算所采集的数据。数据中心的数据可以按不同的车型车号及对应日期进行归档分类,方便日后的追溯和历史信息查阅。

2.3 数据处理执行器

系统通过对应接口信息调用数据中心的数据,经过数据处理器进行算法运算,从而得出结果信息发至执行器。执行器根据算法结果进行调用公铁车的控制指令执行公铁车对位控制。

2.4 监控中心

监控中心可通过监控平台上查看到各重要监控点的动态视频信息。当执行自动对位时,可通过监控平台查看各重要监控点的当前状况,可有效起到实时多点防护的功能。

2.5 安全防护模块

安全防护是自动对位必不可少的防护措施,系统采用多道安全防护,可确保自动对位的安全性。有重点监控防护、异物遮挡保护、移动区域保护、脱轨保护、硬性超限保护、物理隔离保护、超时保护、数据验证保护、心跳保护。

3 智能牵引对位系统功能

3.1 自动牵引对位

通过在公铁车安装远程控制模块,在镟轮机床安装粗对位采集模块、精对位采集模块及车厢信息采集模块,车轮采集软件可结合自动车号识别软件精准确认车厢转向架信息,有效执行粗定位控制,高运力的算法服务器可在最短时间内位精准定位实时输送有效的距离信息,精对位采集模块根据反馈信息实现高效的精准定位。可实现正向或逆向的下一临近转向架自动牵引对位作业,亦可指定任意位置的转向架,实现智能化对位功能。

3.2 实时场景监控

在公铁车和动车组对位可能经过的区域安装监控摄像头,拟定为安全防护区。摄像头的监控图像可实时回传到数据中心,数据中心通过监控展示平台同步显示各个监控关键点的动态信息。镟修工人在操作自动对位时,可方便的查看监控展示平台各个重要监控点的实时动态。当发现有异常情况时,可通过操作台控制公铁车停止下来,也可通过急停按钮快速制止公铁车继续移动。

3.3 语音播报警示

通过安装高分贝的语音播报器,当公铁车移动时,语音播报器开始警示,提醒周边人员注意安全。在对位系统未被启动时,操作人员在监控平台看到保护区有其他人员时,也可通过语音播报系统提醒人员离开。

3.4 无线网络及无线控制

无线网络和无线控制使用不同种类的网络方式,实现物料层的隔离效果。监控视频通过有线及无线两种方式向数据中心回传数据流。近距离传输使用交换机进行数据交互,远距离的网络通过网桥传播,可节省布线成本,也可有效降低故障率的发生。无线网络具有自诊断功能,当出现与监控中心无法联通时,将会自动执行重启功能。为保证安全控制,公铁车的远程控制采用专用的无线协议,有效防止外来入侵者对无线信号的入侵。在控制信息交互上也采用逻辑交互锁,错误的交互逻辑指令会触发入侵保护程序,系统将强制锁定控制源的有效性,有效提升安全防护等级。

3.5 全过程信息存档

采用信息化系统控制系统,将行车视频、操作员操作日志、设备动作日志、采集数据等信息进行归类存档,形成方便查阅的后台数据。后台数据可根据车型、车号、日期等相关信息,快速索引出对应数据信息,实现便利化。

3.6 多层安全防护

公铁车四个角落和公铁车操作台分别安装急停按钮,按钮被按下时公铁车紧急停车。地标定位,开展行车区域保护,超出行车区域触发紧急制动。无线控制系统给公铁两用车发送心跳包,公铁两用车收不到心跳信息时,触发紧急停车。公铁两用车配备前行超声波雷达探测系统,行车前方10 米内一旦发现有影响行车安全的人和物时触发自动报警和停车。防越位行车,公铁两用车安装有双重机械式限位保护开关,一旦触发,将会机械式触发切断公铁两用车控制电源,公铁两用车紧急停车。为防止意外行车,系统接入了镟轮机互锁信号,镟轮机作业时,系统行车无效。

4 智能牵引对位原理

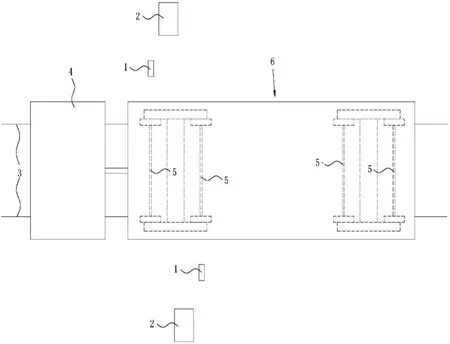

不落轮镟修自动牵引对位系统的安装部署如图2 所示。其中1 表示第一对位组件,2 表示第二对位组件,3 表示轨道,4 表示公铁两用车,5 表示轮对,6 表示动车组,其中1 和2 为一组对位组件,两组对位组件分别安装在轨道两侧。

图2 对位示意图

为实现公铁两用车拖动动车组可以沿不同方向移动,轨道两侧的两组对位组件在设计上采用互锁逻辑,即当位于轨道3左侧的对位组件1和对位组件2 处于工作状态时,位于轨道3 右侧的对位组件1 和对位组件2 处于关闭状态,反之亦然。为了实现自动化精准定位,避免人为操作产生的误差,对位组件和公铁两用车均与控制系统连接,控制系统控制公铁两用车的行驶速度[1]。系统具体对位原理归纳为3点。

(1)在开展镟修作业前,公铁两用车与动车组连挂完成后,公铁车司机将动车组拉到镟床附近的起点位置,将公铁车的操作模式切换为遥控器模式,拔出控制钥匙,公铁两用车拖动动车组沿轨道向第一对位组件1和第二对位组件2靠近。

(2)当对位组件1 检测到靠近的轮对时,控制系统发出公铁两用车减速的信号,实现车组的粗定位[1]。对位组件2 中的RGB 高清相机,选择抗蛇行减振器的图像数据输入控制系统作为模板,使公铁两用车4 减速。当轮对接近对位组件2 时,RGB 高清相机捕捉到抗蛇行减振器的图像时,对抗蛇行减振器的位移进行跟踪,通过控制公铁两用车使抗蛇行减振器停止在预设的位置上,从而完成了轮对的精准对位。

(3)车组完成精准对位后,旋轮工开展旋修作业,当完成1 个转向架中轮对的镟修作业后,旋轮工在web 端上点击一键启动公铁两用车,重复步骤(2)和步骤(3)的动作,直到完成所有轮对的镟修作业。

5 智能牵引对位系统优势

5.1 提高牵引对位工作效率

传统人工对位作业需要10分钟~15分钟,自动对位作业仅需要一名镟轮工一键点击下一个转向架位置即可,耗时仅需60秒至110秒,单次牵引对位作业耗时相比人工对位作业降低90%,镟修耗时由原来的每标准组18 小时,降低至每标准组12 小时,作业效率提升33%。

5.2 减少辅助作业人员、提高劳效

原镟轮作业,作业人员需要4 人,即2 名镟轮工、1 名公铁车司机、1 名地勤机械师。使用智能化牵引对位系统后,无需再配备两名辅助作业人员(1名公铁车司机+1 名地勤机械师),仅1 名镟轮工使用自动化对位系统开展对位操作即可,且无需再耗神互控应答对位,在提高一次对位作业准确率的同时,减少了辅助作业人员,提升了作业劳效。

5.3 改善作业环境

使用智能化牵引对位系统后,创新实现了全天候牵引对位作业,无需受外界恶劣环境影响,作业人员随时开展牵引对位作业,改善了辅助人员作业环境。

6 结束语

目前该动车组不落轮镟作业智能牵引对位系统已开发完成,在广州局集团公司广州动车段正式投入使用。已完成自动牵引对位265 列动车组,成功对位5050 次,一次对位准确率达99.8%。该系统的成功投入使用,提高了一次对位准确率和镟轮作业整体效率,达到了减员增效的目的。