丁腈手套行业甲醇有机废气处理方法探讨

2024-02-20陈安

陈 安

(无锡市新吴生态环境局,江苏 无锡 214000)

引言

丁腈手套穿戴方便舒适,触感良好,用于室内清洗及作为劳保用品而被广泛使用。其生产过程较复杂,是以针织手套作为原料,经过套模,浸凝固剂、浸胶、匀胶、风干、二次浸胶、烘干、脱模、检验、印商标等工序才能完成。丁腈手套在生产过程中,浸凝固剂工序使用溶剂甲醇和硝酸钙,主要起到防渗透作用,在该过程和后续的风干及烘干过程中会产生大量有机废气,主要成分为甲醇。每千打手套生产需要消耗大约600~700公斤甲醇,这些甲醇92%以上都挥发进入大气,若这些含甲醇的有机废气直接排放,不仅会造成大气环境污染,而且还造成原材料甲醇的资源浪费。目前处理含甲醇有机废气的工艺有水吸收法、冷凝法、活性炭吸附法、UV光解净化法以及燃烧法,本文针对丁腈手套生产过程中含甲醇的有机废气,讨论采用水吸收法、活性炭吸附法、催化燃烧法三种主流废气处理方法进行处理,并探讨了各种方法的优劣,以寻求最优、最经济的废气处理方法。

1 甲醇有机废气的基本信息

以江苏南通某丁腈手套有限公司现有实际废气工况数据作为参考,本文讨论的废气基础数据如下:(1)废气成分:甲醇;(2)年排放时间:7 920小时;(3)排放方式:连续排放;(4)废气中甲醇的浓度:6 000 mg/m3;(5)风量:15 000 m3/h;(6)温度:30 ℃;(7)压力:常压;(8)甲醇的排放标准:≤190 mg/m3(执行《大气污染物 综合排放标准》(GB 16297-1996)[1]表2中的二级标准)。

2 废气处理工艺比选

2.1 水吸收法

2.1.1 水吸收法概述

水吸收法,顾名思义就是以水为载体,吸收废气中的甲醇。水吸收甲醇的过程是物理吸收过程。物理吸收是溶解的气体与溶剂或溶剂中某种成分并不发生任何化学反应的吸收过程。此时,溶解了的气体所产生的平衡蒸汽压与溶质及溶剂的性质、体系的温度、压力和浓度有关。吸收过程的推动力等于气相中气体的分压与溶液溶质气体的平衡蒸汽压之差[2]。

在水吸收法中,甲醇的吸收效率受到多种因素的影响,其中最为关键的是气液接触面积、接触时间以及水的流速和温度。增大气液接触面积和接触时间可以提高吸收效率。因此,喷淋填料塔内的填料设计对于提高吸收效率至关重要。填料的设计应确保气体与水之间有足够的接触面积和时间,以便于甲醇从气相转移到液相。此外,水的流速和温度也会影响甲醇的溶解度,从而影响吸收效率[3]。

另外,对于高浓度的甲醇废气,可能需要预处理或采用多级吸收塔来确保达到预期的净化效果。在多级吸收系统中,废气首先通过初级吸收塔进行预处理,然后再进入次级吸收塔进行进一步净化。这种设计可以确保在处理高浓度的甲醇废气时也能达到较高的净化效率[4]。

值得注意的是,吸收后的水中含有大量甲醇,需要进行适当处理以回收甲醇或确保其不对环境造成污染。常用的方法包括蒸馏、膜分离和生物处理[5]。

实际工程中,针对上述废气采用二级逆流水喷淋填料塔作为喷淋吸收塔,吸收处理废气,处理流程如图1所示。

图1 废气处理流程图

2.1.2 工作原理

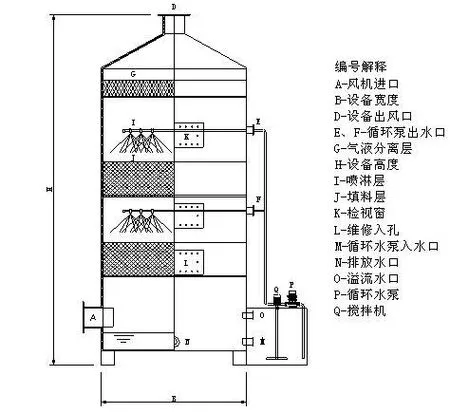

含有可被吸收的污染物a的混合气体与吸收剂s逆流(或顺流)接触,完成吸收过程,被净化了的气体(不被溶解的组分b和剩余的a)和吸收液(含有a和s),分别被排出装置之外做进一步处理。气态污染物的净化效率与吸收装置的结构、性能和吸收过程中的气液平衡有相当大的关系。吸收过程进行的方向与极限取决于溶质在气液两相中的气液平衡。对于任何气体,在一定条件下,在某种溶剂中溶解达到平衡时,其在气相中的分压是一定的,称之为平衡分压,用p*表示。在吸收过程中,当气相中溶质的实际分压p,高于其与液相平衡的溶质分压时,即p>p*时,溶质便由气相向液相转移,于是发生了吸收过程。p与p*的差别越大,吸收的推动力越大,吸收的速率也就越大。常见喷淋塔结构见图2。

图2 常见喷淋塔结构示意图

2.1.3 设备参数

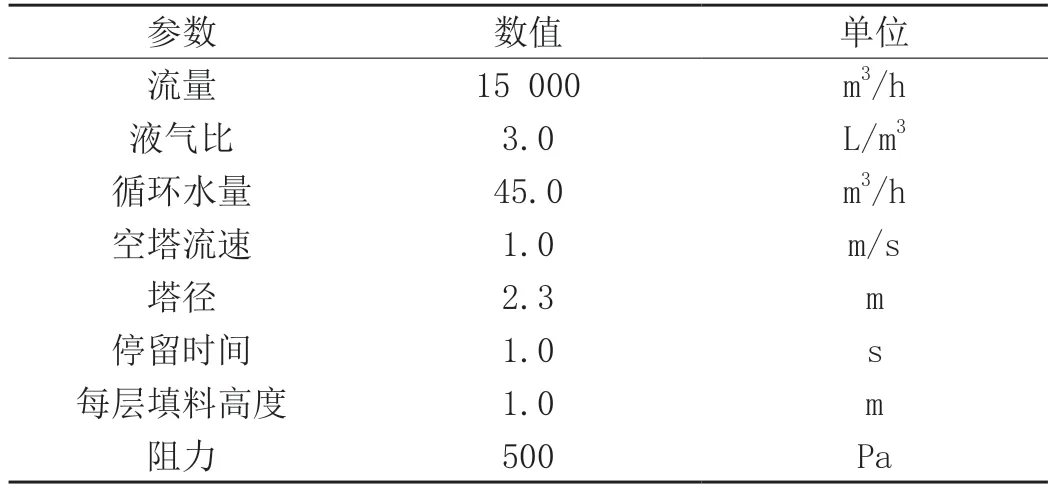

设备参数设计见表1。

表1 设备参数

2.1.4 处理过程分析

计算水吸收甲醇的极限浓度,当气体中甲醇浓度为6 000 mg/m3时,气液平衡,甲醇无法被再吸收。根据亨利定律和道尔顿分压定律可算得,吸收水中甲醇浓度=2.94%。因此甲醇吸收过程需要不断换水,以保证溶质甲醇由气相向液相不断转移,从而符合排放标准。换水量=15 000×6 000/(2.94×80%)/1 000 L/h=3 826 L/h

2.2 活性炭吸附法

2.2.1 活性炭吸附法概述

活性炭吸附法是利用活性炭对有机成分的吸附作用,使有害成分从气体中分离出来。在处理有机废气的方法中,吸附法应用最为广泛,现阶段国内大部分企业均采用炭吸附法处理有机废气[6]。与其他方法相比,活性炭吸附法具有适用性广、处理效果较好、能耗低、工艺成熟等特点;缺点主要是当废气中有粘性颗粒物或其他杂质时,活性炭容易失效或中毒。另外,活性炭吸附容量有限,需要经常更换。

活性炭可分为颗粒状和纤维状两类,由于纤维状活性炭价格较为昂贵,市场上以颗粒状活性炭为主。颗粒状活性炭一般用于固定吸附床,也是常见的吸附方式,颗粒活性炭性能见表2。

表2 颗粒活性炭性能

2.2.2 设备参数

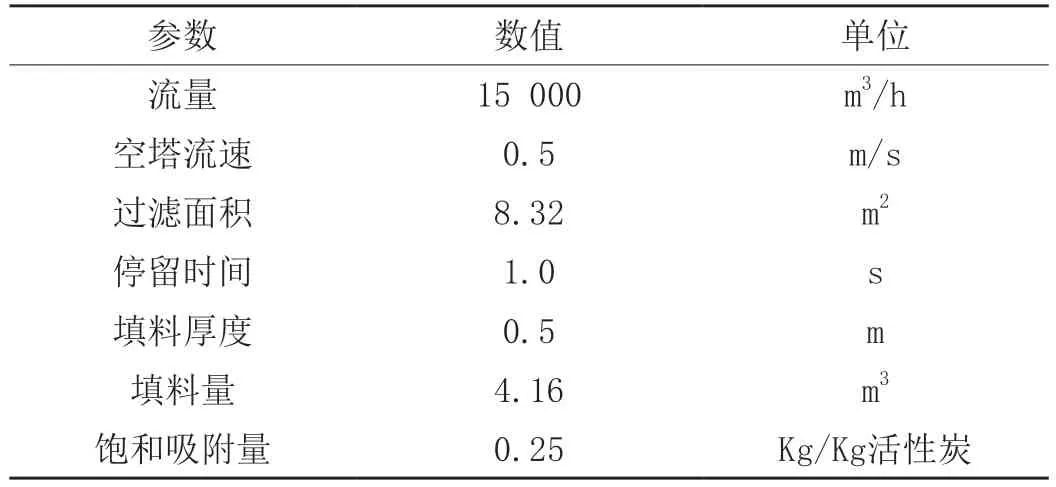

设备参数设计见表3。

表3 设备参数设计

2.2.3 处理过程分析

颗粒活性炭固定床可吸收甲醇气体,但需要定期更换活性炭,经计算全年更换活性炭量为2 851吨,平均每半天就要更换一次,更换太频繁,费用昂贵,基本不具备可操作性。

活性炭吸附法在处理有机废气中的甲醇时,除了常规的颗粒活性炭,还可以考虑使用以下特定的改性活性炭或脱附再生技术来提高吸附效率并降低运营成本。

2.2.3.1 改性活性炭

通过化学或物理方法对活性炭进行改性,可以提高其对特定有机物的选择性吸附能力。例如通过酸洗、碱洗或浸渍某些金属盐来改变活性炭的表面性质,从而提高其对甲醇的吸附亲和力[7]。

2.2.3.2 吸附-脱附-再生系统(ADR)

吸附、脱附和再生是一个连续的系统,在同一个或不同的反应器中连续进行。这种系统可以实现活性炭的高效利用,降低更换频率,并提高处理效率[8]。

2.2.3.3 活性炭的再生方法

常见的再生方法包括热风再生、蒸汽再生、化学再生等,其中热风再生和蒸汽再生是最常用的方法。热风再生是加热空气至一定温度,然后通过饱和的活性炭床,将吸附在活性炭上的有机物蒸发出来;蒸汽再生则是通过蒸汽将吸附在活性炭上的有机物脱附出来[9]。

2.3 燃烧法

2.3.1 燃烧法概述

燃烧工艺指挥发性有机物在高温及空气充足的条件下进行完全燃烧,分解为CO2和H2O。燃烧法适用于各类有机废气,可以分为直接燃烧工艺、热力燃烧工艺和催化燃烧工艺。

本文结合丁腈手套生产过程中含甲醇有机废气的特点,采用催化燃烧工艺,该工艺是利用催化剂使有害气体中的可燃组分在较低的温度下氧化并分解的净化方法。CnHm和有机溶剂蒸汽氧化分解生成CO2和H2O并释放出热量,其一般反应方程式为:

废气源经阻火除尘器过滤后,进入热交换装置,和催化反应后的高温气体进行能量间接交换,此时废气源的温度得到第一次提升;具有一定温度的气体进入预热室,进行第二次的温度提升;进入第一级催化反应,此时有机废气在低温下部份分解,并释放出能量,对废气源进行直接加热,将气体温度提高到催化反应的最佳温度;经温度检测系统检测,温度符合催化反应的温度要求,进入催化反应室,有机气体得到彻底分解,同时释放出大量的热量;净化后的气体通过热交换器将热能转换给出冷气流,降温后气体由引风机排空。

该装置主体结构由净化装置主机、引风机、控制系统三大部分组成。其中净化装置包括:除尘阻火器、热交换器、预热器、催化燃烧室,工艺流程见图3。

图3 工艺流程图

催化燃烧(RCO)产品一般有以下特点:(1)操作方便:工作时全自动控制;(2)能耗低:达到一定浓度时,可无功率(或低功率)运行;(3)安全可靠:泄压、自保,阻火除尘、超温报警及先进的自控;(4)阻力小、效率高:采用当今先进的贵金属钯、铂浸渍的蜂窝陶瓷催化剂,比表面积大;(5)使用寿命长:催化剂一般8 500 h更换,并且载体可再生;(6)环境影响:催化燃烧工艺不仅可以有效减少有机废气的排放,还可以回收热能,从而节省能源。此外,与其他处理方法相比,催化燃烧的环境影响较小,不会产生二次污染[10]。

2.3.2 技术参数

技术参数见表4。

2.3.3 处理过程分析

燃烧热的计算:(1)甲醇爆炸下限:6% V/V,85.821 mg/m3;爆炸上限:X%V/V;(2)甲醇燃烧热值:726.51 kJ/mol;(3)甲醇分子量:32.04;(4)甲醇催化燃烧需要预热温度190 ℃;(5)气体燃烧后可使排气升温:116.88 ℃。这样预热温度为190 ℃的气体,燃烧后T’2=116.88+190=306.88 ℃,此为热气流进口温度。

求正常运转时消耗的预热功率:

正常运转时,进口气体经换热器加热后,温度将由T1=30℃加热至T’1,换热效率η=0.5,则T’1=0.5(306.88-30)+30=193.44 ℃,显然大于预热温度,故正常运转时,基本不需要额外消耗能量,可维持平衡。

2.4 三种废气处理工艺比较

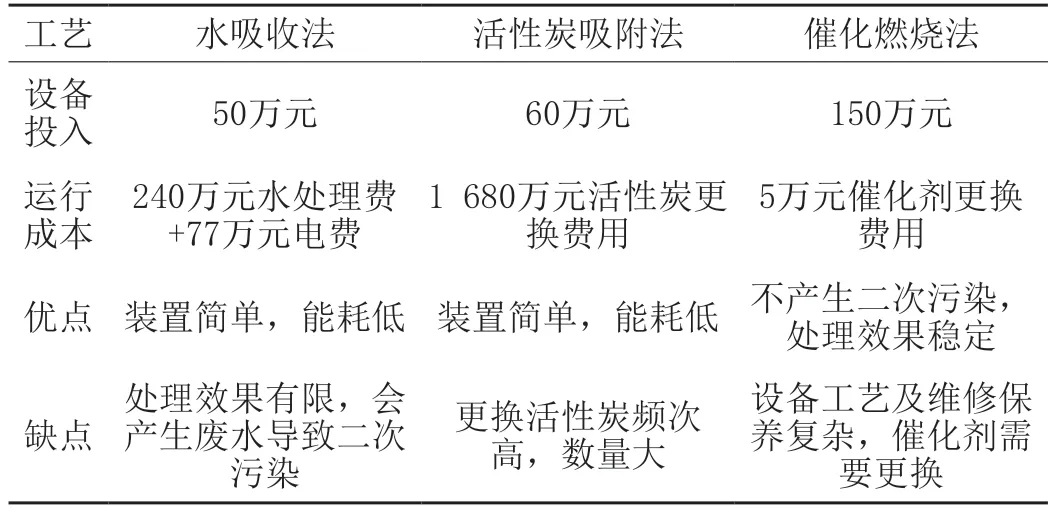

三种废气处理工艺比较见表5。

表5 三种废气处理工艺比较

3 结论

根据上述三种处理方式的比较,得出如下结论:(1)从设备初始投入角度看,催化燃烧法的投入最大,但它的长期运营成本相对较低。(2)水吸收法虽然设备简单且能耗低,但其处理效果有限,且可能产生废水导致二次污染。(3)活性炭吸附法的主要缺点是需要频繁更换大量的活性炭,导致运行成本较高。(4)催化燃烧法虽然设备工艺复杂且需要定期更换催化剂,但其处理效果稳定且不产生二次污染。

因此综合考虑,催化燃烧法在长期运营中具有更高的经济效益和环境友好性。尽管其初始投入较大,但由于其较低的运行成本和较好的处理效果,能够为企业提供更好的长期价值。所以对于那些对环境影响和长期运营成本高度关注的手套生产企业,建议采用催化燃烧法处理甲醇废气。