劲性混凝土结构“半逆作法”施工关键技术

2024-02-20王洪何文朱续生刘永吉

王洪 何文 朱续生 刘永吉

1.中国建筑一局(集团)有限公司 北京 100073

2.中建一局集团第五建筑有限公司 北京 100024

随着各种大跨度型钢混凝土结构的建设项目增多,如何根据结构的特点、施工条件的限制以及施工工期等因素,探索合理实用的施工方案与分析方法已经成为土建施工方向的研究热点。

劲性混凝土结构场馆的传统施工方法为先安装钢结构,再施工钢筋模板混凝土工程,工序相互穿插施工,此方法在现场管理、作业环境、施工进度方面存在明显的不足,与结构先天优势不能匹配。

1 工程概况

科大讯飞人工智能研发生产基地(一期)运动中心(见图1)钢结构工程位于安徽省合肥市。项目规划一期工程总建筑面积约25.64万m2,其中地上3层,地下1层。设计有大跨度劲性混凝土梁,最大截面为800×2900mm,最大跨度达42m,整梁吊重达35t;型钢柱的最大截面为700×1300mm,型钢柱最大单根吊重达18t,由于施工场地及塔吊综合起重性能均受限,因此劲性混凝土结构型钢梁、柱安装是施工的主要难题[1]。

图1 运动中心效果图

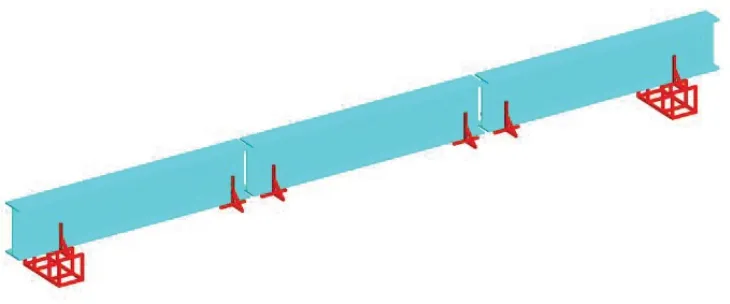

图2 支撑胎架示意图

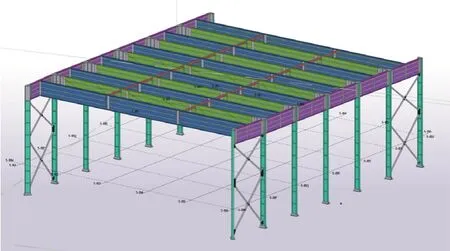

图3 临时支撑杆件效果图

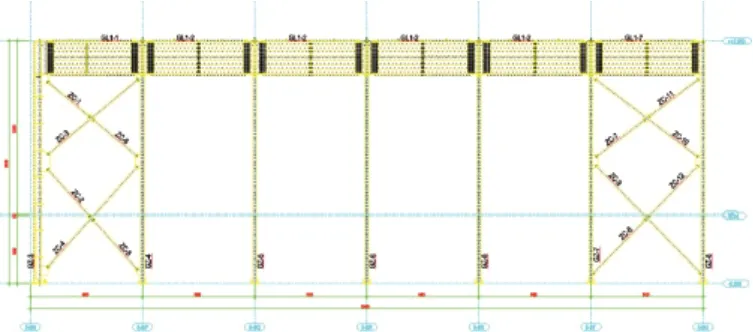

图4 LLZC杆件剖面图

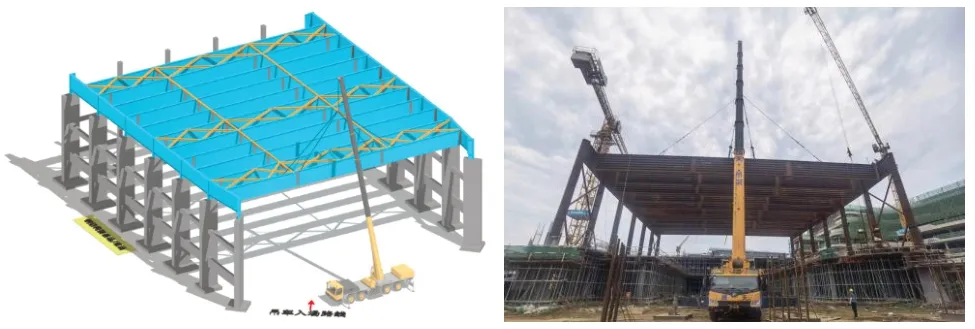

图5 最后一榀钢梁BIM模拟与现场安装图

2 “半逆作法”总体施工思路及工艺流程

根据结构形式及钢结构构件空间分布情况,按照“由下往上”,并遵循“钢柱→竖向支撑→主梁→横向支撑→次梁”的顺序,具体施工思路如下:

钢柱采用分段吊装,高空对接;

①钢柱主要采用50t汽车吊施工吊装,构件场区内倒运采用现场7#塔吊(R70/21型)及25t汽车吊进行;

②大跨度钢梁按照经设计复核后的长度进行分段,共分为三段。采取在地面加工区进行拼装,由于现场7#塔吊(R70/21型)性能不满足钢结构吊装起重安全要求,故采用300t汽车吊进行整体吊装。吊装方向为从北边第一榀依次向南至第十一榀。

为便于吊装施工,在筏板上预留通道和钢构件加工场地,土建暂不施工,以便钢构件运输车辆驶入及钢构件加工、吊装。由于型钢梁跨度较长,约42m,且总重量达38t,需先在地面进行拼装焊接,然后再整体吊装。为便于吊装施工,在屋面最后一榀型钢梁吊装完成前,下部土建除劲性柱施工外均暂不施工。待屋面第十一榀型钢梁吊装结束,汽车吊撤出场区,再进行预留通道处基础施工,后整体大面施工运动中心土建部分。

3 “半逆作法”施工技术要点与变形监测

3.1 型钢构件分段制作及安装

(1)型钢柱分段

本工程钢柱分两段吊装,钢柱分段点在地面+1.250处断开,以便于钢柱焊接。为便于钢柱运输,单构件长度不宜超过15m,为便于吊装,构件分段需根据吊机的起吊性能进行。

(2)型钢梁分段

型钢梁分段。钢骨梁截面为H型,主梁截面有:H2500×400×30×50、H2500×300×30×40,次梁截面有:H2500×300×30×50。其中纵向主梁H2500×400×30×50长度为8.4m,重7.836t,无需分段处理;横向主梁H2500×300×30×40长度达41m,需作分段处理。分段点为型钢梁1/3跨位置,分段长度为12.49m、12.45m、14.76m。

(3)钢构件支撑胎架安装

先在硬化底板上弹线,按照钢梁分段点逐个放出支撑胎架的平面位置,再按照线位逐步设置支撑胎架。

胎架安装完毕后,按照钢梁编号逐个安放,先安放第一榀钢梁的第一段,再根据第一段安放第二段,钢梁分段整体调整直线度与标高,采用背板用临时螺栓临时固定,校正后,紧固临时螺栓,定位焊接[2]。

(4)钢构件连续安装

运动中心钢构件吊装平面顺序为从北向南依次安装,运动中心汽车吊下地下室预留通道进行钢构件吊装,首节柱安装完成后及时拉结LLZC,后浇筑柱砼至一层梁底,待柱砼强度达到70%后,安装二节钢柱,二节钢柱安装完成后及时拉结LLZC,拉设缆风绳进行临时固定,每2榀钢梁安装完成后,立即在钢梁间设置LSC、LSLL,使已经安装好的钢梁、钢柱、临时支撑形成整体稳定单元结构,防止因风荷载和重力荷载的作用影响,导致构件失稳或破坏,拉杆安装完成后及时浇筑混凝土,混凝土浇筑完成后收起缆风绳、切割临时拉杆。

北边第一排钢柱焊接完成并检测合格后,进行第一榀钢梁吊装,吊装平面顺序由北向南进行。钢梁分批次分段进场,现场对接,吊装采用单机起吊,吊车站位于运动中心预留通道处。

(5)临时支撑杆件安装

由于该区域钢结构先于混凝土结构施工,自成体系。为保证钢结构施工过程中的稳定,特在钢柱与钢柱之间、钢梁与钢梁之间增设临时稳定支撑杆件(即LLZC、LSC和LSLL)。LLZC杆件采用Q235级D219×4.0×5408(杆件信息详见附图LLZC杆件详图),LSC杆件采用Q355B级H250×250×9×14(50.5kg/m),LSLL杆件采用双10#槽钢材质Q235级。

(6)型钢柱安装

安装前应对基础准备工作进行检查,包括地脚螺栓位置、吊点、起吊方式等。复核标高、平面位置,调整完毕后先进行试吊[3]。

需注意的是,首先是钢柱楼层板部位与钢筋的连接。本工程在工厂加工时已提前优化处理,即焊接连接处搭筋板。其次是型钢混凝土现场钢筋连接需要注意以下几点:

1)劲性混凝土结构的钢筋绑扎方法与传统钢筋绑扎方式大致相同,但各有各的特点。由于型钢柱纵筋无法穿过型钢梁翼缘,因此须采取提前在加工厂内将翼缘上焊接直螺纹套筒或进行纵筋弯折满足搭接焊接的方式。

2)在劲性结构梁柱核心区的部位,型钢柱箍筋要在加工厂预留孔洞中穿过,遇箍筋过长或弯折等原因无法穿过时,采取分段式箍筋,即箍筋作多根,采用电弧焊进行焊接。焊接长度应满足单面焊10d,双面焊5d的质量要求。

3)腹板上孔洞大小、位置与设计图纸不一致或有偏差时,需要经过设计单位同意才可进行扩孔,严禁使用乙炔气割扩孔。

(7)型钢梁安装

1)型钢梁吊装顺序

型钢梁吊装顺序应在施工完型钢柱之后进行,当型钢柱完成整体空间刚度单元的柱网空间稳定系统后,型钢梁应紧随其后完成吊装,尽快组成完整的空间刚度单元,再经过紧锣密鼓的校正复核工作后,满足紧固质量要求。

2)吊装前准备

①正式吊装前,提前核验钢梁的编号、空间定位轴线、方向、标高、长度、截面尺寸,尤其是梁柱核心区连接节点,预设螺栓孔数量、直径及位置,加筋板焊接质量及表面平整度,高强螺栓的直径、型号、摩擦面质量等进行全面复验,符合图纸设计要求及相关规范规定后,方可进行下一步安装工作。

②在吊装前,应对型钢梁表面浮锈进行清理打磨,采用钢丝刷清除,保证连接面清洁。

③梁端节点采用铰接,腹板的连接板用高强螺栓连接,并与梁齐平,不能伸出梁端。

④节点连接用的螺栓,按所需数量装入帆布包内挂牢在梁端节点处,一个节点用一个帆布包[4]。

⑤在工厂内对梁的一端或钢柱柱头上焊接钢管短接头,在现场将钢管与短接头进行焊接,钢管端头安装保险绳、形成安全保障体系。待钢梁与钢柱连接后,将保险绳固定在梁两端的钢柱上。

3)钢梁吊点设置

由于型钢梁跨度较长,故采用四点吊装。通过对型钢梁四点吊装的受力分析,确定吊装梁的吊索水平角度依次为35°、60°、60°、35°,绑扎必须牢固。在吊点处设置吊耳,待钢梁吊装就位并校核完成之后及时割除。为防止吊耳起吊时受力变形,采用专用吊装卡具。

3.2 钢构件变形监测

(1)监测点布置

根据《空间网格结构技术规程》(JGJ7-2010)中6.11.3条,本工程每榀大跨度钢梁应设置 4个监测点,监测点均设置于大跨度钢梁拼接处下翼缘,对11榀钢梁设置共计44个监测点。

(2)监测的频次和监测节点

所有监测点设置完成后,按以下时间段进行监测:

1)每榀大跨度钢梁吊装过程中;

2)相邻两榀大跨度钢梁吊装完毕,连接上翼缘临时连系梁及支撑后;

3)钢梁全部安装完成后;

4)监测挠度预警值及控制值。

根据设计图纸及设计单位复核确认后,确定大跨度钢梁实测最大挠度不应超过L/400,即102.5mm;

监测过程中,如超出其设计提供挠度预警值,应立即停止施工。待查明具体原因,采取措施后方可继续施工。

3.3 监测质量控制措施

表1 监测质量控制措施

4 安全保证措施

1)钢结构安装作业人员所使用手动工具、轻型或小型电动工具必须采取措施防止工具坠落发生伤人事故。

2)严格执行高空作业安全规定,禁止不适宜高空作业人员登高作业。

3)钢构件就位时一定要保证其固定牢靠,在胎架上固定时,型钢梁两侧可附加临时固定钢管进行支撑。

4)吊车起重臂、起吊构件的下方禁止站人。吊装作业时必须设置警戒线,禁止无关人员出入,钢柱安装摘钩时,柱下方及周围严禁站人。

5)施工人员上下钢柱时,须佩戴安全绳,安全绳满足高挂抵用要求。每根钢柱安装时都必须配备防坠器。安装人员攀爬时,必须将安全带挂在防坠器的挂钩上,避免发生坠落事故。

5 结语

通过对运动中心半逆作法施工技术的探究,改变传统思路,优化传统施工方法,使得钢结构吊装拼接过程不再受施工场地狭小,四周紧邻已有建筑物等因素限制。较传统方法无需进行楼板加固即可大幅度提高安装施工效率,节约施工成本,也从根本上避免了汽车式吊车登陆筏板或地下室顶板作业所带来的一系列渗漏隐患的出现。

通过前期对劲性柱、梁的深化设计,提前优化型钢梁、柱及混凝土梁之间的连接节点,进一步提高了整体钢构件的安装精度,有效保证了运动中心梁、柱的施工质量。工程施工完成后,经工程实践表明:采用半逆作法可显著提高施工周期,工期提前约35%,且施工质量在可控范围内,具有良好的应用价值。