复杂条件下铁路超高边坡石方深孔台阶爆破施工技术

2024-02-20梁宏彦

梁宏彦

(中铁二十局集团第二工程有限公司,西安 710000)

1 深孔台阶爆破技术概述

高边坡路堑开挖中,表层覆盖土方开挖揭示后,部分地段出现大面积的岩溶发育带,出现大面积的石笋、石笌,孤石之间淤泥状黏土填充。在开挖施工中,由于岩溶发育地带石笋、石笌及填充物的软弱程度不同,爆破受力不均匀,出现冲底漏气现象,易产生飞石。对于个别将淤泥状泥土清理完后的独立孤石机械无法进入地段采用人工钻孔爆破进行,对于大面积的孤石采用控制爆破的方式,解决了爆破效果差,易飞石的难题。

2 工程概况

渝怀铁路怀化西编组站工程位于湖南省怀化市经开区黄家山村与李公湾村,高边坡地质较发育、岩性变化较大、层状节理裂隙发育,局部溶蚀较强烈。编组站超高路堑边坡位于GDK1+125~GDK2+362 段,该边坡共14 级,垂直最大高度124 m,纵向长度约1 235 m,开挖面积约48 万m2,开挖土石方约1 900 万m3,单体工程规模、设计施工难度罕见。由于高边坡地质条件复杂,石方爆破临近派出所、物流园建筑物,周边爆破环境复杂,高路堑开挖中石方爆破成为工程建设的突出问题之一,尤其在接触带附近岩溶发育,灰岩面起伏大,岩溶发育地区爆破受力不均匀、出现冲底漏气等重大爆破施工难题。在综合考虑工程实际情况后,提出了喀斯特岩溶地质石方深孔台阶爆破的施工方案。

深孔台阶爆破是按爆破设计方案布置炮孔,然后装入药包,运用微差爆破技术,控制相邻炮孔间距和排间距,按照预定顺序和时间起爆的作业方式。爆破过程中产生的应力波会使孔之间的岩石发生强烈的变形,随着起爆气体的扩散,爆破后的孔内压力急剧下降,作用力急剧减弱。每次爆破都要有针对性、可操作的爆破设计,根据具体情况确定爆破范围、台阶高度、孔距、排距、孔深、单孔装药量、总装药量、爆破网络设计、堵塞长度、爆破施工组织和安全注意事项等。采用深孔台阶爆破技术能减小开挖振动对岩体及成型边坡的影响和破坏,提高了边坡的稳定性和施工质量。该技术具有以下特点。

1)工艺成熟,安全可靠。对隔振孔、孔底空气间隔层等各种减振措施及其效果进行研究,进一步降低有害效应对周边建筑物的影响。

2)优化参数,方案简单。提出了喀斯特石笋、石笌及中间存在淤泥状填充物地段的人工量测钻孔松动爆破加分层机械破碎的施工方法。

3)施工针对性强。通过对岩层软弱夹层区域钻孔过程地质进行记录分析,采用细粒土等填塞,能有效控制软弱地段能量扩散出现飞石。

4)优化施工,降低成本。提高机械化作业程度,有效控制爆破的塌散方向、范围率,提高石方挖装效率。

3 施工工艺流程及操作要点

3.1 施工工艺流程

高边坡石方路堑爆破施工工艺流程如图1 所示。

图1 爆破工艺流程图

3.2 操作要点

3.2.1 高边坡石方深孔爆破施工参数

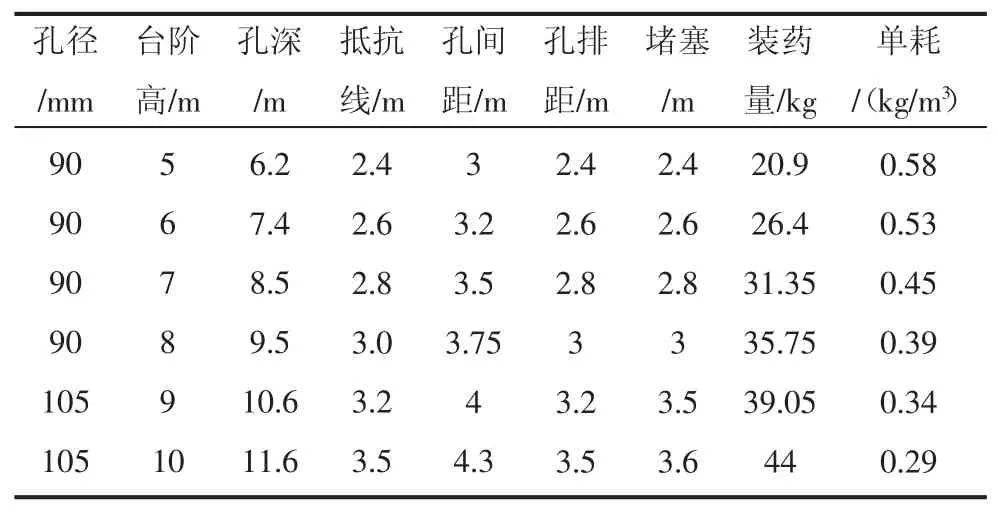

根据设计文件所提供的的地形、地貌,地质条件,岩石结构、物理力学性质及设计爆破书,对高边坡石方深孔爆破参数进行了优化,优化的爆破参数如表1 所示。

表1 高边坡石方深孔爆破参数

3.2.2 钻孔作业

钻孔作业前对现场施工人员进行详细交底,根据交底进行放样。布孔时要精确定位前排孔爆破抵抗线,防止前排孔抵抗线偏大或过小,孔口距离堑顶距离不得小于1 m。施工中注意控制孔距与排距,严格爆破按照设计方案进行,对于前排钻孔注意抵抗线的布置,防止因抵抗线过小,在边缘施工时钻机停放不安全,布孔根据现场采用梅花形或矩形。图2 为炮孔布置示意图。

图2 炮孔布置示意图(单位:m)

爆破钻孔的原则如下:

1)周边孔在断面轮廓线上开孔,周边孔与掏槽孔的孔位偏差不大于5 cm,其他炮孔孔位偏差不大于10 cm;

2)炮孔孔径、孔深及孔斜应满足爆破设计规定;

3)施工时根据设计的排距及孔距钻孔,严格按照爆破设计方案布孔、钻孔施工;

4)严格按照操作规程施工,及时进行清理孔口周围存在的各类散落石头、各类杂填土,以免钻孔后掉入孔内堵塞;

5)对于检查不合格的炮孔,在周围进行补钻,由爆破技术人员检查后才能进行下步施工。

3.2.3 装药

爆破器材采用专用运输车辆进行运输,安排专人对到达现场的爆破器材进行清点、检查,对爆破器材的型号、数量进行详细的登记核实,采用目视的方法检查非电毫秒管是否有缺陷等,必要时对爆破器材进行试爆。采用目视的方法检查非电毫秒管是否存在缺陷,必要时要对爆破器材进行试爆,确保爆破器材合格。

当爆破区距需要保护的构筑物等设施较近时,需要考虑爆破地震波对建筑物和设施的影响。根据GB 6722—2014《爆破安全规程》规定的允许最大振动速度计算公式,计算安全距离和最大一段装药量,从而推算出一次起爆或微差爆破单段允许最大起爆炸药量。根据被保护对象的安全阈值最大一段装药量进行专项设计。设计炮孔装药的数量及段位,在装药前由爆破技术人员对炮孔进行检查,确认合格后按照设计方案进行装药,装药过程中由专人进行检查记录[2]。

3.2.4 堵塞

炮孔的堵塞材料可以用炮泥或者钻孔的岩粉。根据爆破的设计方案,严格按照方案进行炮孔的堵塞,此过程中确实需要调整或改变设计的,对于设计方案由爆破技术人员重新进行设计,确保堵塞准确,施工过程中应确保堵塞位置准确,堵塞材料密室,堵塞过程中不能损坏导爆管,确保导爆管不被砸伤、损坏及发生变形,炮孔堵塞时爆破的重要环节,严禁擅自改变方案。

3.2.5 爆破网路敷设

爆破前应该对爆破网路进行设计,设计好后严格按照设计方案进行网路连接及敷设,对于爆破网路中各段的装药量严格按照设计方案进行,防止出现网路接错、漏接现象,对于孔内各段装药应仔细核对,正确连接起爆网路,在堵塞过程中防止损坏网络连接。在完成后由专业爆破技术人员对连接网路及孔内装药进行复核确认,对于孔外的各种雷管级别、各级的连接质量进行再次确认,确保与设计相符时方可进行覆盖。

3.2.6 爆破防护、设置警戒、起爆

爆破前应设置好炮孔口的主动防护,一般采用废轮胎组成的网状炮被覆盖,防止对周边区域内的房屋、重要设施、重点建筑物造成破坏。根据爆破的范围及爆破设计的装药量计算出安全警戒防护范围,在警戒区域范围外设置警戒带,设专人警戒防护。待所有人员、设备撤出警戒区域确认无误后,开始准备起爆。爆破警戒完成后,由爆破负责人统一指挥起爆工作,爆破前爆破负责人对周边警戒人员喊话对讲机应答确认安全后指挥起爆,爆破员在收到爆破负责人的命令后才能进行起爆,严格按照起爆信号实施,严禁无组织、无命令的随意起爆。

3.2.7 爆破检查

起爆后,严禁立即前往爆破地点进行检查,通常在15 min后进入爆破地点检查有无盲炮、危石等现象,如有上述情况时,及时进行处理,处理完成前,爆破作业人员在爆破影响范围内设立警戒线或标志,禁止其他人员进入。查看现场爆破效果,对爆破进行总结,根据岩层情况和爆破效果是否需要适当调整爆破参数以达到预期的效果,同时提出施工过程中的不安全因素及防范措施,提高施工工艺水平。

B 级及复杂环境条件下爆破后,应由现场技术负责人、起爆组长和有经验的爆破员、安全员组成的检查小组进行,主要检查爆破后起爆区域是否存在盲炮,露天爆破后对爆破警戒区域内的重要建筑物及设施是否造成影响,露天爆破的炮堆是否稳定,是否存在危石、危坡。对于检查发现的盲炮或存在怀疑的,应该向爆破负责人报告后进一步检查处理,发现不安全因素及时排查处理,不应发出接触警戒信号。由爆破技术人员及时总结爆破中存在的问题,形成问题库,对后续爆破排查提供借鉴。

3.2.8 石方开挖

石方开挖分层高度根据一次爆破深度合理确定,采用挖掘机进行分层开挖,分层最大高度为3 m。边坡轮廓以光面爆破为主,边坡平台和坡面预留15~20 cm 保护层,采用浅孔、密孔小药量光面爆破后人工撬挖。石方开挖根据断面开挖宽度、一次爆破范围、设备数量等合理划分作业区域,形成钻孔、爆破、开挖及运输、边坡支护各工序平行流水作业。

3.2.9 保护层开挖、坡面整修

石方开挖中,坡面及边坡平台预留0.3~0.5 m 保护层,保护层采用浅孔密孔小药量火炮起爆,同时采用挖掘机配合进行坡面整修,为了减少爆破坡面的岩石破坏,爆破装药过程中在保护层爆破孔孔底装上柔性材料,降低爆破冲击对基岩的振动影响。爆破后距离设计坡面的0.3~0.5 m 范围内采用挖掘机开挖、人工配合撬挖。

4 结语

该技术成功应用于编组站124 m 高大边坡的施工,解决了岩溶发育地区爆破受力不均匀、出现冲底漏气等爆破施工难题,降低了对周边环境的影响,提高了施工质量,改进了复杂环境条件下动态控制爆破技术,本研究提出了不同工况下的爆破方案及参数,减小了开挖振动对岩体及成型边坡的影响和破坏,提高了边坡稳定性和施工质量。