大直径泥水盾构常压刀盘滚刀刀筒适应性分析

2024-02-20赵斌

赵斌

(中铁十四局集团大盾构工程有限公司,南京 210000)

1 引言

城市的不断发展造成了交通拥堵问题,同时催生了地下隧道空间的开发。目前用于隧道建设的方法有浅埋暗挖法及盾构法等[1]。其中,盾构法对周边环境的影响较低且施工安全度、质量都较其他方法更高,因此,在隧道施工中其应用较为广泛[2]。目前,对于大直径常压刀盘刀具研究较为丰富,但是针对常压刀筒的设计分析内容并不多。常压刀筒作为常压刀具的承载体,其性能的优劣能够直接影响刀盘掘进过程中的开挖性能以及施工效率[3]。为此,本文针对传统后置刀筒结构的局限性进行分析,通过对其改进优化得到一种新型的前置刀筒及滚刀装置。最后,对其进行适用性分析,总结了一些滚刀刀筒的设计经验。

2 大直径泥水平衡盾构机常压刀盘适用性分析

2.1 工程概况

研究选用的分析对象为国内某隧道,采用直径为14.5 m的大直径泥水盾构机。隧道穿越地层复杂多变,且地质形态多样,分布不均。盾构穿越地层长度为2 169 m,隧道穿越地层包括上软下硬以及软硬不均和全新面硬岩等复合地层。

2.2 常压滚刀非正常磨损原因分析及应对措施

2.2.1 异常损坏的原因分析

异常损坏原因之一是在掘进过程中滚刀产生了偏磨。此情况产生的主要原因有3 点:

1)土层土体的摩擦力提供的转动扭矩并不能够达到滚刀的启动要求;

2)常压滚刀刀筒变形或强度不够;

3)支撑滚刀受力的固定螺栓断裂,造成受力失衡。

除了偏磨现象以外,滚刀刀圈破裂也会造成非正常的磨损。刀圈破裂的原因主要有两点:

1)盾构机刀盘上的滚刀布置不足,边滚刀数量不足,在复合地层中掘进时,单把滚刀承担的破岩压力较大;

2)滚刀刀圈自身硬度不够,或刀毂与刀圈之间配合不够和谐,导致刀圈中应力较大进而产生破裂。

盾构掘进过程的施工参数设置也是非正常磨损产生的重要原因之一。在利用盾构机对隧道进行开采时,不同的地质条件对于掘进速度都有影响,而不同的地质条件对应的最佳参数组合并不一样。

2.2.2 减少滚刀非正常磨损的措施

针对前文所述非正常磨损的原因分析,研究从生产装配、选型、配置与安装、工艺以及盾构参数方面提出改进措施,具体如下:

1)改进滚刀设计参数,减少刀毂与刀圈之间的过盈,降低刀圈自身的应力;

2)规范轨道的装配质量,最大程度减少滚刀装配出现额外扭矩的现象,进一步保证滚刀刀筒密封性的有效性;

3)将后置刀筒与前置刀筒结构混合使用,提高整刀刚性,避免滚刀出现异常损坏;

4)改进滚刀暗转步骤规程,加强螺栓安装质量的控制;

5)调整掘进参数,稳定掘进速度,并适当缩短滚刀的检查周期,确保滚刀的正常运行。

3 大直径泥水盾构常压刀盘滚刀刀筒设计及适应性分析

3.1 常压滚刀刀筒前置与后置的区别

针对上述滚刀出现非正常损坏的情况的原因分析及措施建议,研究对传统后置刀筒进行改进,得到新型前装式刀筒及滚刀,并根据前置与后者刀筒两者的特点在隧道掘进过程中混合使用。项目使用泥水平衡盾构常压刀盘时,滚刀安装形式一般为后装式单刀筒双滚刀形式。但这种后装式的刀筒和端盖式的滚刀存在很多不足。其刀架和滚刀的制造难度较高,且维护成本并不低。此外,刀架安装面在多次使用之后,容易出现压溃现象,这导致滚刀的安装并不够牢靠。滚刀上的安装面容易压溃,进而导致滚刀松动,产生不必要的振动,直接导致滚刀在施工中极易出现异常损坏。固定刀座的螺栓以及固定滚刀的螺栓出现松动或者断裂的情况频发。刀筒及刀座强度较低,抗冲击韧性低,容易出现磨损。且后置滚刀整体的刚性交叉,单刀受力较大时,整体极易出现变形,在较硬土层中破岩效果较差。后置式常压滚刀刀筒结构受力示意如图1 所示。

图1 后置式常压滚刀刀筒结构受力情况

改进后的前置刀筒使用99600 轴承,以增加滚刀承载力。且后置刀具只有刀圈与开挖面接触,刀圈磨损较大,挡圈因刀筒积渣会造成二次磨损。改进后的前置刀筒刀轴强度由于选用999600 轴承得到增强,该轴承内孔直径较大,能够增大滚刀的刀轴直径,将原滚刀受力薄弱处进行优化,增加了刀具刚性。前置刀筒设计很好地解决了刀座压溃问题,并将螺栓受力松断问题进行解决。此外,前置刀筒对刀筒材料以及热处理工艺进行工艺优化,并在楔块上设置了开口安全销以及油压监测孔,防止滚刀脱落并及时检测滚刀的松动情况。

3.2 新型滚刀刀筒适应性分析

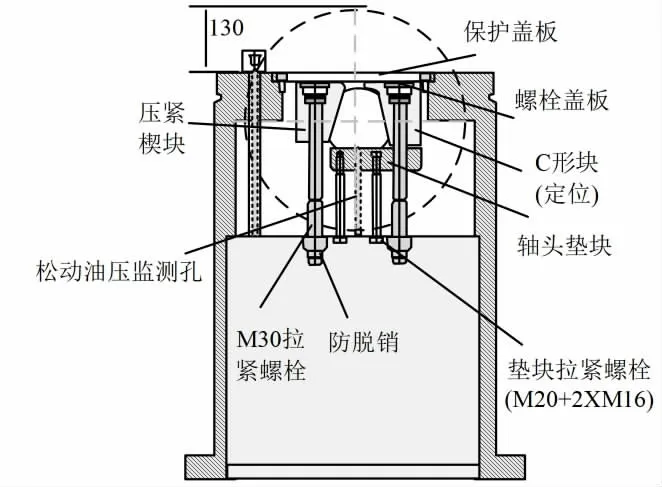

盾构在孤石或基岩等复合地层中进行施工时,在破岩过程中,滚刀与岩石之间产生相互作用,使滚刀刀具集成具有较为明显的振动现象。而刀筒作为滚刀的承载体,这种振动将直接由滚刀传递到刀筒以及连接螺栓承接。为避免施工时出现螺栓断裂、刀筒变形等问题,研究通过改变螺栓和滚刀的安装方向,并将滚刀承载方式调整为C 形块。从而实现对常压刀筒结构的优化设计,得到新型前置滚刀刀筒。前置滚刀刀筒结构形式如图2 所示。

图2 前置滚刀刀筒结构设计

根据盘形滚刀张拉破坏的破岩机制,对刀具的受力情况进行分析。发现在实际开挖过程中,滚刀传递的作用力最终都由刀筒承接,避免了连接螺栓因振动和承受拉力而发生脱落、断裂的风险。

由于振型阶数越高,阻尼造成的衰减就越快,因此,在结构动力学的设计中,需要较多关注地接模态特性。通过计算分析可知,刀盘在实际开挖过程中,频率难以达到刀筒的共振频率。这表明刀筒不会因为振动发生失效,结构设计合理。

为进一步检验刀筒的谐响应振动特性,本研究在不同振动频率情况下检测刀筒边缘区域的振动响应。通过分析结果可知,当刀盘振动频率超过500 Hz 时,刀筒将发生共振。而在实际应用中,刀盘的振动频率为0~100 Hz,因此,在实际的隧道掘进工作中,刀筒不会发生共振实效现象。且在实际频率下,振动的位移幅值仅为0.01 mm,对位移影响极小,可忽略不计。由此可以看出,新型刀筒在正在工作时受振动影响较小,几乎没有变形。

3.3 新型刀筒结构的地层适应性分析

3.3.1 项目土层结构下新型刀筒优势分析

项目地层比较复杂,全断面岩层长度约为整条隧道的80%。在盾构掘进过程中存在破岩效率低以及刀具消耗大的问题。且区域内构造处于断裂带,场地内的岩土裂隙发育,岩体较破碎,且风化带厚大,基岩面起伏较大。地层的稳定性很低。这种地层情况在使用盾构机掘进时,极易产生进渣不畅的问题,进而引起刀盘滞渣,刀筒积渣的问题。此外,隧道穿越地层主要为岩层,刀具磨损严重。而针对这些问题,前置刀筒优化了原有刀具工艺,提高了其耐磨性和刚性,在实际应用中其刀具异常损坏现象大大减少,减少了刀具的更换数量。经过适应性分析之后可知,前置刀筒结构较后置刀筒结构更适用于较为复杂的复合地层中。

3.3.2 大直径泥水盾构常压滚刀前置刀筒与岩石强度关系

研究所设计的新型刀筒结构的螺栓受力大小排序为:内外刀筒法兰面连接螺栓受力<刀箱螺栓受力<前置刀具螺栓受力。经过多次实践分析得到,当岩石强度超过60 MPa 时,此时刀具受力过大,内外刀筒法兰面连接螺栓及刀箱螺栓处易出现螺栓松动,进而致使刀筒断裂及螺栓、法兰面漏浆。此时常压滚刀前置刀筒的设计较常规刀筒结构的性能优势开始逐渐降低,甚至失去相应的优势。故在进行施工过程中,应考虑地层岩石的强度,当强度过大时,可考虑使用成本更低的刀具掘进土层。

4 大直径泥水盾构常压滚刀前置刀筒实际掘进效果分析

实验选择总推力、刀盘扭矩、掘进速度对掘进效果进行分析。利用所设计的前置刀筒进行掘进,并对掘进结果进行记录,其中,左线1~191 环、右线1~157 环。具体结果如图3所示。

图3 大直径泥水盾构常压刀盘实际掘进效果对比图

由图3a 中可以看出,左线、右线掘进时,总推力控制在660.20~1 503.48 kN、723.75~1 702.13 kN,其波动范围一直在技术性能的适用范围之内波动。

图3b 中,左右线平均掘进速度为42 mm/min,具有较高的掘进速度,刀盘与地质条件具有较好的适应性。

图3c 中,刀盘装备的扭矩为9 859.02 kN·m,在左右线掘进过程中产生的扭矩一直处于该曲线之下波动。左线掘进时的扭矩最大为1 607 kN·m,右线掘进时的扭矩最大为1 120.59 kN·m。两者的扭矩波动皆小于装备扭矩,并未超出技术性能的适用范围。

综合分析可知,研究所使用的利用前置刀筒的盾构机具有较高的掘进速度,且各刀具之间受力均衡,刀具布置较为合理,且与地质条件具有良好的适用性。

5 结论

本研究对常压滚刀的适用性以及前置后置刀筒的性能及适应性进行对比分析,取得了以下结论:

1)针对地质结构较为复杂的复合地层,研究所设计的新型前置刀筒具有更为优良的使用效果,能够有效降低刀具异常损坏情况的发生频率,并减少在掘进过程中的刀具更换数量,控制施工成本;

2)滚刀的类型需要根据地层结构进行对应的选择,保证在工程施工过程中得到最好的破岩效果;

3)在进行掘进参数分析时,使用前置滚刀刀筒的盾构机各项性能均在技术性能范围之内,具有较好的适应性;

4)新型刀筒及滚刀使用了高硬度和高耐磨性的刀架和刀筒,有效提高了刀架的使用寿命,并减少了安装面的压溃情况;

5)当掘进过程中岩石强度超过60 MPa 时,新型刀筒结构的适应性优势逐渐开始降低,甚至失去优势。故在施工过程中需要结合土层强度选择更加适合的刀筒结构。