面向余热回收的超临界CO2动力循环高级分析

2024-02-20姜悦茂王顺森吴杰鹏颜晓江宋立明

姜悦茂,王顺森,吴杰鹏,颜晓江,宋立明

(西安交通大学能源与动力工程学院,710049,西安)

超临界二氧化碳(sCO2)动力循环运行于CO2临界点(约为31℃, 7.4 MPa)以上,也叫做布雷顿循环,近年来被广泛应用于太阳能、核能、燃煤发电[1]与余热回收[2]。CO2处于超临界区,热物性随温度会有急剧的变化,使其压缩过程耗功少,循环效率高;加热过程的温度滑移使其可以与变温热源具有更好的温度匹配;工质高密度、低黏度与系统高压力、低压比有助于紧凑式换热器与动力部件设计;CO2为自然工质,成本低且热稳定性好[3]。因此,具备了蒸汽朗肯循环与空气布雷顿循环共同优势的sCO2循环被认为是最具前景的能源转换技术[4]。

不同热源条件下的sCO2循环具有不同的最佳循环构型。对于余热回收而言,动力循环应同时具备较高的循环效率与余热回收效能,从而使净输出功最大[5]。Mohagheghi等[6]对比了sCO2回热循环与再压缩循环用于余热回收,发现在热源温度低于450℃时,回热循环性能要高于再压缩循环,原因在于前者虽热效率低,但却能回收更多的余热。因此sCO2回热循环在余热回收领域引起了广泛的研究兴趣。杨怡萍等[7]将sCO2回热循环用于建筑热电联供,以能源利用率为目标进行了优化。Wu等[8]比较了sCO2回热与简单循环利用地热能的变工况性能。Danieli等[9]的研究表明回收450℃的玻璃熔窑烟气余热时,sCO2回热循环的发电性能优于有机朗肯循环(ORC)。Liao等[10]将sCO2回热循环与ORC串联用于回收燃煤发电厂烟气余热。

由于sCO2回热循环兼顾高效与紧凑的特点,相比其他循环构型更适合作为运载工具节能增效系统。Liu等[2]对余热驱动的sCO2动力系统进行了综述,包括内燃机、燃气轮机与燃料电池余热,并突出了系统关键部件设计的重要性。Ma等[11]采用sCO2回热循环作为高超声速飞行器发动机热防护与发电一体化系统。Shi等[12]将sCO2回热循环与CO2制冷循环耦合,回收内燃机余热,满足冷藏车用能需求。王群等[13]对船用燃气轮机与回热式sCO2联合循环进行了经济分析与优化,证明了该循环可显著提高总热效率且可降低发电成本。Liu等[14]采用sCO2回热循环回收固体氧化物燃料电池(SOFC)余热,并对向心透平进行了设计。美国EPS公司针对中型燃气轮机与工业余热回收推出的兆瓦级sCO2回热循环余热回收系统(EPS100)开始逐步走向商业应用[15]。Wang等[16]指出sCO2回热循环具有两部分低温余热,包括低温热源余热与CO2乏汽余热,可以被热驱动系统进一步利用,从而构建出更高效的组合系统。王喜军等[17]针对船用燃气轮机余热驱动的回热式sCO2与有机闪蒸双环系统进行了热力学分析。Ouyang等[18]提出基于sCO2回热循环的三环系统回收船载SOFC余热。

根据上述研究可以看出,sCO2回热循环是余热回收领域具有应用前景的循环构型。然而在目前对该循环的研究中,系统与部件的评价均依据常规分析方法。常规分析指出系统优化关键在于具有最高损的部件,认为提升该部件效率更有助于提升系统整体性能。但并不能指出部件损中可以通过改进而减少的部分以及损的来源,因此不能揭示部件真正的提升潜能与部件间的相互关联[10]。Morosuk等提出的高级分析理论与方法在近几年逐步发展起来[19]。通过将部件总损分为可避免与不可避免损、内源与外源损的方式揭示部件的提升潜力与损的源头,为系统的性能改进指明方向。当前对于sCO2动力循环的高级分析研究较少[20],尤其是面向余热回收。本文旨在引入高级分析方法对面向余热回收的回热式sCO2动力循环进行深入的理论研究,为实际循环系统的工程应用提供更加可靠的依据。

1 系统描述与假设

1.1 系统描述

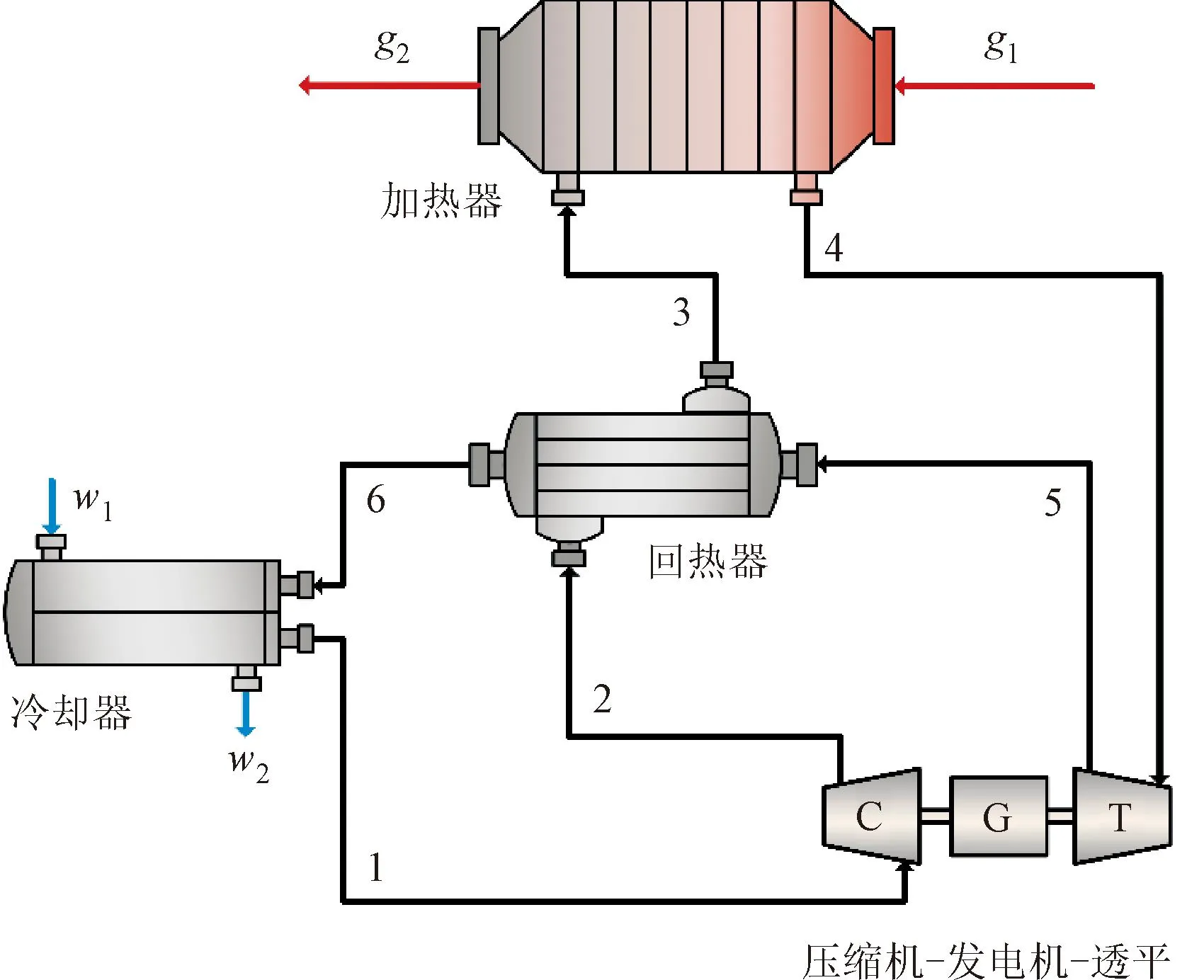

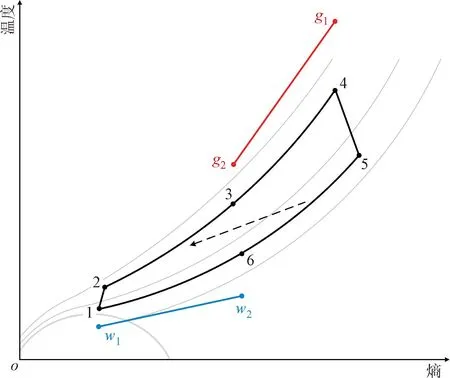

回热式sCO2动力循环主要由透平、压缩机、加热器、回热器与冷却器等5个主要部件组成,其系统流程图与温熵图如图1、图2所示。处于状态点1的低压CO2进入压缩机后被压缩至状态点2。高压低温的CO2依次进入回热器与加热器,先被高温CO2加热至状态点3,后被余热源加热至状态点4。高温高压的CO2进入透平膨胀做功,输出功一部分用于带动压缩机,另一部分驱动发电机发电。透平出口的CO2先进入回热器进行放热,后进入冷却器被冷却至压缩机进口状态点1,继而循环往复。图1、2中g1、g2、w1、w2分别为热源与冷源进出口状态点。

图1 sCO2动力循环余热回收系统示意图 Fig.1 Schematic diagram of the sCO2 cycle for waste heat recovery

图2 sCO2动力循环余热回收系统温熵图Fig.2 T-S diagram of the sCO2 cycle for waste heat recovery

1.2 系统运行参数

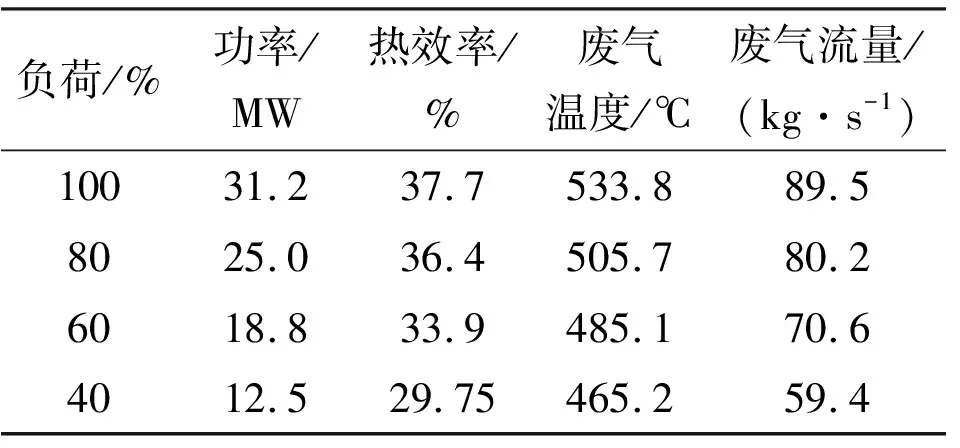

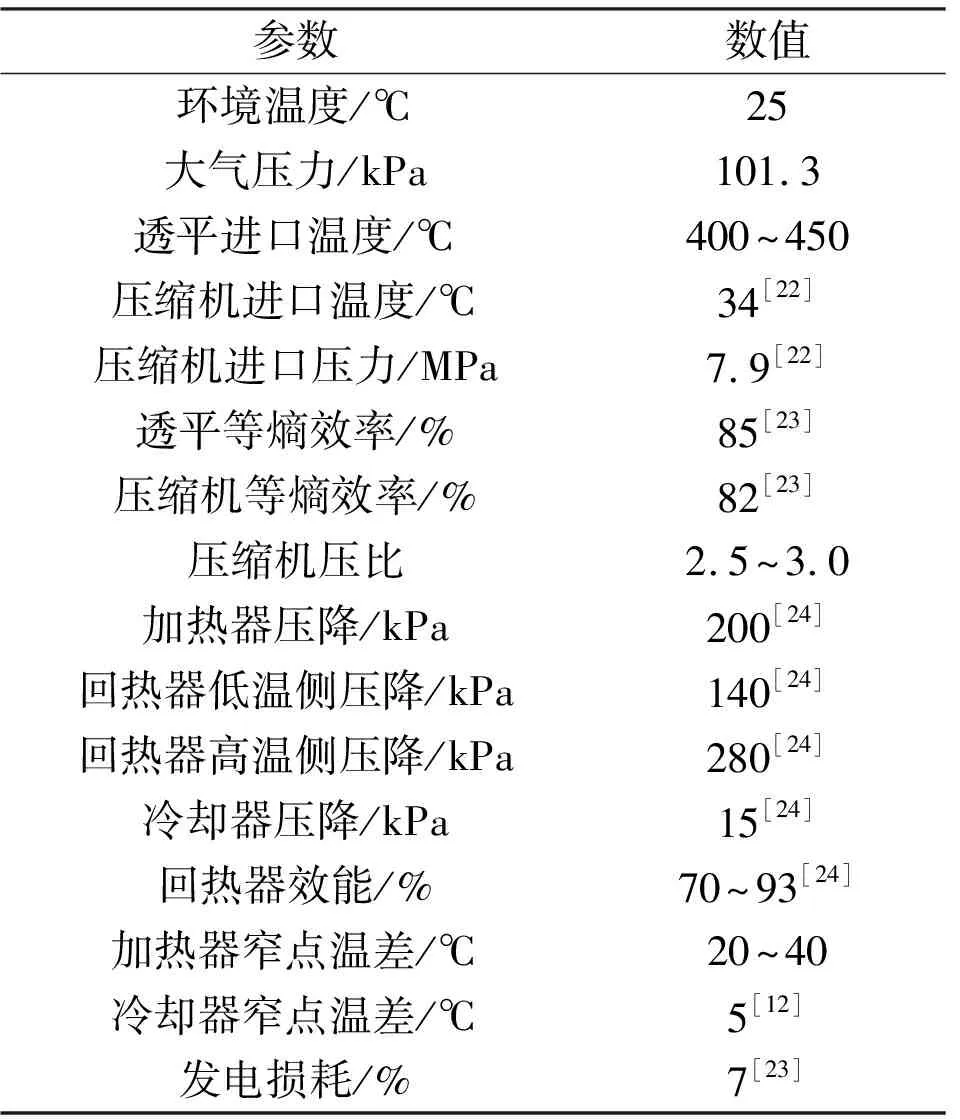

目前,LM2500+航改燃气轮机在分布式发电与船舶动力系统中被广泛采用,选取其在不同负荷下的废气余热作为热源,其性能参数如表1所示[21]。对于sCO2动力循环,压缩机进口温度设定比环境温度高9℃,以满足5℃的冷却器窄点温差[12]。压缩机进口压力设为7.9 MPa[22]以防止压缩机发生液击。其余参数如换热器压降、透平与压缩机效率等则根据当前部件性能参数进行设定,具体如表2 所示。

表1 不同负荷工况下的燃气轮机性能参数

表2 sCO2动力循环系统设计参数

2 系统模型与方法

基于MATLAB平台建立系统热经济模型,CO2等工质物性调用自美国NIST开发的流体物性数据库REFPROP。为了对sCO2余热回收系统进行建模与优化,做出以下合理的假设:①系统在稳态条件下运行;②忽略部件进出口工质动能与势能的变化;③忽略管道压力损失与漏热;④动力部件等熵效率保持不变。

2.1 系统模型

sCO2余热回收系统中各部件的能量方程如表3所示。基于系统运行参数与部件能量平衡方程,系统各状态点则可通过窄点温差迭代法确定出。

表3 sCO2循环各部件能量平衡方程

循环净功与循环热效率计算式为

(1)

(2)

在循环净功的基础上,考虑轴承、发电机等损耗与冷却回路辅助设备耗功[24],则系统净发电量为

(3)

系统的经济评估建立在准确的部件投资成本之上。由于超临界CO2的特殊物性,传统空气布雷顿循环成本公式并不适用于sCO2动力循环。Wright等[23]近年来针对sCO2系统提出了一套设备成本评估方法,其中换热器成本与其热导(总传热系数与传热面积的乘积)成正比,而动力部件与辅助设备的成本与系统净发电量成正比,具体成本系数如表4 所示。

表4 超临界CO2循环设备投资成本

上述经济公式基于2016年的设备价格,因此采用化工厂成本指数(ICEPCI)将其转换为当前的实际价格,则整个系统的平准化度电成本CLCOE可进行计算

(4)

(5)

(6)

式中:Zactu为设备实际投资成本;FCRF为资本回收系数;i为贴现率,取值10%;Tl为系统寿命,取值20 a;φ为运维系数,取值6%;hyear为年运行时间,取值7 446 h[23]。

由于sCO2系统压缩机、透平尺寸较小,而换热器承担了主要的系统体积,因此采用单位功率面积RAP来评价系统的紧凑性,其倒数也可表示为功率密度。其中加热器、回热器与冷却器的总传热系数分别考虑为0.96、1.45、3.75 kW/m2·K[25]

Atot=Aprh+Arec+Aprc

(7)

(8)

CO2在近临界区具有剧烈的物性变化,因此在回热器与冷却器的计算中,基于常物性假设的对数平均温差(LMTD)法将不再适用。为了准确计算换热面积,采用变物性分段计算法[22],将换热器按流程划分为N段,在每个小段中流体物性可视为定值,因此可以在每一段中采用LMTD法进行换热计算

(9)

关于超临界CO2动力循环的窄点温差建模方法以及系统模型的验证可参考文献[26,16],本文不再详细说明。

2.2 多目标优化与决策

从热力学角度,sCO2余热回收系统应以净输出功为优化目标,即寻求总余热回收率最大。考虑到实际应用,系统也应具有较好的经济性与紧凑性。因此,从热力学、经济与系统紧凑性等3个角度,以净输出功、平准化度电成本以及单位功率面积为目标函数,对系统关键参数进行优化。该多目标优化问题可表示为

(10)

决策变量为透平进口温度、压缩机压比、回热器效能与加热器窄点温差,其边界条件见表1。采用快速非支配排序遗传算法(NSGA-Ⅱ)作为多目标优化算法[21],其调节参数设置可参考文献[26]。

由于没有单个解可以同时满足3个目标函数最优,多目标优化的结果为一系列互不支配的点集,称为帕累托前沿,因此通常需要根据实际应用情况进行决策,确定最终的最优解。采用逼近理想解排序(TOPSIS)决策方法[7],通过计算帕累托前沿上各点与正负理想点的欧几里得距离,计算相对贴近度(RC),取其数值最大的点作为最优解

(11)

(12)

(13)

2.3 常规分析

(14)

(15)

表5 sCO2循环各部件平衡方程

(16)

(17)

(18)

(19)

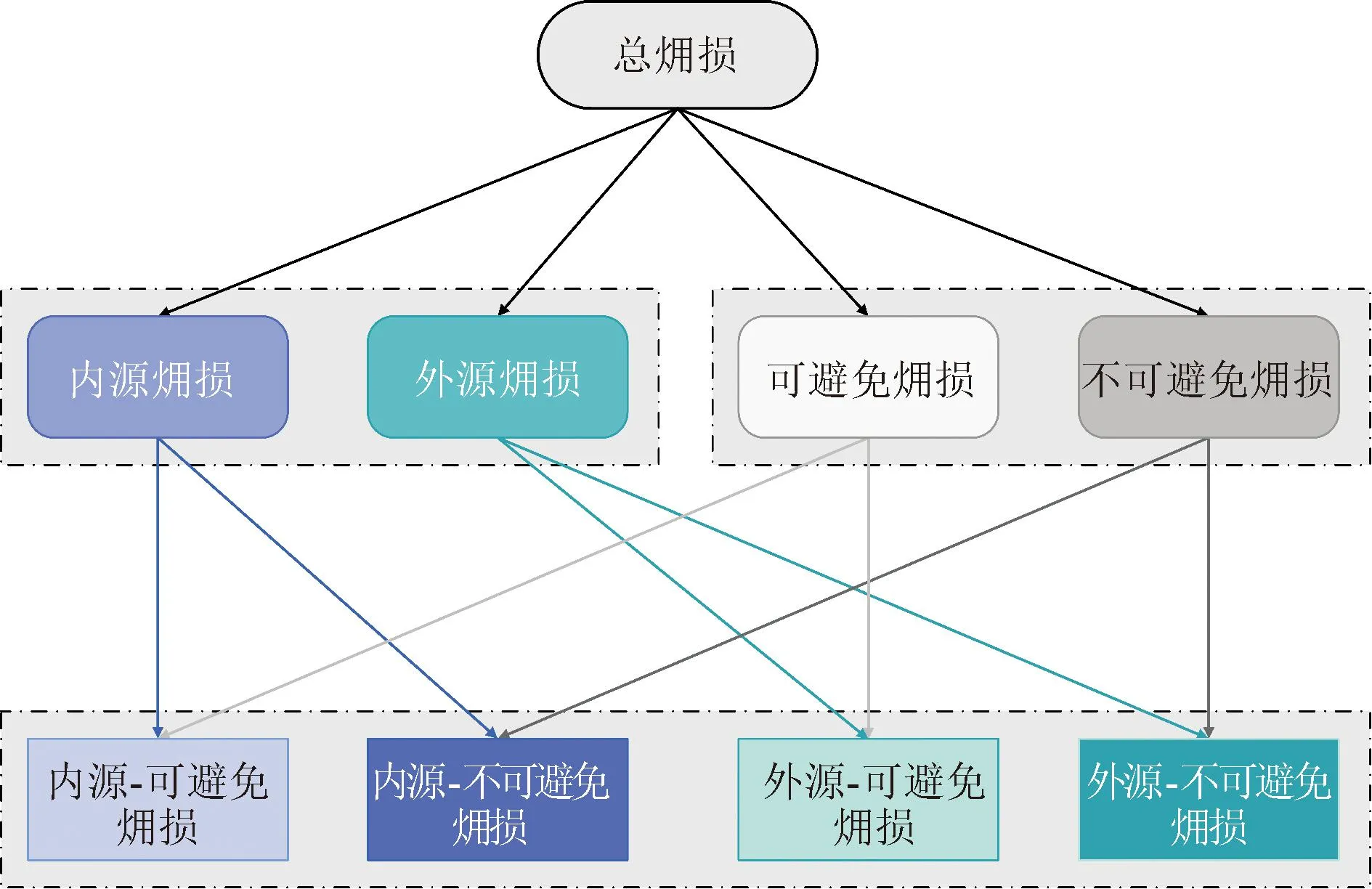

2.4 高级分析

(20)

一个部件的不可逆损失由两部分组成:其一是部件内部存在不可逆性,具体表现为进出口熵增大小;另一部分取决于流经部件的工质流量,受其他部件的不可逆性以及系统构型的影响[27]。据此,将每个部件的损分为内源损与外源损

(21)

(22)

(23)

(24)

(25)

(26)

图3 高级分析部件损划分方法Fig.3 The splitting method for components exergy destruction

(1)在理想循环中,系统所有部件内部被考虑为没有不可逆性或效率最大。对于透平与压缩机,即等熵效率为1;对于换热器,即窄点温差为0或效能为1,且无压力损失。

(2)不可避免循环中,对于每个部件都假设其效率尽可能的高,该效率在未来几年有可能达到,是当前部件性能追求的目标,该工况则被定义为不可避免工况。实际、不可避免与理想工况的系统参数设置如表6所示。

表6 实际、不可避免与理想工况的系统参数设置

(3)对于混合循环,只有一个部件在实际工况下运行,而其他部件均运行在理想工况下,此时该部件具有的损被认为是其内源损。

(27)

(28)

3 结果与讨论

针对sCO2余热回收系统,本节首先对其进行了热经济多目标优化,从而获得最佳系统运行工况与性能;在系统最佳工况下,进行了热经济与常规分析;最后基于常规分析,进行了高级分析,并对两种分析方法得出的结果进行了对比。

3.1 多目标优化

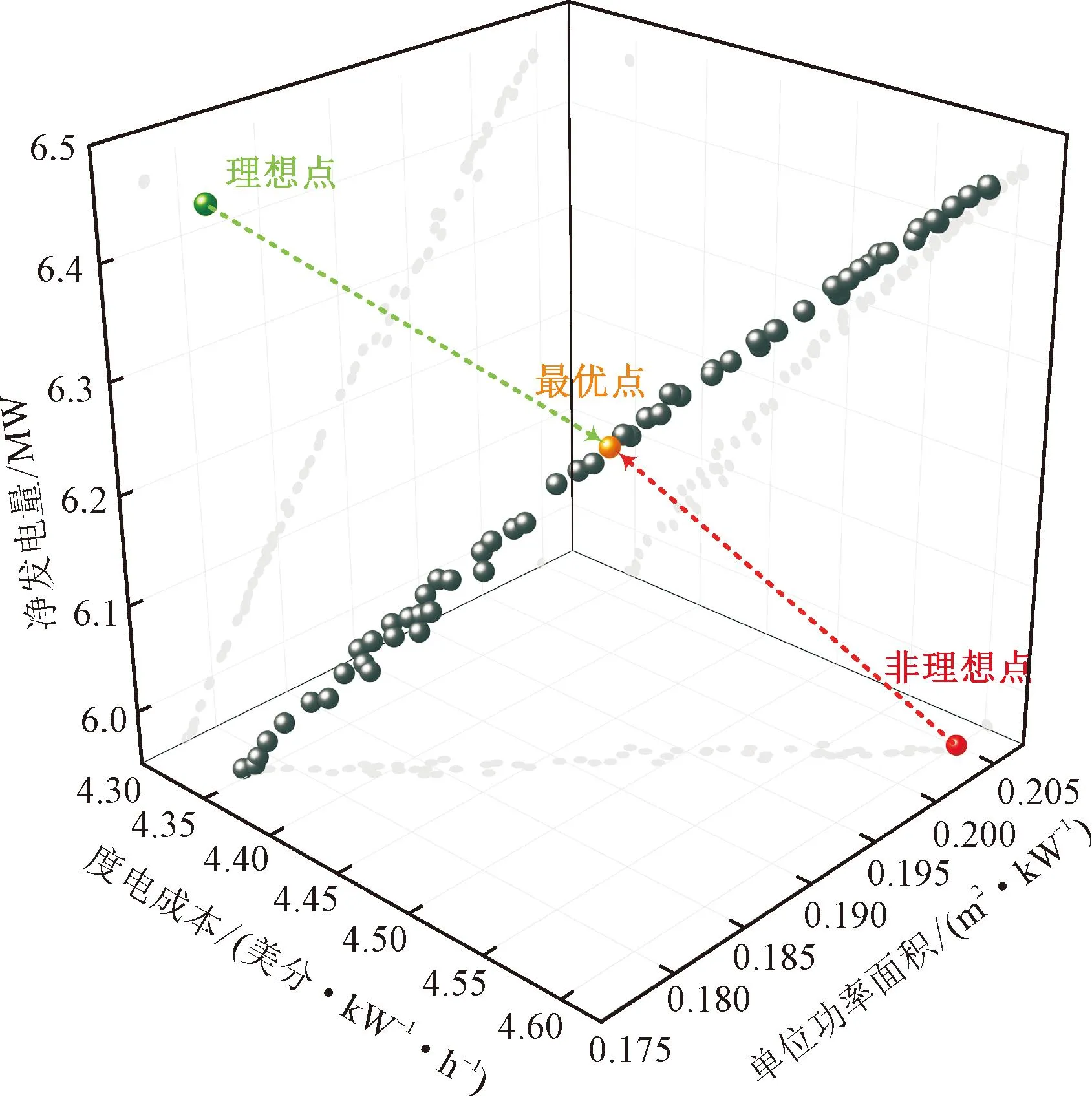

选定80%负荷的燃气轮机废气作为sCO2动力循环初始设计工况的热源条件,以净发电量、平准化度电成本与单位功率面积3个优化目标,采用NSGA-Ⅱ多目标遗传算法对系统关键运行参数进行优化,得到三维帕累托前沿,如图4所示。帕累托前沿上每个点都是多目标最优点,没有绝对的优劣之分,是在3个目标上的权衡。可以看出,随着净发电量的增大,度电成本与单位功率面积均逐渐增大,表明了提高系统的净发电量,需要付出系统经济性与紧凑性的代价。

图4 三维帕累托前沿与TOPSIS决策Fig.4 3D Pareto frontier with the TOPSIS decision making

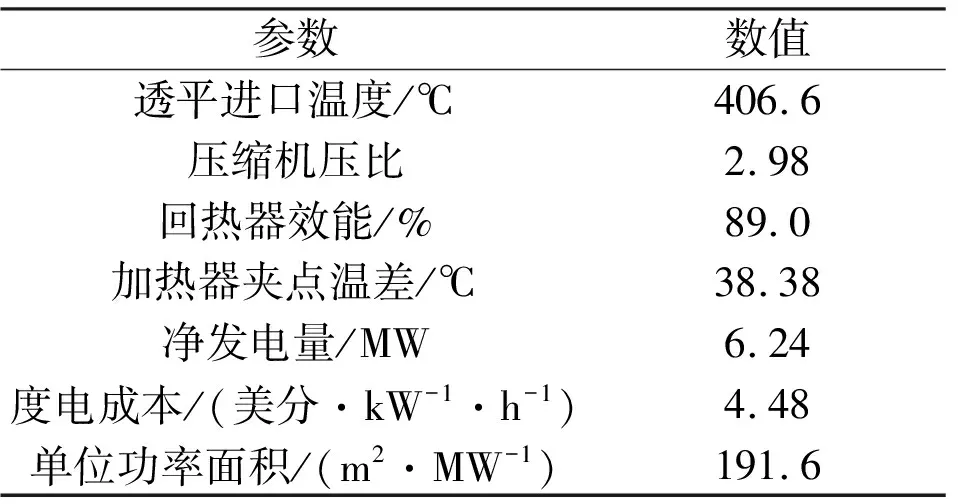

表7 最优系统运行参数与性能指标

采用TOPSIS决策方法确定最终系统运行参数与性能。以帕累托前沿中最大净发电量,最小度电成本与单位功率面积的数值组合为理想点(6.45 MW,0.0435美元/(kW·h)和0.178 m2/kW),以其中最小净发电量,最大度电成本与单位功率面积的数值组合为非理想点(5.95 MW,0.046美元/(kW·h)和0.205 m2/kW)。通过帕累托前沿上各点与理想点、非理想点的欧氏距离,确定出最优点。在最优点下的决策变量与性能指标如表7所示,其中平准化度电成本为0.045美元/(kW·h),具有较好的经济可行性。

最优工况下sCO2余热回收系统动力部件的输出与消耗功率如图5所示。其中sCO2透平的输出功为10.12 MW,压缩机耗功为3.23 MW,因此循环净功为6.89 MW。由于轴承与发电机的损耗,再加上冷却系统耗功165.98 kW,最终该余热回收系统净发电量为6.24 MW。各换热器传热面积与各部件成本的占比情况如图6所示。在换热器中,冷却器的传热面积最大,主要是由于其夹点温差为5℃,导致换热平均温差相对较小。在设备投资成本中,动力部件(压缩机、透平与发电机等)与辅助设备占了主要部分,占比为58.1%。而冷却器成本占比却较低,仅略高于回热器。该现象一方面是因为冷却器为管壳式,相对于印刷电路板式换热器成本较低;另一方面是由于换热器面积采用分段法计算热导,而投资成本是基于换热器端点温差计算,由于sCO2的非线性物性变化,二者计算出的总热导实际相差了一倍以上。

图5 系统设备功率与净发电量Fig.5 Turbomachinery power and system net power output

图6 换热器面积与设备投资成本占比Fig.6 Contribution of the heat transfer area and capital cost

3.2 常规分析

经多目标优化后sCO2余热回收系统的各状态点热力参数与质量流量如表8所示。505.68℃的废气余热经sCO2加热器利用后,温度降低至246.99℃排出,从余热回收的角度来看,余热回收率为53.82%。实际上,废气由于酸露点(取决于废气成分)等条件限制,温度一般不能低于120℃左右,因此极限余热回收率实际为80.24%。此时从余热源经加热器输入sCO2系统的热量为25.33 MW,循环净功为6.89 MW条件下,循环热效率为27.20%。

表8 系统各状态点热力性质

根据热力参数与质量流量,由式(14)可以计算出系统各状态点的,从而得到部件层面的sCO2余热回收系统流图,如图7所示。系统部件间不同粗细的箭头表示了各状态点所携带的流率,箭头粗细代表流的大小,箭头方向即为流方向。从图中可以看出,具有18.57 MW有效能的废热经利用后,排气有效能仅为4.99 MW。回热式sCO2循环可以回收大部分的热量,这是因为温度越低,废气携带的热量越少。加热器不仅有外部废热携带的输入,同时也有循环的CO2携带的流入,因此加热器出口CO2具有最大的流率,为42.50 MW。

图7 sCO2余热回收系统部件层面流图Fig.7 Exergy flow chart at the level of component

表9 实际循环分析结果

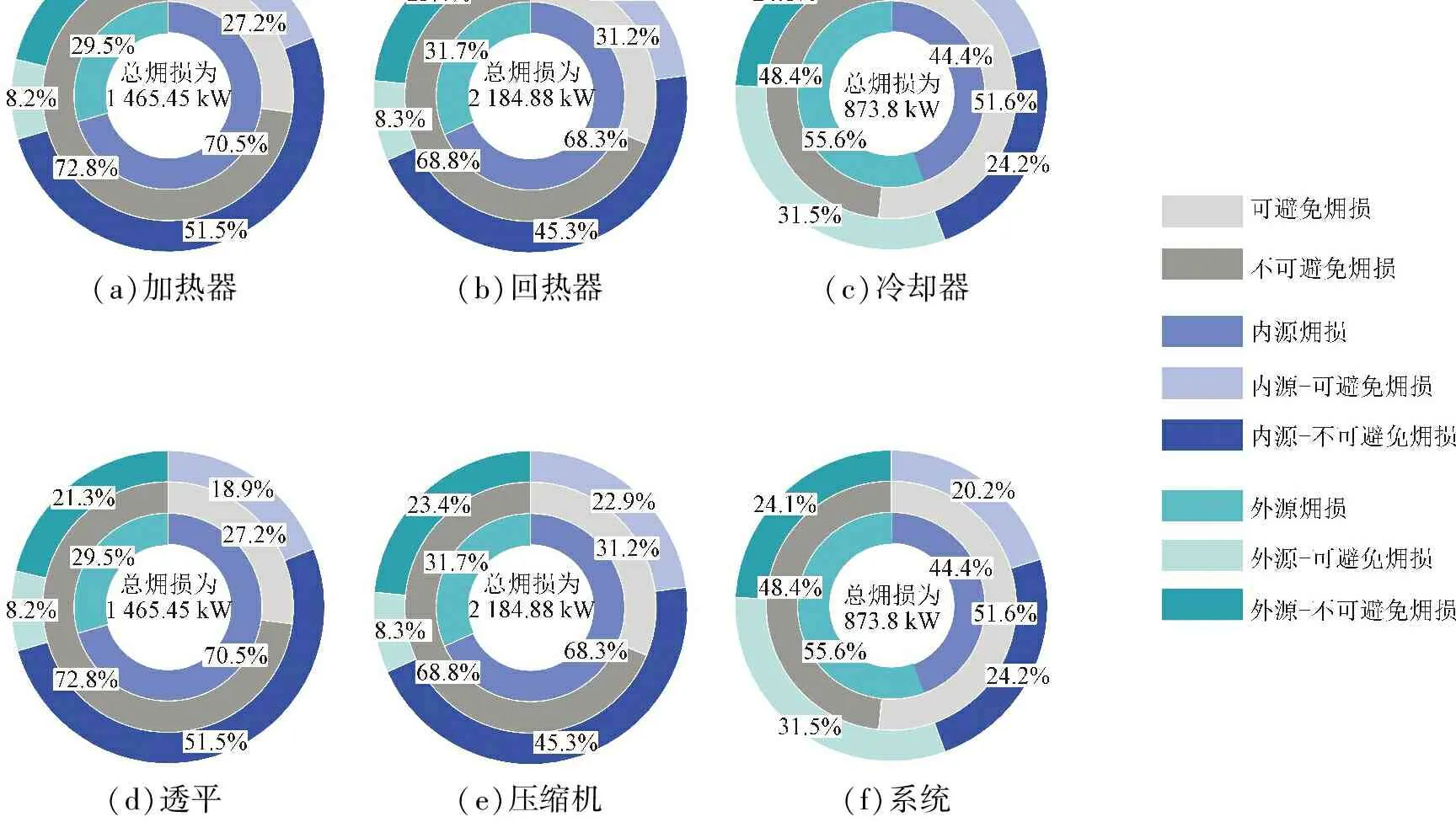

3.3 高级分析

表10、11分别列出了理想循环与不可避免循环的状态点参数与分析结果。对比表8、表10可以看出,在理想循环、不可避免循环与实际循环中,废气、CO2及冷却水的质量流量依次增大。由于系统部件具有不可逆性造成了损失,为产生相同的循环净功,不可逆循环与实际循环,需要更多的热源流量,不可逆损失越大,工质流量越大。依据式(20),对于某部件的损,其值不仅取决于内部工质的单位流量熵增(与部件自身性能有关),还与工质的流量成正比。这说明引入了其余部件的不可逆性,系统总损增大,会通过增大工质流量的方式引起某一部件的损增大。因此部件的损不仅与其本身的效率有关,还会受到其他部件的性能以及循环构型的影响,据此将损分为内源损与外源损。

表10 理想循环与不可避免循环各状态点热力性质

表11 理想循环与不可避免循环分析结果

表12 sCO2余热回收系统高级分析结果

(a)加热器 (b)回热器 (c)冷却器(d)透平 (e)压缩机 (f)系统

3.4 高级分析与常规分析对比

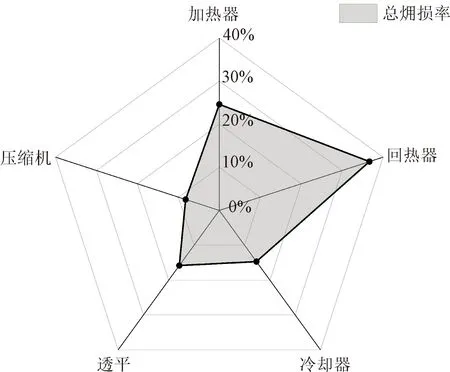

(a)总损率

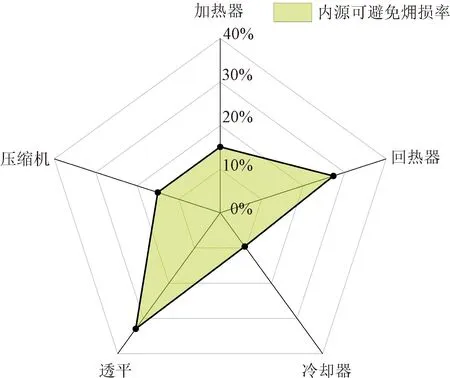

(b)内源可避免损率

(1)对于回热器与加热器,由于二者的部件热端温差过大,通过提高部件效率,减少窄点(冷端)温差而减少的损比例较低,但由于总体损较大,可避免损数量仍相对可观。

表13 燃机不同工况下的常规与高级分析结果比较

4 结 论

本文针对燃气轮机余热驱动的回热式sCO2动力循环,从热力学性能、经济性与系统紧凑性3个角度对系统进行了多目标优化,对优化结果进行了热经济分析与常规分析,最后基于常规分析,进行了高级分析,并对两种分析结果进行了了对比。本文的主要结论如下。

(1)在80%负荷的燃气轮机工况下,经多目标优化后,回热式sCO2余热回收系统的净发电量、平准化度电成本与单位功率面积分别为6.24 MW,4.48 美分/(kW·h), 0.19m2/kW。投资成本中,换热器共占了41.9%。

(2)在最优工况下,sCO2余热回收系统效率为50.77%。燃机废热从505.68℃被利用至246.99℃,对应18.57 MW的热被利用至4.99 MW。加热器出口CO2具有最大流率42.50 MW,回热器占系统总损比例最高,为36.69%。