生活垃圾焚烧炉渣对混凝土抗压性能和体积稳定性影响

2024-02-17章志

章志

(1.上海市市政规划设计研究院有限公司,上海 200031;2.上海城市路域生态工程技术研究中心,上海 201418)

生活垃圾焚烧处理是一种较为成熟的垃圾处理技术,能够实现生活垃圾无害化、减量化、资源化[1]。随着垃圾处置压力的日益增大,生活垃圾焚烧处置在国内发展十分迅速。以上海市为例,其生活垃圾焚烧炉渣(后文简称“焚烧炉渣”或“IBA”)的排放量逐年增加,近年来达到150 万吨/年[2]。同时,混凝土作为世界范围内应用最广泛的建筑材料,具有成本低,取材广,耐久性好,高抗火性等优点[3]。但随着国家对生态资源的保护要求提升到新高度,资源开发进一步减少,砂石材料市场供应量急剧减少,严重限制了混凝土等材料的工程应用。生活垃圾焚烧炉渣用于混凝土集料不仅能够解决日益严重的炉渣处理处置难题,而且能够缓解混凝土用砂石料紧缺问题。

建筑、市政工程中每年使用大量低强度混凝土,其对骨料要求相对较低。生活垃圾焚烧炉渣中一方面含有玻璃、陶瓷、熔渣等具有一定硬度的颗粒物质,可以在一定程度上替换低强度混凝土中的砂,从而达到节约天然砂的目的,国内已有不少学者进行了相关研究。刘栋[4]研究表面将炉渣作为水泥稳定碎石基层时,水泥稳定炉渣碎石的抗压强度、劈裂强度、抗压回弹模量和抗冻性均有所下降。张锐等[5]的研究显示混凝土中水灰比较高时炉底渣粗骨料含量对其抗压强度影响不大,低水灰比(<0.55)时炉底渣粗炉渣混凝土抗压性能随炉渣掺量的增加逐渐降低。曹旗[6]等利用生活垃圾焚烧炉底渣替代一定量的天然骨料,制备的混凝土路面砖能够达到C50 的强度等级。张立力等[7]将生活垃圾焚烧炉底渣经水洗、筛分等工艺处理后用于透水混凝土,随着其掺量的增加,透水混凝土强度逐渐下降,但对透水系数影响不大。这些都是炉渣用于混凝土的有益探索,但是研究仅仅将原状炉渣集料替代部分天然集料来使用以及非结构混凝土的应用,没有考虑到炉渣生产工艺以及混凝土成型工艺等对炉渣混凝土力学性能的影响,欠缺炉渣混凝土体积稳定性、炉渣过高含盐量加速钢筋锈蚀等耐久性问题的研究,因此指导实际工程应用还有一定局限性。

基于此,本文从炉渣性质、生产工艺、成型工艺等方面探究了炉渣对混凝土抗压性能的影响,并结合雷氏夹法、试饼法,以及加速反应和标准养护条件下的膨胀率来综合评估炉渣混凝土的体积稳定性,并探究了炉渣混凝土体积稳定性不良的微观机理。

1 材料和方法

1.1 材料

本文所用水泥为上海金山南方水泥有限公司生产的P·II52.5 普通硅酸盐水泥,其基本物理性能见表1。采用埃肯国际贸易(上海)有限公司生产的硅灰作为辅助胶凝材料,其平均粒径为0.1~0.15μm,比表面积为15~27m2/g。矿粉为S95 矿粉,满足GB/T18046 要求。外加剂为复合外加剂,兼具减水、消泡等功能。细集料采用水洗河砂和石英砂按最大堆积密度调配而成,其最大粒径≤1.25mm。

表1 水泥基本物理性能

生活垃圾焚烧炉渣(简称“炉渣”)为上海市某焚烧垃圾处理厂炉渣经后期处理得来,其物理性能见表2,外观和颗粒级配见图1~2。生活垃圾焚烧炉渣表观密度与《建设用砂》规定的限值接近,高于《混凝土和砂浆用再生细骨料》的要求。

图1 生活垃圾焚烧炉渣外观

图2 炉渣颗粒级配曲线

表2 生活垃圾焚烧炉渣物理性能

1.2 方法

本文试件成型方法以及抗压强度测试方法参考《混凝土物理力学性能试验方法标准》GB/T 50081-2019。第1~7 组以流动扩展度进行控制实验用水量,搅拌时流动扩展度控制在500mm±20mm 之间。并使用雷氏夹法、试饼法和加速反应的24h 限制膨胀率以及14d 标准养护的自由膨胀率来验证生活垃圾焚烧炉渣混凝土的体积稳定性。炉渣混凝土设计配合比见表3。

表3 炉渣混凝土配合比

2 结果与讨论

2.1 抗压性能

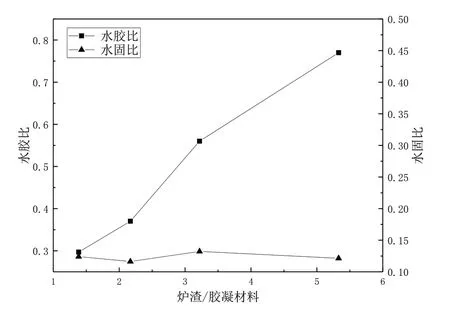

图3 为不同生活垃圾焚烧炉渣掺量对炉渣混凝土的需水量的影响,随着炉渣与胶凝材料比值的增加,炉渣混凝土的水固比维持在相对稳定的水平,约在0.12~0.13之间;但水胶比急剧增加,当炉渣/胶凝材料由1.39 增加至5.33 时,水胶比由0.36 增加至0.77,两者近似呈线性关系。可以判断炉渣掺量对炉渣混凝土的用水量起决定性作用。这是因为生活垃圾焚烧炉渣的疏松多孔结构导致其具有较大的孔隙率和吸水率。

图3 炉渣掺量对混凝土用水量影响

图4 为不同生活垃圾焚烧炉渣掺量对炉渣混凝土抗压强度的影响。当炉渣掺量较低(炉渣/胶凝材料<1.39)时,炉渣混凝土强度随养护龄期的增加有较大的幅度的增长;但随着炉渣掺量的增加,炉渣混凝土强度随龄期的增长越来越慢。

图4 炉渣掺量对混凝土抗压性能影响

当炉渣/胶凝材料介于2.17 和3.22 之间时,炉渣混凝土抗压强度在7d 之后几乎无增长;当炉渣/胶凝材料>5.33 时,炉渣混凝土抗压强度在3d 之后几乎无增长。且随着生活垃圾焚烧炉渣掺量的增加,炉渣混凝土的抗压强度急剧降低。

当炉渣/胶凝材料为1.39 时,炉渣混凝土28d 抗压强度为70.8MPa;而当炉渣/胶凝材料增加至2.17 时,炉渣混凝土28d 抗压强度为21.5MPa;炉渣/胶凝材料为5.33 时,炉渣混凝土28d 抗压强度仅有6.2MPa。一方面是因为炉渣掺量的增加导致水胶比增加以及胶凝材料相对含量减少;另一方面,炉渣的疏松多孔结构导致炉渣混凝土内部孔隙含量增加,且炉渣本身强度相对天然集料较低(炉渣压碎值为30,而天然河沙压碎值仅有2 左右),十分不利于炉渣混凝土的强度形成。因此导致炉渣掺量过高时炉渣混凝土强度过低。

2.2 体积稳定性

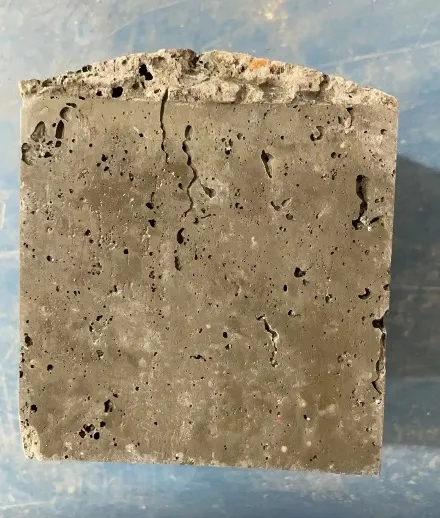

本文采用雷氏夹法、试饼法、沸煮环境下的限制膨胀率法以及自由膨胀率实验来验证炉渣混凝土的体积稳定性(表4)。虽然使用雷氏夹法和试饼法测试炉渣混凝土体积安定性时表现正常,主要是因为这两种方法原本为测试水泥安定性检测方法且试件较小,用于评估炉渣混凝土体积稳定性存在一定局限性。加速反应的24h限制膨胀率(1.309%)以及标准养护的14d 自由膨胀率(0.56%)远超过普通混凝土(分别为0.04%和-0.01%),表现出严重的体积稳定性不良问题(图5)。这主要是由炉渣中含有铝、铁、Cl-、SO42-、玻璃等物质与混凝土中水泥、碱金属离子等发生不良反应导致,如SO42-在沸煮环境中以及混凝土后期会生成钙矾石,导致混凝土体积膨胀甚至破坏混凝土的微观结构,导致开裂等现象;铝会在混凝土的碱性环境中发生反应生成氢气,导致体积膨胀;玻璃等非晶态的硅也会与混凝土中的碱-骨料反应导致体积膨胀甚至开裂。

图5 生活垃圾焚烧炉渣混凝土膨胀开裂现象

表4 生活垃圾焚烧炉渣混凝土体积稳定性

3 结论

(1)随着炉渣掺量的增加,炉渣混凝土的需水量呈线性增加,而炉渣混凝土的抗压强度急剧降低,炉渣混凝土中炉渣/胶凝材料由1.39 变为5.33 时,炉渣混凝土28d 抗压强度由70.8MPa 降至21.5MPa 再降至6.2MPa。这主要是因为胶凝材料过少以及炉渣的疏松多孔结构导致的炉渣压碎值过大导致的。

(2)炉渣混凝土存在严重的体积稳定性不良问题,且用于水泥安定性的测试方法由于试件尺寸的原因不适于评价炉渣混凝土的体积稳定性。采用加速反应的限制膨胀率以及14d 标准养护自由膨胀率分别达到1.309%和0.56%。