某电厂码头加固改造技术浅析

2024-02-17顾海英

顾海英

(浙江浙能温州发电有限公司,浙江 温州 325062)

近年来随着货运量的不断增长、航道条件不断改善及航运技术的不断发展,船舶大型化趋势日益明显,越来越多的码头难以适应此发展的靠泊,为适应船舶大型化趋势,提高码头竞争力,不少码头结合自身实际情况对码头进行了升级改造[1]。

温州电厂因四期“上大压小”工程需要,一期、二期煤码头2 个2 万吨级散货泊位加固改造为2 个3.5 万吨级散货泊位,同时码头水工结构按照升级后卸船机荷载进行复核,对不满足要求的构件进行加固,对码头、栈桥破损构件进行修补。为此,本文将重点介绍温州电厂煤码头加固改造工程的情况,并提供码头桩基修复加固典型案例,为今后类似工程建设提供参考。

1 加固改造条件

1.1 工程概况

温州电厂一期卸煤码头于1990 年完工,二期卸煤码头于2000 年完工,两期紧邻呈“一”字,均为2 万吨级散货泊位。

煤码头平台与栈桥呈L 型布置,卸煤码头泊位长度为434m,码头平台宽25m,码头面标高8.42m。其中,一期码头平台长180m,二期码头平台长191m,东端间距34.7m 处布置有一座1000kN 的系缆墩。栈桥分行车道和输煤廊道两部分,行车道宽5 米,输煤廊道宽8 米,排架间距除一跨为3.98 米,其余均为7 米。

煤码头平台结构系高桩梁板式结构,上部构件由轨道梁、横梁、纵梁、水平撑、靠船构件及面板等组成(以下统称上部构件);桩基均为600mm×600mm 的预应力钢筋混凝土方桩,长度55~60m 不等。目前安装的装卸桥运行轨道为两条QU80 钢轨,轨距16m。

1.2 检测评估结论

为了码头平台加固改造的顺利实施,在前期温州电厂已经委托南京水利科学研究院对码头及栈桥的平台、桩基分别进行了检测评估。码头整体外观基本完好,除个别轨道梁、纵梁和横梁存在竖向裂缝外,其余构件外观未发现明显的混凝土锈胀开裂、混凝土剥离、剥落等腐蚀破损现象;主要混凝土构件的抗压强度基本满足设计要求;预应力方桩检测结果,23 根为Ⅱ类桩,其余为I 类桩;主要混凝土结构的耐久性等级分别为:基桩级A、横梁A 级、轨道梁B 级、纵梁B 级、箱梁B 级、面板A 级。

根据检测评估的结论及相关规范要求,需对B 级的混凝土结构进行及时采取修补措施,同时,根据电厂运行需要的吞吐量预测和靠泊船型预测,码头需满足满载靠泊3.5 万吨级散货船和装卸的使用要求。经结构状态判别,码头整体性能能满足新的使用要求,但个别构件及破损构件须进行维修加固。

2 加固改造技术方案

根据码头结构形式和检测评估报告的结论,以及改造后的使用要求,为保证煤码头的可靠运营,保障温州电厂的用煤需求,本次加固改造的总体思路:一是针对结构破损影响耐久性的部分进行常规性的修复处理;二是针对因码头升级和工艺设备荷载改变而需要加强结构的,采用工作量少、经济的横梁加强法和局部加固改造法[2-3];三是为减少码头加固改造对码头正常运营的影响,局部加固时尽量不采用施工困难的打入桩,而是选用易施工的钻孔灌注桩且布置在码头后沿,同时考虑整个修复加固工作采用分区分批实施。具体方案如下:

2.1 破损修补方案

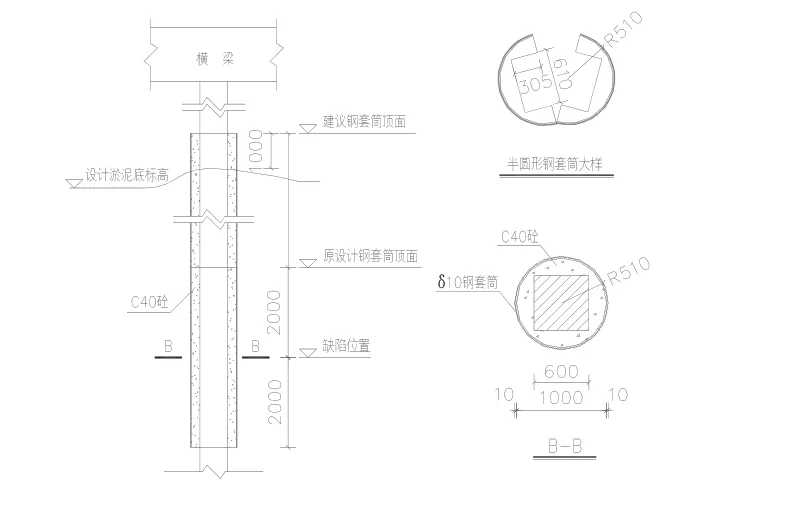

(1)对于缺陷位置位于设计泥面以下6m 或以上的Ⅱ类桩桩基拟在缺陷位置上下各2m 范围采用两个半圆形钢套筒内浇筑水下不分散混凝土进行加固。

(2)针对出现裂缝,影响耐久性且耐久性评估为B 级的构件,进行局部修补措施。对于宽度小于0.2mm 的裂缝,采用涂层的方法进行修补;对于宽度为0.2~0.3mm 的竖向裂缝,采用封闭法修补。对于宽度大于0.3mm 的竖向裂缝,采用灌浆法修补[4]。

其中,对于存在一条裂缝时,应进行涂层或封闭方法处理后,在裂缝处采用碳纤维进行加固;存在贯穿裂缝时,应进行封闭方法处理后,然后在裂缝处采用碳纤维进行加固;对于混凝土脱落的地方,拟先凿除混凝土的松散破损部位,再清理表面并涂覆界面粘结材料,且采用NBS 聚合物砂浆填充修补,直至构件原断面恢复;对于破损严重,露出钢筋的构件,拟先凿除混凝土的松散破损部位,钢筋除锈至St2 级,再清理表面增补钢筋并涂覆界面粘结材料,且采用NBS聚合物砂浆填充修补,直至构件原断面恢复。

(3)对于码头表面附属设施,对有破损的护舷和螺栓进行更换,并对外露铁件进行防腐处理。

2.2 结构加固改造方案

根据经结构状态判别结果,本码头和栈桥水工结构整体性能良好,既有结构体系维持基本不变,但由于靠泊船型大于原设计船型,卸船机更新采用1250t/h,卸船机的工艺荷载变大。经计算复核,结构局部需要进行加固改造,具体改造方案如下:

(1)根据排架计算结果,对码头平台的横梁需进行局部加固。对上部配筋不足的横梁拟先凿除端部横梁上部混凝土,在端部横梁顶部向下凿除300mm 混凝土,然后在相应位置增加纵向受力钢筋后再将横梁重新修补好;对下横梁底部局部配筋不足的地方,采用梁底粘贴碳纤维布加固法[5]。

(2)对一期、二期煤码头有系船柱排架、同时出现2 根Ⅱ类桩的排架以及缺陷位置位于泥面以下超过6m 的Ⅱ类桩所在排架码头需要局部加强,改造方案采用局部加固改造法,即在排架后沿(靠陆侧)加长横梁并增加1 根Φ1000 灌注桩,二期码头共改造了16 榀排架,局部加固改造断面见1。

图1 码头加固改造断面图

3 关键施工工艺

根据煤码头加固改造技术方案,对缺陷位置位于泥面以下不大于6m 的共18 根Ⅱ类桩,在缺陷位置上下各2m 范围采用两个半圆形钢套筒内浇筑水下不分散C40 混凝土加固,施工时不仅空间狭小而且要水上作业,实施技术难度大,是本次加固改造工程施工的重点。

3.1 钢套筒施工

为做好桩基修复施工,钢套筒施工极为关键,施工前专门研究制定一套钢套筒施工流程,即:施工准备→钢套筒水上施工平台安装→钢套筒工厂制作吊装→导向装置安装 →原桩基的淤泥清理→钢套筒安装、下沉→钢套内淤泥清除→水下不分散C40 混凝土灌注。

3.1.1 钢套筒安装

施工时,根据现场实测泥面标高、水位情况及地质条件,钢套筒上顶面高程位于淤泥面标高以上1m,而下顶面位于缺陷位置以下2m。钢套筒内径为1000mm,安装示意图见图2。

图2 钢套筒安装示意图

3.1.2 原桩基的淤泥清理

在Ⅱ类桩修复项目中,原桩基的淤泥清理是一项重要环节。根据前述需修复Ⅱ类桩数据,如按一期码头22AII 类桩(最深的深度为7.2m)计,清淤最大深度将达到9.2m 以上。要在水下实施深度达9—10m 的清淤作业,一方面其工作量相当大;另一方面危险大。为此,施工时采用钢套筒直接清淤法,并制定了详细的作业工序,具体如下:

3.1.3 灌注水下不分散C40 混凝土

水下不分散C40 混凝土浇筑前,潜水员对水下已安装好的钢套筒进行调整,确保调其底部位置与设计缺陷位置以下2 米一致,为防止水下浇筑混凝土时动水的影响和减少水泥浆的流失,浇筑时必须将输送管插入钢套筒内进行浇筑。

在泵送混凝土前,采用泵送水下不分散砂浆进行润管。混凝土泵的输道管必须不透水,且在浇灌中保持混凝土充满。浇筑时,泵管由水下潜水员直接插入钢套管距底400mm 左右,利用泵送的压力将混凝土扩散至四周,直至水下不分散混凝土完成浇筑。

3.2 钢套筒施工注意事项

(1)钢套筒施工前需编制施工方案,关于钢套筒结构受力整体安全性必须有详细的计算说明,结构焊接必须严格执行焊接技术标准,且不低于二级焊缝要求。

(2)水上及水下作业应遵循安全操作规程,尤其在吊装过程应加强对吊装设备安全性能的检查。

(3)钢套筒所有接缝处均应进行止水处理,采用橡胶板挤压密封止水,同时在法兰板面连接处刻制粗糙纹路,使用螺栓的预紧力实现完全止水效果。

(4)钢套筒的运输、吊装、固定及下沉施工应由专职人员分别负责,项目部统一指挥,以确保钢套筒施工过程安全。

(5)为防止钢套筒下沉时单侧先着床而发生倾斜,在下沉过程中,需全程测量钢套筒下沉处的河床高度,保证钢套筒体着落平稳。

(6)钢套筒施工前,需对河床的断面形状、桩基埋深及相关水质、流体形态、汛期等做深入了解,密切注意天气预报,编制好相关应急预案。

(7)钢套筒施工时,与水文部门保持联系,以便施工水文情况变化能及时传达,确保钢套筒施工风险可控。

4 实施效果

温州电厂一、二期煤码头通过维修加固技术进行了加固改造,不仅节约了岸线资源,而且企业以较低的投入,较好满足了迫切提升靠泊能力的要求。施工期间通过设计单位、施工单位和业主密切合作和统筹安排,码头运营总体上未受到较大影响。维修加固改造后的码头满足3.5 万吨级散货船满载靠泊,不用再采用 “减载靠泊”等方式,提高了企业生产效率,节约了生产成本,改造工程于2015 年7 月竣工验收,实施效果良好。

5 结论

(1)码头结构维修加固是一项较为复杂工作,改造前不仅要委托专业检测评估单位对原码头结构进行详细检测和评估,而且制定改造方案时,设计要与业主、施工充分交流沟通,使得改造方案既施工方便、经济又尽量少地影响码头使用。

(2)随着靠泊船舶大型化,船舶荷载加大,对结构整体性能较好码头,对局部结构采用局部加固改造方式,不仅施工面小、工程量小、施工方便、经济,而且对企业生产运行影响也小,实践证明该方案是较合适的,有较广泛的应用价值。

(3)码头维修加固中,施工实施是极为关键,尤其是关键施工工艺把握至关重要,本文提出的桩基修复的钢套筒施工技术,可为今后类似工程建设提供参考。